模拟低压转子的动力学多目标优化

2022-04-25焦旭东

焦旭东

(西安航空职业技术学院,陕西 西安 710089)

0 引言

对于发动机转子部件的优化,进行过很多研究。但是,研究主要集中在静力学优化方面,比如临界转速、振型、应力、重量等。黄晶晶等[1]研究了转子及其支承系统振动特性优化设计方法。优化的目标为临界转速与各阶振型,并以Matlab软件作为平台,开发出基于传递矩阵法的转子系统的振动特性优化设计软件。刘铁箭等[2]研究了压气机叶片的优化。发展了一种提高跨音压气机效率的优化设计方法。以绝热效率为设计目标,最大弯度和最大厚度相对位置沿叶高的分布为优化参数,对于跨音单转子压气机进行了优化。李超等[3]以某压缩机转子的系统为对象,以前二阶临界转速为目标函数,转轴的部分长度和直径作为设计变量,对转子结构进行优化设计。李辉等[4]对于转子-支承系统的非线性动力学进行了研究。分析了此类转子系统的稳定性。在此基础上,以转子-轴承参数为设计变量,以最大失稳转速为目标函数,采用遗传算法,对转子结构进行优化设计,大大提高转子-轴承的稳定性。王飞[5]针对转子系统临界转速最优化设计问题进行了研究。提出一种考虑设计变量约束或其他约束条件的完善的优化设计模型,设计出一种遗传-复合形混合算法对该模型求解。结果表明该模型针对最优解存在与否和不同的设计变量约束边界的情况均可得到满足设计要求的最优解。蒋亚林[6-7]将转子系统分为多个子系统,得到其质量、刚度、阻尼矩阵后,采用拟模态综合法分析计算转子系统的不平衡响应,以系统的不平衡响应和支承动载荷为目标函数,对支承阻尼进行了优化,并对一双转子系统进行了优化仿真计算。

实际的发动机转子动力学优化,特别是对于多个动力学目标同时进行优化,目前研究的还比较少。这主要是由于传统的发动机转子设计中,对于转子的强度问题比较关注,振动往往作为一种约束。但是,对于新型的涡轴发动机转子,特别是其模拟低压转子,由于结构特殊,其振动响应逐渐上升为一个主要的研究对象。

新型发动机的模拟低压转子的特点,是存在细长的薄壁空心轴,而且转速高(跨2阶临界转速),这种情况下,转子系统的动态响应会比较大。如何设计转子系统的支承,控制转子系统的关键点振幅,就成为一个需要解决的问题。转子系统的支承位置,一般由于性能与结构的要求,不能轻易改动。但是支承的刚度,一般是可以调整的。因此在转子系统的动力学优化中,可以将支承刚度作为变量。

发动机的模拟低压转子如图1所示。前面的是压气机盘,后面的是涡轮盘。包含3个支承,第1个是弹性支承,第2个为机匣,第3个为弹性支承。轴的特点是细长、空心、薄壁。转子的工作转速目前假定为3000rpm。

图1 模拟低压转子的实体图

1 转子的有限元建模及仿真计算

1.1 转子的建模

对于模拟低压转子,采用Ansys进行了有限元建模,建立的模型如图2所示。

图2 模拟低压转子的有限元网格图

在模拟低压转子中,靠近压气机盘与涡轮盘的支承为弹性支承,但是中间的支承设计为机匣,主要提供支承刚度。为了得到准确的机匣等效刚度,需要对机匣进行建模计算。图3为建立的机匣模型,在此基础上,计算了其等效刚度,k3=1.82×107N/m。

图3 机匣的有限元模型图

1.2 模型的仿真计算

对于建立的模拟低压转子模型,进行了临界转速的计算,计算得到的Campell图如图4所示,得到的前两阶临界转速为:n1=11772.6612rpm,n2=25198.2819rpm。而真实的模拟低压转子临界转速为:nr1=11800rpm,nr2=25000rpm。可以看出计算结果与实际值很接近。

图4 建立的转子模型计算得到的Campell 图

对于转子的压气机盘与涡轮盘加上不平衡量,得到其在工作转速下的谐响应(图5)。

图5 转子的谐响应图

2 转子的动力学多目标优化

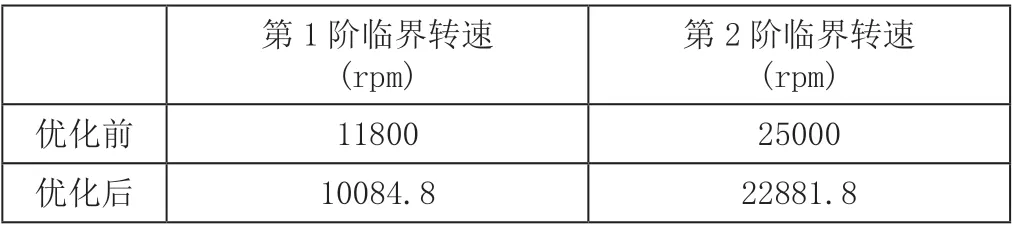

对于模拟低压转子,设计的工作转速为n=30000rpm,动力学优化的目标是在工作转速情况下,转子系统的压气机盘与涡轮盘的振动响应最小,优化的变量是1号轴承与2号轴承的刚度。优化的结果对比如表1所示,优化后的转子临界转速如表2所示。

表1 优化前后的支承刚度与响应

表2 优化前后的临界转速对比

优化后,转子系统的第1阶与第2阶临界转速都有所降低,但是均距离30000rpm的工作转速较远,因此是合理的。

3 转子优化的验证实验

对于模拟低压转子,进行了相关的实验验证。由于研究所实验设备的要求,进行了模拟低压转子的升速实验。即在真空状态下,将模拟低压转子从0rpm升速到33000rpm,分别对于两种支承刚度(优化前与优化后)进行了实验,实验结果如图6与图7所示。由实验结果可以看出,在经过临界转速时,优化后的转子响应大大降低,证明了刚度优化是有效果的。

图6 优化前的升速曲线

图7 优化后的升速曲线

4 结语

对于某发动机的模拟低压转子进行了动力学有限元建模,计算了系统的临界转速,与实际的临界转速非常接近。然后,对此模拟低压转子进行了动力学优化,由优化结果可以看出,转子系统的振动幅值明显降低。进行的实验结果也证明了优化结果的正确。