陶粒窑协同处置电镀污泥试验中Zn、Cr的迁移特性

2022-04-25刘美佳肖海平王铭玮闫大海王世锋

刘美佳,李 岩,,肖海平,王铭玮,闫大海,刘 忠,张 衡,王世锋

1. 中国环境科学研究院固体废物污染控制技术研究所,北京 100012

2. 华北电力大学能源动力与机械工程学院,北京 102206

3. 浙江红狮环保股份有限公司,浙江 金华 321000

4. 杭州职业技术学院,浙江 杭州 310018

近年《全国大、中城市固体废物污染环境防治年报》统计结果显示,我国工业危险废物产量逐年上升,贮存不断累积. 我国生态环境部发布的年报统计显示,2016-2019年,我国工业危险废物产生量增长34.51%,贮存量增长98.66%. 电镀污泥属于危险固体废物,其中含有大量重金属(如Zn、Cr、Ni、Cu等). 据统计,电镀污泥每年产生量约为1 000×104t[1],处置不当不仅会对环境造成严重污染,还会对人类健康造成极大威胁.

利用工业窑炉对固体废物进行协同处置具有广泛的应用前景,在遵循固体废物处置的减量化、资源化、无害化原则方面具有一定优势. 目前,国内外对固体废物协同处置研究和应用的工业窑炉有水泥窑、烧砖窑、陶粒窑、炼铁高炉、水煤浆气化炉、电厂锅炉等[2-8],其中研究较多的是水泥窑,但关于陶粒窑协同处置固体废物的研究较少. 目前,陶粒窑协同处置固体废物的相关研究主要是在试验室模拟,并且集中在陶粒性能和重金属浸出分析方面. 如罗立群等[9]以含重金属湖泥为原料,在600 ℃下预热15 min,然后在不同温度下焙烧,研究了陶粒的制备条件和重金属的固化效果;Gao等[10]将Zn以可溶性盐的形式添加到土壤中以模拟被污染的土壤,研究在轻质骨料中使用Zn污染土壤的可行性及其对Zn固化的影响. 但是,在陶粒生产的工业现场进行固体废物协同处置,并对特征重金属的分布规律和转化特性进行分析的研究较少.

Zn是人体必需的微量元素,但是过量摄入Zn化合物可能会导致休克而死亡. 同样,三价铬是人体必需的元素,但是六价铬具有剧毒性. 因此,在陶粒窑协同处置固体废物过程中,研究重金属Zn和Cr的分布规律、固化机理及浸出特性具有重要意义. Zn属于半挥发性重金属,其挥发特性主要受温度和赋存形态的影响. 在高温下易挥发的气态含Zn物质主要包括Zn单质和ZnCl2[11]. 王野等[11]对飞灰进行热处理时发现,在750~1 000 ℃范围内,Zn的挥发率呈线性增加趋势,在1 000 ℃后呈下降趋势. 而王禺昊等[12]研究发现,当温度低于1 100 ℃或高于1 200 ℃时,Zn的挥发率随温度上升而逐渐增加,但当温度从1 100 ℃升至1 200 ℃时,其挥发率下降. 这说明Zn的挥发特性除受温度影响外,还会受到其他化合物成分的影响. ZnO易与Al2O3、SiO2、Fe2O3等反应生成性质稳定的ZnAl2O4、Zn2SiO4、ZnFe2O4,从而抑制Zn的挥发[10-11]. 但在高温下,Zn2SiO4、ZnFe2O4可能会发生分解[13]. Cr的挥发性质与形态相关,无机态Cr化合物难挥发,有机态Cr化合物较易挥发[14]. 此外,Cr的性质与价态相关,三价铬和六价铬在挥发性、浸出毒性等方面差别很大. Świetlik等[15]认为,在燃烧过程中CrOOH和CrO2(OH)2是主要的气态物质. 但是SiO2、Al2O3、Fe2O3和CaO都能够捕获Cr蒸汽,将Cr稳定在固体产物中. CaO等碱土金属氧化物促进了Cr3+的氧化,生成铬酸盐[16]. 而SiO2、Al2O3、Fe2O3分别在不同程度上促进CaCrO4还原为Cr2O3,从而抑制Cr3+的氧化过程[17].

为评估Zn、Cr在固废处置中的迁移转化,该文开展大型陶粒窑协同处置电镀污泥试验,分析Zn和Cr在原料、燃料、烟气、飞灰和陶粒中的分布规律,探究Zn和Cr的固化机理,并通过浸出试验评估样品中Zn和Cr的风险,以期为电镀污泥建材利用的污染控制和固体废物的处置方法提供参考和支撑.

1 材料与方法

1.1 原料的化学组成

试验以电镀污泥(主要含Al、Fe、Ca、Si等元素)和建筑泥浆(主要含Si、Ca等元素)为主要原料,并回用烟气处理设备产生的飞灰作为配料. 其中电镀污泥为混合污泥,取自宁波地区多个电镀厂. 将原料和配料均匀混合后,进行造粒,造粒后的原料化学组 成为SiO2(44.80%)、Al2O3(14.7%)、CaO(10.10%)、Fe2O3(8.95%)、MgO(2.15%)、ZnO(0.87%)、Na2O(1.31%)、Cr2O3(1.79%)和K2O(3.05%).

1.2 原料和燃料中的重金属含量

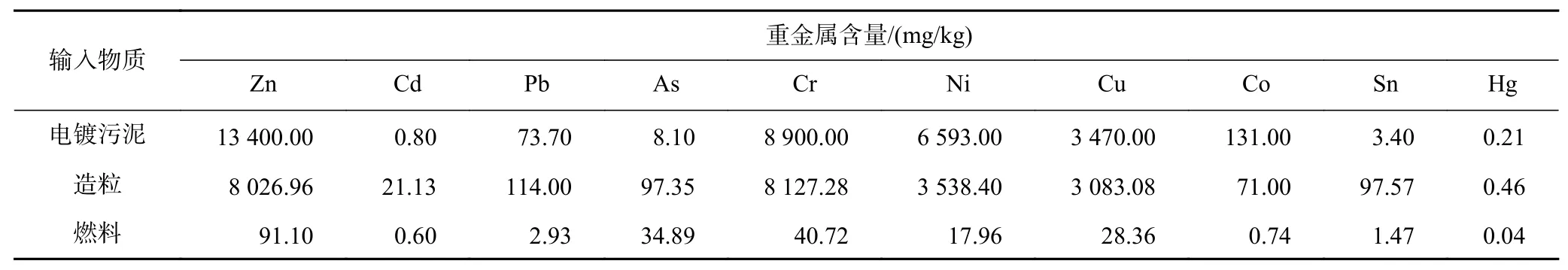

陶粒回转窑系统的输入物质包括造粒(电镀污泥、建筑泥浆以及少量飞灰经造粒后的原料)和燃料. 原料和燃料中重金属的含量如表1所示,其中Zn、Cr含量明显偏高. Zn和Cr的主要输入源为造粒,造粒中Zn和Cr的主要来源为电镀污泥.

1.3 现场试验方案

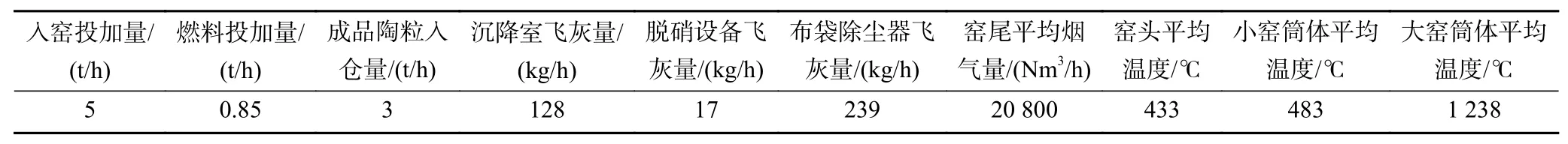

陶粒回转窑协同处置工程试验是在双筒回转窑内进行,小筒回转窑长度为25 m,大筒回转窑长度为20 m,试验装置系统如图1所示. 试验前备好10 h试验的陶粒原料用量. 将电镀污泥和建筑泥浆以3:2的质量比,同时添加回用的飞灰进行配料,将配置好的原料转入双轴搅拌机,并加入黏合剂及膨化剂,搅拌均匀. 混合料搅拌后倒入对辊造粒机,利用造粒机将混合物挤压成生陶粒. 造粒后的生陶粒进入回转窑中进行烘干、焙烧. 该试验以生物质(米糠等)为燃料.试验进行2 h即待工况稳定后进行采样,采集的固体样品包括造粒后原料、燃料、沉降室飞灰、脱硝飞灰、布袋除尘器飞灰和成品陶粒,同时在除尘设备后每隔2 h采集烟气一次,共采样3次. 试验过程的具体参数如表2所示.

表 1 输入物质中重金属的含量Table 1 Heavy metal contents of the input material

1.4 试验与分析方法

依据HJ 766-2015《固体废物 金属元素的测定电感耦合等离子体质谱法》检测固体废物中的重金属含量;依据HJ 657-2013《空气和废气颗粒物中铅等金属元素的测定 电感耦合等离子体质谱法》检测烟气中的重金属含量. 使用FactSage热力学平衡软件中Equilib模块进行计算,输入条件为原料的化学组成,在400~1 300℃范围内,分析ZnO和Cr2O3在物料中的形态变化情况.

表 2 试验中陶粒窑工艺参数控制Table 2 Ceramic kiln parameters used in the tests

对成品陶粒进行硫酸硝酸浸出毒性试验. 称取150.00 g左右研磨后的陶粒粉末状样品,置于2 L提取瓶中,液固比为10∶1,浸提剂为质量比2∶1的浓硫酸和浓硝酸混合液,加入超纯水中,调节pH为3.20±0.05,盖紧瓶盖后固定在翻转式振荡装置〔(30±2) r/min〕,翻转振荡(18±2) h,过滤后将浸出液转移至HDPE瓶中滴加5%硝酸保存,采用电感耦合等离子体质谱法(ICP-MS)检测重金属浸出量.

2 结果与讨论

2.1 Zn和Cr在转窑系统输出物质中的分布规律

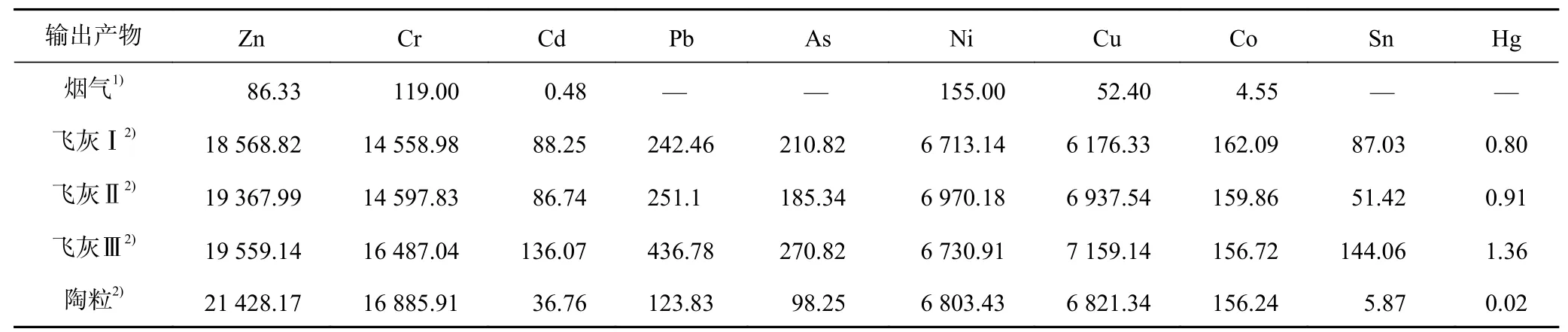

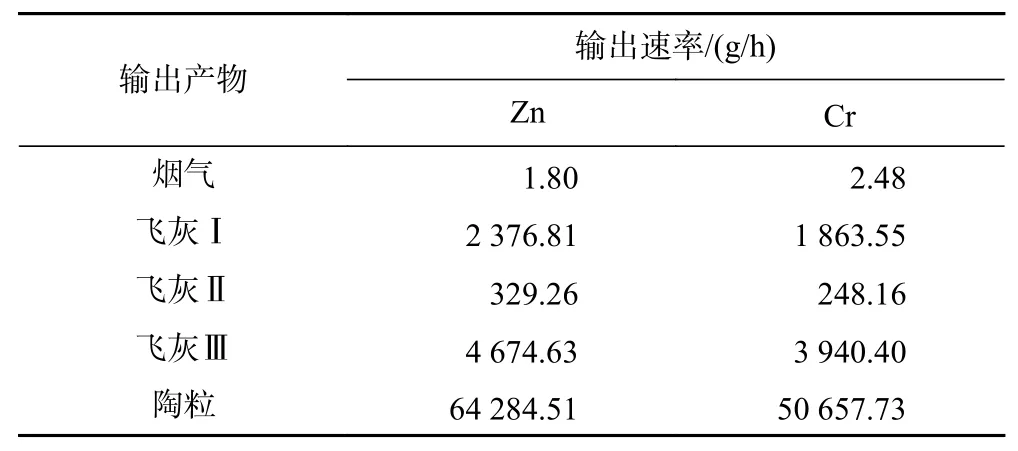

陶粒回转窑系统的输出物质包括烟气、飞灰和成品陶粒. 输出物质中Zn和Cr的含量分布如表3所示,其中飞灰Ⅰ、Ⅱ和Ⅲ分别代表沉降室、脱硝设备和布袋除尘的排放飞灰. 由式(1)得到Zn和Cr的输出速率(ω)如表4所示. 在各产物中Zn和Cr的分配比例如图2所示. 在陶粒窑协同处置电镀污泥的全流程中,89.70%的Zn和89.32%的Cr被固定在陶粒中,10.30%的Zn和10.68%的Cr富集在飞灰中,随烟气排入大气中的Zn和Cr比例很小.

表 3 陶粒回转窑系统输出烟气和固体产物中重金属的含量Table 3 Zn and Cr contents of the flue gases and solid products in ceramsite rotary kiln system

表 4 陶粒回转窑系统产物中Zn和Cr的输出速率Table 4 Rates of Zn and Cr transfer to the products in ceramsite rotary kiln system

式中:ω为重金属输出速率,g/h;M为输出物质的产量,t/h或Nm3/h;C为重金属含量,mg/kg或g/m3.

烟气中Zn的含量为86.33 μg/m3,Cr的含量为119 μg/m3. 参考GB 18484-2020《危险废物焚烧污染控制标准》,烟气中Cr的含量远低于排放限值(0.5 mg/m3). 我国目前并没有关于大气中Zn排放限值的标准,但是Zn的含量在几十微克量级,远低于大气中规定的其他重金属的排放限值要求. 由已有研究可知,Zn属于半挥发性重金属,无机态Cr介于可挥发和难挥发之间[18-19],二者都不易挥发到烟气中. 因此,在陶粒回转窑协同处置固体废物过程中,排放到大气中的重金属Zn和Cr含量微少,环境风险很低.

飞灰中Zn和Cr含量远高于其在造粒中的含量,二者的含量分别是造粒中的2.31~2.44和1.79~2.03倍. 这主要是因为造粒后的原料含水率为30%~35%,经高温煅烧,物料失去水分,从而使重金属含量升高;并且Zn和Cr具有一定的挥发性,二者通过物理/化学方式吸附在飞灰上. 虽然飞灰中Zn和Cr的含量很高,但飞灰产量较少,并且飞灰作为配料加入造粒中,在整个陶粒回转窑系统内部循环.

陶粒中Zn和Cr含量远高于其在造粒中的含量,二者的含量分别是造粒中的2.67和2.08倍. 这主要是因为,物料的烧失和陶粒窑现场试验过程中工况存在一定的波动;同时,Zn和Cr是电镀污泥中含量较高的特征重金属,在陶粒窑系统循环过程中重金属不断累积,最终导致陶粒中的Zn和Cr含量较高.

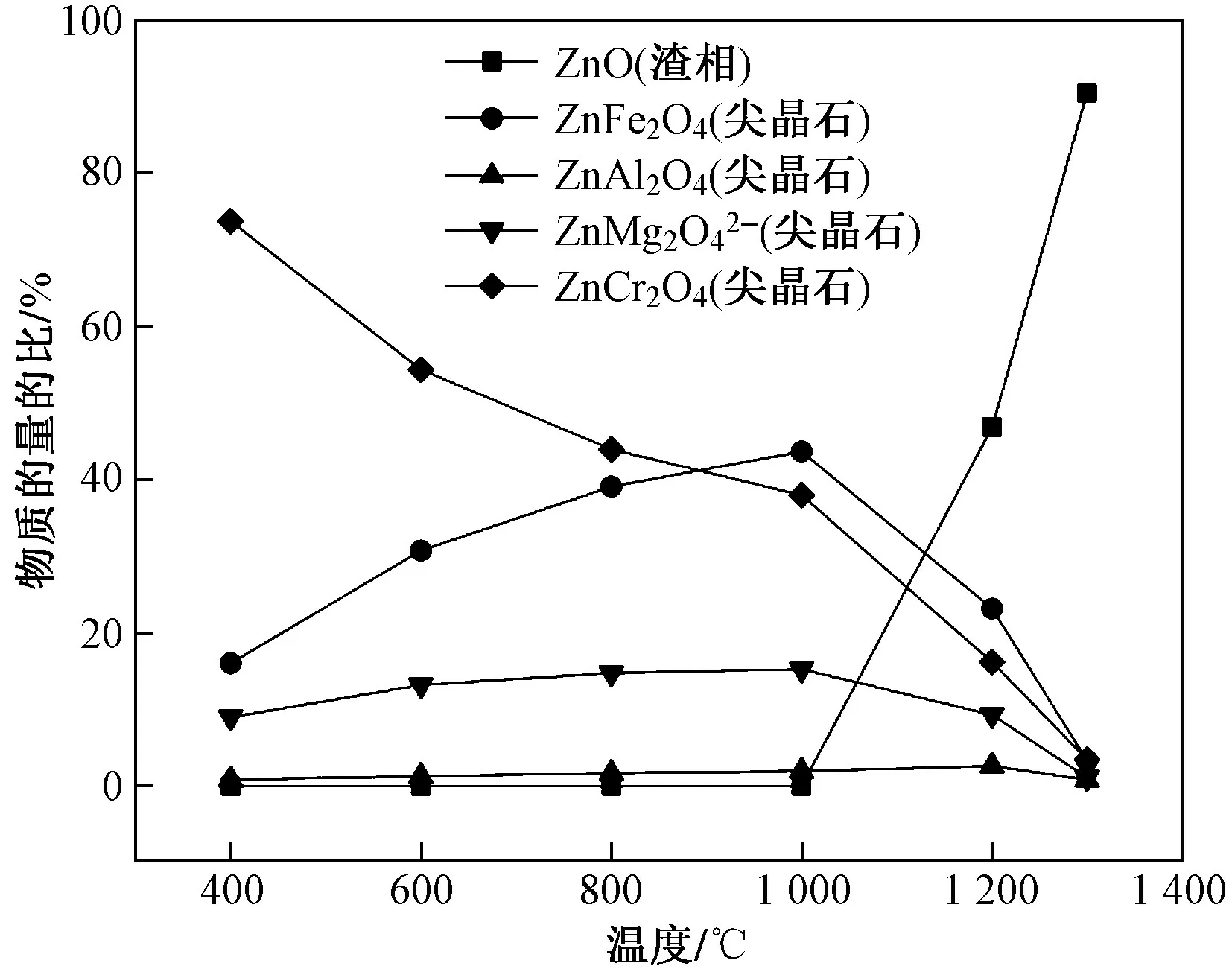

2.2 Zn在陶粒中的固化

陶粒窑协同处置电镀污泥过程中固态Zn的热力学平衡分布如图3所示. 研究[20-21]表明,在电镀污泥中,Zn的存在形式为相应的氧化物和氢氧化物,其中氧化物占比较高. 在较低温度时,Zn更易与Cr2O3反应形成稳定的ZnCr2O4,大部分Zn以ZnCr2O4尖晶石结构形式存在. 随着温度的逐渐升高,ZnFe2O4含量逐渐增加,ZnCr2O4含量相应降低,这表示部分ZnCr2O4随温度升高转变为了ZnFe2O4. 温度超过1 000 ℃时,ZnO大量增加,这表示部分ZnCr2O4和ZnFe2O4等物质在高温下发生了分解. 当温度达到陶粒窑的大窑筒体温度1 238 ℃左右时,Zn主要以ZnO、ZnCr2O4和ZnFe2O4形式存在. 已有研究表明,在高温煅烧过程中,Zn易与氧化物形成尖晶石结构.例如:Tang等[22]将ZnO加入水厂污泥混合煅烧,Zn和Al物质的量的比为1∶2时的XRD图谱分析表明,Zn被成功地加入ZnAl2O4尖晶石结构中,含Zn污染物在富铝条件下会转化为ZnAl2O4;Gao等[10]使用Zn污染土壤制备轻质骨料,SEM-EDS分析显示,Zn可以在烧结过程中迁移到轻质骨料的内部孔中,并以稳定的形式(主要是Zn2SiO4和ZnFe2O4)存在;Wang等[13]发现,当温度超过1 100 ℃时,样品中仅存在ZnAl2O4,ZnFe2O4和Zn2SiO4几乎消失. 笔者试验中并未生成Zn2SiO4,生成的ZnAl2O4含量也较少,不同学者所得结论存在差异的主要原因是物质的反应条件和化学组成不同. 相比Al2O3、SiO2等氧化物,Zn在低温下可能更易与Cr2O3生成稳定的尖晶石结构. 此外,热力学平衡计算是忽略反应速度、只考虑反应进行到最大程度的平衡预测,与实际存在差异.碱性氧化物CaO的加入对Zn的结构形态影响较小[23]. 故陶粒中Zn的主要存在形态是ZnO、ZnFe2O4、ZnCr2O4和ZnMg2O42-.

图 3 陶粒窑协同处置过程中固态Zn的热力学平衡分布Fig.3 Thermodynamic equilibrium distribution of solid Zn in the co-processing of ceramsite kiln

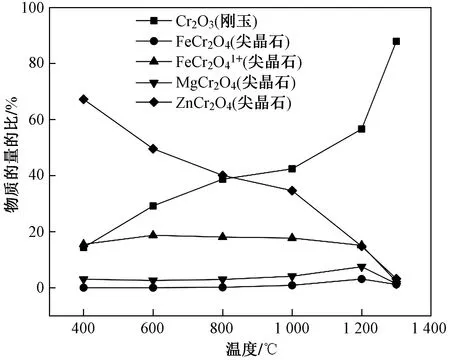

2.3 Cr在陶粒中的固化

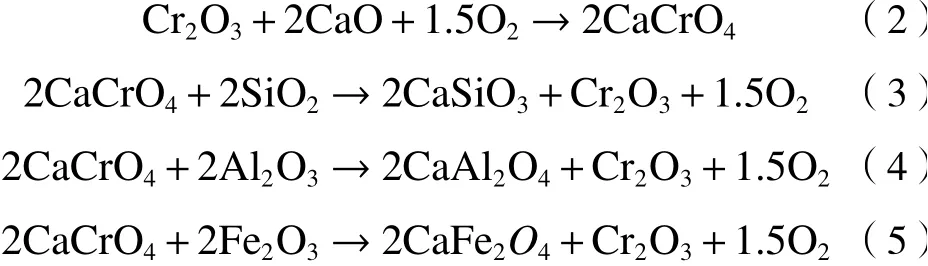

Cr在陶粒中主要以Cr2O3和铬尖晶石形式固化,其形态受CaO、MgO、Al2O3和Fe2O3等金属氧化物的影响较大. 在电镀污泥中,Cr主要以氧化物Cr2O3形式存在[21-22]. Cr2O3易被CaO、MgO等碱性氧化物氧化,生成相应的铬酸盐〔见式(2)[24-25]〕. SiO2为酸性氧化物,Al2O3、Fe2O3为中性氧化物,均易捕获O2-,从而促进Cr(Ⅵ)还原,化学反应过程如式(3)~(5)[17,26]所示,故可以推测部分Cr在陶粒中是以Cr2O3的形式存在. 陶粒窑协同处置电镀污泥过程中固态Cr的热力学平衡分布如图4所示,结果表明,随温度升高,ZnCr2O4含量逐渐降低,而掺入刚玉中的Cr2O3含量逐渐增加,当温度达到陶粒窑的大窑筒体温度1 238 ℃左右时,Cr2O3比例在60%以上. Xu等[27]通过XRD分析烧结后的轻骨料样品时发现,其中Cr的形态稳定,主要化合物为Cr2O3和PbCrO4,Cr2O3的生成则表明部分Cr6+被还原为Cr3+. Cr2O3是不溶性氧化物,在热处理过程中可与其他氧化物形成中间相,从而促进结晶. Zhang等[28]在原料中加入含Cr2O3废物作为成核剂制备玻璃陶瓷,发现Cr进入硅酸盐晶格,与MgO和FeO形成Mg(Fe,Cr)2O4,从而促进玻璃的结晶,并使Cr得到固化. 马兵等[29]将含Cr除尘灰制备成玻璃化产物,实现了含重金属固废的无害化处置.Liao等[30]在CaO-MgO-SiO2-Al2O3-Cr2O3试验体系中也发现Cr2O3含量的增加可以促进结晶,大部分Cr元素被引入尖晶石相MgAl2-xCrxO4中. 在不同研究中,由于原料化学组成不同,生成的铬尖晶石结构也存在差异.

图 4 陶粒窑协同处置过程中固态Cr的热力学平衡分布Fig.4 Thermodynamic equilibrium distribution of solid Cr in the co-processing of ceramsite kiln

此外,在高温煅烧过程中,固体废物中的主要成分Si、Al、Ca等的氧化物会部分形成硅酸盐玻璃,玻璃相的形成会将部分重金属包裹进玻璃网络中,从而使重金属得到固化[24].

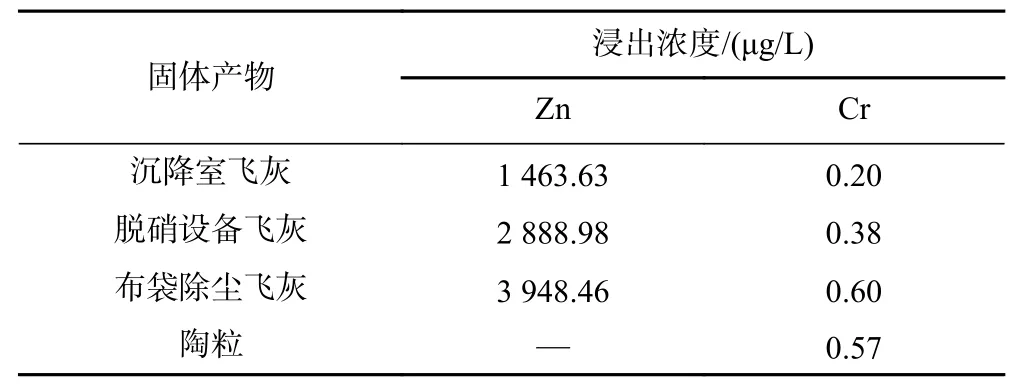

2.4 Zn和Cr的浸出特性

陶粒和飞灰中Zn和Cr的浸出浓度如表5所示.GB 5085.3-2007《危险废物鉴别标准浸出毒性标准》规定,总Zn的浸出浓度限值为100 mg/L,总Cr的浸出浓度限值为15 mg/L,Cr6+的浸出浓度限值为5 mg/L.

表 5 固体产物中Zn和Cr的浸出毒性浓度Table 5 Zn ad Cr concentrations in leachates from the solid products

飞灰中Zn的浸出浓度偏高,但仍远低于GB 5085.3-2007标准限值,并且飞灰一直在整个陶粒回转窑系统内部循环,并不会外排到环境中. 陶粒中Zn的含量高达21 428.17 mg/kg,但在陶粒浸出试验中,Zn未被检出. 因此,ZnFe2O4和ZnCr2O4等物质的生成以及玻璃相的包裹共同促使Zn在陶粒中实现了良好的固化.

飞灰中Cr的浸出浓度很低;陶粒中Cr的含量高达16 885.91 mg/kg,但是在陶粒浸出试验中,Cr的浸出浓度仅为0.57 μg/L. 固体产物中Cr的浸出浓度均远低于GB 5085.3-2007标准限值. Cr的浸出性受Cr6+的影响较大,Cr3+更容易形成稳定的结构,Cr6+比Cr3+更容易浸出[28]. 在陶粒中,大量存在的SiO2、Al2O3和Fe2O3将可能生成的Cr6+还原,从而抑制了Cr的浸出,使Cr被稳定在陶粒中.

综上,在陶粒窑协同处置固体废物的过程中,Zn和Cr均实现了良好的固化,环境风险很低.

3 结论

a) 利用陶粒回转窑协同处置电镀污泥的结果显示,90%左右的Zn和Cr被固定在陶粒中,小部分富集在飞灰中,随烟气排入大气中的Zn和Cr比例很少. 在陶粒和飞灰中Zn和Cr的含量高于其在造粒中的含量,但Zn和Cr在陶粒中被固化,飞灰参与陶粒窑系统内循环. 烟气中Zn和Cr的含量很小,符合GB 18484-2020《危险废物焚烧污染控制标准》.

b) 在陶粒中,Zn主要以ZnCr2O4、ZnO和ZnFe2O4等形态存在;Cr主要以Cr2O3和铬尖晶石等形态存在,Cr2O3所占比例较大. 此外,在高温煅烧过程中,玻璃相的形成会将部分重金属包裹进玻璃网络中,从而使重金属得到固化.

c) 在陶粒浸出试验中,Zn和Cr的浸出浓度远低于GB 5085.3-2007《危险废物鉴别标准浸出毒性标准》标准限值,说明Zn和Cr在陶粒中实现了良好的固化,环境风险很低. 可见,利用陶粒窑协同处置Zn和Cr含量高的电镀污泥安全可行.