高铁接触网定位装置的发展探讨

2022-04-25李增勤闫军芳龚建刚王小琴

李增勤,闫军芳,龚建刚,王小琴

0 引言

定位装置作为高铁接触网关键核心部分之一,是支持结构中的主要组成部分,由定位环、定位管、定位支座、定位器及定位线夹等连接零部件组成[1],其作用是将接触线固定在受电弓取流所必要的空间位置,以确保受电弓能始终与接触线接触滑行,从而获得高质量的电能,供给列车高速运行。定位装置的振动特性和稳定性对弓网运营安全和受流质量有决定性影响[2],其结构应简洁、稳定,实现受电弓在运行过程中与接触线的良好接触和高质量取流。

随着我国高速铁路建设的快速、多元化发展,形成了大部分接触网线路采用德国模式,东南沿海、西部大风环境中部分线路采用日本模式,个别线路采用法国模式的格局。但在工程建设实践和运营维护中,逐渐暴露出一些问题,尤其是接触网定位装置存在参数不统一、安装形式多样、零件规格种类繁多、个别零部件服役性能不高等问题。因此,有必要对高铁接触网定位装置进行研究改进,提升性能,实现标准化、统一化。本文从接触网零件设计、产品制造的角度对定位装置的技术发展进行研究探讨,以期为行业发展提供参考。

1 定位装置与受电弓处的主要技术要求及工作条件

1.1 弓网动态性能指标

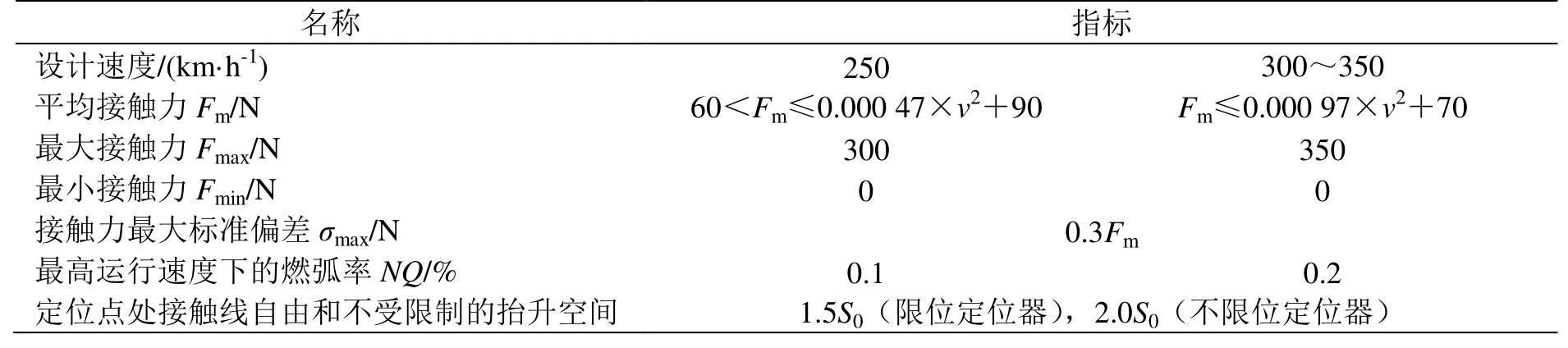

依据《铁路电力牵引供电设计规范》(TB 10009—2016),接触网-受电弓相互作用的动态性能指标应符合表1的要求。

表1 接触网-受电弓间相互作用的动态性能指标

1.2 受电弓动态包络线

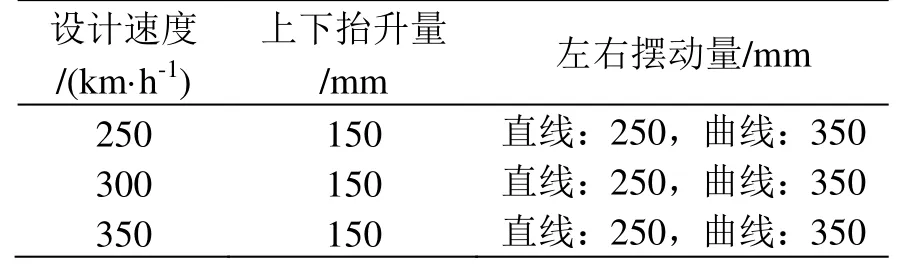

受电弓动态包络线应符合表2的要求。

表2 受电弓动态包络线摆动量及抬升量

所有定位装置的结构模式首先需要满足基本的弓网关系。接触网的设计标准规定:当无抬升限制时,定位器应允许有相应于2倍预期抬升值的运行空间;有抬升限制时,应允许有预期抬升值的1.5倍允许空间;在接触线最大允许磨耗和受电弓最大允许偏差情况下,接触线的抬升不应导致受电弓与定位装置的任何部件发生机械碰撞[3]。受电弓通过定位点时引起定位器状态改变,如图1所示。

图1(a)所示为典型的Re330系统直型限位定位器,受电弓抬升按1.5×150 mm模拟,根据计算,安装坡度极限值为4°时,受电弓和定位器出现交叉部分,定位器本体侵入受电弓动态包络线,安全校验不通过。图1(b)所示为JIS限位定位器,在抬升180 mm时限位,无法继续抬升,此时定位器始终在受电弓动态包络线外。图1(c)所示为TGV非限位定位器,最大抬升为300 mm时,定位器始终在受电弓动态包络线外。

图1 定位器与受电弓匹配关系(单位:mm)

2 国外原型结构组成及特点

随着我国高铁、客运专线大规模建设,开通线路越来越多,接触网腕臂结构和定位装置存在多种型式,国内应用较广泛的定位装置结构主要在引进德国Re330、日本JIS、法国TGV系列的基础上进行国产化改进。300~350 km/h高速铁路接触网主要采用铝合金定位装置;200~250 km/h高速铁路接触网主要采用钢定位环和铝合金定位装置;在特殊气象区域(如大风区)则采用整体钢腕臂结构和铝合金弹性定位装置;广深铁路及石太客专采用了原装进口法国定位立柱连接无限位功能弓形铰接定位器。为了方便定位装置结构选型,获得较高的安全可靠性,有必要了解各种结构的技术特点和使用条件。不同结构定位装置从结构、材质、工艺、应用等方面对比分析见表3。

3 我国高铁定位装置演变及改进

自2008年首条高铁京津城际开通至今,我国已相继建成了数十条、近4万公里的高速铁路。从第一条高铁接触网关键零部件100%进口,到武广高铁20%应用国产化产品,到京沪、哈大全部实现国产化,完成了引进、消化、吸收再创新过程,制造工艺达到世界先进水平。由表3可知,我国高铁接触网以德国模式为主,在东南沿海、西部大风环境中采用日本模式,少量线路采用了法国模式[7]。高铁运营十余年期间,接触网定位装置结合工程应用,一直在不断优化改进。

表3 不同结构定位装置对比

3.1 Re系列铝合金定位装置演变及改进

3.1.1 定位支座

定位支座的改进:一是原型定位支座的限位块为圆柱形,当定位器发生较大偏转时无法限位,将圆柱形限位块改进为扇形限位块;二是缺口处厚度较小、承载力较低,易断裂,将缺口处的最低厚度由4 mm提高到6 mm。定位支座改进结构示意见图2。

图2 Re定位支座的改进

为了解决受电弓大抬升量要求、防止小限界时定位器安装空间不足,开发了折弯型定位支座。相对于直型定位支座,折弯型定位支座结构高度增加了95 mm,使定位器悬挂点与定位管之间的距离达到277 mm;定位支座向后弯折,使定位悬挂点相对直型定位器向后平移了112 mm;采用弓形限位板,满足左右偏转60°时可靠限位。结构示意如图3所示。

图3 Re折弯型定位支座

在定位器实际应用中曾出现中心柱定位钩和定位支座耳环由于水平拉力小甚至为零而导致接触不紧密的情况,在定位器上下左右活动时,产生局部磨耗现象[4]。解决方案主要是要求定位器必须受一定的水平拉力。

3.1.2 折弯型定位器

Re系列定位器在特殊位置如曲线上需使用折弯型。原型折弯限位定位器为两根矩形管通过中间接头铆接而成,存在重量较大易产生硬点,中间接头受力不佳耐疲劳性能较差,工艺复杂导致成本较高等不足。针对上述不足,借鉴圆管定位器直接冷弯的技术,在提高矩形管材料性能的基础上,研究了专用矩形管弯曲工艺,从而降低重量,减少应力集中,提高了弹性和疲劳强度,结构示意图见图4。新型折弯定位器可满足受电弓较大抬升量以及曲线处大超高时受电弓倾斜的使用要求,适用于高速线路的各种工况,安装、调试和维修更方便。该产品已经过京沪高铁486.1 km/h试验验证,性能优良。

图4 Re折弯限位定位器的改进

3.2 JIS弹性限位定位装置演变及改进

3.2.1 材料选用

由于中外材料牌号不完全一致,为实现国产化,首先需要确定材料。通过对比分析JIS零部件材料标准,结合国内原材料市场和产品使用技术要求、环境条件,确定材料选用如表4所示。

表4 JIS定位装置国产化材料选用

3.2.2 定位支座

JIS定位支座原型如图5(a)所示,限位块与底座焊接为一体,无法调节高度,通过调节限位定位器、定位支座的相对安装位置对限位高度进行微调,导致施工调节困难、限位高度不精准等问题。将定位支座限位档块由焊接改为调整螺栓,限位档块的高度通过旋转螺栓实现无级调整,调整到位后采用锁紧螺母锁紧实现防松,简单方便快捷,满足了施工技术要求。改进后限位结构见图5(b)。

图5 JIS限位定位支座的改进

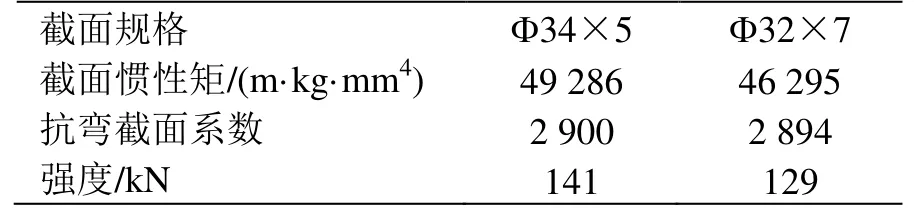

3.2.3 弹性定位器

优化定位器管截面选型。通过对比计算,选取综合性能更高的型材截面和压接结构保证产品成型后的机械性能要求。由于截面的抗弯和抗扭强度与相应的截面系数成正比,φ34×5圆管的强度及抗弯、抗扭性能更优,故选用φ34×5的定位器管。截面对比见表5,性能对比见表6。确定定位器管原材料后,对压接工艺进行优化;对弹性限位定位器中的弹簧进行性能计算、结构优化设计,新的弹簧弹性曲线更精准、结构更科学,补偿效果优良。综合优化后的产品应用于兰新二线,服役效果良好。

表5 铝合金管材截面性能对比

表6 铝合金6082、A5052TD性能对比

3.3 TGV非限位定位装置演变及改进

3.3.1 定位支座

TGV定位支座包括定位立柱与定位底座两部分,零件本体采用ZCuAl10Fe2铸造铜合金工艺。在国产化过程中及工程应用中,发现的不足主要有:定位底座采用U螺栓铰接式结构,由于U螺栓的受力为线接触,滑移性能不够稳定且难以提高;采用铸造铜合金工艺,无法避免缩松、夹渣、夹杂、气孔等铸造缺陷,成品率低,且需要逐件探伤检测,职业伤害风险高、成本高。

国产化时首次改进是将铸造铜合金改为锻造铜合金,结构未作调整。在验证时发现,改进后未彻底解决滑移性能不稳定问题,另外铜合金与铝合金管之间存在电化学腐蚀风险。第二次改进则在结构上借鉴抱箍式结构,将材料改为铝合金;锻造工艺稳定性高,生产效率大幅度提高。改进型产品抗滑移性能优异,铰接式抱箍结构螺纹副数量减少,产品的防松、耐磨和可靠性高,同时避免了异种金属间的电化学腐蚀。定位支座改进结构见图6。

图6 TGV定位支座的改进

3.3.2 定位器

TGV原型定位器管采用弓型结构,两端连接件与定位器管连接均采用压接工艺,连接件材质为45#、Q235B钢材质,压接工艺为径向大变形缩颈压接。在国产化时发现存在以下问题:(1)两端连接件为钢材质,重量大易产生硬点,钢材质与铝合金管会引起异种金属间的电化学腐蚀;(2)大变形缩径压接变形量达3~5 mm,易造成管材内部应力集中,形成微裂纹等缺陷,严重影响抗疲劳性能;(3)定位器管的圆弧半径较小,成型时存在管外侧变形应力过大产生微裂纹风险。

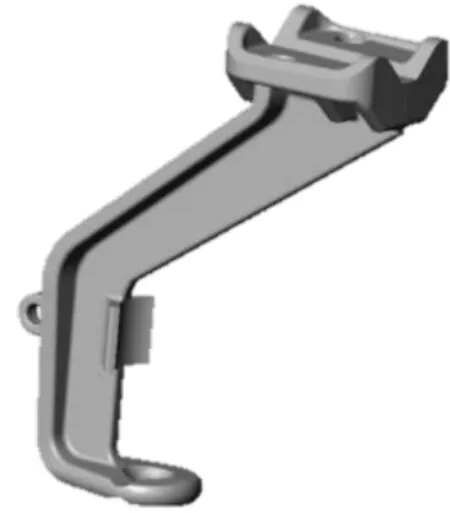

结合Re定位器经验,将两端连接头材质改为6082铝合金、锻造工艺,统一了材质,减轻了整体重量,避免异种金属间的电化学腐蚀;采用缩径仅为1.3~1.7 mm的微压工艺,定位管变形量小,有效避免管径产生微裂纹的隐患;经过计算、仿真模拟,重新设计了定位器管的圆弧结构,圆弧更大,与受电弓包络线匹配性更好,定位器受力更合理。改进后产品的整体重量更轻,抗破坏强度提高了50%以上,经在京沪、京沈等线路试用,证明了其服役性能更加优良。产品结构见图7。

图7 TGV非限位定位器的改进

3.4 综合优化的新型定位装置

3.4.1 新型定位装置的研制

通过多年技术引进、消化、吸收、研究改进,基本上实现了对德国Re、日本JIS、法国TGV系统接触网技术的全面理解掌握,具备了博采众长、优化创新、打造中国标准接触网定位装置的基础。通过结构、材料、工艺设计等方面的综合优化改进,创新性地提出结构简约、连接可靠、非限位弓形结构的定位装置方案,详细对比分析见表7,新型腕臂定位装置如图8所示。

图8 新型定位装置

表7 新型定位装置综合优化对比分析

3.4.2 新型定位装置弓网受流性能试验

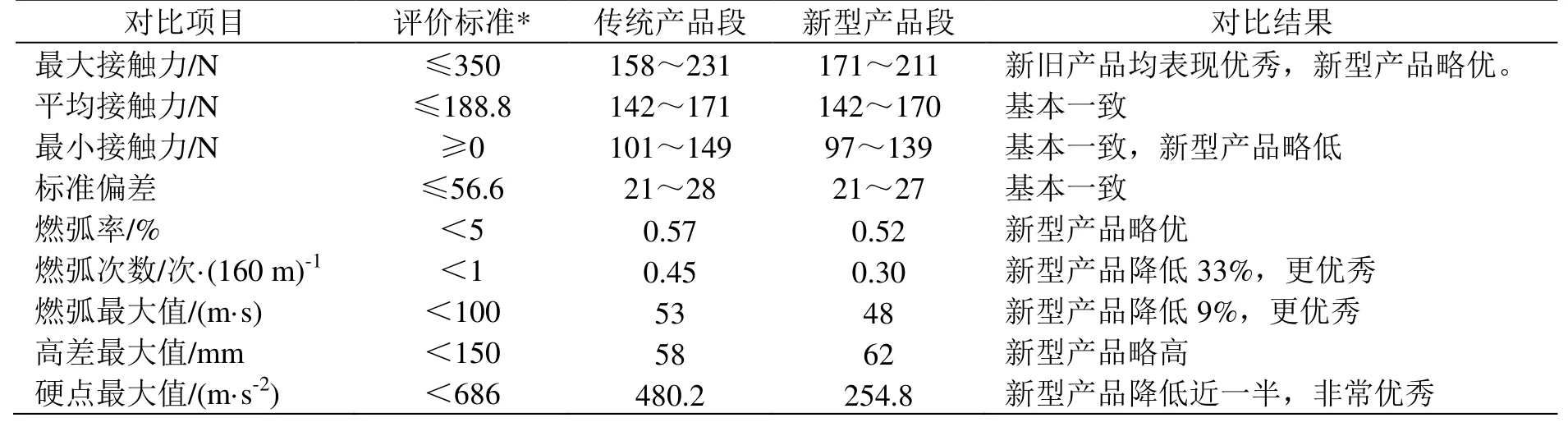

对综合优化的新型定位装置与Re330定位装置的弓网受流性能进行对比测试,测试以接触网的跨距作为基本统计单位,在每一跨内分析统计出弓网接触力的最大值、平均值和最小值[5];硬点参数(受电弓垂向加速度)的最大值;接触线的最大动态高度、最小动态高度和动态高差;同一速度级单程下弓网燃弧次数、最大燃弧时间以及燃弧率[6]。数据及对比结果见表8。

表8 弓网受流性能对比测试数据及对比结果(v = 350 km/h)

由表8可知,在350 km/h高速运行工况下,关键的9项弓网受流性能中,新型定位装置产品有6项更优秀,2项持平,1项略低,综合性能大幅度提升。

4 结语

通过对我国高速铁路工程应用的各类接触网定位装置的结构、工艺、材料、性能等分析研究及优化改进情况进行总结优化改进,形成了新型接触网定位装置。新型接触网定位装置吸收了世界先进产品的优点,改进了缺点和不足,具有结构重量轻、无集中载荷、材料选用更优、工艺性好、抗疲劳性高、环境适应性广等特点[7]。通过弓网静态性能、动态性能、定位点动态抬升以及零部件服役状态、抽样考核等试验,表明新型接触网定位装置动态接触力、燃弧等弓网受流性能指标优良,检测数据优于传统定位装置,服役性良好,满足相关标准要求[8];验证数据证明新型接触网定位装置的稳定性、可靠性及安全性较好。为统一接触网安装型式、材质标准,适应各种复杂工况,提高产品的服役性能,打造具有完全自主知识产权的中国高铁接触网产品标准奠定了基础,为中国高铁“走出去”提供了装备支撑,具有广阔的应用前景。