基于运行工况的接触网零部件疲劳寿命分析

2022-04-25关金发

刘 涛,陈 可,关金发

0 引言

接触网沿铁路线路架设,无备用,长期承受受电弓和外部环境的随机载荷,接触网零部件疲劳是接触网故障的主要类型之一,属于与服役时间相关的故障。若能预估接触网零部件的疲劳寿命,则可按照该预估值制定接触网零部件的维修周期,对接触网的运营维修具有重要意义。

研究接触网零部件疲劳寿命的文献有:文献[1]筛选了接触网的关键零件,利用弓网动力仿真手段得出了不同速度等级的接触网零件载荷分布;文献[2~4]利用雨流计数法统计接触线的疲劳应力谱,并研究了接触线的疲劳寿命;文献[5]利用仿真手段,研究了风作用在接触线上的接触线疲劳寿命;文献[6,7]利用计算机仿真手段建立弓网动态模型以及吊弦模型,分析吊弦的疲劳载荷特性及寿命;文献[8,9]分析了高铁接触网吊弦断裂原因,并对吊弦疲劳试验方法提出改进措施;文献[10]通过建立接触网仿真模型,对高速铁路接触网进行了受力分析;文献[11]根据微动理论,对接触网吊弦进行仿真建模,分析吊弦损伤机理,并提出改进压接结构提高整体吊弦性能等相关措施;文献[12]对接触网定位装置开展磨损试验,得出定位器与定位座的磨损形式与定位器水平力有关,定位器与定位座的接触越紧密磨损量越小的结论;文献[13]针对京沪高铁接触网吊弦及定位装置的工作载荷和位移分布,提出了吊弦及定位装置的疲劳试验条件;文献[14]通过建立弓网动态仿真模型,分析了承力索座、腕臂、定位器等接触网零部件的载荷谱,并估算了不同运行速度下的零部件寿命;文献[15]通过建立接触网仿真模型,分析了棘轮本体和腕臂定位装置的静强度,并得到吊弦的疲劳特性曲线;文献[16~19]仿真分析了400 km/h速度时接触线预弛度和列车速度对吊弦寿命的影响,得到了接触线预弛度越大、列车速度越快,吊弦的使用寿命越短的结论;文献[20]设计了接触线疲劳寿命试验台,并定量估算了接触线的疲劳性能。

既有接触网零部件疲劳寿命的研究主要侧重载荷谱的编制和接触线、吊弦及定位装置的寿命预估,尚未有通用性的接触网零部件疲劳寿命建模与分析方法,并针对不同线路接触网的运行工况,预估零部件的疲劳寿命。本文首先研究接触网零部件疲劳寿命预估所需的分析流程和分析工具;然后以某实际线路接触网为研究对象,建立该线路的受电弓与接触网动态仿真模型,开展线路实测试验,并确认仿真结果的有效性;最后,分析该线路的接触网零部件载荷分布,比较同种零部件在不同载荷下的疲劳寿命。

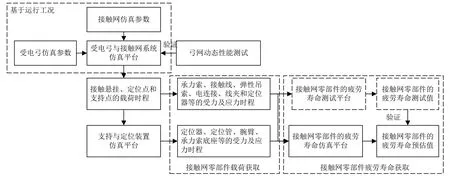

1 零部件疲劳寿命分析流程

接触网零部件疲劳寿命受零部件的结构、形状和材料等抗载荷能力,以及所加载的机械和电气载荷等外部载荷的影响。一般情况,抗载荷能力是载荷与安全系数的乘积。在零部件抗载荷能力一定的情况下,零部件的疲劳寿命取决于外部施加的载荷。假设忽略接触网的电气载荷和外部环境的影响,仅考虑受电弓作为接触网的单一外力作用。

为获取有效的接触网零部件疲劳寿命,首先需获取基于弓网运行工况的实际零部件载荷。获取实际零部件载荷的途径有两种,一种是在线路对零部件加装传感器测试,另一种是弓网动态仿真计算。

线路实测对接触网的安全运行产生一定影响,且测试对象单一,不能逐一测量每一个接触网零部件。而弓网动态仿真则可计算任一零部件的载荷,但弓网动态仿真需要考虑两方面问题,一方面是弓网仿真结果的准确性验证,另一方面是真实的弓网运行工况模拟。弓网仿真结果的准确性可利用弓网动态性能测试获取的实测结果进行比对。为模拟真实的工况,接触网仿真参数中的接触线高度和拉出值应为实际测量值,受电弓仿真参数与实际使用的受电弓参数一致。

通过对受电弓-接触网系统仿真获取接触悬挂和定位点、支持点的载荷时程。接触悬挂包括接触线、承力索、吊弦、弹性吊索和电连接等线索,以及各类线夹。以定位点和支持点的载荷时程作为输入,进一步建立支持与定位装置的仿真模型,分析支持与定位装置的受力及零部件的内部应力时程。最后以接触网零部件的应力时程作为输入,利用疲劳寿命仿真平台,得到零部件的疲劳寿命预估值。为确认疲劳寿命预估值,还需建立相关的疲劳寿命测试平台验证疲劳寿命仿真结果。

接触网零部件疲劳寿命的分析流程如图1所示。基于该分析流程,以京沪高铁为例,建立京沪高铁某区间两锚段的弓网动态仿真模型,分析接触网的关键零部件—定位器的疲劳寿命。

图1 基于运行工况的接触网零部件疲劳寿命分析流程

2 零部件载荷获取

选取京沪高铁徐州东—枣庄西区段K637+045.2—K639+510.91上行线两个锚段的接触网作为分析对象,实测该区间的接触线高度和拉出值,结合该段的接触网平面布置图和表1所示的接触网设计参数,建立该段接触网的有限元仿真模型,如图2所示。其中接触线、承力索、弹性吊索和吊弦采用索单元模拟,定位器采用梁单元模拟。

图2 京沪高铁接触网有限元仿真模型

表1 京沪高铁接触网设计参数

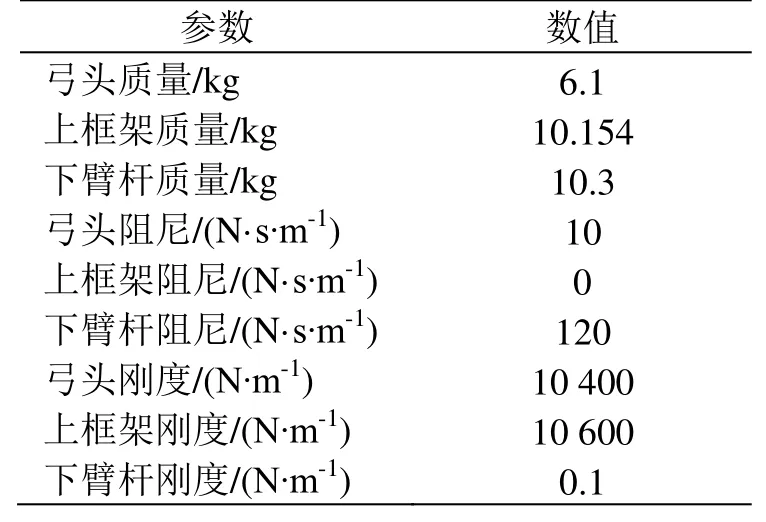

受电弓使用西门子SSS400+型,其仿真参数如表2所示。受电弓数量为2架,弓间距为200 m。受电弓的静态接触力按70 N计算,气动抬升力按0.000 97v2计算,其中v为受电弓运行速度,km/h,该段接触网的受电弓运行速度为300 km/h。

表2 受电弓仿真参数

利用定位点抬升在线监测技术,对该区段的某中间支柱进行定位点抬升测量。将该测量值与弓网动态仿真值进行比较,如图3所示,可以发现测量曲线与仿真曲线基本重合,验证了弓网动态仿真结果的有效性。

图3 京沪高铁某定位点抬升测试与仿真结果

利用弓网动态仿真,得到中心转换支柱定位点和中间支柱定位点的受力时程,如图4、图5所示。由图4可以发现,中心转换柱的定位点在3个方向的受力均沿0值上下波动,垂直和顺线路方向的受力很小,主要是拉出值方向的受力变化。由图5可以发现,中间柱的定位点在受电弓尚未到达时,垂直方向和拉出值方向均有一定的恒力,当受电弓通过定位点时,定位点受力出现一定的波动,10 s和12 s附近垂直方向受力出现2个波谷,说明定位点被抬升时其垂向受力减小。

图4 中心转换柱定位点受力时程

图5 中间柱定位点受力时程

3 零部件疲劳寿命预估

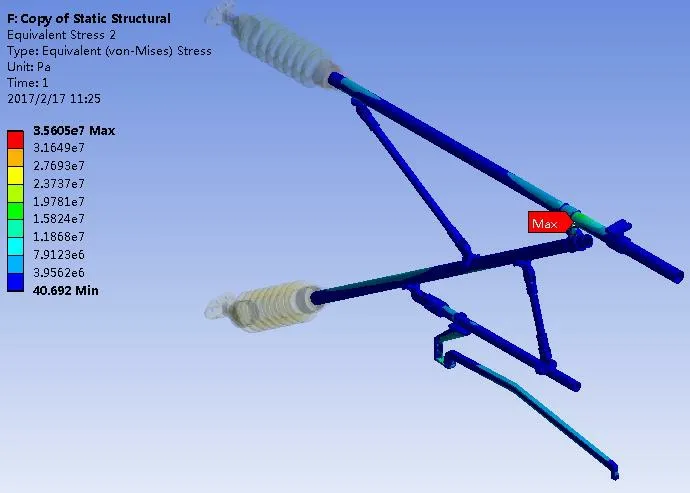

将以上得到的定位点和支持点受力时程输入支持与定位结构仿真平台,得到某一时刻中心转换柱的支持与定位结构应力分布,如图6所示,其中等效最大应力为35.6 MPa。

图6 中心转换柱支持与定位结构应力分布

在编制载荷谱时,忽略零部件所承受的小载荷段,即截取列车行驶至定位点前2 s与驶离后载荷幅值衰减至最大振幅10%~20%时的时间段数据为分析的源数据[1]。利用雨流法统计出时变的应力幅值和交变次数,结合定位器材料的S-N曲线,采用疲劳损伤线性累积法则进行定位器的疲劳寿命分析。

图7所示为接触网零部件疲劳仿真平台输出的中间柱定位器疲劳寿命分布,得到中间柱定位器的最小寿命为150万次载荷循环,折算为300万弓架次,符合接触网的设计寿命要求(接触网设计寿命为200万弓架次)。

图7 中间柱定位器疲劳寿命分布

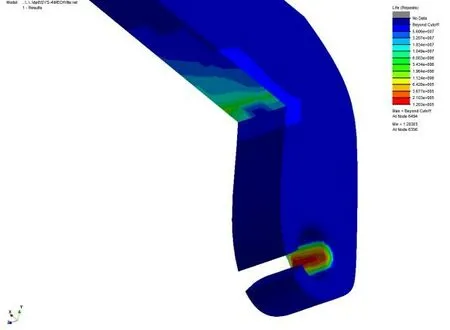

采用同样的分析步骤,输出的中心转换柱定位器疲劳寿命分布如图8所示,可以发现定位器的根部与定位支座相连的区域寿命最小,为12万次载荷循环。若换算成弓架次,假设每次循环弓架次为2,则中心转换柱的定位器在使用24万弓架次后即达到疲劳破坏,且疲劳破坏始于定位器根部。

图8 中心转换柱定位器疲劳寿命分布

安装在中心转换柱的定位器相对安装在中间柱的定位器疲劳寿命较小,且未达到接触网的设计寿命要求,需引起重视。

4 结语

(1)设计了基于运行工况的接触网零部件疲劳寿命分析流程,建立了受电弓与接触网动态仿真平台和支持、定位结构仿真平台及接触网零部件疲劳寿命预估平台,并利用实测数据验证了弓网动态仿真平台仿真结果的有效性。

(2)以京沪高铁某区段中心转换柱和中间柱定位器为分析目标,得出定位器的受力时程和应力时程,以及安装在中心转换柱的定位器相对安装在中间柱的定位器疲劳寿命较小,最容易出现疲劳破坏的区域为定位器与定位支座连接处的结论。

(3)通过对高速铁路接触网定位器的疲劳寿命分析,说明基于运行工况的接触网零部件疲劳寿命分析流程是可行的。