中小型高温高压核主泵试验台设计

2022-04-25蔡龙陈安徐坚薛林慧龙云

蔡龙,陈安,徐坚,薛林慧,龙云

(1. 哈尔滨电气动力装备有限公司,黑龙江 哈尔滨 150060; 2. 大连理工大学材料科学与工程学院,辽宁 大连 116024; 3. 四川科新机电股份有限公司,四川 德阳 618400; 4. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江212013)

反应堆冷却剂泵(简称核主泵)的安全性、可靠性以及相关性能决定整个核电站的安全运行.核主泵处在一回路压力边界内,是核安全一级、抗震Ⅰ类、质保QA1级设备,无备用配置.三代核电站用核主泵的设计寿命为60 a[1-3].核主泵综合性能试验是产品定型至关重要的依据,同时也是产品泵出厂前检验的必要环节[4-5].因此,每台核主泵出厂前必须要在模拟电站一回路系统的高温高压试验台上验证其各项指标[6].核主泵全流量高温高压试验台应满足核主泵样机及产品水力性能、工程运转特性、耐久特性等多项试验的测试要求[7].此外,核主泵的试验台设计还应满足冷、热工况使用条件,确保试验台安全、可靠地工作.

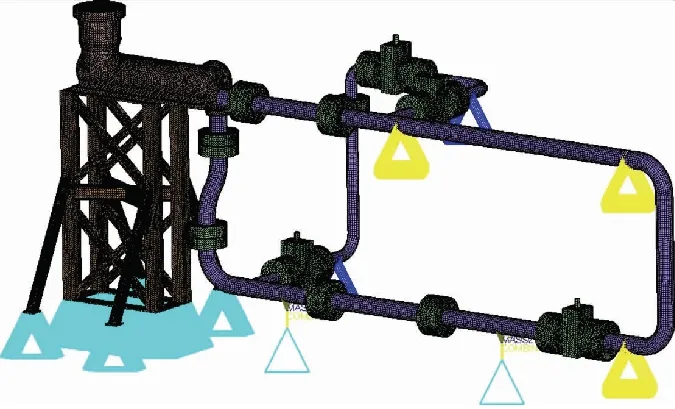

高温高压试验台主要包括主回路系统、控制系统、数据采集和处理系统、监控系统等[8].试验台系统复杂,设备较多,因此设计初期采用三维设计进行管道、阀门及平台建模.建模后,试验台具备三维可视化、设计可修改、后期可管理等功能.同时,利用软件进行干涉检查,并出具材料清单(包括设备清单),统计管道长度、管件数量和种类、阀门数量和种类等,以方便采购,还可生成管道单线图,用于现场安装、调试期间的准确定位[9].

诸多试验台中,小型核主泵的试验台国内罕见,文中介绍的试验台由哈尔滨电气集团有限公司建造完成,关于此类试验台建造技术的文件极少.因此,文中将设计技术和实施内容结合,介绍高温试验台的设计和建造技术.

1 试验台的组成

高温高压核主泵试验台主要由回路系统和测控系统2大部分组成.由于试验台涉及高温高压的压力管道和压力容器,设计和建造期间受国家质量监督检验局的监管.试验台在建造结束后由当地的质量技术监督检验部门进行现场打压,打压合格并取得《特种设备使用许可证》后,方可开展核主泵的试验工作[10].

本案例小型核主泵的参数中,主泵运行压力pm≤16 MPa,主泵运行温度Tm≤16 MPa,运行流量为2 000~3 000 m3/h,运行扬程为15~40 m,冷、热条件下运行转速分别为2 898和2 916 r/min,冷、热条件下额定功率分别为2 898和2 916 r/min,额定电压为3 000 V;回路设计参数中,回路设计压力prd≥17.2 MPa,回路设计温度为350 ℃,工作流量为400~5 000 m3/h,运行温度Tr≤310 ℃,运行压力pr≤16 MPa,主回路管道内径为400 mm.

1.1 高温高压试验台回路系统

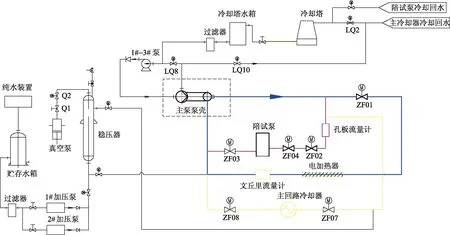

回路系统主要由主回路、压力调节回路、充水回路、陪试回路、主回路冷却回路、试验泵冷却回路、汽蚀回路、排放系统、造水装置、外部供水系统、安全保障系统以及支撑平台等几个部分组成.试验主回路系统如图1所示.试验台的管道工艺流程(piping and instruments diagram, PID)如图2所示.

图1 核主泵试验台

图2 试验台的管道工艺流程图

1) 主回路.主回路主要由试验泵、电动调节阀、陶瓷电加热器、安全阀、主回路管道、管路支吊架、连接法兰以及相应的温度、压力、压差(扬程)和流量测量仪表等组成.主回路设置电动调节阀,用于调节流量.回路上设置高点排气和低点排水阀门.安全阀实现回路压力保护功能.陶瓷电加热器安装在主回路外管壁上.试验泵安装在主泵刚性支承上,通过法兰与主回路管道连接.试验泵入口水平管道设置1台文丘里流量计,采用法兰连接方式与主管道连接.主回路设置相应的保温层,保温层的设置需兼顾保温要求和后续系统维修保养要求.

2) 压力控制回路.压力控制回路主要由稳压器、安全阀以及相应的温度、压力和水位测量仪表等组成,以保证系统运行时回路压力的稳定.稳压系统可保证主回路系统在测试主泵时所需的压力参数,回路系统运行时,稳压器的压力和水位信号与加压泵和稳压器电加热元件联锁,保证回路系统的压力处于正常范围.

3) 充水回路.充水回路主要由加压泵、贮存水箱、过滤器、管道、阀门及仪表等组成,用于向主回路充水、补水,并给系统压力试验打压.在试验开始前,通过充水系统向回路系统充水,充水完成后,贮存水箱内的液位应处于正常值,以满足试验期间的补水需求.

4) 陪试回路.陪试回路主要由陪试泵、陪试回路、调节阀、隔离阀、流量计及测温、测压仪表等组成,用于完成试验泵的反向流量试验.陪试回路和试验泵出入口相连,陪试回路上设置有调节阀,用于调节流量.

5) 主回路冷却回路.主回路冷却回路主要由主回路冷却器、电动调节阀、管道、阀门以及相应的仪表组成,用于试验台架回路系统降温降压及运行过程中的温度控制等.

6) 试验泵冷却回路.试验泵冷却回路主要由冷却水泵、管道、阀门及测量仪表等组成,用于向试验泵、陪试泵提供冷却水.主回路降温降压时,由1个设冷泵向主冷却器提供所需的冷却水,当试验泵处于运行状态,冷却循环水系统断流或意外断电时,可以通过开启自来水阀门,利用自来水向试验泵和陪试泵提供冷却水,保证主泵和陪试泵安全运行.

7) 汽蚀回路.汽蚀回路设有压缩空气罐及真空泵.根据试验的需求,采用压缩空气罐升降压或利用真空泵实现负压,从而满足汽蚀试验的需求.

8) 排放系统.排放系统设置在陪试回路上,设置了2条排水回路,可以满足不同的排水需求.主回路上设置了一个排水回路,用于主回路的清洗,排出主回路的异物.

9) 支撑平台.支撑平台由回路支撑平台、试验泵支撑平台以及陪试泵支撑平台组成,用于各种设备的支撑和设备安装、维修和调节.

10) 部分关键自制设备.主泵泵壳属于形状极不规整的承压边界,泵壳采用S30408材料整体铸造,整体机械加工成型,采用多种清洗方法清洁泵壳内表面,以确保泵壳表面清洁度.

稳压器为锻焊容器,采用氩弧焊+自动焊方式焊接稳压器各焊接接头,并进行100%RT检测,检测等级达Ⅱ级以上为合格.

主回路冷却器高压部分为锻焊容器,制造方法同稳压器,管子管板间接头采用自动焊焊接,确保接头质量.

1.2 测控系统

测控系统主要由过程测量系统和检测操控系统2大部分构成,包含过程测量仪表、数据采集和控制设备、运行监控与试验操作设备、数据通信设备、视频监控设备和广播通信设备等,如图3所示.

图3 仪表与控制系统图

1) 过程测量仪表.过程测量仪表用于温度、压力、流量和液位等过程参数的测量,其中主要的测量仪表均采用了高精度设备.比如,文丘里流量测量精度为±0.5%,流量为350~3 500 m3/h,设计温度为350 ℃,设计压力为17.2 MPa;孔板流量计测量精度为±1.0%,流量为200~1 500 m3/h,设计温度为350 ℃,设计压力为17.2 MPa;压力变送器测量精度为±0.01%,测量范围为0~25 MPa;温度变送器测量精度为A级,测量范围为0~400 ℃,响应时间为10 s,防护等级为IP55.

2) 数据采集和控制设备.数据采集和控制设备主要用于数据的中转、采集与控制,包括现场数据采集终端和主控制设备,分别为主控制柜和现场终端柜.

3) 运行监控与试验操作设备.运行监控与试验操作设备主要用于试验台架的监控和试验操作,由台架监控计算机、试验操作计算机、备份计算机、报警光字牌和急停按钮组成.

4) 数据通信设备.数据通信设备用于整个仪表与控制系统内部的数据交换,包含1台工业以太网交换机,并设置有远程网络接入,具有远程监控功能.

5) 视频监控设备.视频监控设备主要由监控摄像机和视频监控计算机组成.

2 试验台测试能力

2.1 试验标准

试验台按GB/T 3216—2016 1级泵要求进行设计[11],并按要求布置流量、扬程、温度、压力、功率、转速等参数的测点,通过数据采集系统将各个实测参数传回计算机,通过数据分析控制软件分析各个数据并实施系统控制,记录相关数据,形成性能曲线.选用的各测量元件精度均远高于1级泵测量要求,按GB/T 3216—2016中系统不确定度分析方法分析计算所测得的各参数,并形成不确定度报告.

2.2 试验方法

按照试验标准,在试验台相应的位置处设置有压力变送器、温度变送器、压力脉动传感器、转速传感器和功率分析仪等测量仪器、仪表.为了适应高温高压工况下的流量测量,选用的流量计为文丘里流量计.

所有仪表与中控系统间的连接线均采用屏蔽线,用于传输标准的电流信号,并且传输距离最长可达30 m,且能有效屏蔽外界干扰,同时确保信号传输精度.通过辅助系统向主回路注水后,对回路进行冷态升压至2.5 MPa,进行相关冷态参数验证后,再开启加热装置对回路进行升压、升温,直至达到压力为15 MPa、温度为286.5 ℃,满足核主泵运行所需的额定工况.升温过程中通过控制稳压系统水位即可有效控制回路压力波动处于试验允许范围内,系统可以实现在20~320 ℃,0~16 MPa任意工况液态水介质的相关性能试验验证.由于水的密度随温度升高而不断降低,因此为确保流量测定的准确性,通过计算机实时更新对应压力和温度下的水密度值.

2.3 试验台控制系统

试验台控制系统采用先进的自动化分布式控制系统,实现根据设定要求全自动控制、监测和曲线记录功能,在试验期间,也可根据实际需求进行人工干预.试验回路的控制系统能完成数据采集、模拟量控制和顺序控制,包括温度、压力、流量、液位的检测、监视、PID调节和各种复杂调节,也能进行各种阀门的开关和各种泵的启停等顺序控制,还可实现各种设备运行状态的监视及联锁保护等.此外,该系统能完成试验数据的数学模型建立、性能计算和曲线拟合处理等,最终生成试验报告,一次完成现场数据采集和性能曲线的打印输出.

选择我院接受的进行超声检查的300例甲状腺结节患者作为案例,对患者采用本院现有的超声量化分级系统实施诊断和评估。本次研究的研究案例均符合要求,经过病理诊断后具备知情权,签署知情同意书。

3 试验台的安全设计

高温高压试验台设计时应考虑常温20 ℃到热态320 ℃回路升温时管道部分热膨胀引起的位移,并需兼顾核主泵运转时流动的介质以及试验台的共振对设备的影响等.这些都与回路及设备的安全运行密切相关.

3.1 回路模态分析

通过ANSYS软件进行回路部分固有振动特性分析,分析模型如图4所示.由于主回路对核主泵的影响最大,对主回路、主泵壳以及主泵壳支撑部分进行计算.约束边界定为核主泵泵壳支架底部为固定,主回路底部支撑(除尾部支撑外)均为弹性支撑,其余支撑均为滑动支点.

图4 试验台有限元模型图

模态是结构的固有振动特性,每一阶模态包括特定的固有频率和振型,振型图表示在某一阶固有频率下的振动幅值.考虑了水对管路系统的附加质量对振动特性的影响,计算湿模态.试验泵的转动频率为50 Hz,对50 Hz附近的固有频率进行了提取,结果如表1所示,表中N为阶数,fs为固有频率.

表1 试验台架湿模态固有频率数据

图5为试验台架在48.186 Hz时振动云图,图中s为振动位移.从图中可以看出,50 Hz附近固有频率fs均位于离试验泵支撑较远的位置(以48.186 Hz为例,振动位置位于主回路的竖直管段,如图5所示),对试验泵的运行不会产生影响.

图5 试验台架振动云图(48.186 Hz)

3.2 流致振动影响设计

核主泵运转时,当介质流经管道时会对回路部分施加交替的流体力,使得试验回路发生往复运动,而试验台的往复运动又改变了流体流态,进而使作用于试验回路的流体力发生改变,介质与试验回路相互作用引起流致振动.

流致振动响应分析位置测点如图5所示.通过开展流致振动分析获得不同工况下管路系统的振动响应谱线.计算分析时选取3个重要的流量工况(1 500 ,2 500 ,3 000 m3/h)点对整个试验台进行了分析.图6为在额定工况Q=2 500 m3/h时试验台的位移频谱,图中s为位移.通过分析流致振动对试验台及核主泵的影响,采用加固等方式避开振动的影响.

图6 Q=2 500 m3/h时位移频谱图

流量的变化主要影响结构振动响应的幅值,对响应谱线的趋势及峰值点对应频率影响不大.频谱曲线中峰值点处频率值对应于管路系统的固有频率.除固有频率及其附近频域处外,随着频率的增加,振动位移的幅值不断变小.

3.3 热影响设计

试验台按设计建造完成后,在相应位置处设置了位移监测标尺,在回路底部采用弹性支撑,上管段采用滑动支撑,回路在热应力的驱使下,均朝预期方向发生了相应位移,位移量与理论计算基本一致.

4 主要失效模式和预防措施

高温高压核主泵试验回路系统在设计过程中虽然已经考虑了多方面的因素,但是在运行过程中还可能因一些突发状况而失效,可能存在的主要失效模式、原因及预防措施有以下几个方面:

1) 脆性断裂失效.一般当使用温度低于材料的无延性转变温度,材料发生脆性断裂,或结构内部出现严重缺陷,设备会在低应力下发生低应力脆断.为了避免这种情况的发生,在材料选用时,要综合考虑材料的韧性、制造和检验要求以及结构形式等方面,防止脆性断裂失效发生.

2) 韧性断裂失效.由于壳体材料经历弹性变形、塑性变形,随着应力和应变的继续增大,材料积累足够大的塑性变形后出现韧性断裂.通过提高材料选用要求,改善结构强度设计方法、许用应力规定等,防止韧性断裂的发生.

3) 接头泄漏失效.由于接管法兰变形、垫片失效、密封面失效等原因可能会导致接管法兰、透镜垫两侧泄漏.为了避免这种泄漏情况的发生,应选择合适压力级别的法兰、密封面及密封件,并根据使用工况配上相应级别的螺栓、螺母.

4) 弹性或塑性失稳.材料只要具有弹性或塑性,就存在局部结构失稳的隐患,所以为了避免这种情况发生,设备应通过GB 150.3—2011标准相关要求的计算,管道都要通过GB 20801—2016标准相关要求的计算.

5) 均匀腐蚀失效(腐蚀减薄).任何介质都具有不同程度的腐蚀性,导致主要受压元件随着使用年限的增加逐渐变薄,最终厚度不满足强度要求,导致失效.另外,由于外表面在大气中的均匀腐蚀,导致壳壁减薄.考虑设备在设计使用年限内介质对钢材的均匀腐蚀量,可选择奥氏体不锈钢材料,从而避免腐蚀失效.

5 核主泵试验

通过该试验台完成了小型反应堆核主泵相关的验证性试验.试验项目包括:机组水压试验,主泵冷、热态性能试验(如图7所示),主泵机组轴承跑合试验,升降温试验,实际运行负荷下电动机温升测定,主泵机组振动、噪声测定,压力脉动测量,冷却水断失试验,冷却水调整试验,电源及冷却水断失试验,机组启、停机试验,50次在役循环试验,500 h热态运行试验,80%低电压启动试验,冷、热态汽蚀试验,反向流量作用下的80%电压启动试验,倒流量冲转试验等.试验的测量数据均符合预期的设计要求,试验台高温、高压状态下长期运行可靠,稳定数据输出可信.

图7 试验泵性能曲线

6 结 论

1) 总结了高温高压核主泵全流量试验台设计方法.该试验台不仅满足三代核主泵各项性能测试,根据试验能力范围,对于其他类型核主泵或非核电泵,在主回路和测量控制系统不改变的情况下,仅需把泵壳区域更换为适用于不同试验泵的结构连接管路便可完成不同温度和不同压力工况下的试验验证.

2) 通过试验台的建造、调试及试验泵安装后的冷、热态循环试验,均满足设计所有预期的技术指标.试验结果满足核级泵性能测试所需的所有项目测量要求,且符合GB/T 3216—2016标准的1级标准.