气体分馏装置丙烯精馏塔的模拟与优化

2022-04-25安赵成崔莉程杨晓航郭明钢

谢 磊,安赵成,崔莉程,杨晓航,郭明钢

(1.盘锦浩业化工有限公司,辽宁 盘锦 124124;2.中国昆仑工程有限公司辽宁分公司,辽宁 辽阳 111000;3.中国石油辽阳石化公司,辽宁 辽阳 111000)

为解决全球气候问题,中国政府提出“2030 年碳达峰、2060 年碳中和”战略目标[1,2]。作为传统高能耗、高碳排放行业,炼化企业面临严峻的碳减排压力,通过优化操作条件实现生产装置节能降碳成为炼化企业生存发展的必由之路。2019 年中国成品油产量已高于表观消费量,而丙烯当量净进口量为942×104t,对外依存度达22.3%[3]。此背景下,以丙烯为目的产品的炼化一体化装置、丙烷脱氢(PDH)装置成为炼化企业转型发展的关键。

丙烯产品的分离提纯主要通过精馏完成,而丙烯与丙烷间的沸点差导致丙烯精馏塔具有分离能耗高、塔板数量大、质量难控制等问题[4]。文中根据某炼油厂生产实际,采用Aspen Plus 流程模拟软件对50×104t/a气体分馏装置进行模拟,通过对丙烯精馏塔塔压、塔底流率、回流比等操作因素进行分析,考察不同操作因素对丙烯产品和装置能耗的影响,为实际生产提供有益参考。

1 气体分馏装置模拟

某炼油厂50×104t/a 气体分馏装置工艺采用Aspen Plus进行流程模拟,并采用RK-SOAVE模型方法进行物性计算,初始模拟相关参数为装置实际生产数据,具体流程见图1。

图1 气体分馏装置工艺模拟流程

由图1可以看出,原料液化石油气经过预热后进入脱丙烷塔(T-2001)进行C3/C4组分分离,脱丙烷塔塔底分离出的混合C4组分经冷却后送出装置;在塔顶分离出的混合C3组分部分回流,部分送至脱乙烷塔(T-2002)进一步分离;脱乙烷塔采用全回流脱除不凝干气,在塔底得到的丙烷、丙烯混合液体送至丙烯精馏塔(T-2003)进行分离,得到纯度合格的丙烷和丙烯产品。

模型建立后运行,流程收敛,各塔模拟结果数据与实际工艺控制参数对比结果见表1。

表1 模拟数据与实际数据对比

由表1可知:软件模拟值与实际生产值间存在偏差,该偏差可能是由于实际生产过程中热量损失、仪表灵敏度低等原因造成的。根据文献报道[5],模拟偏差范围在5%以内模拟结果较为理想,偏差范围在10%以内是可以接受的。模拟结果中脱乙烷塔和丙烯精馏塔顶温的偏差在5%~10%之间,其余数据偏差均小于5%,模拟结果能够较好地反映实际,可以用作对实际装置的优化研究。

2 操作条件优化

2.1 精馏塔塔顶压力优化

丙烯精馏塔不同塔顶压力对丙烯和丙烷纯度的影响见图2(a,b)。丙烯精馏塔不同塔顶压力对塔顶温度的影响见图3。

图2(a) 塔顶压力对丙烯纯度的影响

图2(b) 塔顶压力对丙烷纯度的影响

图3 塔顶压力对塔顶温度的影响

由图2 和图3 可知,丙烯与丙烷产品纯度均随塔顶操作压力的升高而降低,原因在于增加丙烯精馏塔操作压力可使不同组分间相对挥发度减小,不利于产品分离。但操作压力并不能无限降低,原因是随着塔顶压力降低使塔顶温度随之降低,温度过低不利于气相丙烯产品的冷凝。

根据文献报道[6],丙烯精馏塔塔顶气相温度低于40 ℃时,气相丙烯与冷凝水间传热温差过小而难以冷凝。因此,综合塔顶压力对产品纯度和塔顶温度的影响,建议将丙烯精馏塔塔顶压力由1.80 MPa 降至1.68 MPa,此时丙烯纯度为99.68%,丙烷产品纯度为95.69%,塔顶温度为40.30 ℃。

2.2 塔底产品采出优化

在进料量恒定的情况下,通过调节精馏塔塔底采出量能够有效控制塔底液位、塔内气液平衡,影响产品纯度和经济效益。

具体表现为:进料量恒定情况下,增大塔底产品采出流量,会造成传质效率下降,轻关键组分过多地混杂在重组分中,塔底产品纯度下降,塔顶产品产量下降,产品效益下降。因此,在满足塔顶丙烯和塔底丙烷产品纯度的前提下,通过降低塔底丙烷采出量,能够有效提高塔顶目的丙烯产品产量,进而提高产品整体效益。

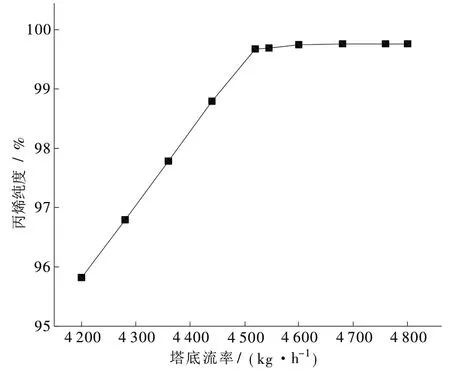

文中在恒定进料及最优塔顶压力1.68 MPa 前提下,考察丙烯精馏塔塔底丙烷产品采出量对产品纯度的影响,结果见图4(a,b)。

图4(a) 塔底采出流率对丙烯纯度的影响

图4(b) 塔底采出流率对丙烷纯度的影响

由图4 可知,随丙烷流率提高,丙烯纯度逐渐升高,当塔底流率提高至4 515 kg/h,丙烯纯度升至99.6%以上,提高至4 560 kg/h 后丙烯纯度趋于平稳;丙烷纯度随塔底流率的增大而持续下降,塔底流率不大于4 550 kg/h时,丙烷纯度不小于95%。

建议塔底流率从4 545 kg/h 降至4 515 kg/h。此时丙烷产品纯度为95.69%,丙烯纯度为99.68%,丙烯产量随之提高30 kg/h。

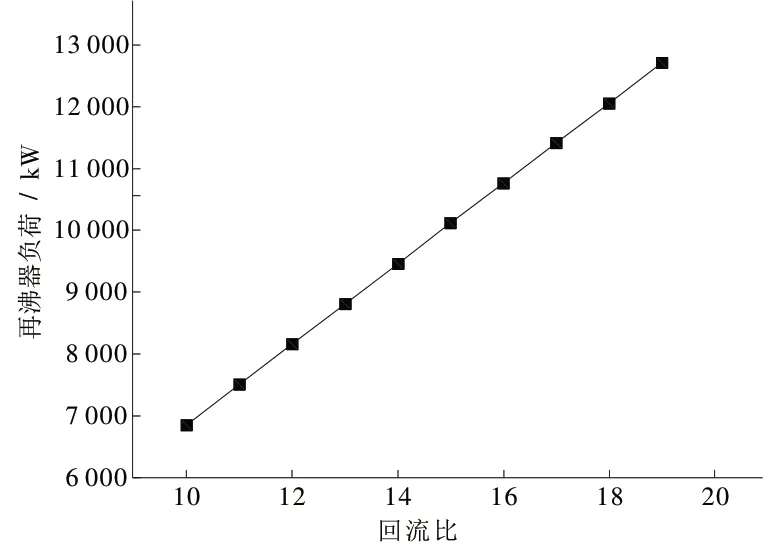

2.3 塔顶回流比优化

回流比是调节精馏塔塔内气液平衡、控制产品纯度的重要参数,同时也直接影响塔顶冷凝器和塔底再沸器的热负荷[7~9]。在恒定产品进料、控制塔顶压力为1.68 MPa、塔底采出为4 515 kg/h 前提下,考察回流比对产品纯度和丙烯精馏塔换热器热负荷的影响,结果分别见图5~7。

图5(a) 回流比对丙烯纯度的影响

图5(b) 回流比对丙烷纯度的影响

图6 回流比对丙烯精馏塔再沸器热负荷的影响

图7 回流比对丙烯精馏塔冷凝器热负荷的影响

由图5~7 可知,随着回流比增加,丙烯和丙烷纯度均随之增大,塔顶冷凝器和塔底再沸器的热负荷随之增大。在保证各产品纯度达标的前提下,通过降低回流比可降低换热器热负荷。建议将回流比从19.0 降至17.8,此时丙烯纯度为99.60%,丙烷纯度为95.56%,冷凝器热负荷降低777.1 kW,再沸器热负荷降低777.1 kW。

3 优化结果及效益分析

3.1 优化结果

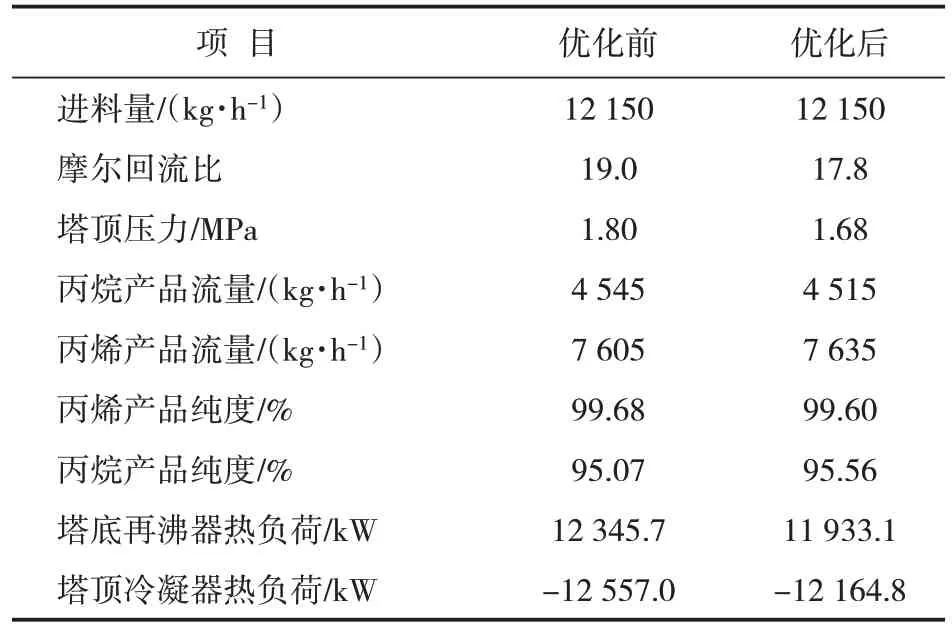

最终优化结果见表2。

表2 丙烯精馏塔优化结果前后对比

3.2 效益分析

通过优化精馏塔参数,丙烯产量增加30 kg/h,丙烷产量减少30 kg/h,结合运行时间8 400 h/a,丙烯价格 8 100 元/t,丙烷价格 5 773 元/t,优化后增加效益58.64 万元。通过优化,实现再沸器能耗降低412.6 kW、冷凝器能耗降低392.2 kW。结合SH/T 3110-2001 中 1.0 MPa 蒸汽能量折算值 3 182 MJ/t,循环水能量折算值4.19 MJ/t,则运行时间8 400 h/a下,节约低压蒸汽3 921.1 t/a、循环水2 830 579.5 t/a。根据 1.0 MPa 低压蒸汽 150 元/t,循环水 0.28 元/t 计算,通过优化节约运行成本效益为138.07 万元。增加经济效益合计196.71万元/a。

4 结论

采用Aspen Plus 模拟某炼油厂50×104t/a 气体分馏装置,在不改变装置原有设备条件下,通过优化丙烯精馏塔的塔顶压力、塔底产品采出流量、回流比等3个重要参数,实现丙烯产品产量提高的同时,有效降低装置生产能耗。在最佳条件为塔顶压力1.68 MPa、塔底丙烷采出量为4 515 kg/h、摩尔回流比17.8 时,丙烯纯度为99.60%,丙烷纯度为95.56%,冷凝器热负荷降低392.2 kW,再沸器热负荷降低412.6 kW,实现经济效益196.71万元/a。