无传感参数自适应纱线卷绕张力控制方法

2022-04-24蒋林军

蒋林军, 张 华

(1. 浙江理工大学 机械与自动控制学院, 浙江 杭州 310018; 2. 浙江理工大学 浙江省现代纺织装备技术重点实验室, 浙江 杭州 310018)

在纱线卷绕成形过程中,为避免纱线发生断裂、胀边、起毛等现象,需要保持纱线张力稳定[1-3]。通过张力传感器实现张力直接闭环控制可获得良好的张力控制效果,但高精度张力传感器主要依赖进口,存在成本昂贵、安装要求高、单一型号传感器适用范围不够宽和使用寿命短等问题。

国内外学者基于无传感卷绕系统提出了多种张力控制方案。瞿成明等[4]依据专家推理策略提出一种在线参数修正的智能张力观测器,适用于非线性、强耦合系统,但存在设计难度大、结构复杂等问题;陈久伟等[5]提出了智能负荷观测器无张力传感控制系统,研究了转矩和速度的耦合关系,并提出了速度补偿控制的方法;Kang等[6]采用降阶观测器估计和控制宽频率范围内卷对卷系统中的张力扰动,但仅在数值模拟仿真中验证了观测算法的性能;Hou等[7]针对卷绕系统提出了不带张力传感器的分散协调控制方案,并用Lyapunov稳定性理论证明了系统的稳定性,但需要提高系统对参数变化的鲁棒性。以上研究推动了无传感张力控制的发展,但实际工况下影响纱线卷绕张力的因素很多,主要有退绕高度、卷绕速度、导纱距离、纱线特数、系统转动惯量等。其中系统转动惯量随着时间逐渐增大,如果系统控制器参数没有进行相应调整,会造成纱线张力波动变大。

本文建立了一种纱线卷绕系统的数学模型,采用降阶观测器在线观测张力并将观测值作为系统前馈补偿,利用朗道离散时间递推算法设计了转动惯量观测器,通过仿真和实验探讨了该方法的可行性,为替代进口张力传感器使用提供支持。

1 纱线卷绕系统模型

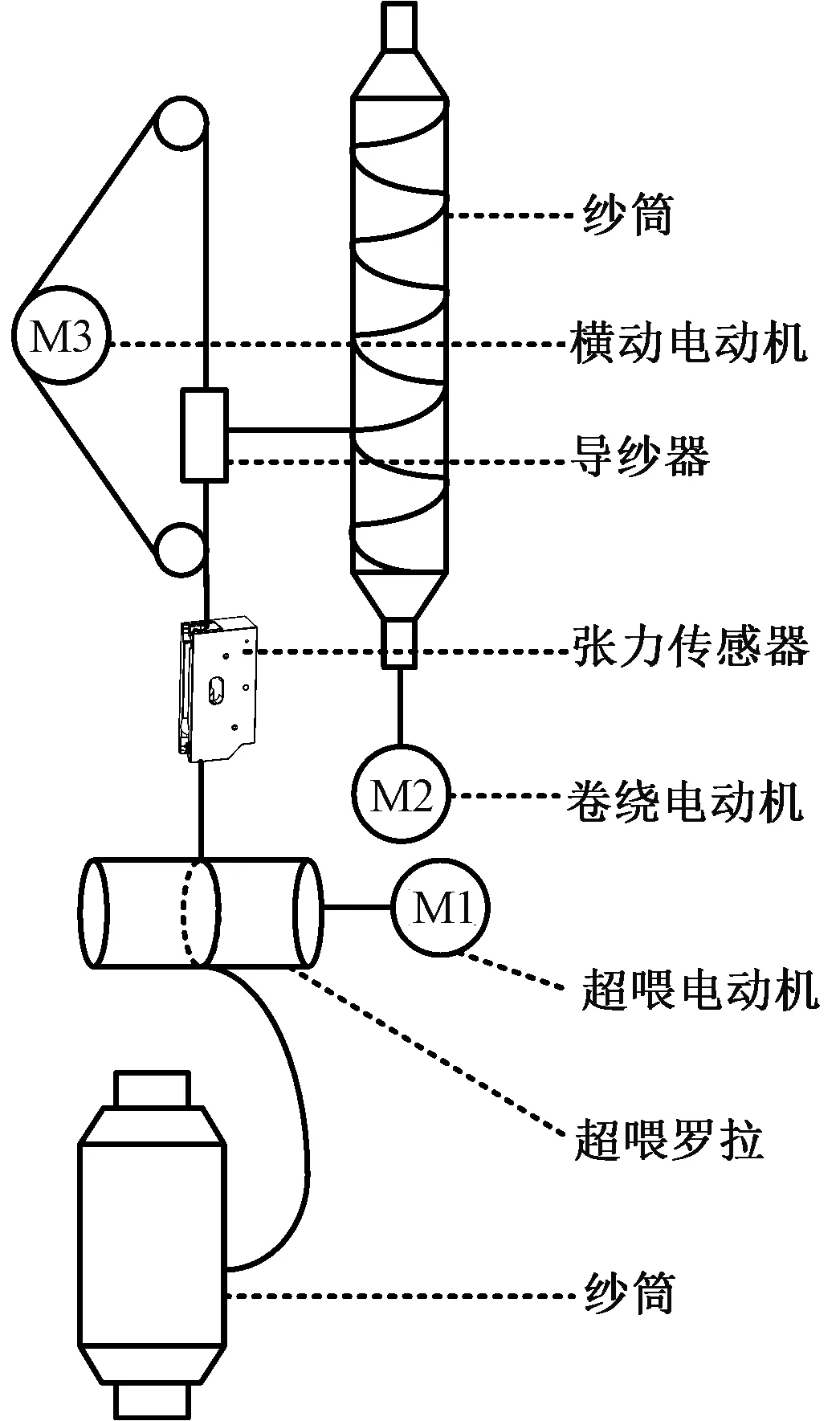

单锭纱线卷绕系统结构如图1所示。

图1 纱线卷绕系统示意图Fig.1 Structure schematic diagram of yarn winding system

横动电动机驱动导纱器往返运动,使纱线沿着纱筒轴向运动,卷绕电动机带动纱筒旋转,使纱线沿着纱筒切向运动。上述2个运动合成后,纱线以螺旋线形式有序地卷绕在纱筒表面。超喂电动机则主要用于控制纱线卷绕过程中的张力。

1.1 运动纱线张力模型

纱线张力的形成是由于纱线输送方向存在着速度差,纱线的不同部分产生相对位移。张力是纱线的一种内应力,根据Kelvin模型可求出纱线张力的表达式:

(1)

式中:S为横截面积,mm2;E为弹性模量,MPa;η为纱线黏滞系数,MPa·s;v1、v2为一段运动纱线两端的速度,m/s;ε为应变,%;T为张力,cN;t为纱线运动时间,s;l0为纱线初始长度,mm。

1.2 轴的动力学模型

以卷绕轴和超喂轴为研究对象,其结构简图如图2所示。由转矩平衡原理可得动力学方程[8]:

(2)

式中:J1、J2为超喂、收卷等效转动惯量,kg·m2;ω1、ω2为超喂电动机、卷绕电动机的角速度,rad/s;M1、M2为超喂电动机、卷绕电动机的等效电磁力矩,N·m;B1、B2为摩擦因数;R1为超喂半径,m;R2为收卷半径,m。

图2 卷绕和超喂系统结构简图Fig.2 Structure schematic diagram of winding and overfeeding system

纱线卷绕过程中纱筒收卷半径(R2(t))、转动惯量(J2(t))及其变化率计算公式为:

(3)

(4)

式中:R20为收卷纱筒半径初始值,m;θ2为纱筒旋转角度增量,rad;h为纱线厚度,m;J20为初始转动惯量,kg·m2;J21为纱线绕在纱筒上增加的转动惯量,kg·m2;b为纱筒宽度,m;ρ为纱线密度,g/cm3。

将式(3)、(4)代入式(2)可得:

(5)

纱线张力的大小与纱线的密度、纱筒的宽度、筒子纱的半径、卷绕电动机和超喂电动机的电磁转矩和转速以及摩擦因数等有关,只要一个参数改变都会引起纱线张力的波动,因此,纱线卷绕张力控制系统是一个多时变、强耦合、非线性的系统。保持纱线卷绕系统张力稳定,必须考虑各参数对系统的影响。

2 无张力传感器控制系统的设计

图3 基于张力传感器的闭环张力控制系统Fig.3 Closed loop tension control system based on tension sensor

由于传统张力传感器存在精度不高、时延高、易受环境干扰等问题,根据卷绕系统的数学模型设计张力观测器替代张力传感器,以提高纱线张力控制的稳定性。

2.1 张力观测器的设计

状态观测器根据输出和控制变量的测量值来估计状态变量。以超喂电动机和卷绕电动机之间的纱线段为例进行分析。

(6)

纱线厚度较小,引起卷绕轴转动惯量的变化率远小于卷绕角速度的变化率,可简化式(2)为

(7)

根据现代控制理论,如果系统是可观测的,则可设计降阶状态观测器用于估计系统中不便直接测量的状态变量。将式(7)中已知的状态变量和未知状态变量分离,重新改写为

(8)

构建降阶观测器表达式为

(9)

张力观测器的误差为

(10)

通过改变增益矩阵,可以任意设计张力观测器极点的位置[10]。要保证系统的稳定性,使极点位于s平面的左半平面。极点的绝对值越大,张力观测器响应越迅速,但同时增加了噪声干扰,因此,设计增益矩阵时,既要保证响应速度,也要考虑到噪声的影响。

2.2 转动惯量的辨识

卷绕系统的转动惯量随着纱线卷绕在纱筒上而逐渐增大,这会降低系统响应速度,因此,若未根据转动惯量动态校正控制器参数,则张力控制系统的动态性能会下降。常规方法是使用式(4)近似估算转动惯量,为此需要了解纱线材料的密度、厚度和初始转动惯量。但是这些变量可能是未知的,或者不便通过测量获得。采用朗道离散时间递归算法作为转动惯量辨识方法,具有在线辨识、辨识精度高、不依赖系统模型等优点。朗道算法的主要思想是将含有待估计参数的方程作为参考模型,将不含未知参数的方程作为可调整模型。这2个模型具有相同的物理输入和输出,通过2个模型的输出误差实时修改可调模型的参数,直到不再进一步减小二者之间的误差,实现可调模型的输出跟踪控制对象的输出[11]。在纱线材料的密度、厚度和其他参数未知的情况下,使用该算法能得到较高精度的转动惯量。以卷绕纱筒为例进行分析,考虑到摩擦因数较小忽略摩擦阻力,式(7)可离散化为

(11)

式中,Ts是控制周期。由于采样时间很短,因此,假设张力和半径的变化周期远大于速度计算周期,可得到可调模型,即第k个控制周期中的估计角速度为

(12)

根据朗道离散时间递归算法,转动惯量的自适应率可表示为

(13)

2.3 纱线张力控制方法

本文提出的张力控制方法的控制框架,其主要由1个卷绕电动机、1个超喂电动机、1个张力观测器和1个转动惯量观测器组成。电动机均选用永磁同步电动机,系统采用内部电流环和外部速度环的双闭环矢量控制,控制器使用积分分离的PI控制算法,速度信号由增量编码器获得,纱线张力值由张力观测器获得,减少了张力传感器的应用。转动惯量观测器用于在线辨识卷绕电动机的转动惯量,观测到的转动惯量用于校正速度控制器的参数。在转动惯量突然变化的情况下,张力控制系统依旧保持良好的动态响应[12-13]。

3 仿真和实验

3.1 张力观测器仿真

为验证观测器的可行性,使用MatLab作为仿真软件,其中仿真参数设置如表1所示。

表1 系统仿真参数Tab.1 System simulation parameters

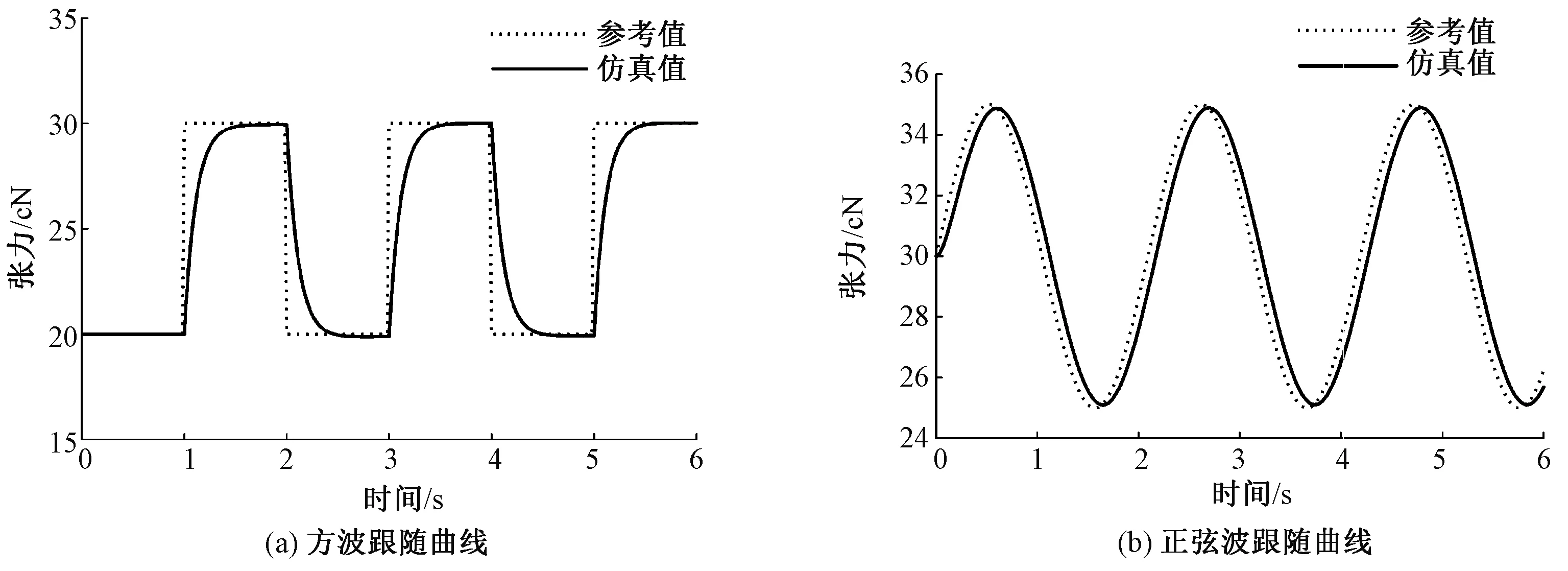

图4 不同输入信号跟随仿真曲线Fig.4 Different input signals follow simulation curve. (a) Square wave following curve;(b) Sine wave following curve

仿真假设在卷绕速度为400 m/min的条件下,分别以方波信号和正弦信号输入,得到基于张力观测器闭环张力控制的响应曲线,如图4所示。从响应曲线可得,基于观测器的张力响应速度很快,而且几乎没有超调量,张力控制系统有良好的动态响应和跟踪性能,可满足纱线卷绕系统的张力控制要求。

3.2 转动惯量辨识仿真

在MatLab Simulink中搭建系统转动惯量辨识仿真模型如图5所示,仿真结果如图6所示。

图5 基于朗道离散时间递推算法的转动惯量辨识仿真框图Fig.5 Block diagram of simulation of moment of inertia identification based on Landau′s discrete-time recursive algorithm

图6 不同卷径下收卷系统转动惯量辨识结果Fig.6 Identification result of moment of inertia of winding system.(a) Identification inertia of empty volume;(b) Identification inertia of full volumes

输入信号为电动机转速和电磁转矩,转速从 0 r/min 上升到1 000 r/min,电磁转矩为10 N·m。收卷系统的等效转动惯量由电动机输出轴、纱筒以及卷绕在纱筒上的纱线等转动惯量组成。其中电动机输出轴和纱筒的转动惯量不随时间变化,而纱筒上的纱线转动惯量是时变的。在仿真模型中,系统的转动惯量分别设定为0.003 3、0.005 2 kg·m2,朗道离散时间递推算法自适应增益γ设为0.05。由仿真结果可知,收卷系统的转动惯量在约2 s内收敛到理论值附近,误差在2%以内,辨识速度快,准确度较高。

3.3 张力观测和转动惯量辨识实验

为验证本文方法的可行性,搭建了张力控制系统实验平台如图7所示。实验平台由主控制器、卷绕电动机、超喂电动机、卷绕筒子、导纱杆和原纱筒等组成。为进行对比实验,安装了张力传感器,型号为BTSR TS44/100AD RW。

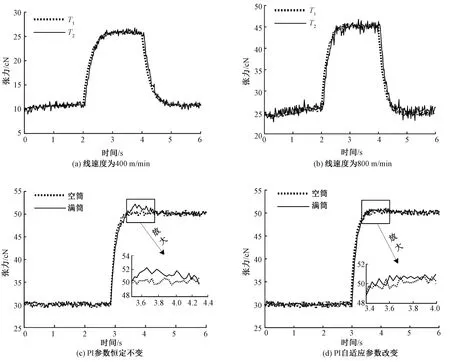

图8(a)示出卷绕参考线速度为400 m/min的情况下,张力从10 cN增加为25 cN,然后降为10 cN的实验波形;图8(b)示出参考线速度为800 m/min情况下,张力从25 cN增加为45 cN,然后降为25 cN的实验波形。其中T1、T2分别是基于张力传感器和观测器的闭环控制输出张力值。

图7 纱线卷绕系统实验平台Fig.7 Yarn winding system experimental platform

图8 实验测试波形Fig.8 Experimental test waveforms.(a)Linear velocity with 400 m/min;(b) Linear velocity with 800 m/min:

从图8可以看出,T1和T2非常接近,体现了张力观测器可很好地跟踪张力传感器测量值。当卷绕线速度逐渐增大时,张力观测值依然与传感器测量值相差较小,误差控制在5%以内,验证了张力观测器算法的可行性。

为验证所提出方法的参数自适应功能,进行了对比实验,但由于本文实验平台的局限性,转动惯量变化比较缓慢,在短时间实验中很难观察到这种效果。为清楚地观察到算法的效果,分别进行当纱筒空筒和满筒时张力突变的实验,在PI参数不变和自适应改变的2种情况下,卷绕系统线速度保持为400 m/min,纱线张力从30 cN增加为50 cN,测试波形如图8(c)、(d)所示。图8(c)显示,在系统转动惯量发生变化的情况下,速度控制器的PI参数不变,当卷绕量达到最大时张力会产生轻微的过冲,会对纱线卷绕质量产生一定的影响。但在图8(d)中由于参数适应转动惯量变化,不论卷绕系统是空筒还是满筒,张力变化波形基本相同,证明了本文方法的有效性。

4 结 论

本文提出了一种新型无传感纱线卷绕张力控制策略,通过使用编码器获得速度信号和电动机的电流信号,来实现无传感张力闭环控制;用卷绕电动机设置系统的基准速度,用超喂电动机控制张力。采用朗道离散时间递推算法实时观测卷绕系统的转动惯量发现,可以实时调节速度控制器的参数,即使转动惯量变化很大,张力控制系统也能保持良好的动态响应。本文提出的基于观测器和参数自适应纱线卷绕张力控制方法,既实现了纱线卷绕过程中张力的相对稳定,又避免传统接触式张力传感器对纱线的影响。