仿星型拓扑几何结构聚氨酯/聚二甲基硅氧烷防水透湿膜制备与性能

2022-04-24孙哲茹张庆乐郝林聪

孙哲茹, 张庆乐, 郝林聪, 程 璐, 夏 鑫

(新疆大学 纺织与服装学院, 新疆 乌鲁木齐 830046)

防水透湿织物能够大大提高户外运动功能性服装的舒适性[1]。目前的防水透湿织物基本上分为高密织物、涂层织物和层压织物[2-4]。高密织物透湿性好但防水性有限,涂层织物的防水性优秀但透湿性不足,这都限制了他们在防水透湿织物上的发展,而层压织物的综合性能表现最佳。静电纺丝制备的防水透湿膜具有高孔隙率、小孔径和孔结构优良等特性[5-6],非常适合作为层压织物的核心功能层应用在户外服装和防护服装领域。

近年来,关于防水透湿膜的研究越来越多,其中对提高防水透湿膜防水性能的研究主要集中在2个方面。一方面是引入低表面能物质,如Du等[7]将聚偏氟乙烯(PVDF)和聚乙烯醇缩丁醛(PVB) 混合进行静电纺丝,制备的防水透湿膜耐水压可达到85.15 kPa,静态水接触角达到138.4°,透湿率为10.28 kg/(m2·d);Yang等[8]利用PVDF制备了一种新型防水/防风透气透湿膜,经测试其耐水压为110 kPa,透湿率为 11.5 kg/(m2·d); Sheng等[9]用聚二甲基硅氧烷(PDMS) 对聚丙烯腈(PAN) 静电纺纤维膜进行涂层改性,PDMS固化交联会形成粘连孔道结构,赋予纤维膜良好的力学性能。然而含氟高聚物的价格高,且对环境的潜在威胁是必须考虑的问题,因此,有机硅类化合物作为含氟化合物的替代品吸引了越来越多学者的关注[10]。另一方面是提高表面粗糙度,如张琼等[11]在聚氨酯(PU)纺丝液中添加疏水二氧化硅(SiO2)颗粒,制备了PU/SiO2复合防水透湿膜,其静态水接触角为131°,静水压为6.4 kPa,透湿率为8.065 kg/(m2·d)。同样需要考虑的问题是引入的这些纳米颗粒或微球能否稳固在基材上,从而确保织物能够拥有稳定长久的防水性能。Wu等[12]利用静电喷雾工艺将氢化苯乙烯-丁二烯嵌段共聚物(SEBS)微球引入SEBS静电纺丝膜后,通过加热处理将微球稳固在静电纺丝膜上,避免了静电喷雾微球易脱落的问题,使纤维膜的静态水接触角从139°提升至156°。但这些防水透湿膜在结构上没有更多的突破,且加工工艺复杂。

本文采用聚氨酯(PU)作为纺丝主体,引入无氟、低表面能物质聚二甲基硅氧烷(PDMS),利用PU/PDMS溶液性质的不同,分别采用静电纺丝、静电喷雾的方法,构建负载微颗粒网的仿星型拓扑几何结构PU/PDMS纳米纤维膜,主要探讨静电喷雾的质量分数和时间对微颗粒形貌和防水透湿膜性能的影响机制,以期为防水透湿膜的设计提供一种简单且有效的方法。

1 实验部分

1.1 实验材料

聚二甲基硅氧烷(PDMS),美国道康宁公司;聚氨酯(PU,相对分子质量为130 000),美国陶氏公司;N,N-二甲基甲酰胺(DMF)、四氢呋喃(THF),分析纯,上海阿拉丁生化科技股份有限公司。

1.2 PU/PDMS防水透湿膜的制备

PU/PDMS防水透湿膜的制备过程如图1所示。首先,通过静电纺丝制备PU/PDMS复合纳米纤维膜。以质量比为1∶1的DMF和THF二元体系为溶剂,将12%PU和6%PDMS溶于溶剂中,置于磁力搅拌器上搅拌至充分溶解得到静电纺丝溶液(记为溶液1)进行静电纺丝。参数设置为:纺丝电压 15 kV, 纺丝距离18 cm,纺丝注射速度0.4 mL/h,接收滚筒转速500 r/min。控制纺丝量为6 mL,以确保制备相同厚度的纳米纤维膜。

图1 PU/PDMS防水透湿膜的制备示意图Fig.1 Schematic illustration of fabrication process of PU/PMDS waterproof and moisture permeable membrane

在PU/PDMS复合纳米纤维膜表面进行静电喷雾,其溶液的配备同样是以质量比为1∶1的DMF和THF二元体系为溶剂,然后以质量比为2∶1的PU/PDMS为溶质,将溶质混入溶剂中并在磁力搅拌器上搅拌至充分溶解,得到静电喷雾纺丝液(记为溶液2),其中PU/PDMS质量分数见表1。用溶液2进行静电喷雾,其纺丝电压、纺丝距离、接收滚筒转速与溶液1的静电纺丝参数相同。静电喷雾结束后,将PU/PDMS防水透湿膜放置在真空烘箱中,于50 ℃烘干6 h,保证表面剩余溶剂挥发完全,即得到PU/PDMS防水透湿膜。

1.3 测试与表征

1.3.1 形貌观察

使用SU8010型场发射扫描电子显微镜(FE-SEM,日本Hitachi公司)对防水透湿膜的表面微观形貌进行观测,测试前对样品进行喷金处理。

表1 PU/PDMS静电喷雾纺丝液参数Tab.1 Parameter of electrostatic spray solution

1.3.2 水接触角测试

依据GB/T 30447—2013《纳米薄膜接触角测量方法》,在 PU/PDMS防水透湿膜上旋滴5 μL的去离子水珠静置 30 s,使用DCAT 21 型接触角仪(德国Dataphysics公司)对其水接触角进行测试,每个样品检测5个点,取平均值。

1.3.3 舒适性能测试

防水透湿膜的舒适性能分为透气性能和透湿性能。其中透气率依据GB/T 5453—1997《纺织品 织物透气性的测定》,选用YG461 H型全自动透气量仪(宁波纺织仪器厂)进行测试;透湿率依据GB/T 12704.1—2009 《纺织品 织物透湿性试验方法 第1部分:吸湿法》,选用YG601 H型电脑织物透湿仪(宁波纺织仪器厂)进行测试。

1.3.4 力学性能测试

依据GB/T 14337—2008《化学纤维 短纤维的拉伸性能试验方法》,使用YG(B)008E型单纤维强力测试仪(温州市大荣纺织仪器有限公司),对防水透湿膜的强度进行测试。在拉伸测试时将膜裁剪成 3 mm×30 mm的矩形长条,设定夹距为10 mm,拉伸速度为20 mm/min。

2 结果与讨论

2.1 PU/PDMS防水透湿膜形貌分析

拓扑结构存在于任何材料中,形式多样。在静电纺丝过程中,通过改变纳米纤维膜表面微结构的几何形状以及分布与排列,便可改变纤维膜表面的沟槽、空隙与粗糙度,从而得到不同的拓扑结构[13]。仿星型拓扑结构是采用静电纺丝与静电喷雾结合的方法制备的一种珠丝连接的纳米纤维膜结构,这种结构主要是指一个中央纳米微颗粒周围连接着许多纳米纤维而组成的网络结构,在静电纺过程中容易获得[14]。图2示出未经过静电喷雾处理的PU/PDMS纳米纤维膜(样品0#)的扫描电镜照片。可以看出,其结构为珠丝连接状的纤维网,纤维网上的微颗粒数量较少,但单个颗粒大而光滑。

图2 未经过静电喷雾处理的PU/PDMS纳米 纤维SEM照片Fig.2 SEM image of PU/PDMS nanofibers without electrostatic spray treatment

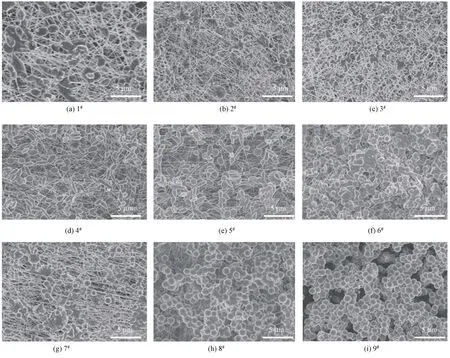

为提高防水透湿膜表面的粗糙度,本文在样品0#的基础上,通过静电喷雾让带纤维的微颗粒堆叠在纤维膜基底上,由纤维膜上颗粒密度的增大,获得明显的珠丝连接结构,并通过控制静电喷雾时间和喷雾纺丝液中PU/PDMS的质量分数找到最佳的防水透湿结构,使其能束缚更多的空气。图3示出不同静电喷雾条件下制备的样品的SEM照片。可以明显发现,样品1#~9#表面都通过静电喷雾沉积了PU/PDMS微颗粒,得到了微颗粒与纳米纤维连接的仿星型拓扑几何结构。通过对比发现,在相同静电喷雾时间内,随着静电喷雾纺丝液中PU/PDMS的质量分数从3%升至9%,所形成的微颗粒的球形度越高,珠丝越明显,纤维膜内部的空隙结构越复杂,相应的防水透湿膜表面形貌出现从凸起的片状到乳突状再到镂空状变化。对比图3中样品1#~3#、4~6#、7#~9#可以看出,在相同质量分数的静电喷雾溶液下,随着静电喷雾时间从1 h增加到3 h,沉积的微颗粒呈现相互叠加现象,纤维膜上微颗粒的致密性增加导致防水透湿膜的表面粗糙结构越复杂。

图3 静电喷雾后PU/PDMS防水透湿膜的SEM照片Fig.3 SEM images of PU/PDMS waterproof and moisture permeable membranes after electrostatic spray

图4 不同质量分数的静电喷雾纺丝液得到的微结构 SEM照片及微颗粒结构的模型图Fig.4 SEM images of microstructure obtained from different concentrations of liquid 2 and its model diagram

另外,通过图3可以总结出:微颗粒与微颗粒之间、微颗粒与纳米纤维之间总有一定的粘连。这是因为静电喷雾纺丝液是由PU和PDMS共同组成,PU是容易凝固的高分子化合物,成纤性和可纺性高,为防水透湿膜的制备提供了基础;而PDMS本身是不易凝固的油状液体,随着溶剂挥发,部分PDMS并没有完全凝固而沉积在防水透湿膜上,因此,会出现图中的粘连现象,这些粘连也能让微颗粒在纳米纤维上附着更加牢固,形成稳固的仿星型拓扑结构纤维膜。为更清楚地分析静电喷雾所形成的微结构,将样品1#~9#继续放大至1万倍,如图4所示。

通过观察可知,微结构主要由微颗粒和与之连接的射流组成,其中射流的直径为50~100 nm,这与静电纺丝制备的直径为(270±10) nm 的纳米纤维明显不同,而微颗粒的形貌随静电喷雾纺丝液中PU/PDMS质量分数的不同有显著的差别。微结构的形成主要是静电力和表面张力相互作用的结果,在静电喷雾过程中,由于相同电荷的排斥作用,纺丝液在高压作用下分裂成细小液体,而液体的表面张力又使液体表面各部分之间互相靠近并团聚成微颗粒,此时电荷密度较大的微颗粒会将原表面不能承载的多余电荷释放出来,发生二次破碎形成超细射流,微颗粒之间会通过超细射流连接形成星型拓扑结构的基础。

由图4(a)可知,当静电喷雾纺丝液中PU/PDMS质量分数为3%时,此时因溶液的浓度低,在团聚成微颗粒后,微颗粒内因分子链排列很散而无法成形,表现为扁平状,因此,只能以无规则的片状结构附着在纳米纤维膜表面。当纺丝液中PU/PDMS质量分数为6%时,成形的微颗粒内聚合物分子间发生缠结,形成稳定的状态,因为自身重力微颗粒呈现出“血小板状”“棒状”等有一定规则的形态(见图4(b))。 当纺丝液中PU/PDMS质量分数增加到9%并形成稳定体系后,聚合物分子链之间的缠结作用增强,宏观物理性质则表现为微颗粒变为规则的球体(见图4(c))。

2.2 防水性能分析

PU/PDMS防水透湿膜的静态水接触角测试结果如图5所示。可知,未经过静电喷雾的样品0#的接触角为137.9°,当经过静电喷雾后PU/PDMS防水透湿膜的接触角都有很明显的提升。其中静电喷雾纺丝液中PU/PDMS的质量分数为3%时,样品1#~3#的水接触角分别为145.4°、146.8°、148.2°;当PU/PDMS的质量分数为6%时,样品4#~6#的水接触角分别为147.1°、149.1°、148.7°;当PU/PDMS质量分数9%时,样品7#~9#的水接触角分别为147.2°、146.2°、144°。可以看出样品5#表现出的防水性最好。

图5 PU/PDMS防水透湿膜的水接触角Fig.5 Water contact angle of PU/PDMS waterproof and moisture permeable membrane

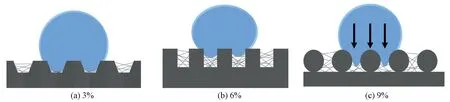

材料的表面润湿性是由其化学组成和几何微观结构共同决定的,在样品原料相同的情况下,影响防水性的主要因素是样品的表面粗糙度、微纳米结构、孔隙结构等[15]。静电喷雾纺丝液中PU/PDMS质量分数为3%时,静电喷雾使纳米纤维膜的表面粗糙度提高,因此,防水性也相应有所提高,但此时形成的微结构致使固液接触面增多,更易形成 Wenzel 模型,如图6(a)所示。随着静电喷雾时间的增加,表面粗糙因子增加,防水性能越好;PU/PDMS质量分数为6%时,静电喷雾在纤维膜表面形成不规则的乳突使粗糙因子增加,再加上微颗粒之间的超细射流易使液滴与纤维膜表面的接触线增加,液体与微结构之间形成稳定的空气层,此时固液之间得到最稳态的 Cassie 模型,如图6(b)所示[16]。但是若静电喷雾时间太长时,过多的微颗粒又会破环这种最稳态,因此,样品5#表现出最佳的防水性,水接触角达到了149.1°;而PU/PDMS质量分数为9%时,静电喷雾所形成的规则微颗粒之间易形成镂空,虽然这种结构的纤维膜疏水性好,但静态下存在于其上的液滴处于亚稳定状态,易受其他能量(重力势能)的影响而填充在沟槽里,微颗粒之间射流会加速水滴从表面芯吸到材料内部,固液之间的接触将从 Cassie 模型不可逆地转变为 Wenzel 模型[17],如图6(c)所示。随着静电喷雾时间的继续延长,微颗粒数量的增加导致镂空效果明显,从而导致水接触角减小、疏水性变差。

图6 PU/PDMS防水透湿膜的浸润模型Fig.6 Infiltration model of PU/PDMS waterproof and moisture permeable membrane

基于样品5#优异的静态防水效果,对其防水性进行动态润湿性观察,并与样品0#进行对比,结果如图7所示。可以看出,未经过静电喷雾的样品0#,其对水滴有黏附性;而样品5#在接触到水滴后无浸润,且弹走水珠后膜的表面没有水滴残留,因此,可以证明样品5#具有很好的防水性。

通过耐静水压测试进一步证明样品5#的防水性,结果如图8所示。可知,在量筒中加入200 mL去离子水,然后用样品5#把量筒口密封,将量筒倒置固定好之后,发现膜的表面没有出现渗漏,说明样品5#具有出色的防水性能。

2.3 透湿和透气性能分析

透湿和透气性是衡量纺织品舒适性的主要因素,对仿星型拓扑结构防水透湿膜进行透湿与透气性测试,结果如表2所示。

图7 水滴在防水透湿膜表面的动态测试过程Fig.7 Dynamic test process of water droplets on surface of waterproof and moisture permeable membrane

图8 PU/PDMS防水透湿膜的防水性能展示Fig.8 Waterproof performance of PU/PMDS waterproof and moisture permeable membrane

表2 PU/PDMS防水透湿膜的透湿率和透气率Tab.2 Water vapor transmittance rate and air permeability of PU/PMDS waterproof and moisture permeable membrane

由表2可以看出,透气性能的测试结果与透湿性能基本保持一致。防水性能最佳的5#样品的透湿率为5 566.7 g/(m2·d),透气率为11.50 mm/s。因为纤维膜内部的孔隙率是影响其透湿与透气的主要因素,膜内部的孔隙越多,水蒸汽分子与空气通过的就越多。结合扫描电镜照片分析,当静电喷雾的时间相同时,防水透湿膜的透湿率与透气率随静电喷雾纺丝液中PU/PDMS质量分数的提高而下降,这是因为PU/PDMS的质量分数越大,形成的珠丝结构越规整,越容易穿插在纤维骨架结构中,导致纤维膜的孔隙率变小;静电喷雾纺丝液中PU/PDMS质量分数相同时,膜的透湿率与透气率随着静电喷雾时间的延长而下降,因为微颗粒量越多,膜的致密性增加,对其透湿性能越不利。虽然越规整的珠丝结构的纤维膜透湿率越小,但这种拓扑结构纤维膜的透湿率远高于一般的透湿标准 3 000 g/(m2·d)要求。

2.4 力学性能分析

仿星型拓扑几何结构对防水透湿膜的力学性能也具有一定影响,其断裂强度、断裂伸长率测试结果如表3所示。可以看出,经过静电喷雾后,防水透湿膜的断裂强度都有所提升,而断裂伸长率稍稍下降。防水性能最好的5#样品的断裂强度为8.22 MPa,断裂伸长率为247.1%。这是因为经过静电喷雾后,拓扑结构中的微颗粒粘结在纤维膜基底上。这样可以把防水透湿膜分成2种结构,一种是由静电纺丝形成的无规则排列的单纤维,另一种是微颗粒连接纳米纤维形成的仿星型拓扑结构纤维网。此时的拉伸断裂可分为2步断裂,外界拉力作用于纤维膜时,随着拉力的增加,先是无规则排列的纤维发生滑移直至断裂,再是拓扑结构中的珠丝结构断裂。说明粘连的珠丝结构有效地提高了膜的断裂强度,随着静电喷雾纺丝液中PU/PDMS质量分数和静电喷雾时间的增加,纤维膜的断裂强度也随着提高。另外,防水透湿膜表面的仿星型拓扑结构使得纤维膜的尺寸稳定性增强,防水透湿膜的断裂伸长率相比于未静电喷雾的样品0#来说,有一定程度的降低。总之,静电喷雾条件的变化对断裂强度和断裂伸长率的影响不是很明显,因为所形成的拓扑结构纤维网只是在防水透湿膜的表面粘结,而不是完全分散在膜的内部,这就导致了珠丝结构的存在对防水透湿膜的力学性能影响有限。

表3 PU/PDMS防水透湿膜的力学性能Tab.3 Mechanical properties of PU/PMDS waterproof and moisture permeable membrane

3 结 论

1)本文以聚氨酯/聚二甲基硅氧烷(PU/PDMS)纳米纤维膜为基底,通过静电喷雾将PU/PDMS微颗粒堆叠在纤维膜上,从而形成一种稳定的微纳米结构——仿星型拓扑几何结构,这种结构的纤维膜使其防水性能明显提升。

2)静电喷雾纺丝液中PU/PDMS的质量分数会影响微颗粒的形状,静电喷雾时间会影响防水透湿膜的表面形貌,二者决定着防水透湿膜的表面粗糙结构,进而影响成膜结构以及性能。

3)静电喷雾纺丝液中PU/PDMS的质量分数为6%,静电喷雾时间为2 h时,纳米纤维膜表现出最好的防水性,水接触角达到149.1°,同时透湿率可达 5 566.7 g/(m2·d), 透气率为 11.50 mm/s, 断裂强度为8.22 MPa,断裂伸长率为247.1%。