基于PLC 与组态王的花卉大棚温湿度监控系统设计

2022-04-23李宗昊钱苏珂

李宗昊,杨 洁,钱苏珂

(西南林业大学 机械与交通学院,云南 昆明 650224)

20 世纪90 年代初期,中国农业科学院已经开始研究大棚自动控制系统[1]。随着经济和文化的发展,人们对花卉的品种、质量、产量要求越来越高,如今,花卉除了用于观赏,还大量用于食用、提取精油等。因此,对大棚内种植花卉的生长环境尤其是温度、湿度进行实时监控,对于提高种植花卉的质量和产量具有至关重要的意义。目前,国内以可编程控制器(PLC)为核心的花卉大棚温湿度监控系统多数以舒宇[1]设计的利用串行通讯电缆有线传输方式的监控系统和安宁[2]设计的利用总线技术短距离传输式触摸屏的监控系统为主,少数以冯毅等[3]设计的利用无线通信模块中远距离传输式的组态界面监控系统和利用以太网技术的监控系统为主,无法将以PLC 为核心的实时自适应调节功能与无距离限制的无线通信监控相结合。基于此,设计了基于PLC 与组态王的温湿度监控系统,能够进行实时自适应调节,同时完成无距离限制的无线通信监控。

1 系统整体设计

1.1 功能与组成

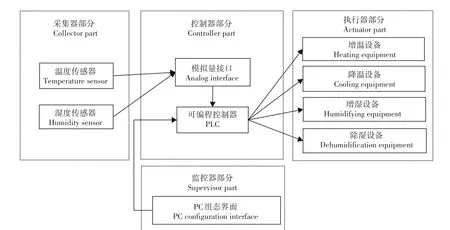

系统可以实现温湿度检测显示、温湿度自适应调节和无距离限制的远程监控3种主要功能。温湿度的检测显示功能需要用温湿度传感器和PC 组态界面来实现;温湿度自适应调节功能需要通过PLC控制器中编写的梯形图程序换算、比较和处理后控制各类执行设备启停来实现;无距离限制的远程监控功能需要在PLC 的MODBUS RTU 协议基础上,通过无线通信模块与远程端的PC 组态界面进行通信连接后,根据建立的数据变量库与图素动画运作来实现。因此,温湿度监控系统设计分为四大部分:采集器部分、控制器部分、执行器部分、监控器部分,如图1所示。

图1 系统组成框图Fig.1 System composition block diagram

1.2 工作过程及模式

工作过程:传感器将采集的数据转换为模拟量信号,通过有线传输到模拟量接口,接口将模拟量信号转换为0~32 000 的当量值后传输到PLC,PLC通过梯形图程序进行换算、比较和处理后,通过输出指令控制与其有线连接的执行设备启停,从而调节大棚内所需的温湿度环境参数;与PLC 建立起无线通信连接的组态界面实时同步显示温湿度数值和执行设备的运行状态,并且可以对系统的启动/停止进行远程控制。

工作模式设计为手动与自动2 种模式,2 种模式独立工作。手动模式下,根据人为目的和农业知识判断,手动地按动执行设备按钮进行温湿度调节;自动模式下,通过传感器、PLC 和执行设备之间的配合,有效地检测与调节大棚内的温湿度环境,并且以无线通信方式将PC(上位机)组态界面与PLC 建立连接,远程实时地显示温湿度数值和各执行设备工作状态,了解大棚内的实时与历史趋势,控制系统的启停。

1.3 PLC连接框图

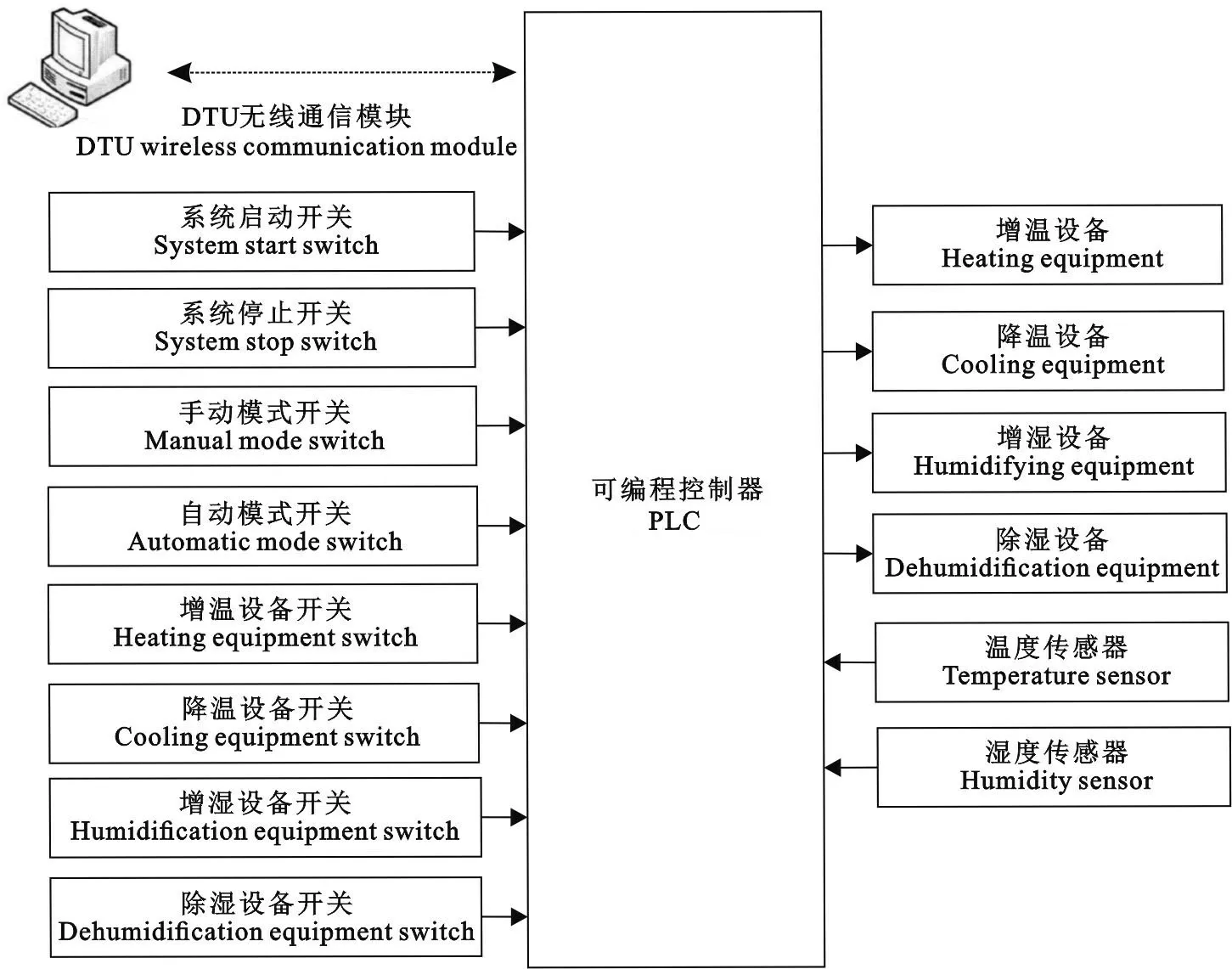

温湿度传感器以有线方式与PLC连接;增温/降温/增湿/除湿设备以有线方式与PLC 连接,各开关以有线方式与PLC 连接;PC 端组态界面通过DTU无线通信模块与PLC 进行通信连接。连接框图见图2。

图2 PLC连接框图Fig.2 PLC connection block diagram

1.4 硬件选型

1.4.1 控制器 由图2可知,该系统共有开关量(数字量)输入/输出信号12个,模拟量输入信号2个,在满足控制量基础上考虑到综合性价比的情况下,采用艾莫迅公司AMX-200 系列的CPU224XP 的继电器型PLC(型号214-2BD23-0XB8),开关量(数字量)输入接口14 路和输出接口10 路,模拟量输入接口2 路,模拟量分辨率12 位(对于0~32 000 的当量值来说位数越多,划分的越细,数据的反应越灵敏,精度越高)。

1.4.2 传感器 考虑到常规大棚种植面积、传感器的检测精度和采集范围,并且对常用的温湿度自动控制系统的各相关设备进行调研与分析,因应用场景考虑到防水防潮性,在保证设备成本合理、满足采集范围和精度达标的情况下,挑选出了山东仁科测控技术有限公司的高精度一体式模拟量温湿度传感器RS-WS-V10-9(金属防水探头,具有一定防潮防腐功能,0~10 V 电压输出,量程-40~80 ℃、0~100%RH,精度±0.5 ℃/±3%RH,自带温湿度数值显示,采集范围100 m2、高3 m)。

1.4.3 无线通信模块 为了能够无距离限制地通过组态界面对大棚内温湿度环境进行直观的了解,挑选出满足本系统的无线通信模块,北京天同创新通信公司的4G 全网通DTU 无线通信模块WL-4011(全双工工作模式,提供RS485 接口与PLC 连接),通过SIM 卡利用GPRS/Internet,经过COMWAY 服务器(云平台)达成有网络就可以传输数据的功能。

1.5 I/O地址分配

根据图2 中的控制量对PLC 的I/O 地址进行分配,PLC 控制器的输入点包括系统启动和停止总开关、手动/自动模式开关、增温/降温/增湿/除湿设备开关(手动工作模式下使用)、温湿度模拟量数值;输出点包括增温/降温/增湿/除湿执行设备。具体I/O分配见表1。

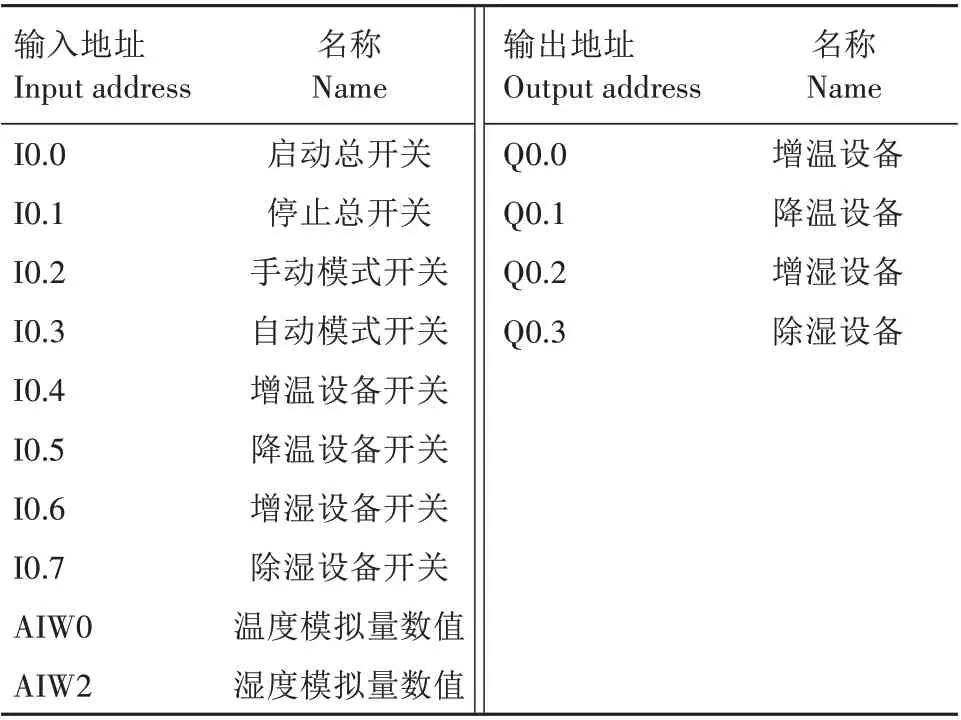

表1 PLC的I/O地址分配Tab.1 PLC’s I/O address assignment

2 梯形图程序设计

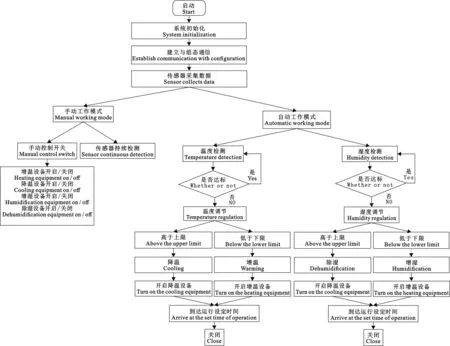

系统开始工作后进行参数初始化,初始化完毕后建立与组态的通信,启动温湿度传感器进行检测,开始采集数据并传输到PLC。

在自动工作模式子程序下,PLC 判断温湿度数值是否处于参数设定阈值区间内。若高于上限,则开启相应的执行设备,例如温度较高时开启降温设备、湿度较高时开启除湿设备,在设定响应时间内进行降温或除湿处理;若低于下限,则开启相应的执行元件,例如温度较低时开启增温设备、湿度较低时开启增湿设备,在设定响应时间内进行增温或增湿处理。PLC控制器进行反复的环境参数检测和调节,直到相关参数保持在设定阈值区间内,当温湿度参数均符合要求,控制系统则停止工作,传感器持续实时检测。设备响应时间的设定是为了保证某些花卉的生长特性作为一种规避型设置(例如防止大棚中湿度检测与加湿控制响应时间内造成的根涝)。在手动工作模式子程序下,人为通过各执行设备按钮控制启停,根据人为判断进行控制。控制流程见图3。

图3 控制流程图Fig.3 Software flow chart of control system

3 组态界面设计

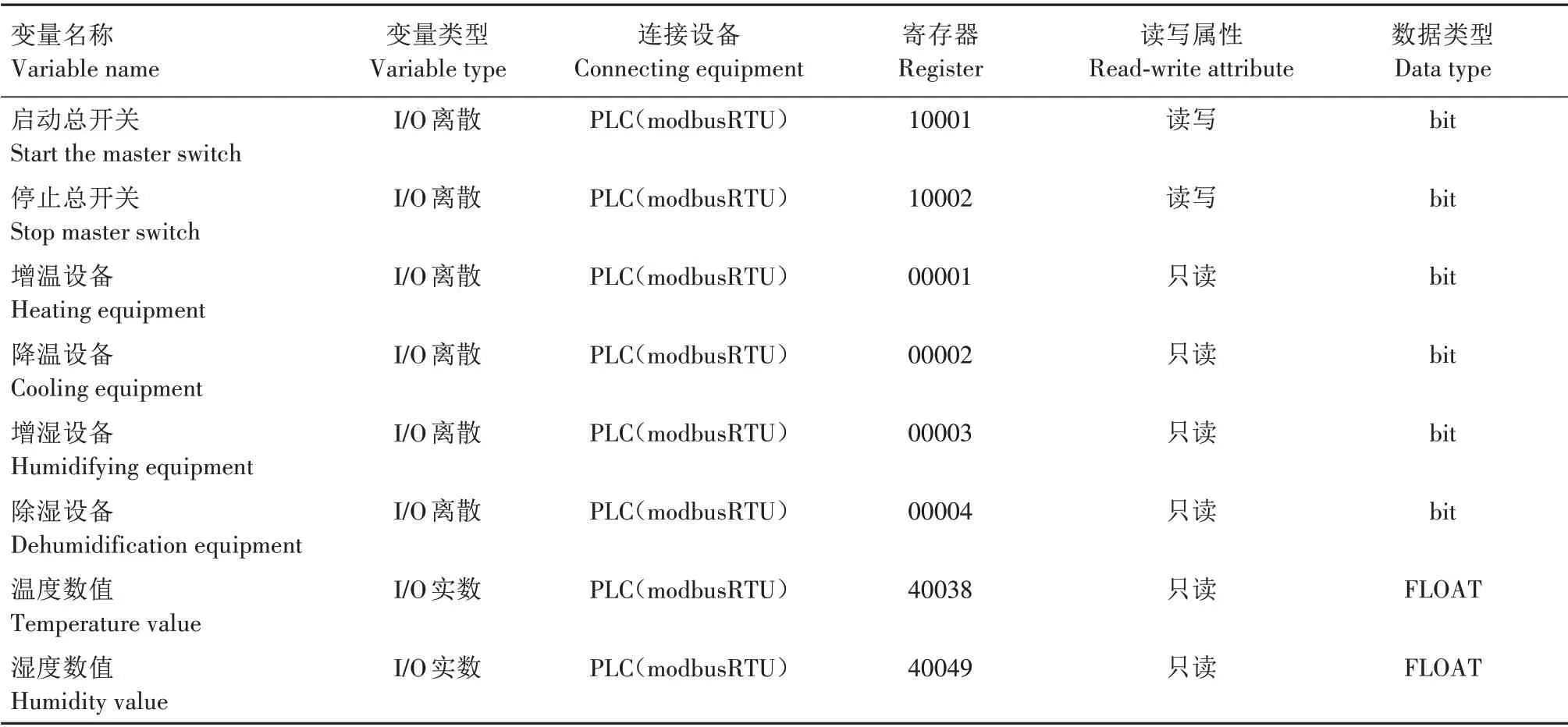

PC 中采用组态王软件根据控制对象设计开发监控界面。首先在组态王的工程浏览器中定义外部设备,建立MODBUS RTU 协议下的串口信息;其次对监控系统中的变量进行数据词典定义建立数据变量库;最后进行各交互界面的画面设计,并对界面中的图素搭建“动画连接”和“命令语言”,建立起与数据变量库的联系。组态界面可以实现系统的启动和停止,实时监测温湿度环境参数值、观察执行设备运行状态和动态显示温湿度参数实时变化趋势,并可浏览一段时间内的历史变化趋势。数据变量库见表2。

表2 数据变量库Tab.2 Data variable database

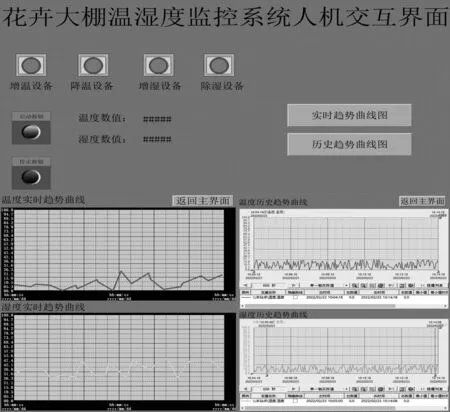

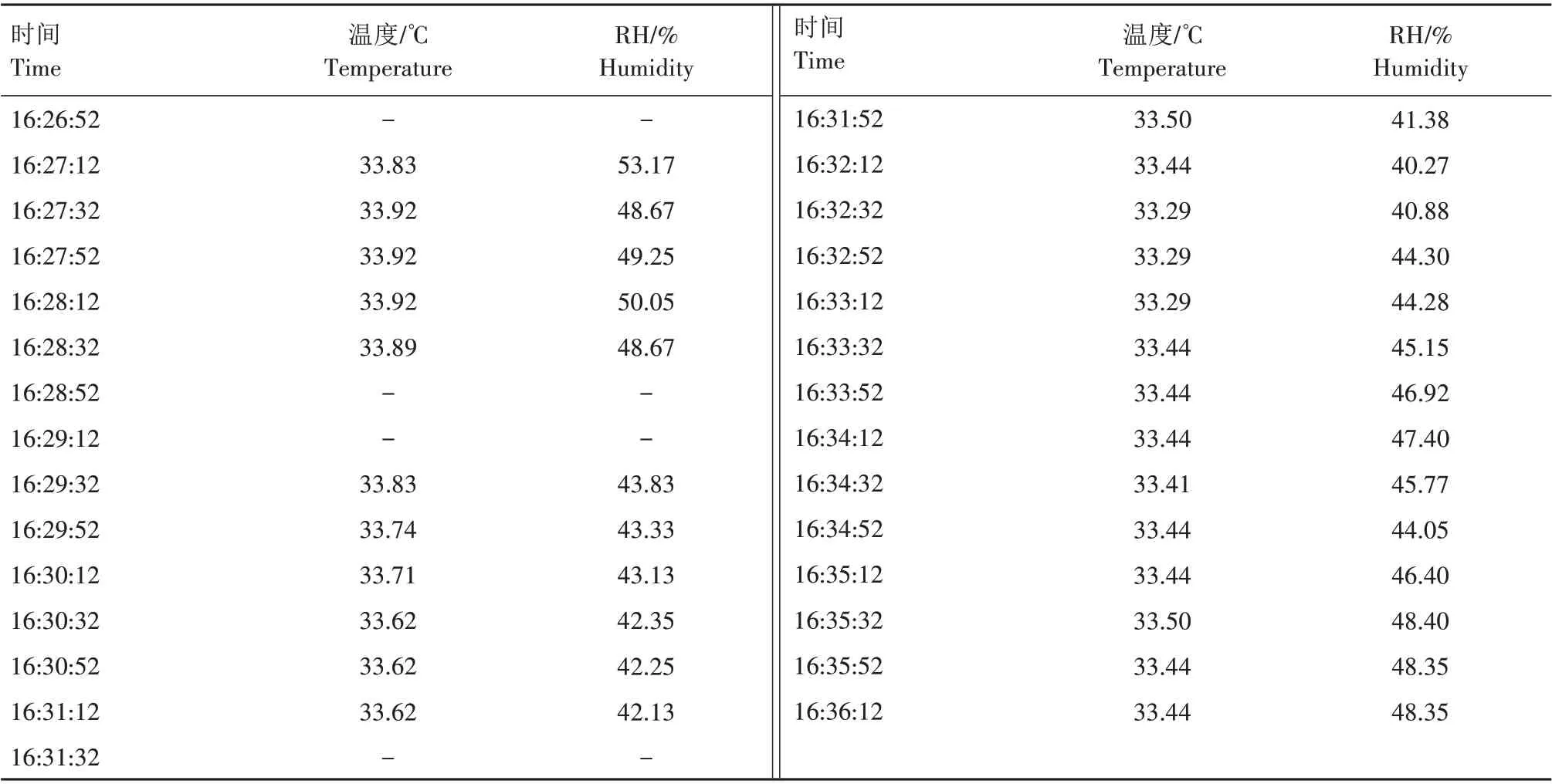

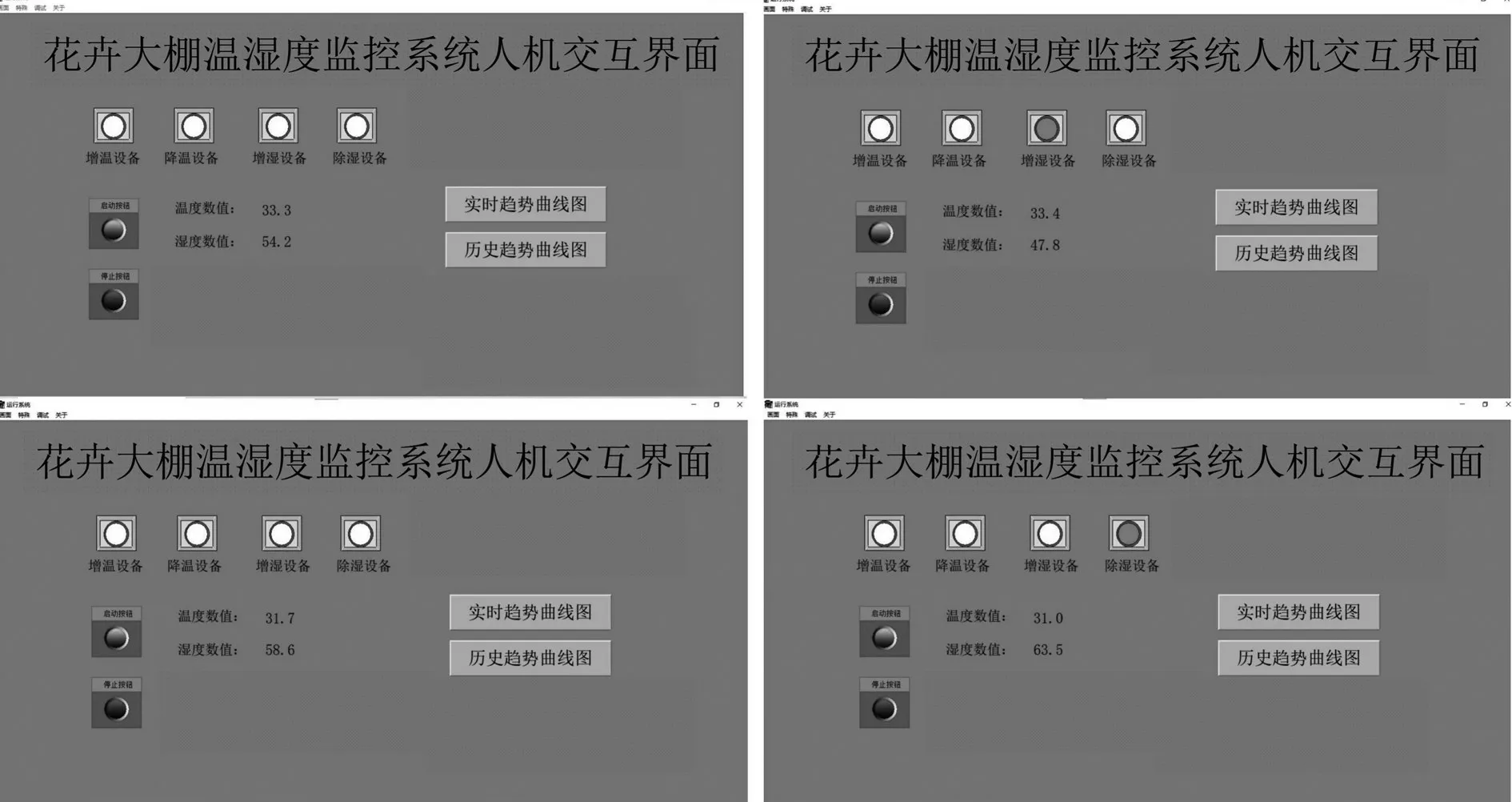

组态界面设计为3 个界面:温湿度监控系统人机交互主界面、温湿度实时趋势曲线界面、温湿度历史趋势曲线界面,各界面见图4。

图4 组态界面图Fig.4 Configuration interface diagram

4 无线通信连接

PLC 与PC 组态之间的无线通信通过WL-4011 4GDTU 无线通信模块完成,PLC 与DTU 无线通信模块之间通过RS485 串口线连接传输,根据PLC 从站指令、MODBUS RTU 协议和TCP/UDP 通信模式,通过SIM 卡利用GPRS/Internet 将系统数据上传到COMWAY 通信服务器(云平台),再通过联网PC 上的COMWAY 无线串口软件建立的虚拟串口与组态王进行连接,组态王进而从COMWAY 通信服务器上获取数据达成无线连接模式,实现无距离限制的无线通信监控。数据传输路径见图5,串口设置信息见图6。

图5 数据传输路径Fig.5 Schematic diagram of data transmission path

图6 串口设置信息Fig.6 Setting information

5 试验与分析

5.1 试验材料

所需硬件主要由以下组成:

①1 台安装了V4.0 STEP7 Micro/WIN SP9、组态王6.55 软件和COMWAY 无线串口软件的笔记本电脑,Intel(R)Core i5-6533HQ,2.3 GHz,8 G 内存,WINDOWS 10操作系统。

②1条USB-PPI通信电缆、1块北京天同创新通信公司的4G 全网通DTU 无线通信模块WL-4011、1张电信SIM卡。

③1台艾莫迅公司AMX-200系列CPU224XP的继电器型PLC,型号214-2BD23-0XB8,拥有开关量(数字量)输入接口14 路和输出接口10 路,模拟量输入接口2路。

④1 台山东仁科测控技术有限公司的高精度一体式模拟量温湿度传感器(型号RS-WS-V10-9),金属防水探头,0~10V 电压输出,量程-40~80 ℃、0~100% RH,精度±0.5 ℃/±3% RH,采集范围100 m2、高3 m,自带温湿度数值显示。

⑤执行设备:增温设备(红灯二极管代表)、降温设备(小风扇代表)、增湿设备(喷雾电磁阀代表)、除湿设备(绿灯二极管代表)。

⑥导线若干、1 条公头RS485 线、1 个德力西空气开关、万用板、小按钮、插头线、亚克力板等。

实验箱实物见图7。

图7 实验箱Fig.7 Experimental box

5.2 方法与结果

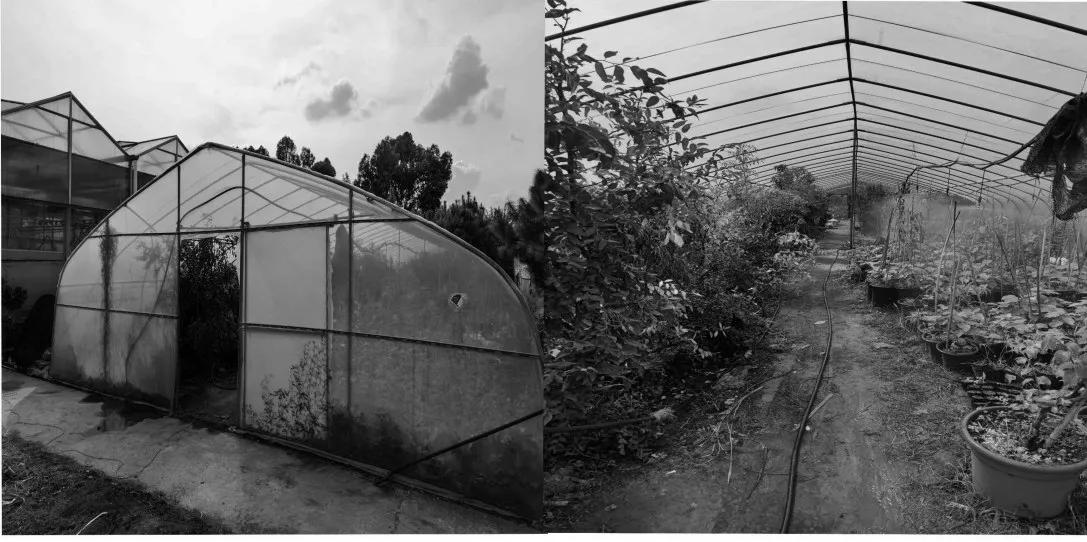

用实验箱分别在高3 m、面积100 m2的实验室和长15 m、宽7 m、高3 m、面积约100 m2的普通日光大棚中,通过稳定环境测试和人为改变温湿度环境测试进行试验。大棚环境见图8。

图8 大棚环境Fig.8 Greenhouse environment

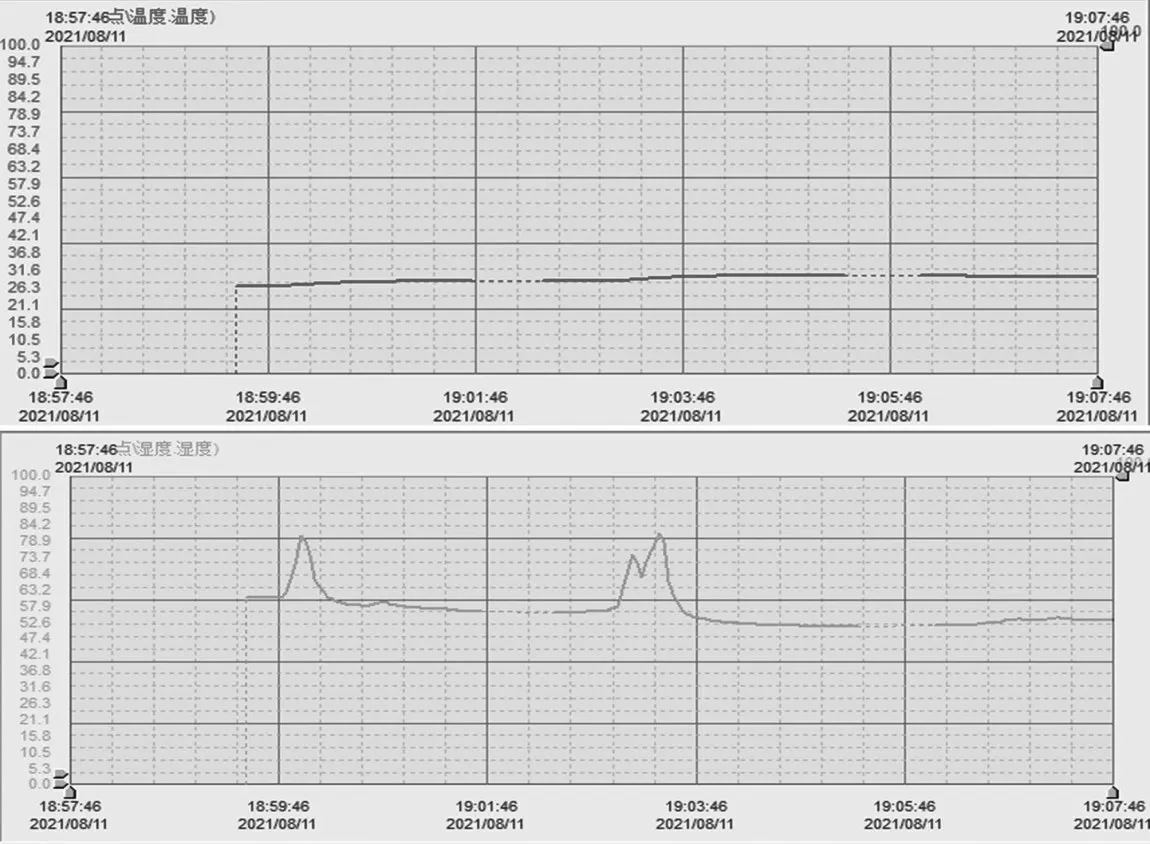

5.2.1 实验室环境 程序中温度阈值区间设置为23~35 ℃,湿度阈值区间设置为40%~65%RH,执行设备响应时间设置为2 min。实验室内温湿度数据的历史趋势曲线见图9,图中时段具体数据见表3(表3为长时段测试中截取的代表性数据,以20 s为间隔)。

表3 实验室测试具体数据(2021-08-11)Tab.3 Specific data of laboratory tests(2021-08-11)

图9 实验室测试历史趋势曲线Fig.9 Historical trend curve of laboratory test

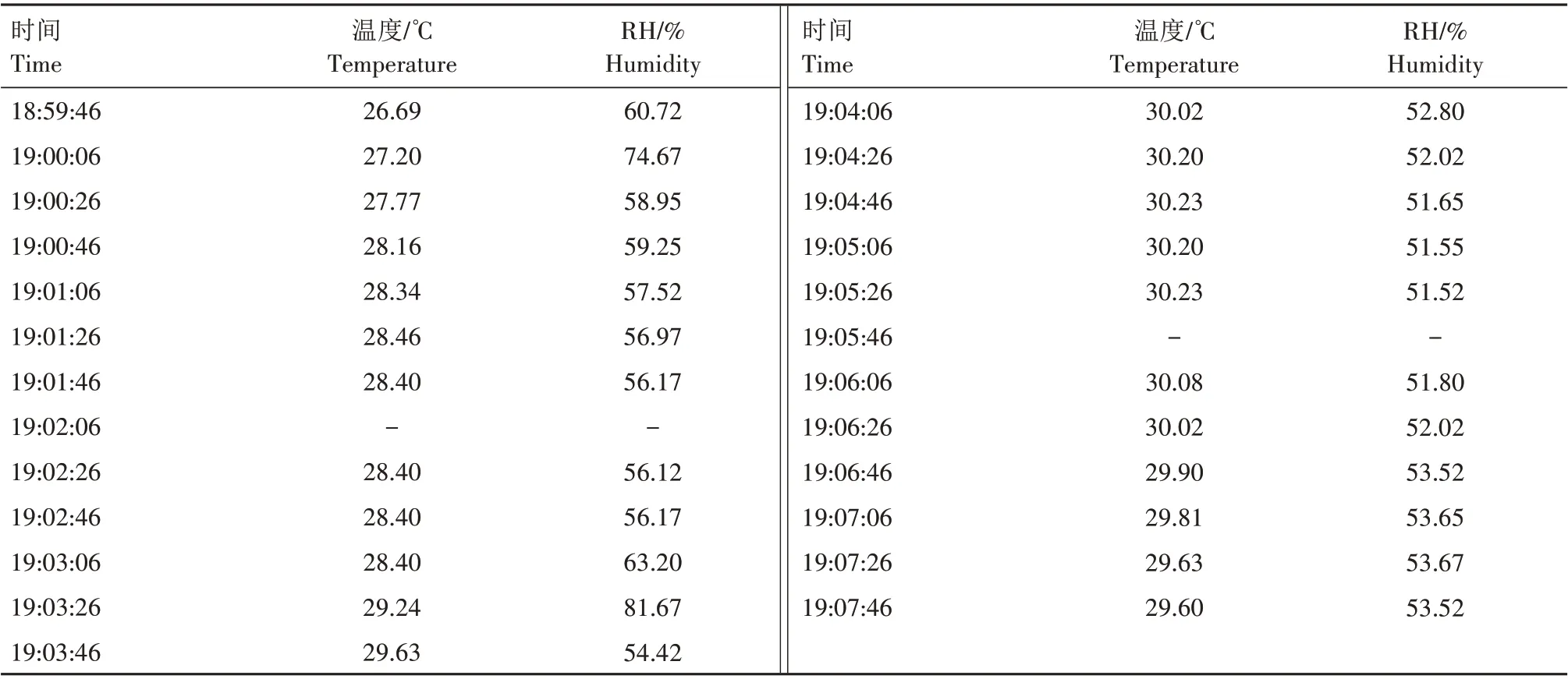

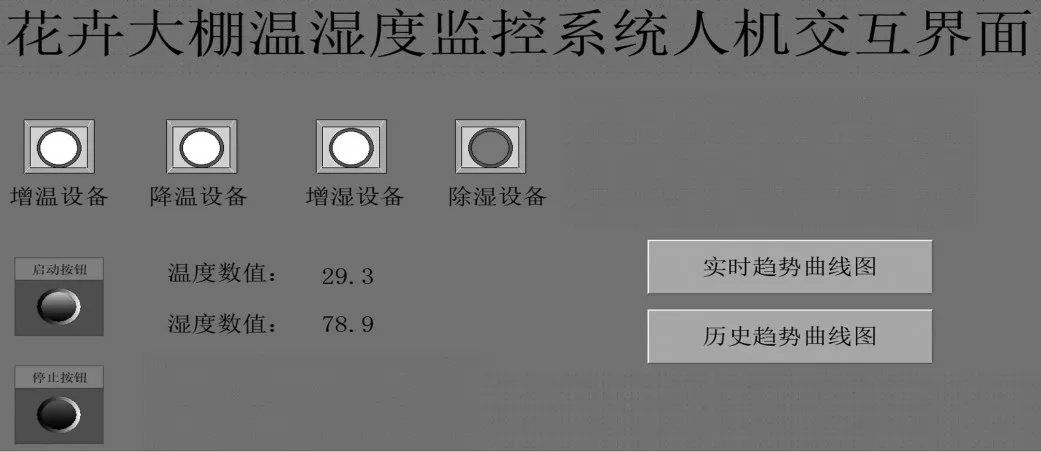

结果显示,无人为改变时温湿度数值相对稳定,改变后,湿度传感器能迅速作出检测响应且逐渐恢复相对恒定,温度传感器平缓进行响应且逐渐恢复相对恒定,浮动变化在传感器精度范围之内。设备响应见图10。5.2.2 大棚环境 程序中温度阈值区间设置为23~35 ℃,湿度阈值区间设置为40%~65%RH,执行设备响应时间设置为2 min。大棚内温湿度数据的历史趋势曲线见图11,图中时段具体数据见表4(表4 为长时段测试中截取的代表性数据,以20 s为间隔)。

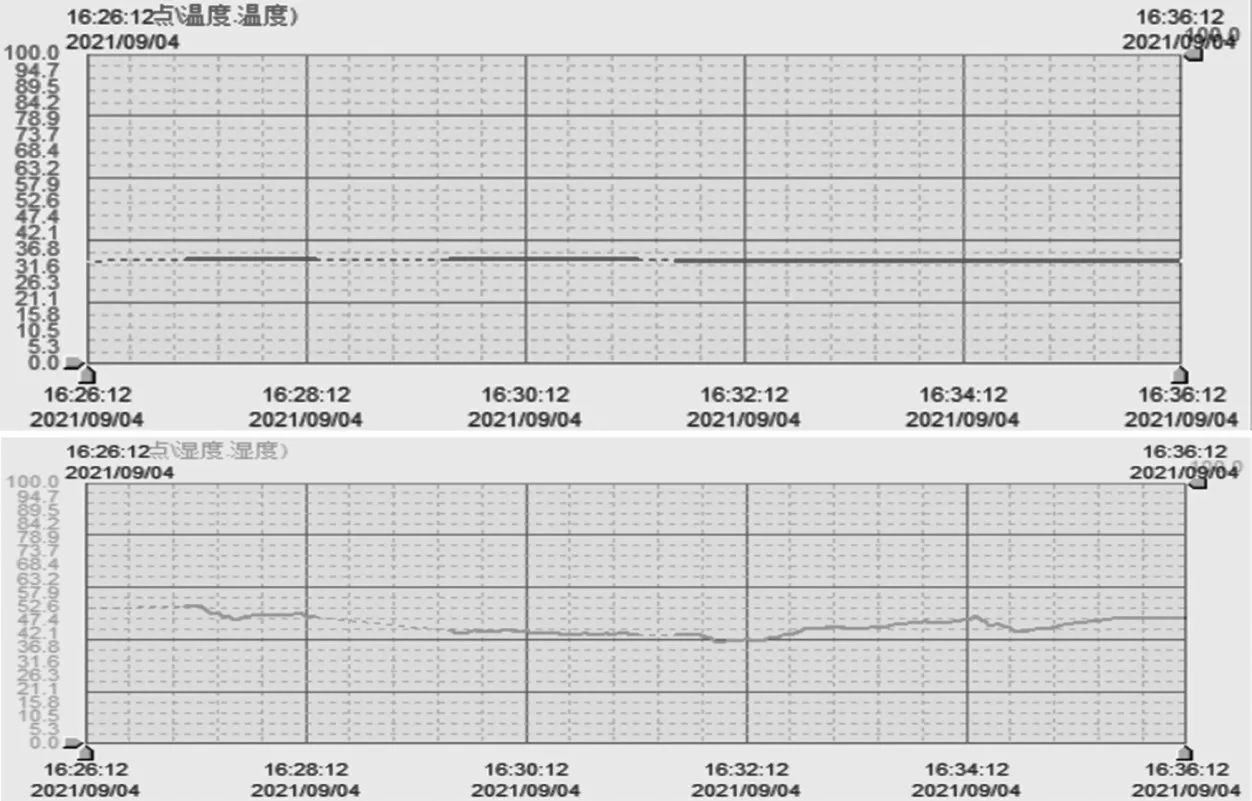

表4 大棚测试具体数据(2021-09-04)Tab.4 Specific data of greenhouse test(2021-09-04)

图10 实验室内测试的设备响应图Fig.10 Response diagram of equipment tested in laboratory

图11 大棚测试历史趋势曲线Fig.11 Historical trend curve of greenhouse test

结果显示,无人为改变时温度数值相对稳定、湿度数值略微浮动,改变后,湿度传感器能快速作出检测响应且逐渐恢复相对恒定,温度传感器缓慢进行响应且逐渐恢复相对恒定,浮动变化在传感器精度范围之内。设备响应见图12。

图12 大棚内测试的设备响应图Fig.12 Response diagram of equipment tested in greenhouse

5.3 试验分析

在实验室和普通日光大棚分别进行了温湿度监控测试。采用一台传感器前提下的区别在于,实验室环境相对稳定,易人为改变温湿度参数且变化明显,检测响应迅速、控制功能正常;大棚环境内各类因素互相牵扰呈现相对恒定的状态,无改变时温度数值相对稳定、湿度数值略微浮动,但处于传感器的精度与误差范围之内且对控制的影响极微小,人为改变后温湿度参数变化相对缓慢,检测与控制功能正常可靠。图表中断点是测试系统的启停造成的,对检测与控制无妨碍。可以看出,大棚环境内的环境因素和其他因素更为复杂,实验室环境比大棚环境更为简单稳定,实验室内人为改变温湿度更容易且其他因素对设备影响小,设备响应更快,而大棚内的温度几乎无波动、湿度波动小,均在系统的可控范围之内。

6 结论与讨论

本研究采用PLC、组态王软件和4G DTU 通信模块为基础设计的温湿度监控系统能够成功且正确运行,组态界面简单直观易操作,在2种环境下进行了试验,实验室环境相对简单稳定,系统响应更迅速,大棚环境相对复杂,系统响应相对缓慢,但都处于可控范围内,经过测试每一种出现的状态,系统都能及时作出无出错响应且正确运行,实现了温湿度检测显示、温湿度自适应调节和无距离限制的远程监控3种主要功能。与其他温湿度监控系统不同,本系统侧重点在于满足检测与控制效果的情况下,采用手动及自动工作模式,解决了国内以PLC为核心的花卉大棚温湿度监控系统无法将实时自适应调节与无距离限制的无线通信监控相结合的问题,并未对电路做出详尽设计,后续将完善电路设计和控制系统,进一步提高自控技术。