一种小口径薄壁钢管直线度研究与应用

2022-04-22姚洪昆

梁 栋,钱 勇,姚洪昆

(渤海装备南京巨龙钢管有限公司,江苏南京 210061)

1 现状调查

对近年来小口径薄壁钢管的直线度分布进行数据统计,汇总情况见图1。通过统计分析发现,小口径薄壁钢管的直线度在18 mm 以上的钢管比例达到36.0%,钢管整体直线度较大。CDPS-NGP-PL-006-2019-4《天然气管道工程用直缝 埋弧焊 管热轧钢板技术规格书》明确要求钢管直线度≤0.2%L,L 为钢管长度,以12 m 长钢管计算,钢管最大直线度不应超过24 mm。

某年连续5 个月对小口径薄壁钢管的直线度合格率情况进行统计,统计数据见表1。通过数据统计,发现连续5 个月小口径薄壁钢管的直线度仅有97.3%满足直线度≤0.2%L 的要求,合格率较低,即每生产1000 根钢管就有27 根钢管因直线度不满足标准要求而返工、切除或者降废。

2 原因分析

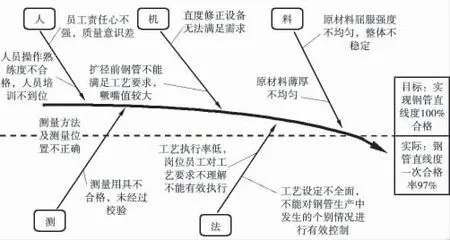

影响钢管扩径后的直线度因素较多,采用头脑风暴法查找问题起因,按照人、机、料、法、测等5 个方面进行分析,得出导致钢管直线度超标的因果图(图2)。针对钢管直线度超标要因进行逐一确认,并做出要因确认计划表(表2)。

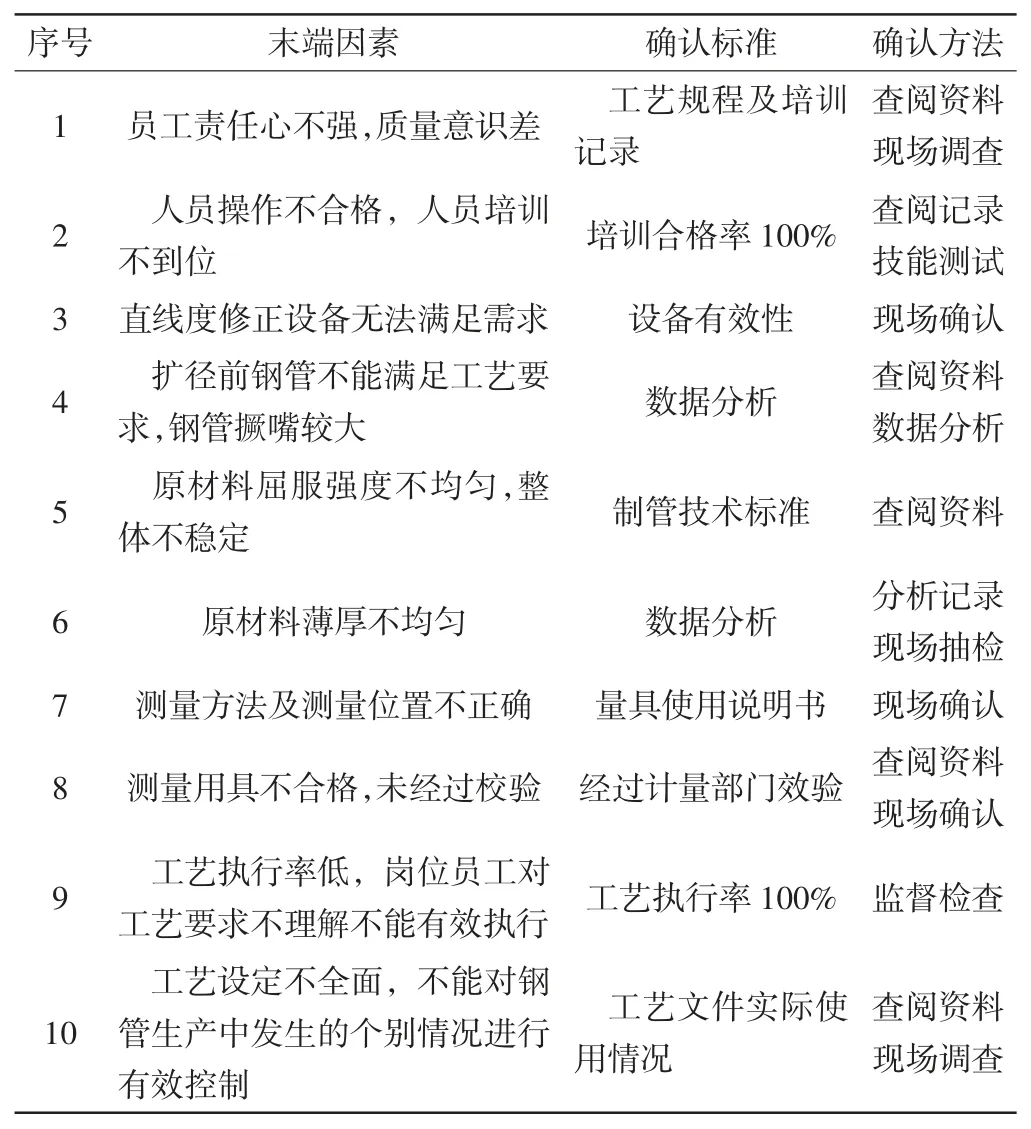

表2 影响小管径钢管直线度要因确认计划表

图2 导致钢管直线度超标的因果图

针对影响小管径钢管直线度要因确认计划表的末端因素,进行逐一确认。

2.1 员工责任心不强、质量意识差因素确认

通过对以往培训记录查询,公司严格按照相关管理制度对员工进行质量风险培训,并进行考核,岗位工人上岗合格率100%。通过对岗位员工临时抽查,提问岗位风险点、质量隐患、工作要点等方式进一步确认,人员责任心、质量意识较强,属于非要因。

2.2 人员操作不合格、人员培训不到位因素确认

车间所有岗位操作人员上岗前都需经过质量、安全、操作方面培训且培训考核合格后方可上岗,经对培训记录检查发现合格率100%,所有员工经过培训后上岗,属于非要因。

2.3 直线度修正设备无法满足需求因素确认

对生产设备设置及使用情况进行调查发现,目前生产中配置的校直机无法对小壁厚钢管进行有效校正,使用时影响钢管外观质量,造成管体局部变形,扩径工序无直线度校正设备,对直线度的控制方法欠缺,设备配置不合适,属于主要要因。

2.4 扩径前钢管不能满足工艺要求、撅嘴较大因素确认

针对扩径前钢管管形做统计分析,得出该批次钢管扩径前直线度、撅嘴、椭圆度有如下规律:

(1)随着扩径前撅嘴的增大,扩径后直线度数值明显增大且波动范围增大。

(2)随着扩径前椭圆度的增大,扩径后直线度变化不明显。

(3)扩径前直线度对扩后直线度无影响。

通过以上分析得出,扩径前钢管外观控制对扩径后钢管直线度有较大影响,主要体现在噘嘴的控制上,扩径前噘嘴对直线度影响较大,属于主要要因。

2.5 原材料屈服强度不均匀、整体不稳定因素确认

该批次钢管理化性能能够满足标准要求,且对当班样性能数据比较得出屈服强度数据相对稳定,波动范围较小,对直线度的影响有限,属于非要因。

2.6 原材料薄厚不均匀因素确认

通过记录查询及数据测量,钢板实际厚度为11.0~11.7 mm(标准要求10.835~11.770 mm)且同板差最大为0.5 mm(标准要求≤0.6 mm),完全满足工艺要求,对直线度的影响较小,属于非要因。

2.7 测量方法及测量位置不正确因素确认

检查钢管测量记录并组织技术人员、测量人员到现场测量,发现测量方法及精确度误差值较小,测量方法及测量位置正确,属于非要因。

2.8 测量用具不合格、未经过校验因素确认

对实际使用量具进行检查发现,量具完好并经过了计量鉴定合格有效,且以往过程的校验记录无问题,量具使用合格,属于非要因。

2.9 工艺执行率低因素确认

技术部门及车间工艺技术人员定期对车间工艺执行情况进行监督检查,岗位检查时未发现工艺执行不合格情况,且对现场生产进行抽查,发现工艺设置及设备操作均按照工艺要求执行,无偏差,属于非要因。

2.10 工艺设定不全面因素确认

通过对工艺进行逐条排查,发现岗位执行的只是正常生产时的工艺参数,当钢管撅嘴、直线度出现较大波动,工艺中并未做出明确的应对措施及调整方法,岗位调整主要依靠工艺人员现场解决及岗位操作人员的经验进行调整,人员的经验有偏差,往往不能在第一时间采用最合理的方案对问题钢管进行处理,工艺文件实际使用情况有待改进,属于要因。

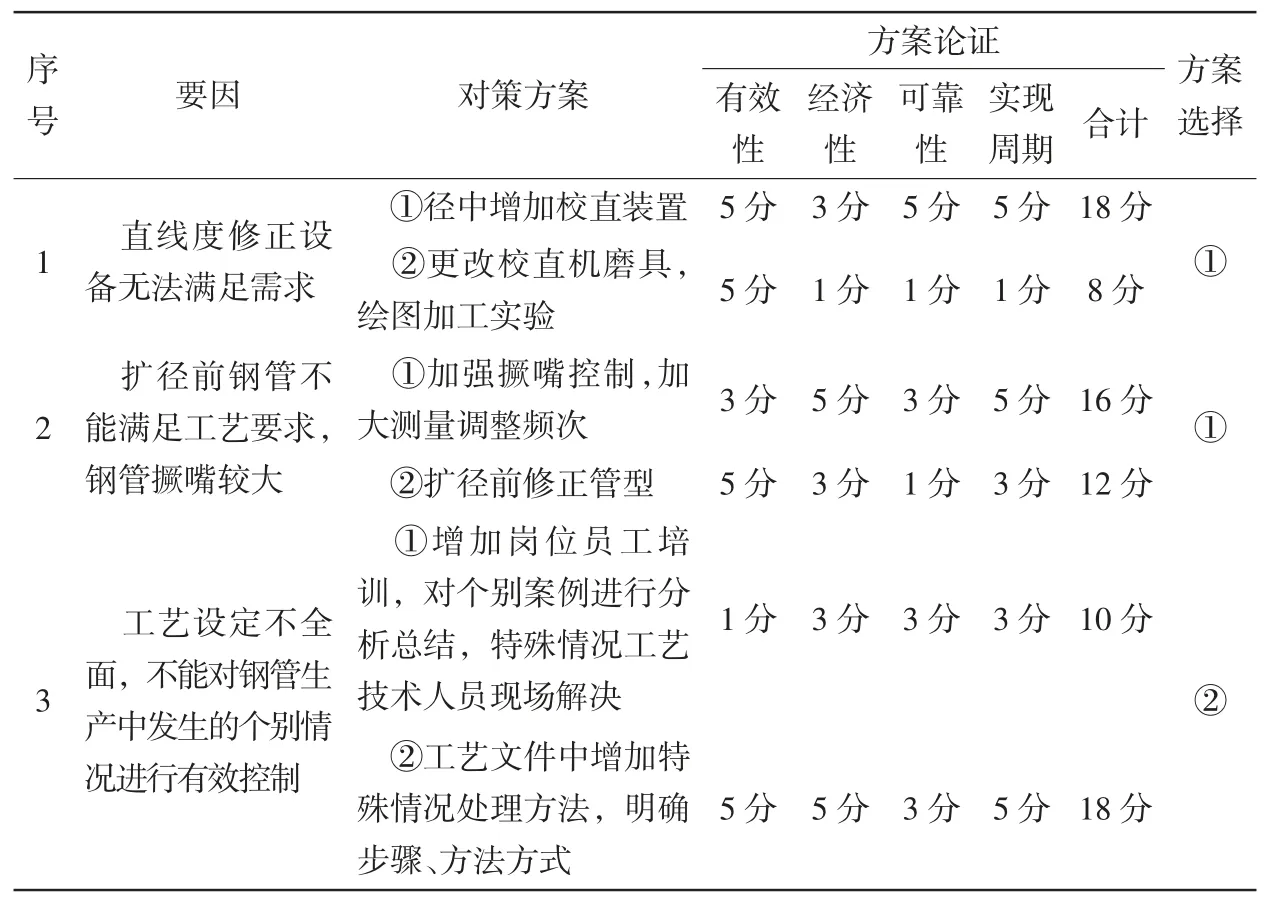

3 制定对策

通过要因确认将主要问题进行逐条梳理,为寻求应对措施,对要因中的影响因素进行逐条分析,得出对策方案,对策评价选择见表3。

4 改进措施

通过原因分析确认了影响小口径薄壁钢管直线度的主要原因是:①直线度修正设备无法满足需求;②扩径前钢管不能满足工艺要求,钢管撅嘴较大;③工艺设定不全,不能对钢管生产中发生的个别情况进行有效控制。针对主要原因,经过反复分析与研究,制定如下措施(表3):

表3 对策评价选择表

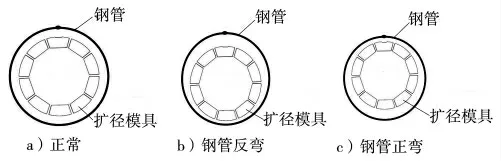

4.1 直线度修正设备无法满足需求改进措施

增加直线度修正辊,更改钢管与扩径头相对位置,图3 位钢管与扩径头示意图。扩径前钢管管型满足要求的情况下,扩径模具与钢管采用如图3a)所示的相对位置(钢管与扩径头同心),可以得到比较好的扩径后直线度;扩径前钢管噘嘴值较大时,如果使用正常方式扩径会造成钢管反弯,可以通过设备的调整实现如图3b)所示的钢管与扩径头的相对位置,增加焊缝相对180°位置变形量,修正扩径后钢管反弯;扩径前钢管噘嘴值较小时,扩径后容易出现正弯超标,可以通过设备的调整,实现如图3c)所示的钢管与扩径头的相对位置,增加焊缝位置的变形量,保证扩径后钢管正弯减少。

图3 钢管与扩径头示意

为达到调整目的,在现有扩径机上增加一个直线度修正辊,位置为夹送辊与扩径杆支撑装置之间,通过对修正辊高度的调节,改变钢管位置从而改变钢管与扩径头相对位置,可以在一定程度上影响钢管直线度。

4.2 扩径前钢管不能满足工艺要求、钢管撅嘴较大改进措施

将扩径前钢管撅嘴控制在合理范围内,主要控制措施:①减少预弯直边量调节范围,控制板边弦高值;②固定成型压制参数,减少来自原料的影响,固定前三步下压量,根据前三步情况调整后面压制参数;③调整预焊合拢辊伸出量,减少来自预焊的影响;④根据焊接前后钢管管型变化量控制预焊后钢管噘嘴控制范围(按照外焊后钢管噘嘴控制在+0.5~+2.0)。

4.3 工艺设定不全面控制改进措施

针对整体趋势为扩径后钢管反弯较多,正弯情况较少,从以下6 个方面对设备工艺参数进行控制。

(1)逐根测量钢管的撅嘴,并记录相关数据,直到连续测量3 根钢管均满足工艺参数表控制要求后,方可恢复正常的测量频次,撅嘴值超过3.0 需对设备参数进行调整。

(2)将钢管送进扩径头,若钢管反弯,在工艺允许范围内提高夹持车夹钳高度或降低扩径杆基座高度(若钢管正弯,则反向调整)。

(3)若钢管反弯,通过分步降的方法调型:将“机器参数”界面中的“直度”调整为:10(mm)×2,“步长”调整为:2(mm)×10。此时使用自动模式扩管时,“夹钳高度”在设定高度的基础上上升20 mm,且每扩一步,夹钳下降2 mm,直至“夹钳高度”降至设定值。

(4)直度调型还可通过夹送辊垫片厚度来调整(正弯加垫片;反之减垫片),此种方法的调型效果最为明显。

(5)为保证较高的钢管椭圆度一通率,扩径多采用分步扩径方式,如出现撅嘴较大直线度不理想的情况,需使用一次扩径方式扩径且将钢管前支撑适当降低,此方法对直线度有较理想的修正作用,经过试验整管修正值为4~5 mm。

(6)对于撅嘴值特别大的钢管,需使用手动方式由管中向两端扩径。

5 应用效果

(1)通过对设备的调整,修正扩径头与钢管的高度,钢管扩径前噘嘴的控制,工艺合理的设定,比以前小口径薄壁钢管直线度合格率明显提高,小口径薄壁钢管的直线度合格率从97.34%提高到100%。

(2)通过项目实施后钢管直线度控制在18 mm 以内,钢管直线度大幅下降。