质量式智能型喷油泵试验台关键技术研究与应用

2022-04-22戴俊魏云平张凤梅

戴俊,魏云平,张凤梅

(唐山学院河北省智能装备数字化设计及过程仿真重点实验室,河北唐山,063000)

0 前言

目前我国很多行业、部门所使用的喷油泵试验台量油装置还普遍沿用传统的量筒容积式测量方法,靠人工测量读取数值,测量时间长,测量误差大。近年来,也有一些生产厂家在国外产品的基础上,研制了微机量油、数屏显示的新型喷油泵试验台,但大多还是沿用容积式或重量式测量方式,无法避免燃油的容积、重量受温度、重力等环境因素的影响,致使喷油量的测量在不同地点、不同温度下存在测量误差,从而影响采集数据的准确性和客观性。另一方面,目前国内喷油泵试验台普遍采用独立的计量系统,无法保证多工位测量时喷油泵计量的统一,不适于油泵生产厂家采用标准喷油器、泵的大批量、专业化生产。

本文通过对喷油泵试验台量油、计量、供油、控制等系统的关键技术研究,实现喷油泵高精度、连续性、自动化、智能化检测,提高生产效率;节约燃油用量,减少污染,对环境保护起到了积极的推进作用。

1 关键技术及方案

1.1 质量式智能型喷油泵试验台的整体结构

喷油泵试验台主要由供油系统、量油系统、计量系统、控制系统、机械传动系统及辅助装置等组成,整体结构如图1所示。

图1 2PSD110X 喷油泵试验台机构简图

1.2 试验台工作原理

试验台工作时所需要的动力由变频调速电机提供,当供油系统中通过程控使油温达到规定工作温度40℃时,启动主机,燃油经过喷油泵—高压油管—喷油器—消泡器,进入量油系统,由CPU的控制的下计量系统完成喷油量的自动计量并判断被试油泵是否合格。

1.3 试验台组成系统设计

1.3.1 程控调节的供油系统设计

包括燃油箱、油泵电机组、高压油路、加热器、冷却器、温度传感器等。系统的燃油回路采用压力调定回路,供油压力通过定量泵、溢压阀调定,并用蓄能器吸收喷油泵工作时产生的压力脉冲,保证试验台在恒定压力下提供稳定的输油量。可自动调节油温,当试验油温与标准工作油温相差±2℃时电子电气控制系统能自动加热或自动冷却。

通过对喷油泵的供油压力稳定性研究发现,燃油供应系统一般情况下由输油泵和溢流阀调节系统保障供油压力恒定,在两种情况下这一简单系统呈现出不足:不同的喷油泵型号要求不同的供油压力,在这种情况下需要根据泵型人工重新设定压力调节阀,经常出现漏调或压力调整不准。同时由于实际工作中,同时工作的喷油泵数量是不确定的,这种情况造成了供油系统的负荷不确定,机械调压阀的迟滞特性造成供油压力不稳定,较大的影响喷油泵的试验结果。

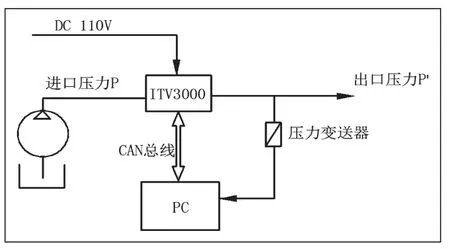

如图2所示,供油系统设计中采用供油压力闭环总线控制,在ITV3000系列总线控制比例调节阀的支持下,计算机可以通过CAN总线控制阀的出口压力,另一方面,系统供油压力通过压力变送器反馈给计算机控制系统,形成一个供油压力闭环总线控制系统,方便地实现系统的压力程控调节,保证供油压力的恒定。设备的使用者只需在计算机操作界面上选择泵的型号,确认后供油系统就可自动输出相应的供油压力。

图2 供油系统控制示意图

1.3.2 质量式量油系统设计

基于理论分析的基础上,针对喷油泵试验台中的关键的部位量油装置进行了重新研究和设计,去除了传统的玻璃量筒容积测量法,采用了质量式量油装置。采用了外置电容式电子天平来称量燃油的质量,油压、油温、和转速信号由相应传感器采集,经放大后输入计算机打印输出。质量称量中消除了重力、温度、残余油量等外界因素的的影响,大大提高了喷油量测量数据的准确性和可靠性。

1.3.3 分时共享的计量系统设计

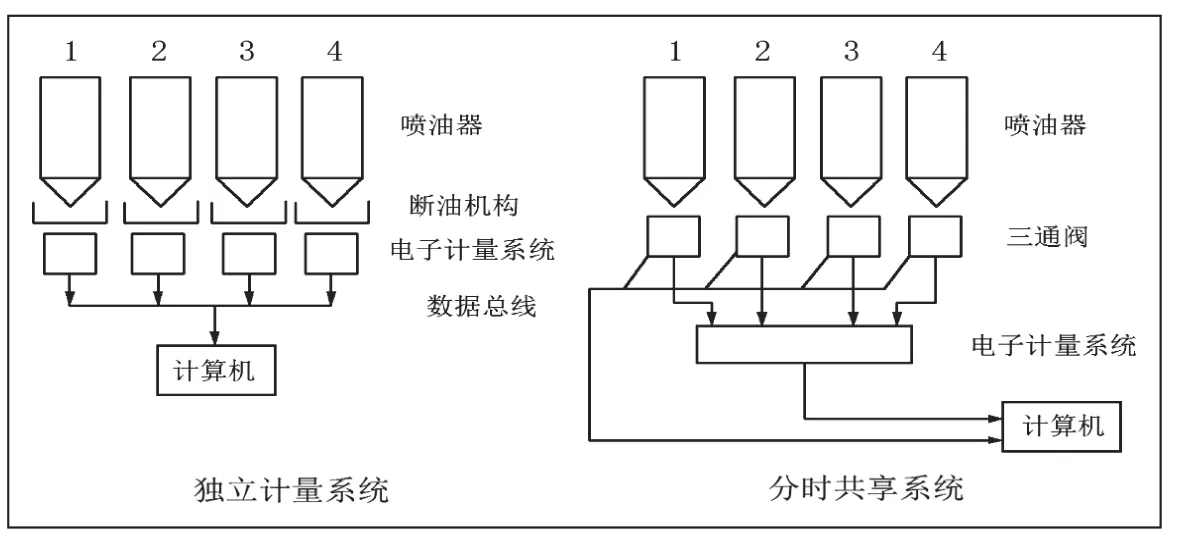

喷油泵试验台一般为多工位式,单体泵为1~4工位,组合泵为4~12工位。传统设计中一套计量传感系统控制一个工位,这样虽然整个计量系统结构设计上简单,数据处理上也简单,但是由于传感器件自身计量误差的影响,客观就存在不同的工位间计量标准会有所不同,这实际还是没有完全摆脱传统玻璃量筒计量方法的影子。设两个工位检测中,传感器的计量误差为±e,则该系统的理论误差为2e。

计量系统设计中采用分时共享系统如图3所示,试验台的所有工位由一套计量系统来控制,分时段由三通阀向电子计量系统供油,这样每一时段计量系统的输出增量Δm即为该工位的检测结果。解决了传统独立计量系统中每个工位都独享一套计量传感系统所形成的不同的工位间具有不同的计量标准的问题。

图3 分时共享系统与独立计量系统的比较

1.3.4 智能化控制系统设计

为了实现操作自动化、检测自动化的目标,运用单片机开发系统和电路设计技术搭建了以89C52单片机为控制核心的控制系统的构架,采用自上而下的模块化设计方法开发了“喷油泵试验台软件系统”,对喷油量、主轴转速、压力、温度进行控制,均采用LCD数字屏显示,喷油转速和转速预置由键盘设定,可根据喷油泵调试需要预置任一喷油次数,任一转速,显示直观清晰,操作方便。

2 与当前国内同类技术主要参数、效益、市场竞争力的比较

2.1 与传统量油装置喷油量对比

系统测试了在不同转速和不同喷油压力下的喷油量,本项目研究成果质量式量油系统与传统的容积式量油系统进行对比。取标定转速为750 r/min,标定喷油压力为17.5MPa,喷油次数为200次,试验结果如表1所示。

表1 标定转速下(750r/min)系统喷油量对比

根据表1中数据,运用概率论和数理统计的方法进行误差分析,比较两种系统的极限误差和相对误差,计算分析结果如表2所示。

表2 系统测量误差的分析比较

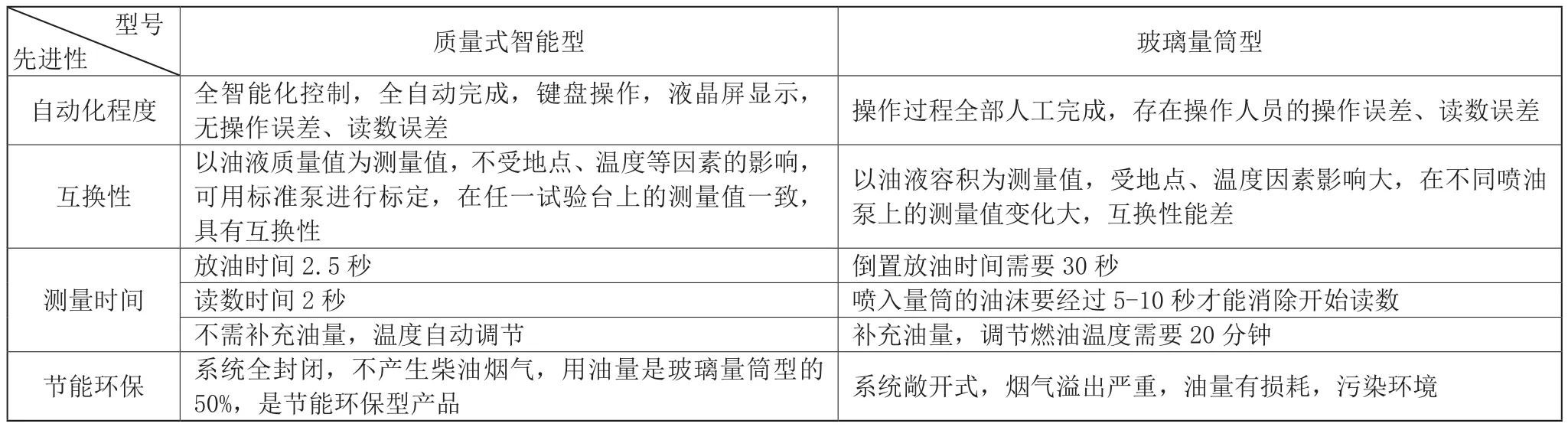

2.2 先进性对比

质量式智能型量油装置在自动化程度、互换性、测量时间和节能环保等方面具备突出优势,详见表3。

表3 先进性对比

3 总结

(1)在理论研究和统计分析的基础上,突破了传统的容积式测量方法,设计了质量式量油装置,采用质量称量的方法,消除了重力、温度的影响,提高了测量精度及稳定性。

(2)计量系统设计中采用了分时共享系统,各工位共享一套计量传感系统,通过三通阀分时段向电子计量系统供油,保证了每一时段计量系统的输出增量即为该工位的检测结果,解决了不同工位间具有不同的计量装置,存在不同的计量标准的问题。

(3)设计了以89C52单片机为核心的自动控制系统的构架,开发了“喷油泵试验台软件系统”,搭建了量油测控系统的数据采集、工况预置、动态显示的综合性控制平台,实现了检测过程的自动化、智能化。