新疆盖孜水电站蜗壳充水保压打压顺序分析

2022-04-22钱军刚

钱军刚

(新疆水利水电勘测设计研究院,乌鲁木齐 830000)

1 工程概况

盖孜水电站工程位于阿克陶县境内,盖孜河布仑口—公格尔水电站工程下游,是《喀什噶尔河流域盖孜河中游河段水电规划报告》中推荐的“一库五级”开发的第二个梯级。电站首部衔接布仑口—公格尔水电站尾水位2 625.00 m,下游设计尾水位为2 254.06 m,电站发电额定水头为347 m,装机容量为116 MW,保证出力为38.3 MW,多年平均年发电量为3.83亿kW·h,装机利用时间为3 308 h。

电站由引水调节池、引水闸、退水闸、连接池、发电引水系统、厂房、尾水明渠等建筑物组成[1-2]。电站采用“一洞三机”的布置方式,盖孜水电站工程等别为Ⅲ等工程,其规模为中型[3]。引水调节池、引水闸、退水闸、连接池、发电引水系统进水口、发电引水洞、水电站厂房、尾水明渠为3级建筑物;次要建筑物为4级建筑物;临时建筑物为5级建筑物。根据《1/400万中国地震动参数区划图》(GB 18360—2015),工程区50年超越概率10%的地震动峰值加速度为0.3g,对应地震基本烈度值为Ⅷ度。

金属蜗壳[4]一般按承受全部设计内水压力设计及制造[1],保压值的确定关系效益及机组正常运行[5-7]。参照国内部分类似水电站保压值[7]的取值(见表1),基本均在静水头的80%以上。初步假定蜗壳在3.2 MPa的充水保压值下浇筑外围混凝土,计算分析蜗壳和外围混凝土结构[8]在厂房施工期和发电运行期的应力、变形状态[5]。

表1 国内部分电站蜗壳充水保压计算参数

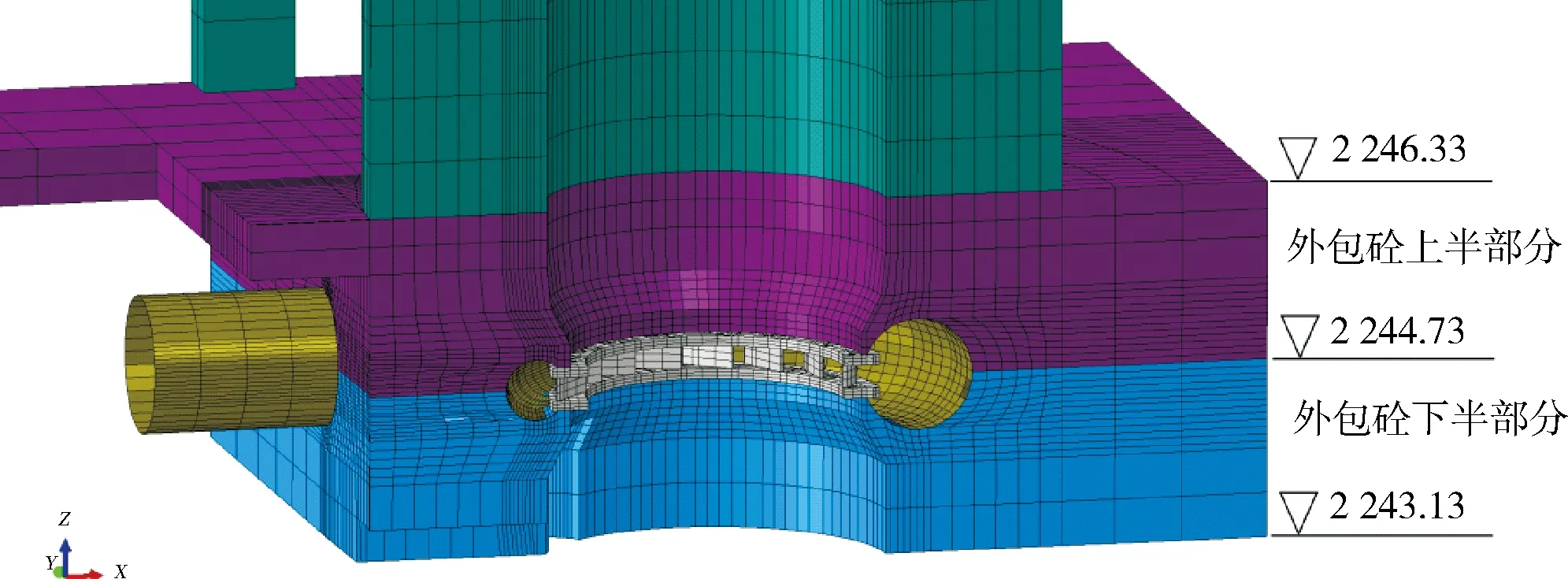

为研究蜗壳下半部外包混凝土(见图1、图2)浇筑与蜗壳打压顺序[9-11]的先后对结构受力影响,设定2种工况:

图1 蜗壳及外包混凝土细部横剖面示意

图2 蜗壳及钢板厚度分区示意

1) 工况1,先浇筑蜗壳下半部分外包混凝土,再进行蜗壳打压;

2) 工况2,先蜗壳打压,再浇筑蜗壳外包混凝土,上、下部混凝土同时浇筑。

通过过蜗壳蜗壳与外包混凝土之间的接触状态、外包混凝土的应力状态、蜗壳的应力和变形3个方面综合对比分析,确定打压顺序。

2 蜗壳充水保压打压顺序分析计算

在初拟3.2 MPa充水保压值下,通过三维有限元计算工况1(先浇筑下部混凝土再蜗壳打压工况)与工况2(先蜗壳打压再浇筑混凝土工况)在充水发电运行期(内水为346.33 m、373.77 m和448.8 m水头)蜗壳与外包混凝土之间接触状态、外包混凝土的应力状态、蜗壳的应力和变形3个方面的计算对比分析,从而综合分析确定打压顺序。

2.1 蜗壳与外包混凝土之间的接触状态对比

在初拟3.2 MPa充水保压值下,通过三维有限元分别对工况1(先浇筑下部混凝土再蜗壳打压工况)与工况2(先蜗壳打压再浇筑混凝土工况)在充水发电运行期(内水为346.33 m、373.77 m和448.8 m水头)蜗壳与外包混凝土之间接触状态进行计算。

1) 工况1(先浇筑下部混凝土再蜗壳打压工况)

在保压水头作用下,座环及其附近的壳体将与下部混凝土脱开,出现约0.2 mm的缝隙。在蜗壳保压值卸除后,30 mm厚的壳体与上部混凝土脱开的缝隙最大,最大值约0.6 mm。充水发电运行期(内水为346.33 m、373.77 m和448.8 m水头),大部分壳体与混凝土之间的缝隙闭合,内水压力越高,闭合的范围越大。但是,坐环及16 mm厚蜗壳的部分区域与外包混凝土之间的缝隙一直存在(图2以4.5 MPa为例)。蜗壳的绝大多部分区域与混凝土之间的接触压力小于2 MPa,蜗壳腰线与上半部分混凝土的接触压力略大,达到6 MPa。

座环A、B、C、D点和蜗壳E、F、G、H、J点,在蜗壳打压后仅壳体上的H点没有与混凝土脱开,其余各点均与混凝土脱开。在346.33 m、373.77 m和448.8 m水头运行时,座环上A、B、C、D均与下部混凝土脱开,缝隙随着内水压力升高而增大,D点与混凝土之间的缝隙最大达到0.27 mm。在346.33 m水头运行时,壳体G、J点与下部混凝土之间脱开,G点(位于16 mm厚蜗壳)与混凝土之间的缝隙值为0.06 mm,壳体其余点与混凝土之间的缝隙闭合;在373.77 m和448.8 m水头运行时,G点仍与混凝土脱开,但缝隙宽度逐渐减小至0.03 mm,壳体其余点与混凝土之间的缝隙闭合。

2) 工况2(先蜗壳打压再浇筑混凝土工况)

在蜗壳保压值卸除后,蜗壳与混凝土之间的绝大多数区域将脱开、出现缝隙,腰线附近缝隙宽约0.3 mm,在蜗壳上部缝隙宽约0.2 mm,蜗壳下部缝隙宽约0.1 mm。充水发电运行期(内水为346.33 m、373.77 m和448.8 m水头),绝大多部分壳体与混凝土之间的缝隙闭合。

运行期混凝土与蜗壳之间的缝隙闭合范围,明显大于工况1(先浇筑下部混凝土再打压的工况)。未出现工况1蜗壳腰线附近的混凝土应力集中现象。

座环A、B、C、D点和蜗壳E、F、G、H、J点,在346.33 m、373.77 m和448.8 m水头运行时,座环上A、B、C、D均与下部混凝土脱开,缝隙随着内水压力升高而增大,D点与混凝土之间的缝隙最大达到0.07 mm,该数值明显小于工况1。在346.33 m水头运行时,壳体仅G点与下部混凝土之间脱开,G点与混凝土之间的缝隙值为0.01 mm;在448.8 m水头运行时,G点与混凝土之间的缝隙闭合。

2.2 外包混凝土的应力状态对比

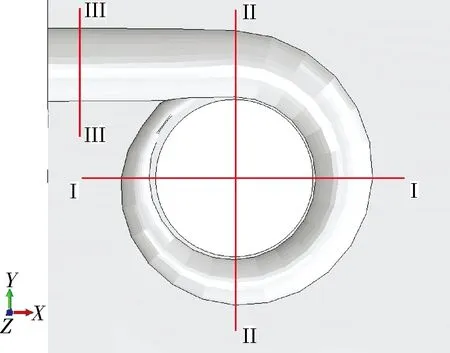

在外包混凝土上选取了3个典型剖面I-I、II-II、III-III(如图3所示),分析2个工况下外包混凝土的应力状态。

图3 典型断面及特征点示意

1) 工况1(先浇筑下部混凝土再蜗壳打压工况)

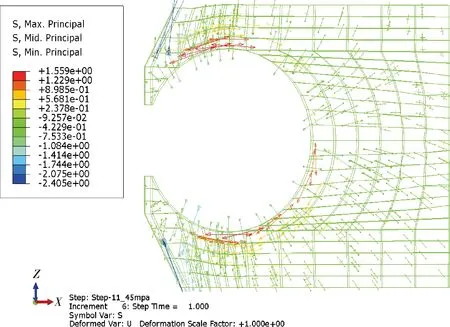

蜗壳下部混凝土的第一主应力(主拉应力)情况,混凝土拉应力在4.5 MPa运行工况(内水压力为448.8 m水头)最大,因此,外包混凝土应力主要考察该工况的成果。

在外包混凝土上选取了3个典型剖面I-I、II-II、III-III,3个剖面上的主拉应力方向基本是沿蜗壳环向,最大拉应力发生在与蜗壳顶、底接触的部位的浅层区域,I-I剖面最大拉应力为1.6 MPa、II-II剖面最大拉应力为2.0 MPa、III-III最大拉应力为2.2 MPa。

蜗壳I-I、II-II剖面上混凝土拉应力超过1 MPa的区域仅见于与蜗壳顶、底接触的浅层区域,进水段III-III剖面下部超过1 MPa的区域略大,因有支架造成了应力集中。绝大多区域的混凝土压应力小于3 MPa,超过此值的区域仅见于混凝土角缘应力集中处。外包混凝土受力钢筋的配筋方向应沿蜗壳和进水段的环向配置。外包混凝土内不会产生大范围受力破坏区,不会发生由内贯穿至混凝土结构表面的开裂。

2) 工况2(先蜗壳打压再浇筑混凝土工况)

蜗壳包混凝土的第一主应力(主拉应力)在4.5 MPa运行工况最大。3个剖面上的主拉应力方向基本是沿蜗壳环向,最大拉应力发生在与蜗壳顶、底靠近水轮机中心线一侧接触的部位的浅层区域,I-I剖面最大拉应力为1.8 MPa、II-II剖面最大拉应力为2.3 MPa、III-III最大拉应力为2.8 MPa。本工况混凝土和蜗壳的接触比工况1紧密,混凝土分担了更多的内水压力,故混凝土拉应力比工况1大,具体情况是:I-I剖面拉应力大0.2 MPa,II-II剖面拉应力大0.3 MPa,III-III剖面拉应力大0.5 MPa。

混凝土拉应力超过1 MPa的区域仅见于与蜗壳顶、底或进水段直管接触的浅层区域,绝大多区域的混凝土压应力小于3 MPa,超过此值的区域仅见于混凝土角缘应力集中处。混凝土压应力较大的区域主要位于外包混凝土结构表面的转折处和与座环和蜗壳接触的浅层区域,外包混凝土受力钢筋的配筋方向应沿蜗壳和进水段的环向配置,外包混凝土内不会产生大范围受力破坏区,不会发生由内贯穿至混凝土结构表面的开裂。

2.3 蜗壳的应力和变形对比

主要对金属结构在蜗壳打压期明管状态的MISES应力状况及变形进行考察。

1) 工况1(先浇筑下部混凝土再蜗壳打压工况)

绝大多数部位的MISES应力小于80 MPa,个别应力集中部位的应力较大,但不超过158 MPa。内水为346.33 m、373.77 m和448.8 m水头运行期金属结构的MISES绝大多数部位应力小于90 MPa,最大MISES应力均小于材料设计强度。

在448.8 m水头运行时30 mm厚壳体和进水段直管顶部的位移最大,最大值接近0.5 mm。4.5 MPa运行时蜗壳I-I、II-II2个剖面壳体的位移分布规律基本相同:壳体在内水压力作用下沿径向向外变形,蜗壳上部的位移最大。

2) 工况2(先蜗壳打压再浇筑混凝土工况)

绝大多数范围的MISES应力小于90 MPa,仅在及少数结构角缘因应力集中而应力较大,最大应力为182 MPa。金属结构的最大MISES应力均小于材料设计强度。

在448.8 m水头运行时的位移最大,进水段直管段腰线附近沿径向向外的位移最大值接近0.8 mm,30 mm厚蜗壳壳体沿径向向外的位移约0.2 mm。4.5 MPa运行时蜗壳I-I、II-II 2个剖面壳体侧面的位移最大,在内水压力作用下基本沿径向向外变形。此外,I-I剖面蜗壳顶部向外的变形也较大。

2.4 打压顺序的对比分析

1) 通过计算分析表明,低水头运行时蜗壳与混凝土接触的紧密程度比高水头运行时弱,故对比在最小运行水头为346.33 m时2个工况的蜗壳与混凝土的接触状态可见,工况1蜗壳与下部混凝土之间脱开的范围比工况2大,工况2混凝土与蜗壳之间的贴合比工况1更紧密(见图4、图5)。

工况1

工况1

2) 运行水头越高,蜗壳及外包混凝土中的应力越大,故对比在蜗壳承受最大内水压力时(水头448.8 m,正常运行+水锤)2个工况的外包混凝土应力,以I-I剖面为例(见图6),工况2外包混凝土中最大拉应力比工况1大0.25 MPa。蜗壳I-I剖面MISE应力变化过程的两个工况对比(见图7),剖面上最大应力点均临近蜗壳与座环连接处,工况1的应力最大值为91 MPa,工况2的应力最大值为82 MPa。工况2蜗壳与混凝土之间的贴合比工况1紧密,因此,工况2的外包混凝土更多地分担了蜗壳内水压力,工况2的外包混凝土应力略大于工况1,工况2的蜗壳应力略小于工况1。

工况1

工况1

通过拟定在3.2 MPa保压值下,通过三维有限元计算,对工况1(先浇筑下部混凝土再蜗壳打压工况)与工况2(先蜗壳打压再浇筑混凝土工况),在充水发电运行期蜗壳与外包混凝土之间接触状态、外包混凝土的应力状态、蜗壳的应力和变形3个方面计算对比分析,工况2优于工况1。工程采用先蜗壳打压再浇筑混凝土的方式。

3 结语

采用有限元计算分析保压蜗壳的打压顺序,通过工况1(先浇筑蜗壳下半部分外包混凝土,再进行蜗壳打压)与工况2(先蜗壳打压,再浇筑蜗壳外包混凝土,上、下部混凝土同时浇筑)在充水发电运行期蜗壳与外包混凝土之间接触状态、外包混凝土的应力状态、蜗壳的应力和变形3个方面的对比计算结果,工况2优于工况1,工程采用先蜗壳打压再浇筑混凝土的打压方式,与相似工程实例的打压顺序一致并得出一般规律和结论,为工程后续分析计算确定保压值及结构的配筋方案[8]提供了前提条件。