复杂岩溶区转体施工桥梁桩基施工技术

2022-04-22徐旺兴

徐旺兴

本文以龙岩大桥为例,研究复杂岩溶区穿越多层溶洞桩基施工技术,分析旋挖钻分级钻进、全护筒分级跟进、溶洞处理等施工工艺,以解决巨大转体重量和偏载下岩溶地区桩基施工难题。

一、工程概况

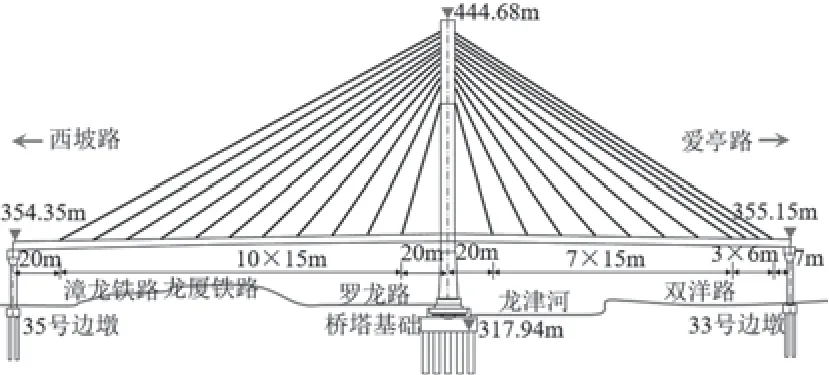

龙岩大桥是一座混凝土独塔钢箱梁斜拉桥,如图1所示。其位于福建龙岩市城中岩溶区,地质条件错综复杂,溶洞、土洞及岩溶裂隙发达。为跨越龙厦铁路和漳龙铁路、2条城市道路及龙津河,采用转体施,最大转体重量达2.366万吨,绝大部分荷载由桩基承担。

图1 龙岩大桥布置

该桥地质钻探结果表明:桩基持力岩层内水平向呈贯通趋势,第2层单个溶洞最大高度达到29.6m,腔内富水,填充物流动性大。因此,溶洞处理难度大,溶洞内易发生漏浆,存在塌孔的风险。为了避免桥塔施工、结构转体以及成桥阶段整体塌陷,设计要求16根钻孔桩穿透两或三层溶洞,嵌入最下层溶洞下面的基岩,属于岩溶地区超长灌注桩。

二、施工方案

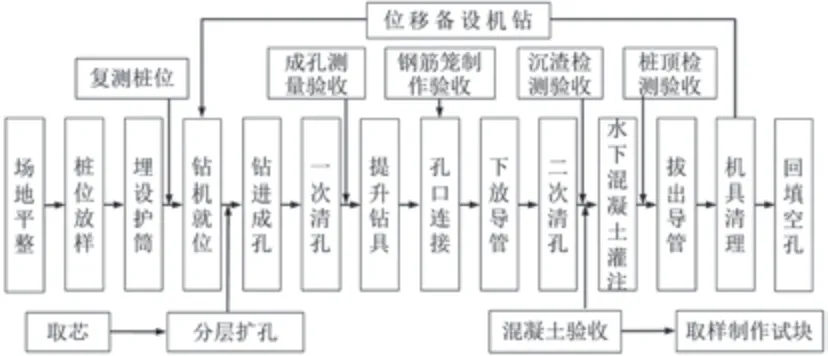

因附近龙厦铁路和赣龙铁路线桥梁桩基础的大部分嵌固在第二层溶洞的顶部岩层内,为了确保既有铁路桥梁基础的安全,采用钻孔高效、环保、转场移位快速的旋挖钻施工。考虑到溶腔高度大、岩石裂隙十分发育,采用旋挖钻配合钢护筒穿过溶洞的方法。最终工艺流程如图2所示。

图2 施工工艺流程

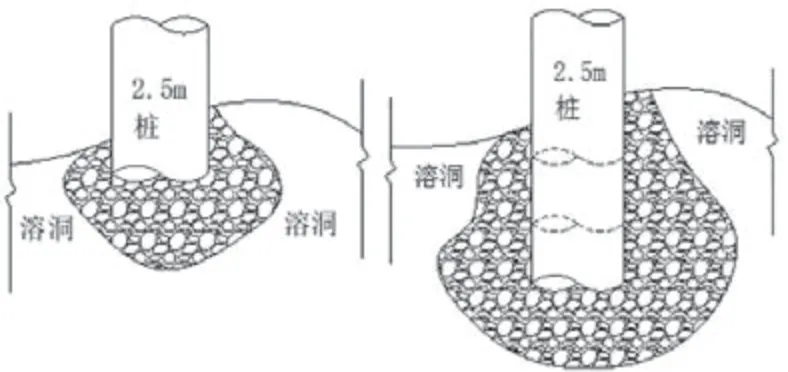

对于短桩,设计桩长为25m~31m,下钢护筒至岩层。采用旋挖钻分级钻进成孔,初步确定分为1.5m、1.8m、2.0m、2.5m等几级。

穿越两层溶洞的桩基,工序为:钢护筒(外径3.05m)振动锤击至基岩面→旋挖钻孔(直径3m)至基岩面→继续旋挖钻孔(直径2.7m)至第二层溶洞底→液压护筒驱动器下护筒(外径2.65m)至二层溶洞底→旋挖至成孔(直径2.5m)→潜水员割断溶洞上部钢护筒(约50m处)→下钢筋笼、清孔、灌注混凝土。

对于穿越三层溶洞的桩基需在旋挖钻孔至第二层溶洞底再次旋挖钻孔。对于穿特大溶洞的桩基,需采用扩孔钻头进行特殊处理。

桩基外护筒均使用220t履带吊配合240kw振动锤振动下放至基岩面,为避免成桩破坏和溶洞土洞塌陷,钢护筒不拔除。

三、关键技术

1.孔口处理

为保证钢护筒顺利下放到指定位置,孔口处采用“两级护筒,扩孔跟进”下放钢护筒。即外层为措施护筒,内层为工作钢护筒,措施护筒高3m,比工作护筒直径大10cm。

2.桩底预注浆

当设计桩底岩层破碎、裂隙和溶洞串联时,需采用预注浆处理措施加强桩底完整性,保证桩底注浆范围覆盖整个桩底持力层,设计采用三孔注浆。注浆孔采用钻机沿桩基外径均匀钻孔,并采用套管逐级跟进至注浆范围顶面。成孔后立即利用钻杆孔底通水清孔,直至孔口泛出的清水中基本无细砂。

注浆采用六分管桩底注浆,即将注浆管下放至孔底,并在孔底5m范围内设置花管。浆管上端露出地面50cm至1m,以利于注浆。注浆管下放完成后立即进行封孔,以避免孔口杂物落入注浆孔,保证注浆孔内压力。注浆要在封孔完成48h之后连续进行,以确保封孔的严密性。注浆终止压力为5MPa~8MPa,注浆终止持荷时间5min。压浆流量不宜超过75L/min。

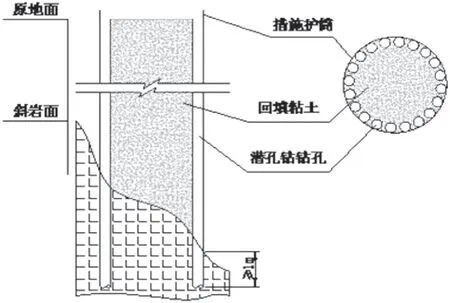

3.斜面岩层偏孔防治

为有效解决钻进偏孔问题,设计采用履带式潜孔钻进行斜面沿预钻孔施工,如图3所示。综合分析偏孔程度及岩面硬度,普通回填复钻无法纠偏时,考虑采用潜孔钻辅助纠偏。为防止潜孔钻钻进过程中出现甩杆现象,必须将钻孔进行回填至原地面。回填后沿措施护筒内侧均匀钻孔,破坏桩基范围内的斜岩面,再进行复钻施工时。对于深层溶洞底面的斜岩面,由于深度较深,采取普通回填复钻方式进行纠偏。

图3 潜孔钻处理斜面岩示意

4.溶洞和土洞处理

(1)土洞处理

土洞施工时优先选择预注浆造壁方式,避免引起地表坍塌。采用地质勘探钻进在桩基周围进行钻孔施工,并及时跟进pvc套管,防止钻孔坍塌,钻孔深度应穿过最低层土洞底板1m左右,以保证注浆效果。采用高压旋喷射流使注浆剂与土洞填充料充分搅拌,形成强度不低于1MPa的止水帷幕结构,保证桩基范围内施工时不受外部软-流塑状粘土影响。

如果在钻进过程中遇到设计图纸及地勘资料以外的土洞,则采取抛填片石、袋装粘土和袋装水泥的方式进行土洞处理。

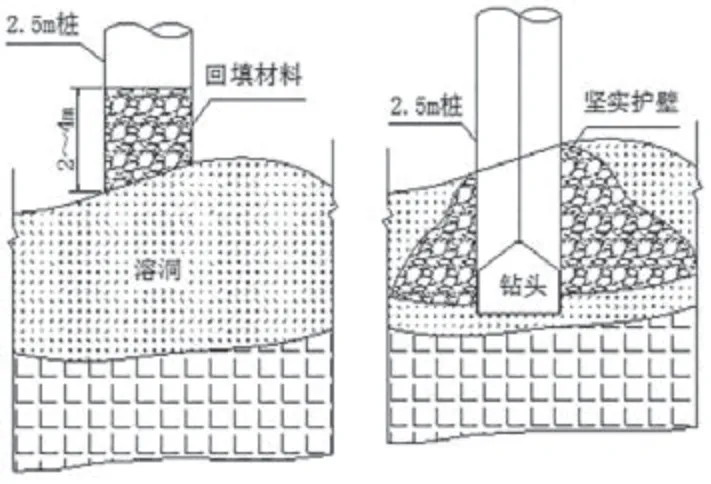

(2)浅层溶洞

半填充溶洞或空洞的桩位可采用超前钻孔,预处理空洞的方式进行处理,如图4所示。利用地质勘探用小钻头进行正循环超前钻,钻穿溶洞顶板至溶洞底板后,跟进等直径PVC管至溶洞顶板,按照桩底预注浆方式下放六分管至溶洞底板位置,然后往溶洞内灌中、粗砂,再通过六分管向溶洞内小压力注水泥浆,注浆压力控制在不超过0.5MPa,防止地面拱起,对周边建筑造成影响。注浆以孔口冒浆体与注入水泥浆有基本相同组成及密度为准,在注浆完成48h且待浆液凝固后,方可进行桩基施工。

对于一般型溶洞,钢护筒跟进施工困难,设计采用人工造壁方式进行处理,其处理流程如图4所示。为保证后期钻进及混凝土灌注过程不塌孔、不断桩,应加大片石及袋装水泥的投入量,形成坚固的人工护壁,按3︰3︰1的比例回填片石、袋装粘土、袋装水泥(现场根据实际情况,可做适当调整)。为保证溶洞处理填充密实,采取多次反复冲砸处理,单次回填高度不宜过大,回填标高超过溶洞顶盖2~4m即可,用冲击钻将回填材料冲砸挤入溶洞空腔内。

图4 一般型溶洞处理流程

为保证人工造壁稳定,防止造壁过程中偏锤造成卡钻事故,造壁必须反复多次进行,即每次回填溶洞处理材料后回钻深度不得超过锤头全高(1.5m),采用不大于1.5m的小冲程进行回钻施工,反复回填、回钻挤压,直至钻进进尺难度明显加大(以100次冲击进尺不大于15cm为填充密实参考,实际根据不同的溶洞情况,现场确定)、形成坚实的人工护壁为止。然后按上述方法再次回填处理,如此循环往复进行,直至回填料能形成密实稳定的人工造壁结构,方可增大钻头进尺,进行深层溶洞处理。待确定整个溶洞处理完成后方可进行正常冲程钻进施工。

(3)深层大溶洞处理

深层溶洞埋深相对较深,处理困难,主要采取回填片石、袋装粘土和袋装水泥的方式进行人工造壁处理,其处理流程如图5所示。抛填片石、袋装粘土、袋装水泥比例按3:3:1(现场根据实际情况,可做适当调整)考虑;对较大的半填充溶洞或空洞可加抛长条方木,在大型空洞底部及侧面形成填充物的支撑,然后继续抛填袋装粘土、片石、袋装水泥并反复旋挖挤压,以形成人工造壁;此时抛填片石、袋装粘土、袋装水泥、长条方木比例按3:3:1:1考虑。为保证人工造壁结构稳定,回填料一定要少量多次,反复冲砸。由于中层溶洞高度较大,采用冲击钻冲击回填料时,无法保证底层填料冲砸密实,为保证造壁质量,对深层溶洞处理采取分层处理的方式,每次处理高度不超过冲击钻锤头高度(1.5m)。

图5 人工造壁处理

钻孔进入溶洞后,首次回填溶洞处理材料量必须保证回填高度高出溶洞顶板1m左右,采用冲击钻,用不大于1.5m的小冲程对回填料进行冲砸击实,采取轻砸快提原则,以保证钻头不是将回填片石击碎而是将回填料机密的效果,确保回填料向桩位四周进行扩散,同时控制钻头进尺,保证锤头不会完全进入溶洞,减少卡钻风险。首次钻进深度为溶洞顶板以下不大于1.5m,防止锤头完全进入溶洞后由于钻头倾斜导致卡钻。再次回填溶洞填料,重新钻进至溶洞顶板以下不大于1.5m,如此反复进行回天钻进处理,直至首层1.5m回填料填充密实(以100次冲击进尺不大于15cm为填充密实参考,实际根据不同的溶洞情况,现场确定)。首层1.5m处理完成后,进入下一段1.5m溶洞处理过程,依据首层溶洞处理方式,反复回填冲砸。如此循环施工,直至整个溶洞高度范围内形成完成稳定的人工造壁结构,才能转用旋挖钻进行桩基钻进施工。

对需要分层处理的大、中型溶洞,每造壁两层必须进行一次完全回填处理,即每造壁3m后必须回填溶洞填料至溶洞顶板以上不少于1m,重新钻进,确保上层造壁稳定后方可进入下层溶洞处理过程,以保证处理下层溶洞时孔壁不会坍塌。

待溶洞处理至洞底基岩面后,需进行混凝土回填,填满片石粘土处理过程中的缝隙,保证成孔清孔或灌注混凝土过程中不会出现漏浆、塌孔现象。回灌混凝土强度达到设计强度后,利用冲击钻采用不大于2m的小冲程进行回钻,检验人工造壁稳定性,进一步增强人工造壁稳定性,确保成孔质量。

四、结论

龙岩大桥桩基施工案例表明,采用旋挖分级钻进、全护筒跟进的工艺进行施工,可有效解决复杂岩溶区穿越多层溶洞桩基施工难题。本文的研究为工程实践提供了参考与经验,有助于溶洞钻孔施工技术的发展。