发泡法制备镁铝尖晶石空心球隔热材料

2022-04-21任威力杨道媛付延旭

任威力 杨道媛 王 瑞 江 桥 付延旭 刘 皓

郑州大学材料科学与工程学院 河南郑州450001

对于多孔隔热耐火材料,在其固相的物相组成及晶粒大小一定时,其热导率主要与气孔的多少、大小和分布相关,而这些又由制备方法所决定[1-10]。

隔热耐火材料中的空心球制品,其气孔主要由空心球骨料引入,基质部分气孔较少。为了保证空心球制品的强度,空心球与基质的比例不能太大[11-14]。因此,常规空心球制品的隔热性与强度之间存在矛盾。

在本工作中,以镁铝尖晶石空心球为骨料,拟采用发泡法制备镁铝尖晶石空心球隔热材料,主要研究镁铝尖晶石空心球骨料的颗粒级配和结合剂氧化铝溶胶加入量对试样性能的影响。

1 试验

1.1 原料

试验用主要原料有:粒度分别为0.6~0.9 mm、0.5~0.6 mm的两种镁铝尖晶石空心球,强度(20粒的平均值)分别为1.85和2.35 N,主要物相均为镁铝尖晶石(简称为MA)和少量MgO;Al2O3微粉,d50=2.38 μm,w(Al2O3)≥99.46%。其他辅料有w(Al2O3)=22%的工业纯氧化铝溶胶、化学纯十二烷基硫酸钠、分析纯羧甲基纤维素钠和分析纯十二醇。

1.2 试样制备

首先,在固定两种粒度的镁铝尖晶石空心球添加总量不变的前提下,设计了两种粒度的镁铝尖晶石空心球添加比例不同的A系列试样;然后,在试样A60的基础上设计了氧化铝溶胶加入量不同的B系列试样。以主料(镁铝尖晶石空心球和Al2O3微粉)量为100 g计的试样配比见表1。

表1 试样配比Table 1 Experimental formulations

以主料(镁铝尖晶石空心球和Al2O3微粉)量为100 g计的试样配比为例,先准确称取各种原料,然后按如下程序制备试样:

(1)制备稳泡剂-氧化铝溶胶溶液:分取1.792 7 g氧化铝溶胶和1.024 4 g水(用硝酸调节pH为2~3),将水加入氧化铝溶胶中将其稀释;分三次加入羧甲基纤维素钠,每次加入后都充分搅拌至羧甲基纤维素钠完全溶解;在温度高于24℃的条件下加入十二醇,充分搅拌至完全溶解并混合均匀。

(2)制备发泡液:先将十二烷基硫酸钠溶解于剩余的水中并搅拌均匀,再加入剩余的氧化铝溶胶搅拌均匀,然后加入制备好的稳泡剂-铝溶胶溶液搅拌均匀。

(3)制备发泡泥料:边搅拌边将Al2O3微粉加入发泡液中,充分搅拌至发泡良好、分散均匀。边搅拌边加入镁铝尖晶石空心球,搅拌均匀。

(4)成型、干燥及烧成:用40 mm×40 mm×40 mm和φ180 mm×20 mm的模具浇注成型。室温养护24 h,再在60℃养护10 h,然后小心脱模。在110℃烘箱中干燥10 h,然后在高温炉中按一定升温制度(室温~300℃,3℃·min-1;300~1 100℃,5℃·min-1;1 100~1 700℃,3℃·min-1)升温至1 700℃,保温3 h后随炉冷却至室温。

1.3 性能检测

按GB/T 2997—2000检测烧后试样的体积密度、显气孔率,按GB/T 5072—2008测试烧后试样的常温耐压强度。根据烧成前后试样尺寸计算试样的烧后线收缩率。按如下加热制度检测烧后试样的重烧线变化率:以3℃·min-1的速率升至300℃,以5℃·min-1的速率升至1 100℃,以3℃·min-1的速率升至1 600℃,然后在1 600℃保温3 h。用PBDR16-02P型平板导热仪检测烧后试样在1 200℃时的热导率。

用Philips X’pert Pro型X射线衍射仪分析烧后试样的物相组成;将试样切成薄片,然后用ZEISS EVO HD15型扫描电镜观察剖面的显微结构。

2 结果与讨论

2.1 镁铝尖晶石空心球颗粒级配的影响

镁铝尖晶石空心球颗粒级配不同的试样的XRD图谱见图1。可以看出:各试样的物相组成差别不大,主要物相均为镁铝尖晶石,并且都有少量的MgO和极少量的α-Al2O3。

图1 不同空心球颗粒级配试样的XRD图谱Fig.1 XRD patterns of samples prepared with hollow spheres of different particle size distributions

镁铝尖晶石空心球颗粒级配不同的试样的SEM照片见图2。从图2可以看出:除了镁铝尖晶石空心球引入的气孔外,基质中还有很多发泡形成的孔径在100μm左右的小气孔;随着0.5~0.6 mm空心球加入比例的增大,基质内的发泡气孔有变小和减少的趋势。

图2 空心球颗粒级配不同的试样截面的SEM照片Fig.2 Cross-section SEM images of samples prepared w ith hollow spheres of different particle size distributions

空心球颗粒级配不同的试样的各项性能见图3。可以看出:随着0.5~0.6 mm空心球加入比例的增大,试样的显气孔率和烧后线收缩率逐渐减小,体积密度、重烧线变化率、常温耐压强度和热导率逐渐增大;0.5~0.6 mm空心球加入量为60%(w)的试样A60的体积密度为1.13 g·cm-3,常温耐压强度为19.3 MPa,1 600℃保温3 h重烧线变化为0.22%,1 200℃的热导率为0.517 W·m-1·K-1。

图3 空心球颗粒级配不同的试样的各项性能Fig.3 Properties of sam p les prepared w ith hollow spheres of different particle size distributions

在烧成过程中,试样中残余自由水、结晶水和结构水的排出,有机物的分解和燃烧,以及高温烧结等,均导致试样发生收缩;同时,从一定温度开始,来自氧化铝微粉和氧化铝溶胶中的Al2O3与来自镁铝尖晶石中的游离MgO反应生成尖晶石,与尖晶石本身反应生成富铝尖晶石,均导致试样发生膨胀。可能因为烧成过程中的收缩效应大于膨胀效应,试样最终表现为收缩;而在1 600℃保温3 h重烧过程中,由于收缩效应已经很小,而膨胀效应仍然较大,试样最终表现为膨胀。

在两种粒度的空心球壁厚基本相同、二者加入总量一定时,随着小粒度空心球加入比例的增大,空心球空心部分的总体积减小;同时,空心球之间的堆积空隙减小,这导致堆积空隙内基质浆料中发泡形成的大气泡容易被排出,使基质的气孔变少变小。这二者共同作用,导致试样气孔率随小粒度空心球加入比例的增大而减小。

在物相组成相近时,试样气孔率越小,其体积密度和耐压强度越大。气孔率减小后,试样在烧成收缩过程中的可挤压空间减小,因此其烧成收缩减小;同时,试样在重烧膨胀过程中吸收膨胀的作用也减小,因此其重烧线变化(膨胀)增大。

2.2 氧化铝溶胶加入量的影响

2.2.1 物相组成

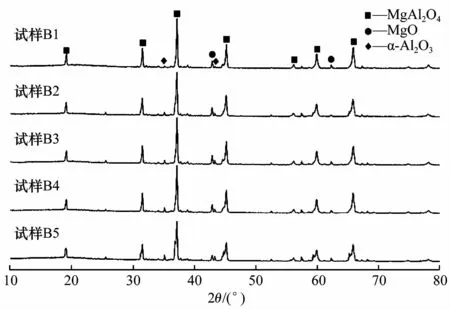

氧化铝溶胶加入量不同的试样的XRD图谱见图4。由图4可以看出:各试样的物相组成差别不大,主要物相均为镁铝尖晶石,并且都有少量的MgO和α-Al2O3。

图4 氧化铝溶胶加入量不同的试样的XRD图谱Fig.4 XRD patterns of samples prepared w ith different alumina soladditions

2.2.2 显微结构

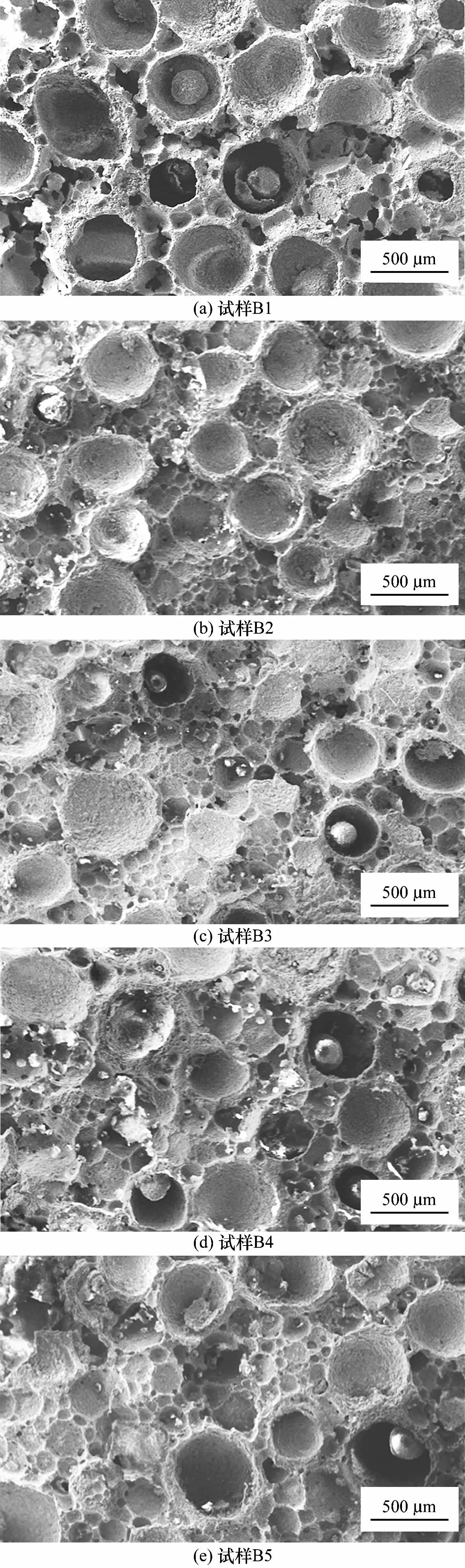

氧化铝溶胶加入量不同的试样剖面的SEM照片见图5。可以看出:随着氧化铝溶胶加入量的增加,基质中的气孔增多。这可能是因为,随着氧化铝溶胶加入量增加,基质的黏度和稳定性提高,发泡产生的气泡更加稳定。

图5 氧化铝溶胶加入量不同的试样截面的SEM照片Fig.5 Cross-section SEM images of sam p les p repared w ith different a lumina sol additions

2.2.3 性能

氧化铝溶胶加入量不同的试样的各项性能见图6。可以看出:随着氧化铝溶胶加入量的增加,试样的显气孔率和烧后线收缩率逐渐增大,体积密度、重烧线变化率和耐压强度逐渐减小;每100 g主料中氧化铝溶胶加入量为16.188 7 g的试样B5的显气孔率为69.7%,常温耐压强度为7.1 MPa,1 600℃保温3 h条件下的重烧线变化为0.05%。

图6 氧化铝溶胶加入量不同试样的各项性能Fig.6 Properties of samples w ith different alumina sol additions

3 结论

(1)随着0.5~0.6 mm空心球加入比例的增大,试样的显气孔率和烧后线收缩率逐渐减小,体积密度、重烧线变化、常温耐压强度和热导率逐渐增大。0.6~0.9 mm空心球加入量为0,0.5~0.6 mm空心球加入量为60%(w),每100 g主料中氧化铝溶胶加入量为13.972 7 g的试样的体积密度为1.13 g·cm-3,常温耐压强度为19.3 MPa,1 600℃保温3 h重烧线变化率为0.22%,1 200℃时的热导率为0.517 W·m-1·K-1。

(2)随着氧化铝溶胶加入量的增加,试样的显气孔率和烧后线收缩率逐渐增大,体积密度、重烧线变化率和常温耐压强度逐渐减小。0.5~0.6 mm空心球加入量为60%(w),每100 g主料中氧化铝溶胶加入量为16.188 7 g的试样的显气孔率为69.7%,常温耐压强度为7.10 MPa,1 600℃保温3 h条件下的重烧线变化率为0.05%。