双层管深水铺设的Orcaflex建模方式探讨

2022-04-21高庆有董广宁王南海

高庆有,樊 鹤,汤 珂,董广宁,王南海

1.海洋石油工程股份有限公司,天津 300451

2.北京高泰深海技术有限公司,北京 102209

3.能威(天津)海洋工程技术有限公司,天津 300392

得益于保温材料的迅速发展,双层管系统所保证的高温、高压环境可以阻止油气输送介质水合物的形成,并确保油气能够到达重点设施处的高温、高压环境,因此,双层管系统(PIP)被越来越多地应用到高温、高压(HP/HT)碳氢化合物的输送中。

在海洋工程中,双层管系统(PIP)有两种方式:第一,全封闭双层管系统,在内管和外管之间的环形区域内全部填充绝热材料,例如聚氨酯泡沫;第二,非全封闭双层管系统,其绝缘性是由包裹内管的标准化绝缘衬垫实现的[1]。

双层管在铺管作业过程中,需要对管道的应力、应变以及疲劳进行分析。考虑到不同建模方式对计算误差及时间成本的影响,本文依托南海海域某双层管铺管项目设计计算实例,针对全封闭双层管系统,研究如何正确建立双层管的等效管模型,并对等效管模型和双层管模型计算结果进行对比探讨,以供后续计算参考。

1 双层管系统及Orcaflex简介

1.1 双层管系统简介

双层管系统包括内管和外管,内管用于输送碳氢化合物,承担内部流体的压力和温度;外管主要承担外部环境的压力。内管和外管之间环空部分填充干燥的绝缘材料,例如玻璃棉、聚氨酯泡沫、气凝胶、颗粒状或者多微孔材料或者瓷碎片。基于以上设计,双层管系统可以保证出色的绝缘能力和整个路由下高温、高压的输送环境,得益于此,双层管系统正被越来越多地应用到高温、高压管道设计施工中[2]。双层管系统典型结构示意见图1。

图1 双层管系统典型结构示意

双层管系统发展至今,已经在北海、非洲海域、太平洋海域以及墨西哥湾有着广泛的应用。鉴于在深水高温/高压管道上有着广泛的市场,双层管系统在未来海底管道系统上的应用将有长足发展[3]。

1.2 Orcaflex软件简介

Orcaflex软件是由Orcina公司开发的一款动力分析软件,可以进行三维非线性模拟、大变形的有限元分析及时域分析等。该软件被广泛应用于海洋工程领域,尤其在海洋结构物力学性能、动力分析以及安装过程方面,有着十分丰富的工程设计经验。

2 双层管基本参数与铺管环境信息

本文以南海海域某项目为依托,研究如何建立双层管的等效管模型,并对双层管有限元计算的两种不同建模方式(双层管模型和等效管模型)进行探讨。

双层管基本信息见表1,双层管剖面结构示意见图2。项目路由水深范围为282.3~334.3 m,水深基准面为深度基准面。保守考虑,铺管项目的水深以高潮为准,本文中计算水深为336.24 m,海水密度取1 025 kg/m3。

表1 双层管基本参数

图2 双层管剖面结构

3 模型建立和理论计算

3.1 双层管建模方式

本文探讨的两种双层管建模方式描述如下:

(1) 双层管模型。在Orcaflex软件中利用equivalent line的形式定义双层管模型。在定义双层管模型之前,需先按照普通钢管的定义形式单独定义内管和外管,再利用equivalent line的要求,分别定义内管和外管的相对位置,完成对双层管系统模型的建立。

(2)等效管模型。等效管模型的意义是将双层管模型等效为一根普通管模型(general line)。等效管模型的优势在于建模方式简单,模型建立的关键在于保证和双层管模型具有相同的物理及力学参数。等效管模型示意见图3。

图3 等效管模型示意

3.2 理论基础

对双层管模型而言,由于能真实地模拟双层管的构成方式,因此在内管和外管定义正确的前提下,双层管模型能比较真实地反映双层管系统的物理参数和力学性能。对等效管模型而言,建模的关键在于要保证其物理参数、力学性能与双层管模型一致,具体控制参数如下:其一,等效管模型的内径需与双层管内管内径保持一致;其二,等效管模型的外径需与双层管外管外径保持一致;其三,等效管模型的线重需按照双层管重量进行计算;其四,弯曲刚度、轴向刚度、泊松比、扭转刚度需与双层管系统整体保持一致;其五,给出应力半径(stress diameter) 和应力加载系数(stress loading factor)。

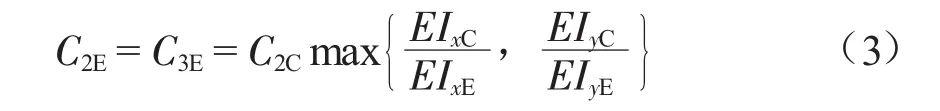

双层管安装过程中,应力和应变提取位置为内管外表面,因此在等效管模型中,需要对等效管的应力半径和应力加载系数进行计算,将提取的应力结果折算到内管外表面。应力半径的外径为内管外径,应力半径的内径为内管内径。应力加载系数计算如下:

(1)拉应力加载系数:

(2)扭转应力加载系数:

(3)弯曲应力加载系数和剪切应力加载系数:

式中:C1E为等效管拉应力加载系数;C2E为等效管弯曲应力加载系数;C3E为等效管剪切应力加载系数;C4E为等效管扭转应力加载系数;C1C双层管拉应力加载系数,本文中该值取1;C2C为双层管弯曲应力加载系数,本文中该值取1;C4C为双层管扭转应力加载系数,本文中该值取1;E为弹性模量,单位为Pa;AC为双层管外管的横截面积,m2;AE为等效管的横截面积,m2;JC为双层管外管的转动惯量,cm4;JE为等效管的转动惯量,cm4;G为剪切模量,Pa;IxC为双层管关于x轴的截面惯性矩,cm4;IxE为等效管关于x轴的截面惯性矩,cm4;IyC为双层管关于y轴的截面惯性矩,cm4;IyE为等效管关于y轴的截面惯性矩,cm4。

4 计算结果

在双层管S-Lay铺管作业计算分析中,在铺设张力和铺管船姿态合理的情况下,上弯段应力大于下弯段应力,为便于比较,后续两种模型结果对比时,取管道应力、应变最大段(35~137 m)进行对比。

4.1 对比前提条件

为对等效管模型的模拟效果进行验证,两种建模方式结果对比前提如下:第一,相同的铺设张力和曲率半径;第二,动态计算下,相同的环境条件;第三,充水工况下,张紧器拉力相同;第四,计算疲劳损伤的方法相同,均采用rainflow方法。双层管铺设方式见图4。

图4 双层管S-Lay铺设主要参数示意

4.2 静态计算结果

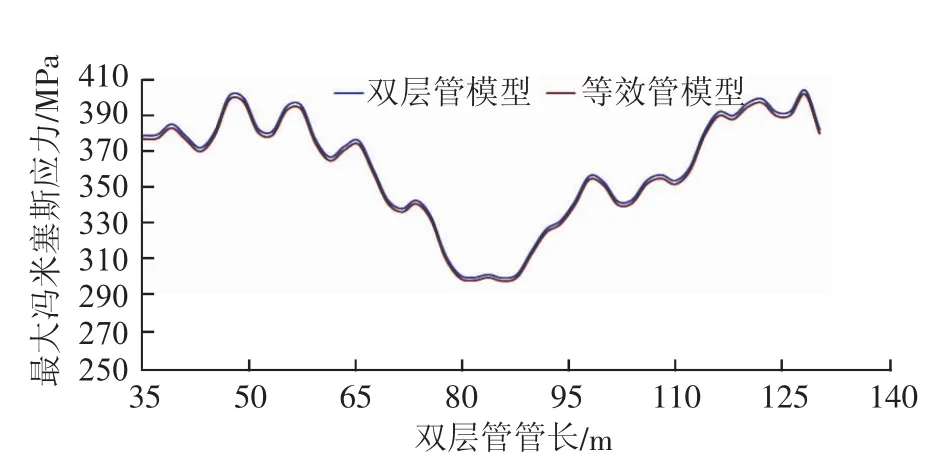

铺管计算分析的静态计算是指在给定铺管张力及船舶作业姿态下,校核管道的应力、应变是否满足设计要求。在静态计算时,两种建模方式下管道应力对比如图5所示。

图5 两种建模方式静态计算应力对比

在静态情况下,双层管模型下最大应力为401102kPa,等效管模型下最大应力为399015kPa,误差为0.52%,通过对比可知,其他应力误差均小于0.52%。

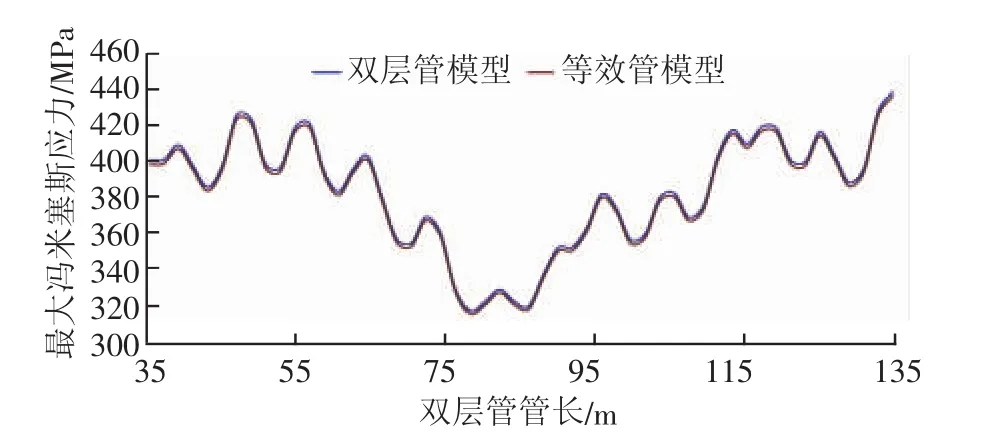

4.3 动态计算结果

动态计算环境条件选取如下:波浪为Jonswap谱,波高为2.25 m,谱峰周期为9 s,谱峰因子为2;流速为1.05 m/s,流速随水深而变化;模拟时域为3 h。在上述环境条件下,对两个模型进行动态计算[4],同样校核两个模型的上弯段应力,结果见图6。

图6 两种建模方式动态计算应力对比

在动态计算环境条件下,双层管模型下最大应力为438 275 kPa,等效管模型下最大应力为425 975 kPa,误差为2.87%,通过对比可知,其他应力误差均小于2.87%。

4.4 疲劳工况

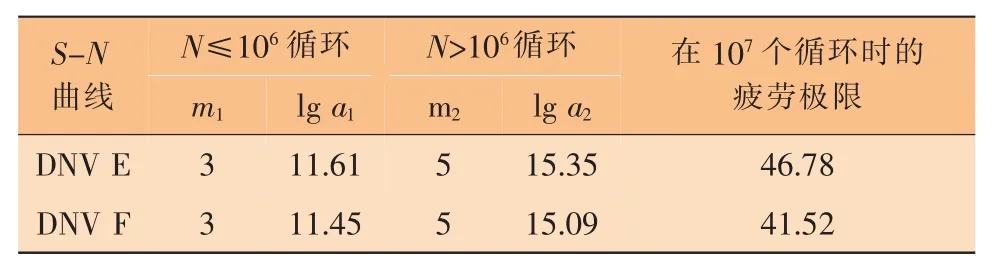

铺管过程中对海底管道产生的疲劳损伤需要进行核算,即疲劳工况。海底管道的疲劳工况主要校核海底管道焊帽(weld cap)和海底管道焊脚(weldroot)的疲劳损伤。疲劳损伤计算采用的S-N曲线见表2。DNVE曲线用于计算焊帽(weldcap)的疲劳损伤,DNVF曲线用于计算焊脚(weldroot)的疲劳损伤。S-N曲线表达式为[5]:

表2 S-N曲线

式中:N为在应力范围下失效的预测循环数;m为S-N曲线的斜率;△σ为应力范围;aˉ为S-N曲线与lg(N)轴的交点。

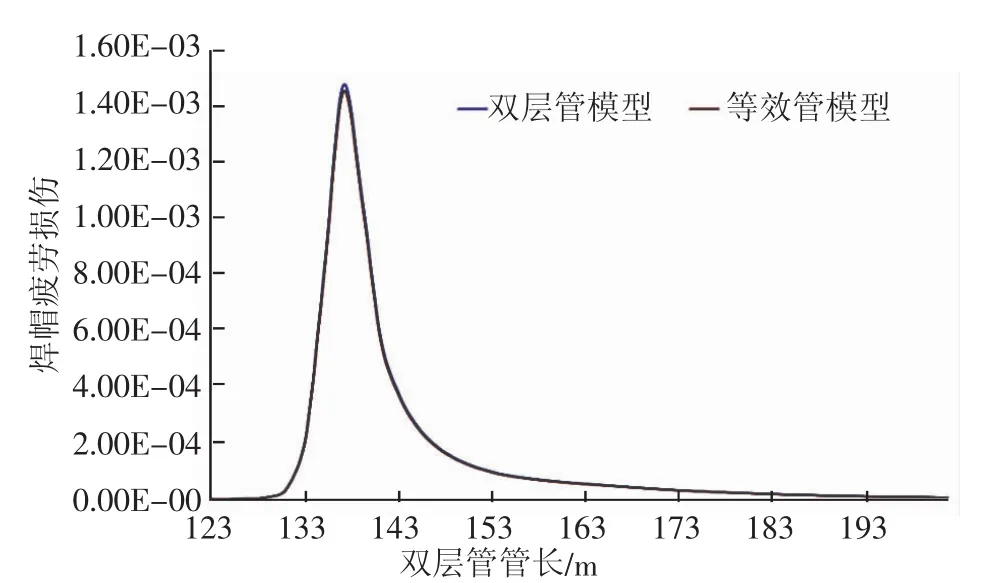

两种建模方式下,焊帽(weld cap)的疲劳损伤见图7。

图7 两种建模方式焊帽应力损伤对比

双层管模型下最大疲劳损伤为0.001 465,等效管模型下最大疲劳损伤为0.001 441,误差为1.64%,由图7对比可知,其他疲劳损伤的误差均小于1.64%。

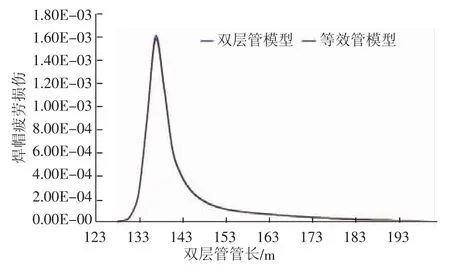

两种建模方式下,焊脚(weld cap)的疲劳损伤见图8。

图8 两种建模方式焊脚应力损伤对比

通过对比可知,双层管模型下最大疲劳损伤为0.001616,等效管模型下最大疲劳损伤为0.001588,误差为1.73%,由图8对比可知,其他疲劳损伤的误差均小于1.73%。

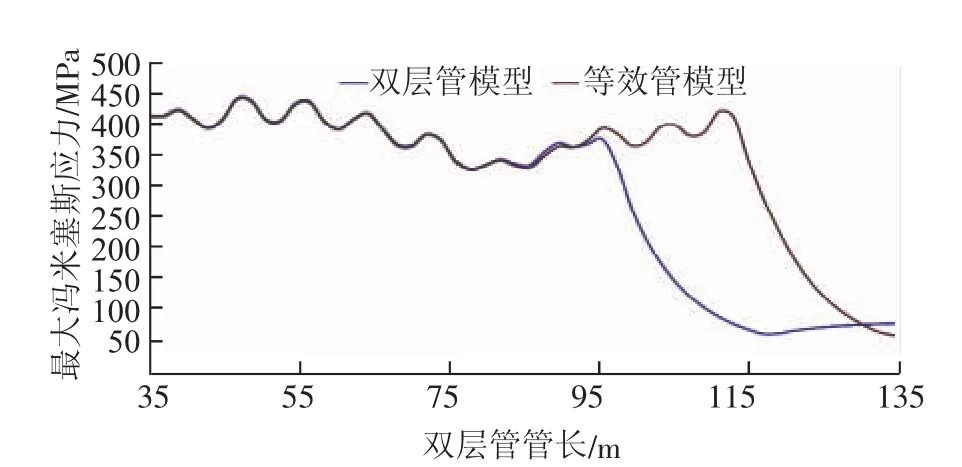

4.5 充水工况

海底管道充水工况是指海底管道铺设过程中内管进水的情况,内管填充海水(密度1 025 kg/m3)至海面位置,是铺管设计中的应急工况,在充水工况中,同样需要校核海底管道的应力、应变是否满足要求,若满足应力、应变要求,充水管道排水后可继续使用,若不满足应力、应变要求,需要将应力、应变超值的管道切掉,重新铺设新的管道[6-7]。实际充水后,单位长度管道增加的重力为:[(323.9-14.3× 2) /2]2× 10-6× 3.14× 1.025 ×9.81=0.69 kN/m,根据Orcaflex的设置,等效管模型充水后增加的线重为0.69 kN/m,与计算一致;双层管模型充水后增加的线重为0.078 kN/m,与实际计算差别较大,此结果反映到图9中,就是在悬链段等效管模型的最大应力要比双层管模型的最大应力大的原因。

图9 两种建模方式充水工况应力对比

因此,对于充水工况而言,仅依靠软件进行进水工况的设置时,双层管模型的模拟并不合理,建议采用等效管模型。

5 结论

本文以南海海域某铺管项目为依托,研究了在进行双层管S-Lay铺设时,如何利用Orcaflex软件正确建立双层管的等效管模型,并对两种不同建模方式(双层管模型和等效管模型)下铺设安装计算所包含的静态计算、动态计算和充水工况计算的结果进行了对比,得到如下结论:第一,等效管模型建立的关键在于物理参数的准确确定,尤其需注意各应力加载系数的合理折算;第二,在进行双层管S-Lay铺设计算时,在静态、动态和疲劳情况下,等效管模型和双层管模型计算结果差别不大,可以用等效管模型进行计算;第三,对于充水工况而言,Orcaflex软件的充水工况设置对双层管模型并不适用,建议用等效管代替。