基于盲孔法的水轮机转轮表面残余应力试验研究

2022-04-21王家胜程胜金

许 闯 王家胜 程胜金

(1.华北水利水电大学工程训练中心,郑州 450000;2.水利部水工金属结构质量检验测试中心,郑州 450000)

某水电站是雅砻江中游河段梯级开发的骨干电站之一。该水电站装机容量1 500 MW,地下厂房内装设4 台375 MW 立轴混流式水轮发电机组[1]。其中,水轮机U1 转轮由上海福伊特水电设备有限公司生产,转轮最大直径为6 987 mm,总质量为150 t。该水电站水轮机转轮由15 个叶片组成,包括上冠和下环。该叶片是经过退火处理马氏体的不锈钢铸件。为了评估该转轮在经过退火后热影响区域、熔合线附近区域以及焊缝区域残余应力是否满足标准要求,采用盲孔法对该转轮残余应力进行测试[2]。

1 测试方法和测试原理

采用盲孔法测试转轮,钻孔设备采用型号为ZDL-1 型的钻孔仪;应变计为TJ120-1.5-φ1.5 型三向电阻应变花,应变花灵敏度系数为2.07;应变仪为郑州机械研究所研发的YC-Ⅲ型应力测量仪,其面板如图1 所示;钻孔直径为1.5 mm,孔深为2.0 mm。

盲孔法测量原理如图2 所示。假设一个各向同性材料上某一区域内存在一般状态的残余应力场,其最大主应力和最小主应力分别为σ1和σ2,在该区域表面上粘贴一专用应变花,在应变花中心打一小孔,引起孔边应力释放,从而在应变花丝栅区域内产生释放应变[3],根据应变花测量的释放应变计算残余应力。

计算公式如下[4]:

式中:ε1、ε2、ε3为3 个方向释放应变值;σ1、σ2为最大主应力、最小主应力;θ 为σ1与ε1的夹角;E为材料弹性模量,为205 000 MPa;A、B 为释放系数。

残余应力测定前,应在试验室进行应变释放系数的标定工作。标定试验采用单向拉伸加载方式。对于马氏体不锈钢试板,标定前需进行900 ℃×6 h 的退火热处理。标定过程中,需反复多次预加载标定的试样,当应力加载至某一值时,判定三相电阻式应变花是否出现漂移现象,然后加载至30 s、70 s、90 s 进行钻孔,读取释放应变值[5]。其中,标定系数A、B值可以按式(4)和式(5)进行求解。

式中:ε1、ε3为沿拉伸方向和垂直拉伸方向释放应变值;σ 为加载应力值。

2 测点布置

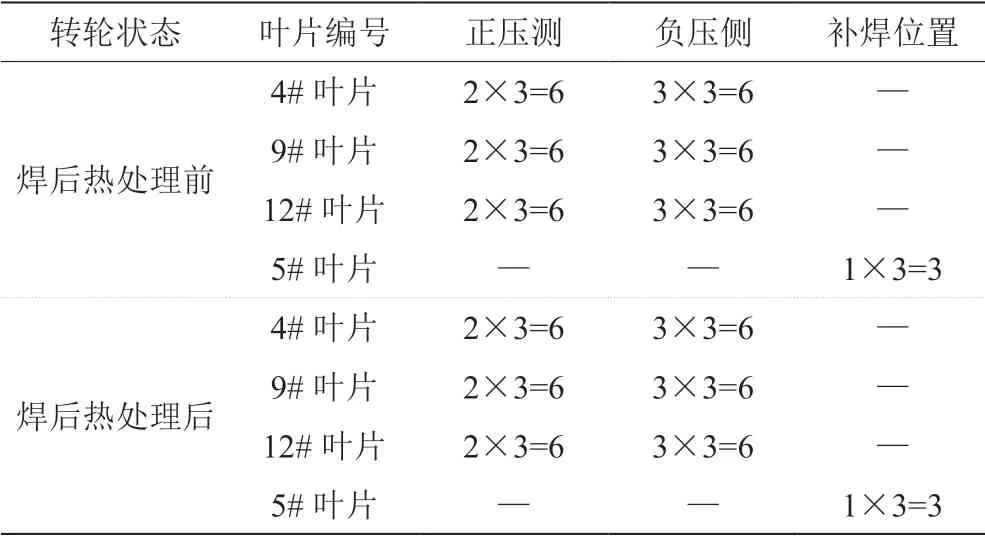

在叶片进水边和出水边的焊接接头部位布置测点,测点分别布置在焊缝区、熔合线附近区域和热影响区。同一部位应变片中心距为30 mm。测试分为焊后热处理前(48 个测点)和焊后热处理后(48 个测点)两个阶段进行,共96 个测点。

根据叶片的焊接情况,选择返修最少的一张叶片(12 号叶片,无返修)、返修最多的一张叶片(9 号叶片)、随机抽取一张叶片(4 号叶片)以及1 处返修区域(5 号叶片负压侧进水边与下环过渡处,距进水边150 mm)进行热处理前、后焊接残余应力测试[6]。测试部位位于转轮正压侧进水边与上冠过渡处、转轮正压侧进水边与下环过渡处、转轮负压侧进水边与上冠过渡处、转轮负压侧进水边与下环过渡处以及出水边与下环过渡处[7]。具体测点统计见表1,测点布置见图3 和图4。

表1 残余应力测试点统计表

3 数据分析

由于盲孔法测点不能重复,热处理前、后测点相距30 mm,故测试数据的对应性会有所不同,应在分析数据时予以考虑。其中,测点编号的含义如下:第一位数字表示叶片的编号;第二位字母中,C 表示上冠,B 表示下环;第三位字母中,P 表示叶片的正压侧,S 表示叶片的负压侧;第四位字母中,I 表示进水边,O 表示出水边,编号中有(B)的表示测点位于补焊位置上;最后一位数字中,1 表示热影响区域,2 表示熔合线附近区域,3 表示焊缝区域。

4#叶片、9#叶片、12#叶片以及5#叶片测点热处理前后残余应力最大主应力对比图,分别如图5 ~图8 所示。

通过试验数据,可以看出:位于12#叶片上冠正压侧进水边位置的12CPI3 测点在热处理前的最大残余应力测试值为545 MPa,经过热处理后的残余应力测试值为125 MPa,降低77%;经过热处理后,最大残余应力测试值为159 MPa,位于9#叶片上冠负压侧进水边位置的9CSI1 测点;热处理前的返修部位最大主应力值为492 MPa,热处理后的主应力值为 -22 MPa,位于5# 叶片上冠负压侧进水边位置的5CSI2(B)测点。

4 结语

通过盲孔法对热处理前后转轮的上冠、下环和15 片叶片应力结果对比可以得出:热处理前后转轮残余应力最大主应力出现很大程度的降低;最大主应力呈现平缓趋势。经过热处理后的转轮从较高的残余拉应力转变为较低残余压应力,大大改善了焊缝的抗疲劳性能,达到了良好的消除焊接残余应力的效果。