旋耕机防尘罩冲压工艺与模具设计深析

2022-04-21常州东风农机集团有限公司马德龙

常州东风农机集团有限公司 马德龙

1 旋耕机防尘罩零件的冲压工艺性分析

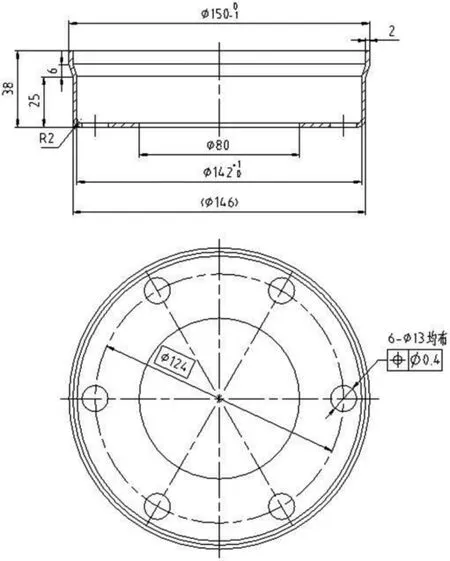

图1 所示为旋耕机防尘罩零件图,材料是厚度t=2mm 的冷轧板Q235-A,该零件用于1GN230 旋耕机对轴承进行密封防护,减少沙粒和土块进入轴承。该旋耕机年生产约3000 台,每台使用2 件,该防尘罩年需求约6000 件。经分析,尺寸Φ140+10和Φ1500-1与轴头和轴承座有配合、密封要求,这两个尺寸精度要求较高,其余尺寸精度要求一般,该零件形状较复杂,涉及的冲压工序较多。

图1 旋耕机防尘罩零件图

2 工艺方案的确定

经分析成形此旋耕机防尘罩零件需经过多种工序(落料、拉深、扩口、冲孔)来完成冲压成形。为了减少模具数量,提高冲压工序的复合程度以及后道冲压工序定位的准确性,对此冲压件拟采用先落料拉深扩孔冲孔复合冲压,再冲6-Φ13 孔的单工序冲压。

3 工艺计算

3.1 计算坯料展开尺寸

查阅有关手册或通过三维软件,经过计算得出坯料展开直径为D=204mm。

3.2 判断能否通过一次拉深成形

旋耕机防尘罩零件的坯料相对厚度t/D=2/204=0.98%,从筒形件带压边圈时的拉深系数表中查得第一次拉深的极限拉深系数为m[1]min=0.53~0.55,该零件的总拉深系数为m=d/D=144/204=0.706>m[1]min,所以该零件可以通过一次拉深成形。

3.3 计算落料冲裁力、冲孔冲裁力、拉深力、压边力

落料冲裁力和冲孔冲裁力按照P=1.3Ltτ 计算,式中:P—冲裁力(N);L—冲裁件受剪切线长度(mm),落料时的剪切线长度为πD=3.14×204=640.56mm、冲Φ80 孔时的剪切线长度为 3.14×80=251.2mm、冲6-Φ13 孔时的剪切线长度为6×3.14×13=244.92mm;t—冲裁件的厚度(mm);τ—材料的抗剪强度(Mpa)(从相关手册中查得Q235-A 在未退火状态下的抗剪强度τ=304~373MPa,为了保险起见,材料的抗剪强度τ 取373Mpa)。将有关数值代入P=1.3Ltτ,计算得出落料冲裁力为62.1 吨,冲Φ80 孔的冲裁力24.4 吨,冲6-Φ13 孔的冲裁力为23.8 吨。

筒形件有压边圈拉深时的拉深力按照P=Kπdtσb计算,式中:P—拉深力(N);d—筒形件直径(mm)(d=144mm);t—冲裁件的厚度(mm);σb—材料强度极限(MPa)(从相关手册中查得Q235-A 在未退火的状态下的强度极限σb=432~461MPa,为了保险起见,材料的强度极限σb取461Mpa);K—修正系数(根据m=0.706,利用表1 中的数值采用线性插值法计算得到K=0.585),将有关数值代入P=Kπdtσb,计算得出拉深力为24.4 吨。

表1 修正系数K 的值

压边力按照P=Fq 计算,式中P—压边力(N);F—在压边圈下坯料的投影面积 (mm2),F=3.14×(2042-1462)/4=15935.5mm2;q—单位压边力 (MPa)(从表 2 中查得q=2.0~2.5MPa,为保险起见取 q=2.5MPa),将有关数值代入P=Fq,计算得出压边力为4.0 吨。

表2 部分材质的单位压边力q 取值

3.4 冲压设备的选用

落料冲裁力、冲Φ80 孔冲裁力、拉深力、压边力之和为62.1+24.4+24.4+4.0=114.9 吨,经查冲裁时的卸料力和推料力仅为冲裁力的5%左右,落料、冲Φ80孔、拉深三道工序并没有同时进行,故进行落料、冲Φ80 孔、拉深、压边所需冲压力小于114.9×(1+5%)=120.6 吨;冲 6-Φ13 孔所需冲压力为 23.8×(1+5%)=25 吨。结合公司现有冲压设备的实际情况以及模具大小,落料拉深扩口冲孔复合模具选用型号为DP21-160 的 160 吨带有气垫的机械压力机,冲6-Φ13 孔的冲孔模具选用型号为JC23-63 的63 吨机械压力机。

3.5 落料、冲孔间隙和拉深间隙的选用

选择一个合理的冲裁间隙,可以获得冲裁件尺寸精度高、断面质量好、冲裁力小、模具寿命长的综合效果。通过查表得知2mm 厚的Q235-A 板的冲裁单面间隙为0.12~0.16mm,由于冲裁间隙随着凸模和凹模的磨损而增大,故模具初始冲裁单面间隙取0.12mm。

只有拉深间隙在合理的范围内才能得到精度高、质量好的制件。该制件是采用有压边圈的模具结构进行拉深,经查表可知拉深间隙可以按照Z=(1.0~1.1)t进行选取,在这里取拉深间隙为Z=1.05t=1.05×2=2.1mm。

3.6 工步排样设计

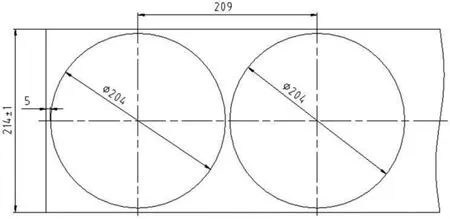

由于该零件年生产约6000 件,数量不算很大,结合公司实际情况,使用剪板机剪料,剪料尺寸为1475×(214±1)的条料,采用人工送料,每张条料可冲7 件,图2 所示为落料排样图。

图2 落料排样图

4 落料拉深扩口冲孔复合模结构设计

图3 所示为落料拉深扩口冲孔复合模结构图,模具外形尺寸为480mm×310mm×378mm,该模具的结构特点如下。

图3 落料拉深扩口冲孔复合模结构图

(1)定位装置采用了三个定位销进行定位。

(2)上卸料采用了弹簧进行卸料,该卸料装置既起到卸料作用又起到压料作用,弹簧可以直接采购。

(3)模具导向装置采用了两对导柱导套进行导向,两对导柱导套采取斜对角布置,可以提高模具的稳定性和导向精度,并能减小模具尺寸。

(4)型号为DP21-160 的机械压力机的装模高度范围是290~400mm,为了方便模具的装夹将模具的闭合高度设计成了378mm,下部采用垫脚将模具垫高,并为冲孔废料漏料提供空间。

(5)为了保证扩口尺寸的准确性,在上部采用了限位装置,只要每批次试冲时调整到位即可。

(6)拉深压边力由压力机的气垫来提供,该压力机的气垫提供的压力最大可达14.5 吨,能够满足压边力的要求,压边力大小可根据试模生产实际情况进行调节;该压力机的气垫最大行程为80mm,满足该冲压件拉深所需的行程。

该模具的冲压动作过程是:首先将模具装夹调整到位,之后将条料以三个定位销定位放置在模具中,模具的上半部分在滑块的带动下先进行落料,之后继续下行在压边圈和落料凸模、拉深凹模的压紧下进行拉深,在拉深即将结束时进行扩口和冲Φ80 孔,到达下死点之后模具上半部分在滑块带动下开始上行,取出工序件,重复以上动作,每冲一次可得一个工序件,所得工序件的工序图如图4 所示。

图4 落料拉深扩口冲孔后的工序件图

5 冲6-Φ13 孔模具结构设计

图5 所示为冲6-Φ13 孔模具结构图,模具外形尺寸为390mm×220mm×215mm,该模具的结构特点如下。

图5 冲6- Φ13 孔模具结构图

(1)定位装置采用了三个定位销以Φ80 孔进行定位。

(2)卸料装置采用了弹簧进行卸料,弹簧可直接采购。

(3)模具导向部分采用了两对导柱导套进行导向,导柱导套采取了斜对角布置,可以减小模具尺寸。

(4)凹模采用了6 个圆凹模镶嵌到固定板中的结构,便于后期维修和更换。

(5)冲孔下来的废料可直接从压力机台面上的孔中漏下。

该模具的冲压动作过程是:首先将模具装夹调整到位,之后将前序冲压下来的工序件以三个定位销通过Φ80 孔进行定位放置到模具中,模具的上半部分随着压力机的滑块下行进行冲6-Φ13 孔,之后模具的上半部分随着压力机的滑块上行后将工件取出,重复以上动作,每冲一次可得一个工件。

6 结论

本设计通过对冲压件进行工艺分析,制定了冲压工艺方案,设计了落料拉深扩口冲孔复合模和冲6-Φ13 孔两副模具,并介绍了模具的设计要点和动作过程。经过生产实践证明,此零件的冲压工艺和所设计的两副模具结构合理,能够冲压出合格的工件,该冲压件装配到旋耕机上能够满足使用要求,实现了利用较少的冲压设备实现多种工序(落料、拉深、扩口、冲孔)的有效结合,提高了生产效率。截至目前,已经冲压生产2 万余件,模具运行状况良好,所冲压的产品质量稳定,图6 所示为冲压所得的旋耕机防尘罩实物图。

图6 旋耕机防尘罩零件实物图