一种热电偶温度传感器信号模拟装置设计

2022-04-21高广华李拓彬

高广华,李拓彬

(中国航发湖南动力机械研究所,湖南株洲,412002)

排气温度是燃气轮机重要的控制参数之一,是衡量燃气轮机是否正常工作的一个重要指标。热电偶作为无源传感器,不需要激励电源,就能将温度转换为电压输出,坚固耐用,抗冲击振动性好,体积小,热容量低,对温度变化相应快,无能量损耗,故广泛用于燃气轮机排气温度测量中。

本文设计了一种热电偶温度传感器信号模拟装置,可以精确地模拟热电偶生成的电压信号,并可提供与真实传感器一致的电气接口特性。该装置为发动机电子控制器调试、测试提供准确的热电偶传感器信号源,并应用于硬件在回路仿真和半物理仿真系统中,为发动机控制系统提供与真实传感器一致的热电偶输出信号。

1 信号模拟装置设计要求

1.1 温度传感器工作原理与信号特征

热电偶是发动机控制系统中常用的测量元件,它是利用金属的热电现象,将被测介质的温度变化转换成相应的电动势而输出。

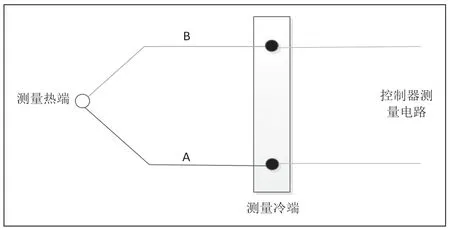

图1中的热电偶是把两种金属(A、B)的两端焊接成闭合回路。接点1称为热端,它与被测高温接触;接点2称为冷端,它置于低温处。由于两个接点处温度不等,闭合回路中即产生了与两端温度成正比,并于制作材料有关的电动势E,这个电动势可由串接的仪表测出[1]。

图1 热电偶温度传感器工作原理

燃气轮机电子控制器测量排气温度热电偶等效电路如图2所示。热电偶安装在发动机燃气流道内,通过补偿导线A、B接入电子控制器,测量冷端一般位于控制器内接近机壳位置。控制器测量电路实际测量的电动势表达的是热电偶热端和冷端的温度差。

图2 控制器测量温度工作原理

常用的热电偶有J型和K型两种,由于K型热电偶温度测量范围与燃气轮机排气温度接近,燃气轮机通常采用K型热电偶采集排气温度。K型热电偶测量温度范围为(-270~+1372)℃,对应信号生成范围为(-6.458~+54.886)mV。

1.2 信号模拟装置设计要求

信号模拟装置需要生成信号幅值范围覆盖各种热电偶电压信号,并且电气接口特性保持与真实传感器一致,防止电子控制器检测不匹配而工作异常。根据热电偶温度传感器信号特征以及多型传感器的输出信号参数,同时考虑到热电偶真实应用场景,确定信号模拟器的设计要求如下:

(1)输出对应热电偶热电势的电压信号;(2)信号生成范围:(0~80)mV连续可调;(3)输出阻抗:(2~20)Ω可调;(4)信号精度:±0.2%F.S。

2 信号模拟装置设计

2.1 原理设计

模拟装置依据热电偶标准分度表,将热端温度和冷端温度换算为对应的毫伏电压,再将两者相减得到输出电压。

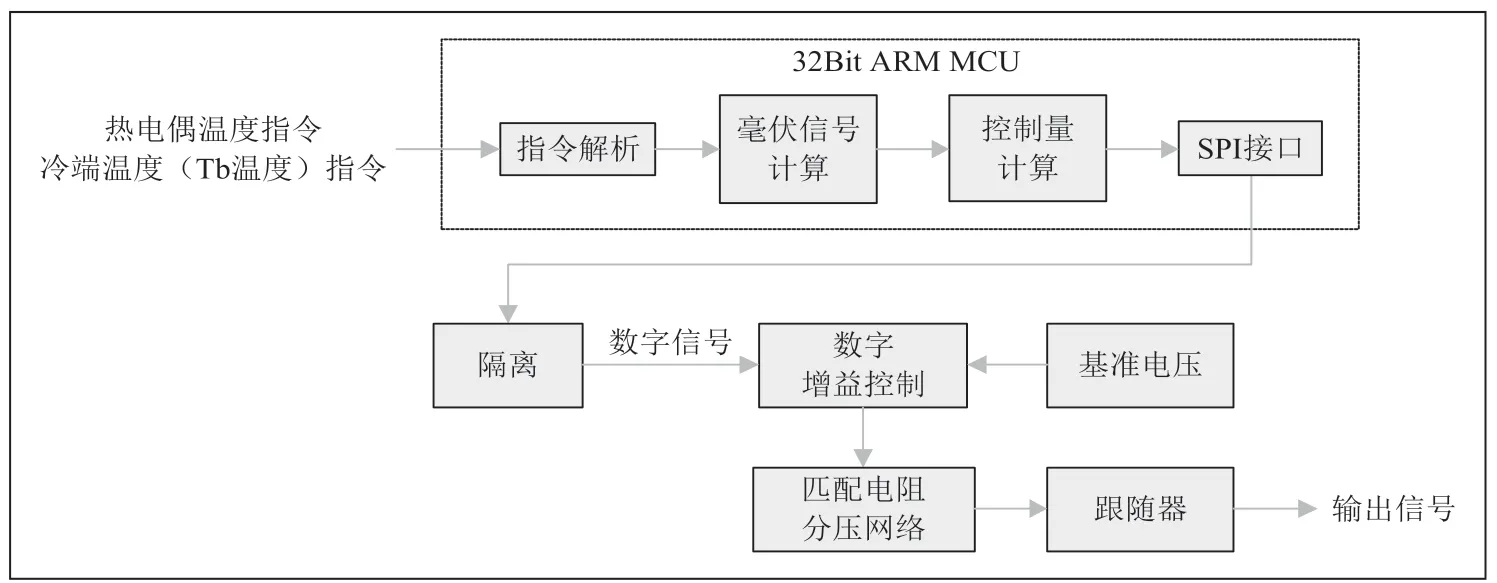

模拟装置的工作原理见图3。微处理器通过外部通讯接收温度指令命令,将指令命令解析生成数字量控制信号,通过SPI总线经过隔离后进入信号生成电路。信号生成电路具有基准电压模块,数字增益控制电路根据数字信号精确地对基准电压进行衰减,实现数模转换。衰减后的电压信号经过匹配电阻分压网络和跟随器构成的固定增益衰减器后,形成热电偶电压信号输出。

图3 转速信号模拟装置原理框图

2.2 电路架构设计

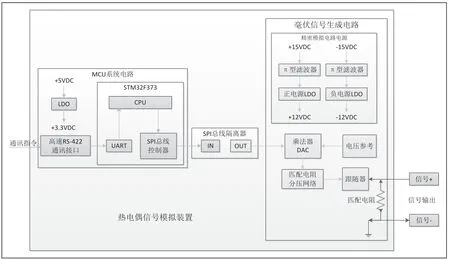

热电偶信号模拟器的组成包含电源系统、微处理器系统和精密毫伏信号生成电路,其结构组成如图4所示。

图4 信号模拟装置结构图

MCU系统电路接收并解析来自上位机串口发送的通讯指令,解析运算后生成数字指令,通过SPI总线输出数字量控制信号,经过隔离后进入信号生成电路。信号生成电路包括乘法器、电压参考、匹配电阻分压网络和跟随器。信号生成电路解码SPI总线输入指令,将电压参考降压后通过跟随器输出。精密模拟电源为信号生成电路提供所需的工作电源。

2.3 MCU系统电路

信号模拟装置中MCU 系统电路采用意法半导体公司的STM32F429型高性能32位微控制器(MCU),内置ARM Cortex-M4内核,主频168MHz。MCU内 置UART控制器用于接收串行通讯数据,并通过SPI总线隔离输出至信号生成电路。MCU系统电路还包含随机存储器(SRAM)、看门狗、电擦写数据存储器等器件,实现存储器拓展、运行异常自动复位、电路特性参数存储等功能。

2.4 信号生成电路

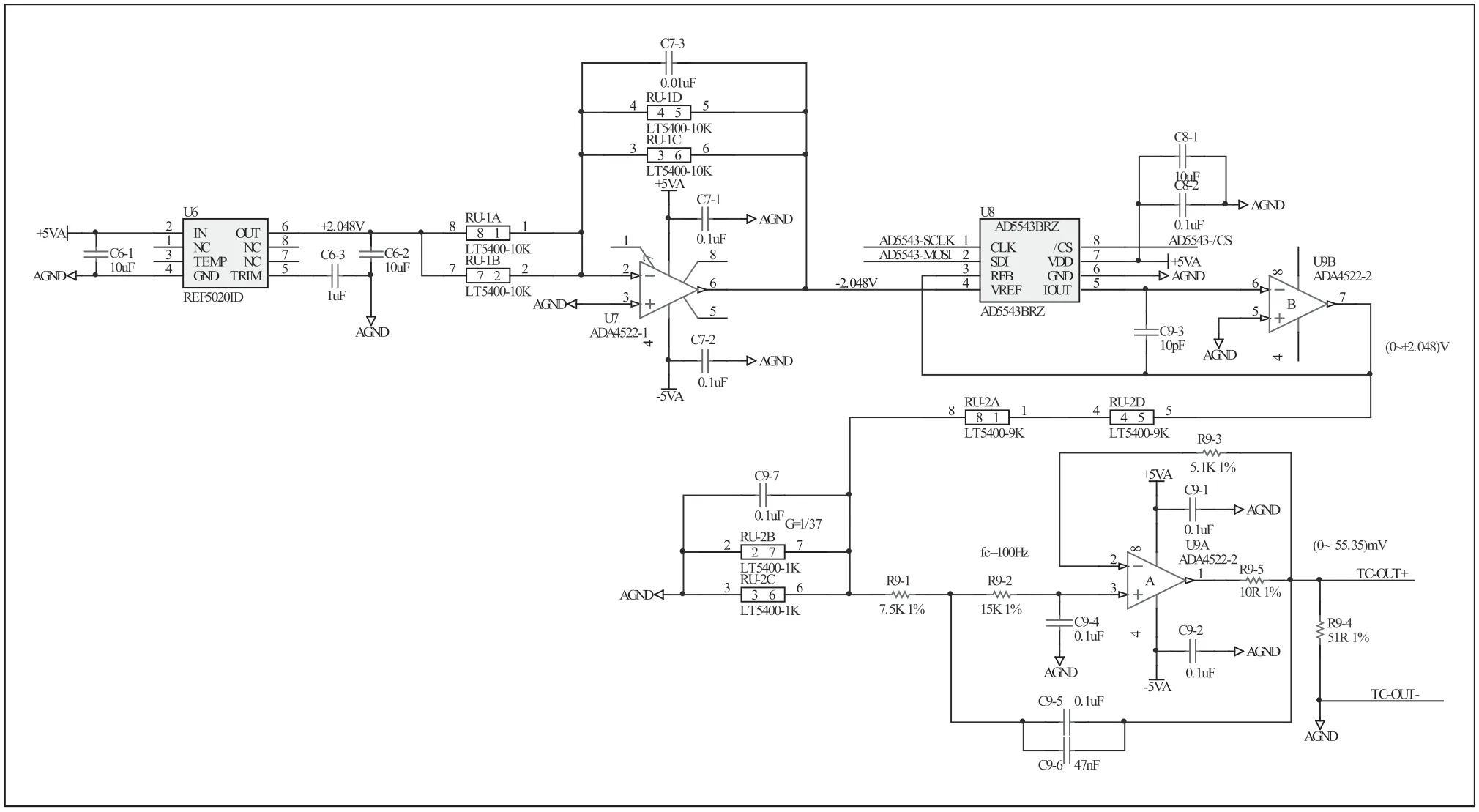

热电偶信号生成电路的信号链路包含1个电压基本参考、1路乘法器数模转换器(MDAC)、1个电阻分压网络和1级跟随器。如图5所示。

图5 信号生成电路原理图

信号生成电路具有REF5020型精密电压基准,电压基准输出为2.048V正电压。电压基准接入由运放ADA4522构成的反相器,将电压基准信号转换成-2.048V的负电压。

AD5543型MDAC通过解析SPI总线通讯来的指令,精确地对反相器生成的负基准电压进行数字衰减控制。衰减后的电压信号经过精密电阻网络和跟随器构成的固定增益衰减器后,加载在接口匹配电阻上,形成毫伏级电压信号作为生成的热电偶信号输出。

通过在输出信号线路上串联电位计实现对真实传感器电阻的模拟,即图5中的R9-4,在实际应用中根据传感器的内阻特征选择适当的电阻。

2.5 电源子系统

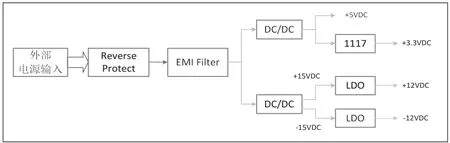

信号模拟装置采用(16~40)VDC供电,电源子系统产生供数字电路使用的+3.3/+5VDC电源,以及±5VDC低噪声模拟电路电源,如图6所示。

图6 电源子系统原理框图

电源的输入处理部分包含防反接保护电路和EMI滤波器,前者防止错误的电源接线对电路造成损坏,后者保证电路的电源传导发射和敏感度符合电磁兼容要求[2]。

经过输入处理后的电源通过隔离型DC/DC电源模块产生+5VDC数字电路电源,然后再通过低压差稳压器降压至+3.3VDC提供给微处理器。另一路DC/DC电源模块产生±15VDC电源,再通过低压差稳压器(LDO)降压至±12VDC,利用LDO的高纹波抑制比性能提供低噪声模拟电路电源[3]。

2.6 软件实现

信号装置的主要的软件功能在MCU定时中断服务子程序中实现。微处理器20ms定时到时产生中断,执行中断服务子程序。在子程序中,首先进行通讯FIFO缓存数据的读取,然后对数据包内容进行解析,获取目标热端温度以及冷端温度指令。

软件首先依据热电偶标准分度表,将热端温度和冷端温度换算为对应的毫伏电压,再将两者相减得到输出电压。根据信号生成电路的参数计算输出目标电压对应的16位数字控制量,并通过SPI总线发送至乘法器DAC执行。

图7 热电偶(TC)信号生成软件流程框图

3 设计符合性分析

3.1 功能符合性分析

信号生成电路将REF5020生成的2.048V精密电压基准通过AD5543型乘法器和电阻网络进行衰减,可以生成 (0~80)mv范围内连续可调的电压信号。模拟器信号输出端口的直流电阻阻值通过串接的电阻保证。

3.2 信号频率精度符合性分析

电压基准选用REF5020型2.048V精密电压基准,初始精度为0.05%,初始误差能够通过软件插值修正消除。电压基准的温度漂移为2.5 PPM/℃,按照60℃最高结温计算,由温度漂移造成的不可修正误差为0.00875%。

分压网络选用LT5400型精密电阻网络,跟随器由ADA4522型精密运算放大器构成。电阻网络初始精度以及运放的失调电压、偏置电流等因素造成的固定误差能够通过软件插值表修正消除,而电阻网络和运放失调的温度漂移是影响使用精度的关键因素。LT5400的温度漂移为0.2 PPM/℃,ADA4522失调温漂为4nV/℃。按照60℃最高结温计算,运算放大电路中的电阻网络匹配度偏移和运放输出电压的温度漂移分别为0.0007%和0.14μV,按50mV满量程输出电压计算,折合误差为0.00098%。

综上所述,信号生成电路中器件的初始误差能够通过软件插值修正消除,而不可修正的信号链路总温度漂移约为0.00973%。因此,通过设计能够保证满足±0.2%F.S的信号生成精度要求。

4 结束语

本文设计了一种热信号模拟装置,通过串行通讯方式接收信号生成指令,输出指定的电压信号,并且提供与真实传感器一致的电气接口特性。该模拟装置已成功应用在发动机控制系统半物理仿真试验和全电仿真试验中,获得理想的模拟效果。