BaTiO3改性对碳/碳复合材料力学性能的影响

2022-04-20王化中夏莉红朱学宏丰雪帆张福勤

王化中,杨 宇,夏莉红,尹 成,朱学宏,丰雪帆,张福勤

(中南大学粉末冶金研究院,长沙 410083)

0 引 言

碳/碳(C/C)复合材料由于具备很高的强度和模量、低的热膨胀系数、较好的热物性能和良好的韧性等一系列优点,因此被广泛用于航空航天、核能、工业制造等关键核心领域[1-4]。C/C复合材料一般是由两部分构成,分别为碳纤维预制体和热解碳基体。一般采用化学气相沉积(chemical vapor deposition, CVD)的致密化工艺对预制体增密,其过程为:碳源气体(丙烯、甲烷、丙烷等)在高温下发生化学反应,裂解生成热解碳,进而填充到纤维与纤维束之间的孔隙,随着时间的延长,热解碳围绕纤维逐层形核生长,最终经多次致密化得到高密度的C/C复合材料[5-6]。通过CVD制备得到的基体碳,其组织结构与制备过程中碳源气体的浓度、沉积温度、反应系统的压力等工艺参数有着密切联系,其中裂解形成的热解碳常呈现为粗糙层、光滑层、各向同性层三种组织结构[7-11]。采用液相浸渍和CVD相结合的方法,可以克服双方的缺点,制备得到高织构的C/C复合材料。为了进一步提高C/C复合材料的力学性能,研究学者们大多通过掺杂改性的方法来改善材料的组织结构,进而对材料力学性能产生重要影响。

BaTiO3熔点高达1 625 ℃,密度约为6.02 g/cm3。BaTiO3会随着温度的变化呈现出多种不同的结构:在温度高于熔融温度点(1 460 ℃)时,结构表现为六方晶相;当温度下降至居里温度点(120 ℃)时,由之前的六方晶体向正交晶体转变;当温度继续下降至0 ℃时,结构表现为三方晶相;当温度降低至-90 ℃时,结构表现为三斜晶相。同时,BaTiO3具有纳米尺度、良好的热物性能、较高的强度等优点,使其在材料应用中成为了研究的热点。通过近年来的研究发现,纳米BaTiO3已被广泛应用在复合材料中,作为增强相来提高材料的力学性能,并取得了一定成效[12]。近期关于BaTiO3的研究热点主要集中在纳米BaTiO3掺杂对材料制备及其性能的影响[13]。但目前,纳米BaTiO3材料的生产规模还相对较小,基于纳米BaTiO3掺杂材料的力学性能还未得到系统的研究[14]。

本文以聚丙烯腈(PAN)基碳纤维无纬布和短切网胎纤维交互叠层针刺,通过掺杂不同含量的纳米BaTiO3制备改性环形碳纤维预制体,然后采取CVD和液相浸渍相结合的方法,制备得到BaTiO3改性环形C/C复合材料,并探究BaTiO3含量变化对C/C复合材料力学性能的影响机制。

1 实 验

1.1 材料及制备

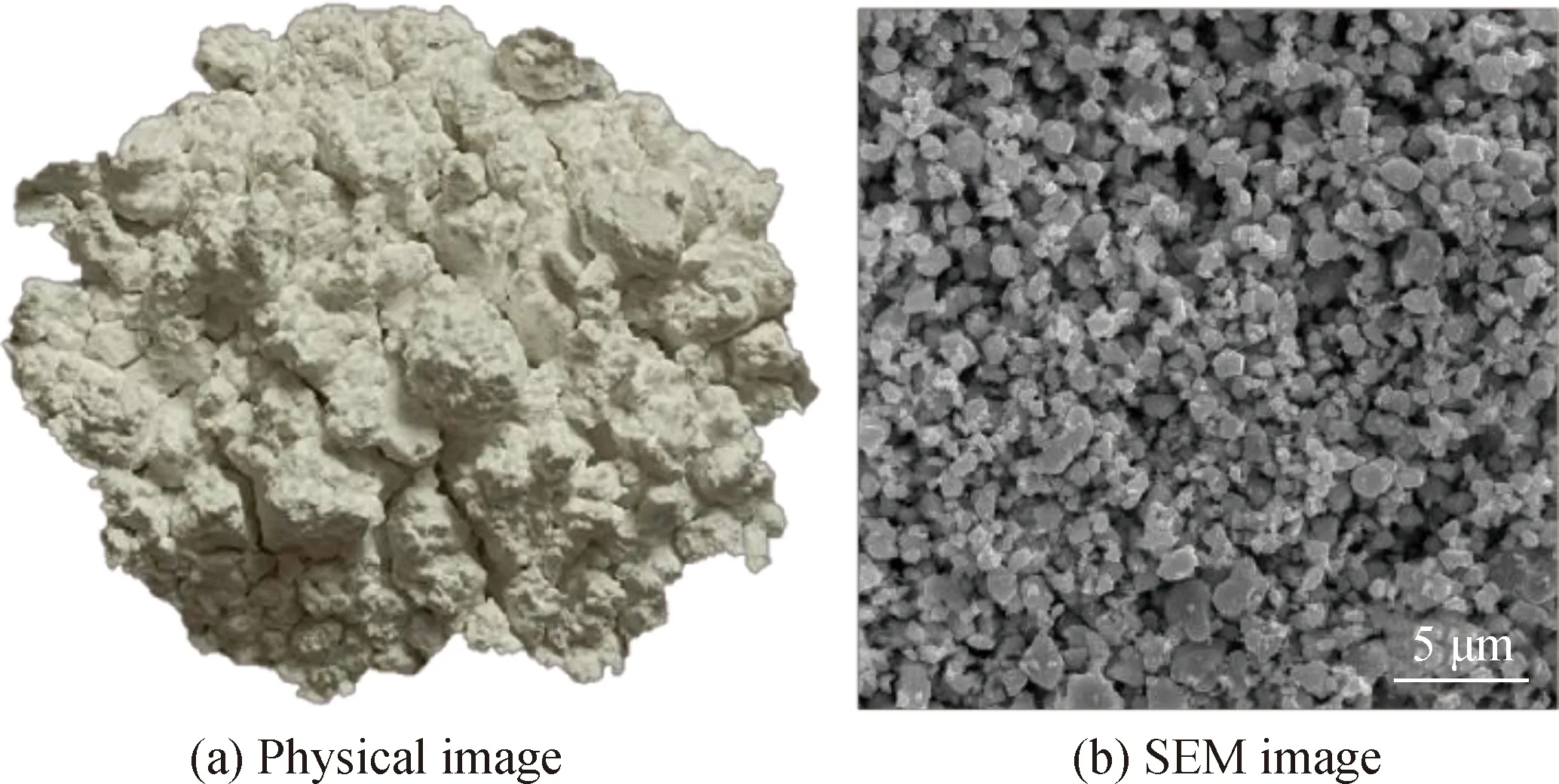

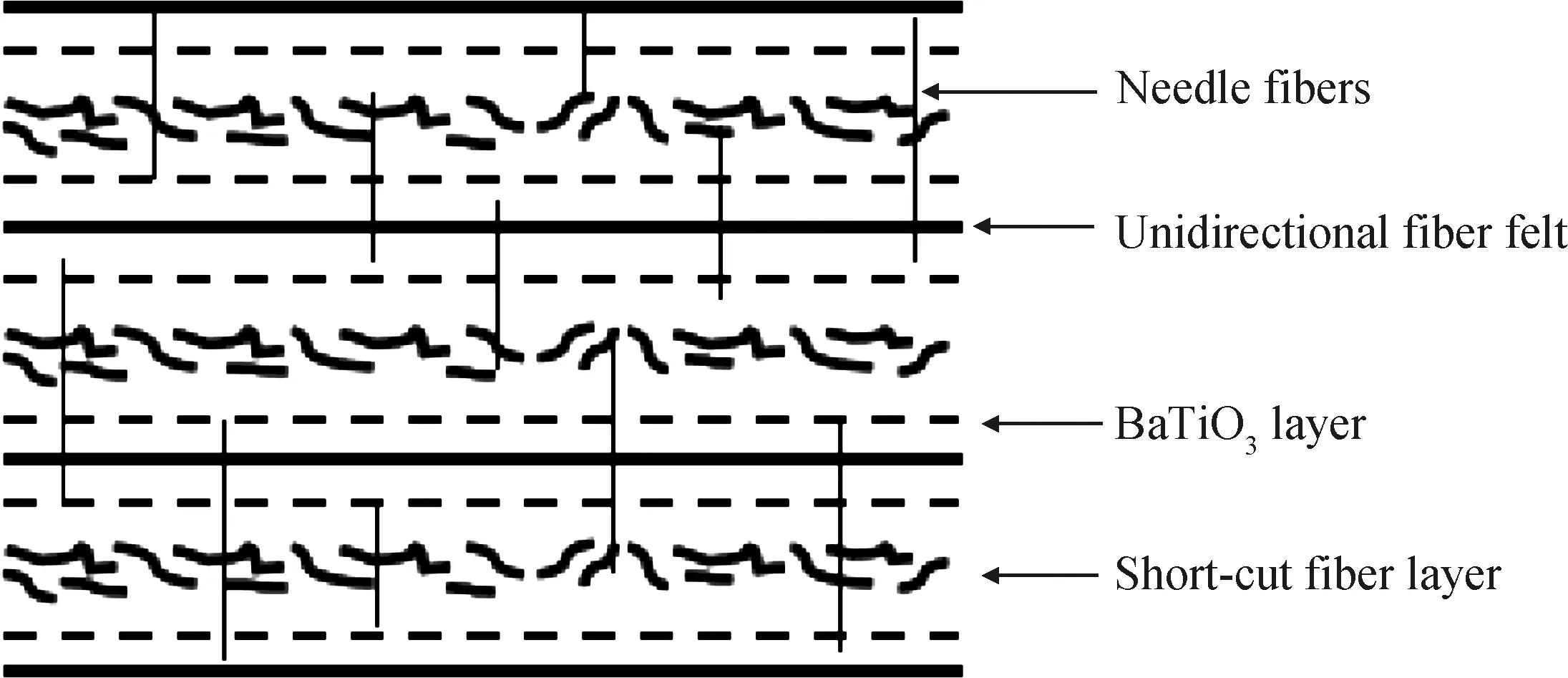

采用PAN基碳纤维无纬布和短切网胎纤维交互叠层,在碳纤维铺层上均匀喷洒不同含量的纳米BaTiO3分散液,通过针刺技术,制备得到BaTiO3改性环形碳纤维预制体。图1为BaTiO3粉末的实物和扫描电镜(SEM)照片,图2为预制体制备工艺图。具体方法是:在预制体结构制备过程中,使无纬布单向长纤维沿轴向排列,短切网胎纤维方向随机排列,然后使振荡分散均匀的BaTiO3溶液均匀喷洒在无纬布层和网胎层,再将短切网胎纤维层和单向无纬布层相互交替铺层,当铺层依次相互叠加到一定厚度时,采用针刺技术,沿Z轴把各铺层串联成一个整体,然后利用预制体辊筒设备制备得到BaTiO3改性环形碳纤维预制体。其中碳纤维选用神鹰T700级碳纤维,直径约6~7 μm;BaTiO3为纳米钛酸钡,纯度≥99.5%(质量分数),颗粒直径约500 nm,掺杂BaTiO3的质量分数分别为0%、5%、15%、25%、35%,为表述方便,全文中不同含量BaTiO3改性的C/C复合材料分别用符号C/C、BaTiO3-C/C5、BaTiO3-C/C15、BaTiO3-C/C25、BaTiO3-C/C35表示。

图1 BaTiO3粉末的实物和SEM照片

图2 预制体制备工艺图

1.2 材料微观结构和形貌表征及性能测试

1.2.1 复合材料微观组织结构和形貌表征

分别采用Leica MeF3A型金相偏光显微镜和Quanta FEG 250型扫描电子显微镜对BaTiO3改性C/C复合材料进行微观组织结构及压缩断口形貌的观察,根据试验结果探究其机理。

1.2.2 复合材料压缩力学性能测试

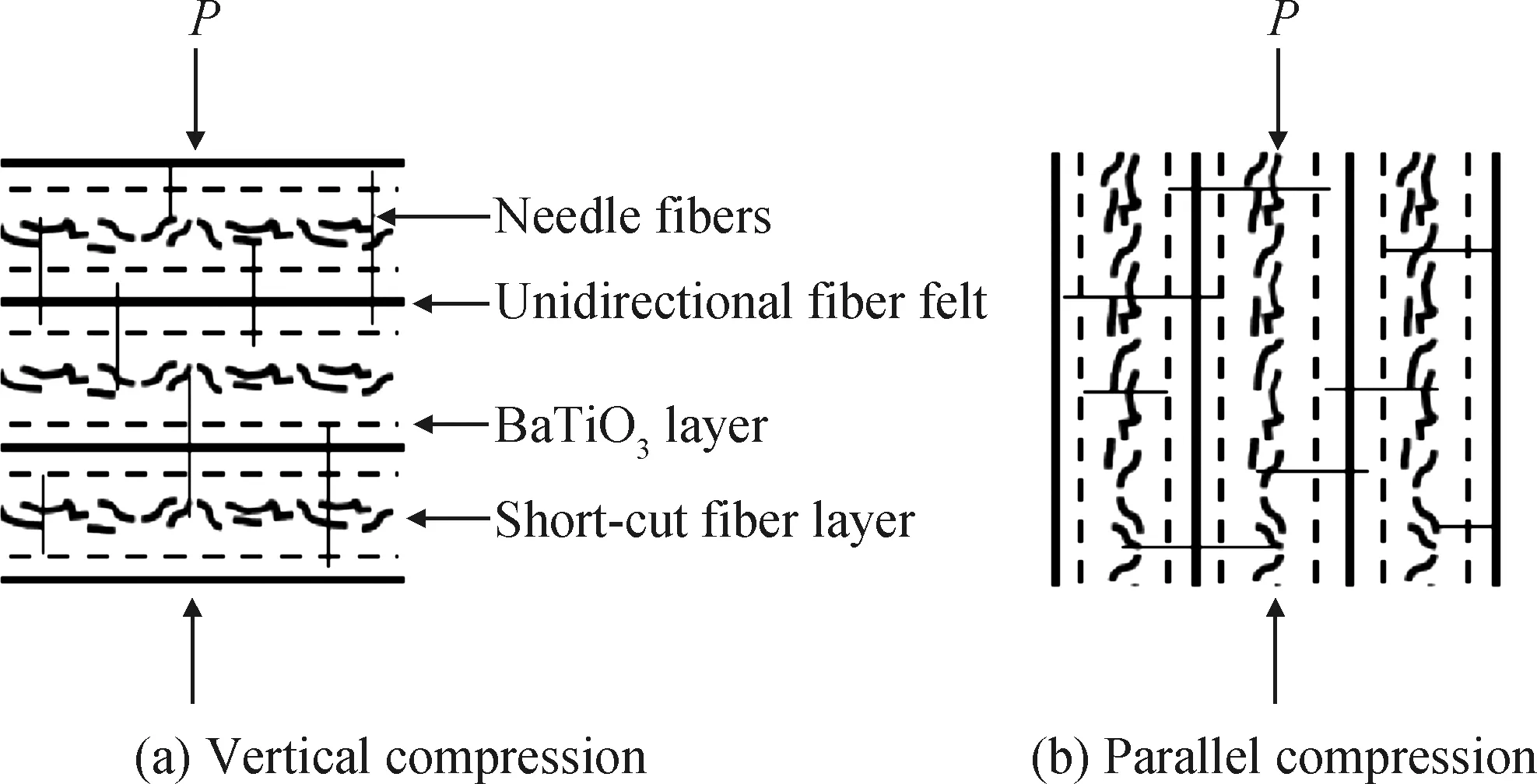

复合材料的压缩性能按照ASTMC695-81标准,在型号为Instron3369的材料力学试验机上,对BaTiO3改性C/C复合材料进行抗压测试。其中,材料试样统一加工为10 mm×10 mm×10 mm的正方体,力学试验机的压头加载速率设定为0.5 mm/min,并同时收集载荷-位移曲线的数据,每组试样从同一样品取出,同一组试样无区别,试样数量不低于4个。该测试过程将分别在垂直和平行于样品铺层的两个方向进行,每个试样受力方向如图3所示,压缩强度按公式(1)进行计算,测试结果取同一组试样的平均值。

图3 复合材料压缩性能压力加载方向示意图

(1)

式中:σ为压缩强度,MPa;P为断裂载荷,kN;S为被压缩面的截面积,mm2。

2 结果与讨论

2.1 钛酸钡改性对复合材料致密化的影响

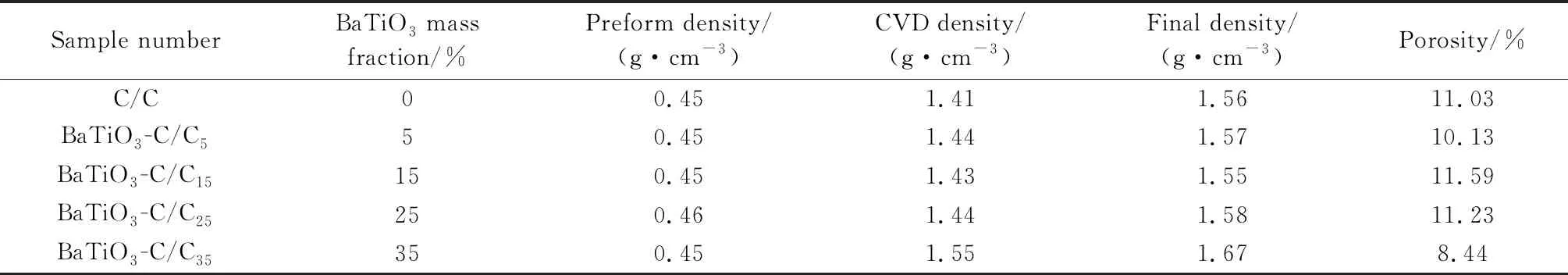

采用CVD和液相浸渍相结合的方法进行致密化,制备得到BaTiO3改性C/C复合材料。对不同致密化时刻的样品,采用阿基米德排水法进行密度和孔隙率的测试,BaTiO3改性样品参数如表1所示。

表1 BaTiO3改性样品参数

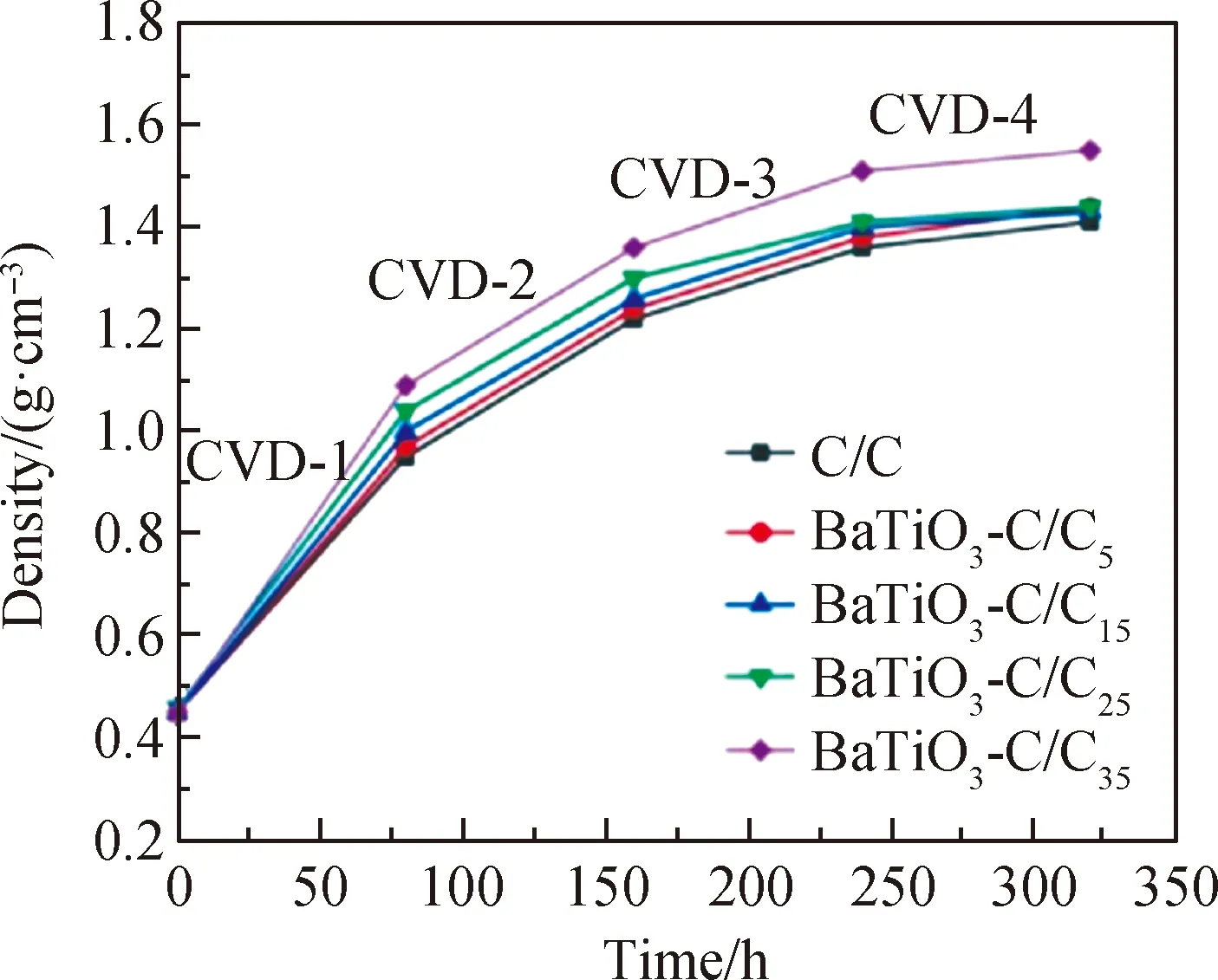

图4为不同BaTiO3含量复合材料CVD增密曲线。试验以丙烯为沉积热解碳所需的碳源气体,氮气为稀释气体,在950~1 000 ℃的条件下进行致密化。由图4发现:在最初的CVD-1阶段,增密速率最快;在CVD-2阶段后,复合材料表面就出现了结壳,堵塞了气体进入内部扩散的通道,导致增密速率有所下降;在进行CVD-3阶段时,必须通过机加工除去材料外表面的结壳,清除堵塞气体通道,以便于后续CVD-4过程的进行,直至材料最终达到较高的致密化效果。由CVD增密曲线图可以发现,随着BaTiO3含量的增加,复合材料的增密速率越快,最终材料达到的致密化效果也越好。由于CVD增密后期速率较慢,增加了成本,因此,选用周期较短、增密速率较快的液相浸渍工艺作为补充。一般在CVD增密至1.4 g/cm3以上时,再采用液相浸渍工艺,这是因为C/C复合材料在密度达到1.4 g/cm3时,材料的密度较高,即使经过浸渍时的高压作用,碳纤维结构骨架也较难遭到破坏。

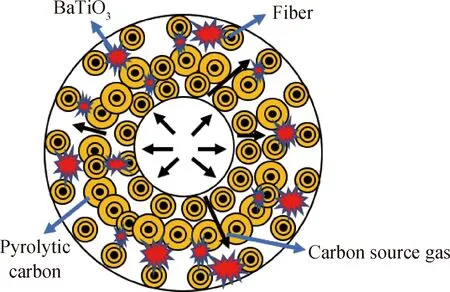

图5为BaTiO3改性复合材料致密化机理图。预制体结构设计为圆柱状主要是因为在CVD过程中可以采用微压差和均热法实现CVD工艺的高效制备。在CVD增密的初始阶段,预制体内存在大量的孔隙,由于孔隙数量多,尺寸大,此时的碳源气体经过预热工装的预热处理后,达到材料样品的沉积区域,此时利用微压差法,可以实现气体的快速扩散,当气体进入材料内部,可以在纤维表面发生较为复杂的多相化学反应过程。随着沉积的持续进行,材料内部的孔隙数量及尺寸逐渐减少,材料外表面的通道被热解碳沉积堵塞,此时的碳源气体不能及时送达材料的内部,影响了增密效率,导致后续增密效率逐渐放缓。

图5 BaTiO3改性复合材料致密化机理图

添加BaTiO3后,材料在沉积初期就表现出较快的致密化速率。这主要因为添加的纳米BaTiO3颗粒附着在碳纤维表面,此时的纳米颗粒充当沉积的活性质点,显著增加了碳源气体裂解时附着的比表面积,BaTiO3含量越高,附着在纤维上的活性质点越多,CVD过程的致密化速率越快。但随着沉积过程的持续进行,材料内部的孔隙数量逐渐较少,尺寸也在减小,因此阻碍了气体进入材料内部的通道,使得致密化速率逐渐减慢,这和图4中CVD增密曲线图的表现是一致的。

图4 不同BaTiO3含量复合材料CVD增密曲线

2.2 钛酸钡改性对复合材料显微组织结构的影响

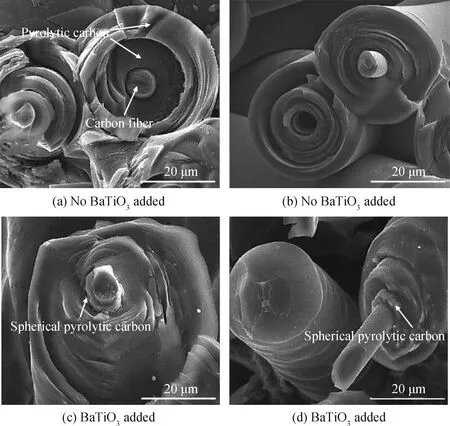

图6为不同区域复合材料微观形貌图。由图发现,未添加BaTiO3的纤维截面,热解碳围绕碳纤维外表面逐层生长,层次性较为明显,并且每层热解碳的形状呈现规则的圆环,表面光滑细腻。相邻纤维之间先是在纤维表面沉积,当热解碳逐渐累积,多余的气体会填充到孔隙,在孔隙处形核生长到相互接触时仍继续向外扩展,形成厚度更大的热解碳,此时纤维和热解碳之间的界面较为清晰。当添加BaTiO3后,纳米BaTiO3颗粒主要填充在碳纤维的外表面,热解碳围绕纤维生长的同时也会围绕BaTiO3团聚体颗粒形核生长,所以会在纤维表面生成不规则的、类似球形的热解碳,使纤维和热解碳两者的界面不明显。因为球形热解碳的存在,诱导热解碳生长取向随机,此时纤维截面的热解碳不再是形状规则的圆形,而呈现出凹凸不平、错落无序的形状。

图6 不同区域复合材料微观形貌

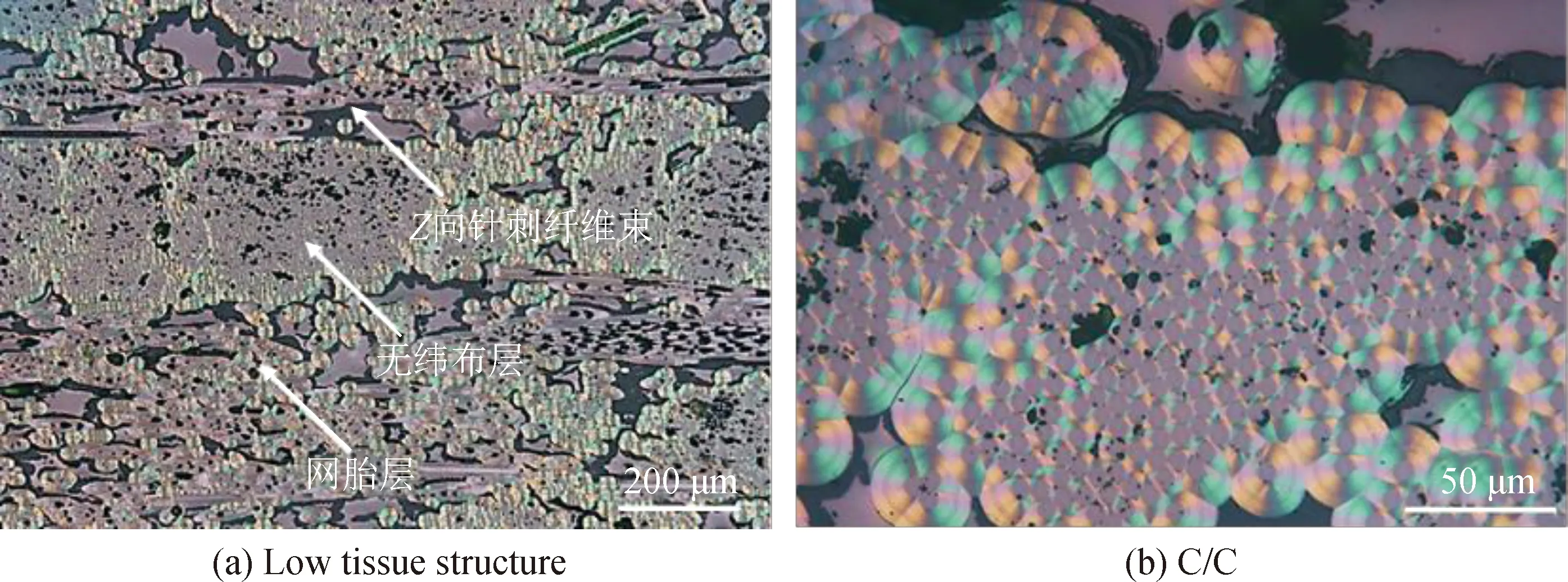

图7为不同BaTiO3含量复合材料金相照片。从低倍金相照片可以观察到材料内部碳纤维的排布方式、热解碳形貌、孔隙大小及分布情况。无纬布长纤维束紧密排列,孔隙较小,同时数量也较少,因此纤维束之间形成的热解碳也较少,热解碳很快形核生长填满内部小孔隙,热解碳相互接触时,由于没有热解碳生长的空间,所以最终形成扇形状组织。而网胎纤维尺寸较短,蓬松分布,内部孔隙较大,数量较多,此时的热解碳可以生长完全,很容易形核生长成为较大的光滑的圆盘状,这是典型的光滑层组织。

图7 不同BaTiO3含量复合材料金相照片

当引入BaTiO3后,由于BaTiO3在偏光下没有光学特性,所以很容易区分BaTiO3与纤维和热解碳。因为BaTiO3在预制体掺杂时主要附着在纤维表面,沉积完成后,BaTiO3也是主要分布在纤维和热解碳的界面处,在偏光下没有光学特性的BaTiO3黯淡无光,BaTiO3的掺杂量越多,热积碳和纤维界面处的暗色越明显。随着BaTiO3含量的增加,提高了热解碳形核生长活性质点的数量,同时诱导热解碳无规则生长形成球状,改变了组织结构,除了光滑的大圆盘组织外,还有少许呈现明显的褶皱,组织粗糙且富有层次感,这种为典型的粗糙层结构。

2.3 钛酸钡改性对复合材料垂直压缩力学性能的影响

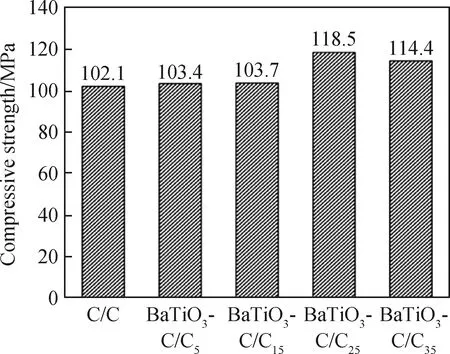

图8为复合材料垂直压缩强度图。当BaTiO3的质量分数在0%~15%时,复合材料的垂直压缩强度并没有得到明显提升,与未掺杂时的强度几乎相当。当BaTiO3质量分数为25%时,复合材料的压缩强度为118.5 MPa,此时的垂直压缩强度有所提升,比未掺杂时高出16.4 MPa,但随着BaTiO3掺杂量的增加,压缩强度有下降的趋势。这说明纳米BaTiO3的引入对复合材料的垂直压缩强度产生了影响:引入量过少时,对基体的影响作用较小,强度几乎不变;引入量过多时,多余的掺杂量对基体增强作用效果趋于饱和。

图8 复合材料垂直压缩强度

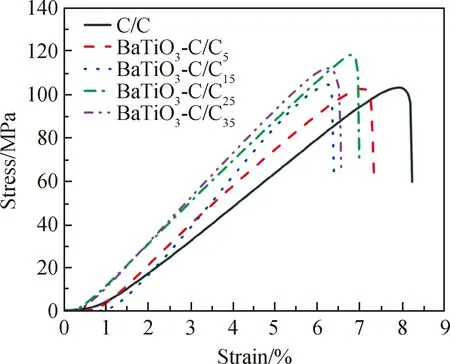

图9为复合材料垂直压缩应力-应变曲线。由图发现,试样在受载初期,应力-应变曲线几乎呈规则的线性变化特征。当应力继续上升达到最大时,曲线在最高处发生陡降,表现出明显的脆性断裂特征。结果表明,BaTiO3的引入并没有改变复合材料垂直压缩的断裂方式,均表现为脆性断裂的特征。

图9 复合材料垂直压缩应力-应变曲线

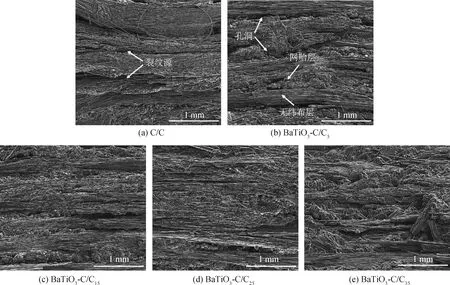

图10为复合材料垂直压缩断口形貌。根据断口形貌可知,无纬布单层和网胎单层二者之间交替铺层。当引入少量的BaTiO3时,材料断裂形态不平滑,并且在每个纤维单层的交接处存在明显的缺陷,热解碳在此处并没有完全填充。当材料受到载荷作用时,更容易在较大的孔隙中出现裂纹,然后继续扩大。在材料断裂过程中,大量纤维被拉出。无纬布中长纤维沿纵向有序排列,而网胎层中短纤维尺寸较小,松散分布,则进行无序排列,由于纤维种类和排列方式的不同,材料内部的孔隙大小和数量也不同,因此热解碳的沉积量和分布也有较大不同。当试样断裂后,断口形貌可以很好地呈现出不同纤维单层之间的断裂规律。当BaTiO3掺杂量为25%时,断口形貌较为平坦,层间边界不明显。这主要因为大量的纳米BaTiO3颗粒进入各铺层之间的间隙,在材料致密化过程中,掺杂的纳米BaTiO3颗粒增加了热解碳形核生长的活性质点,促进了热解碳的沉积。由于材料密度较高,脆性较大,当材料受力破坏时,表现出典型的脆性断裂。

图10 复合材料垂直压缩断口形貌

2.4 钛酸钡改性对复合材料平行压缩力学性能的影响

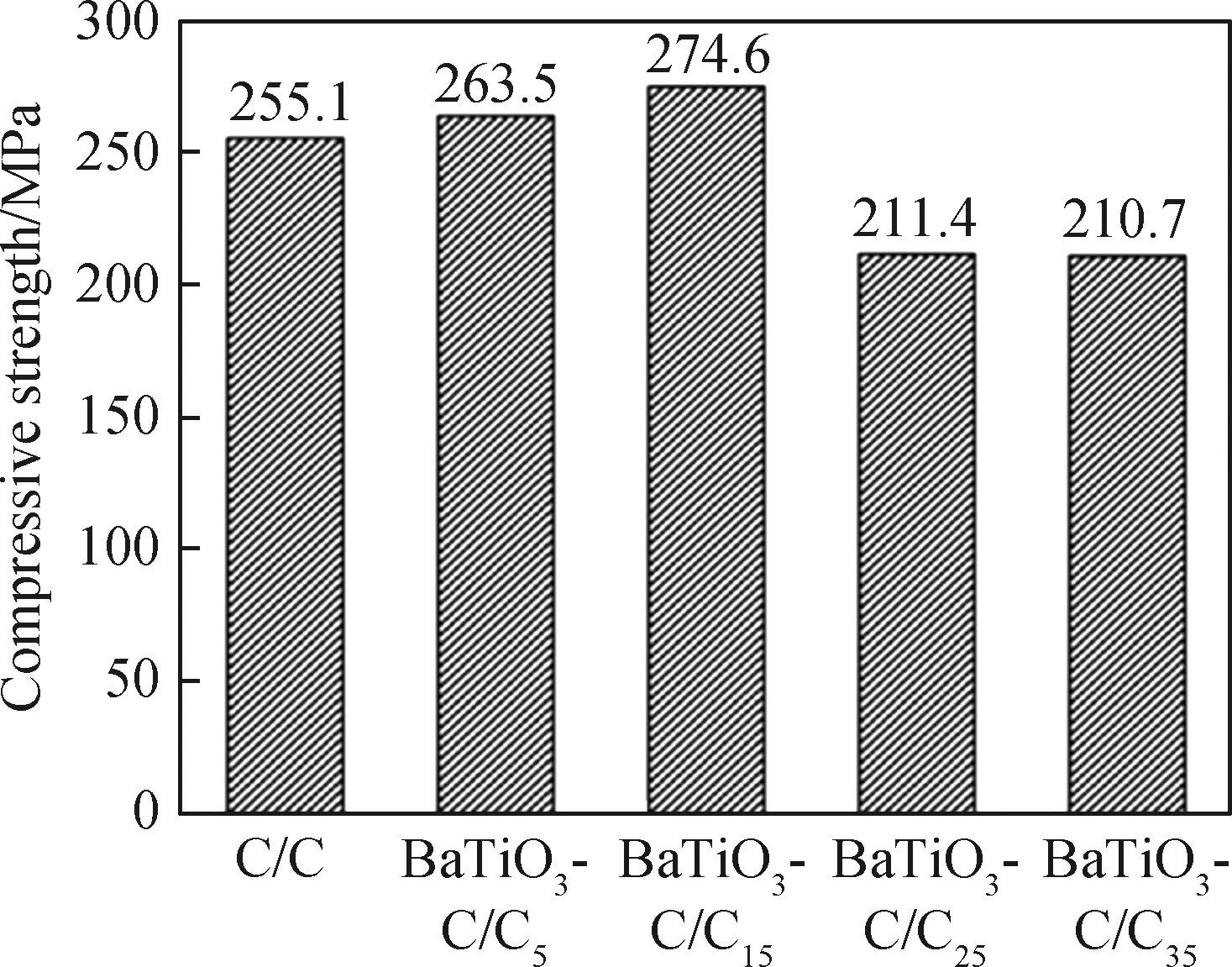

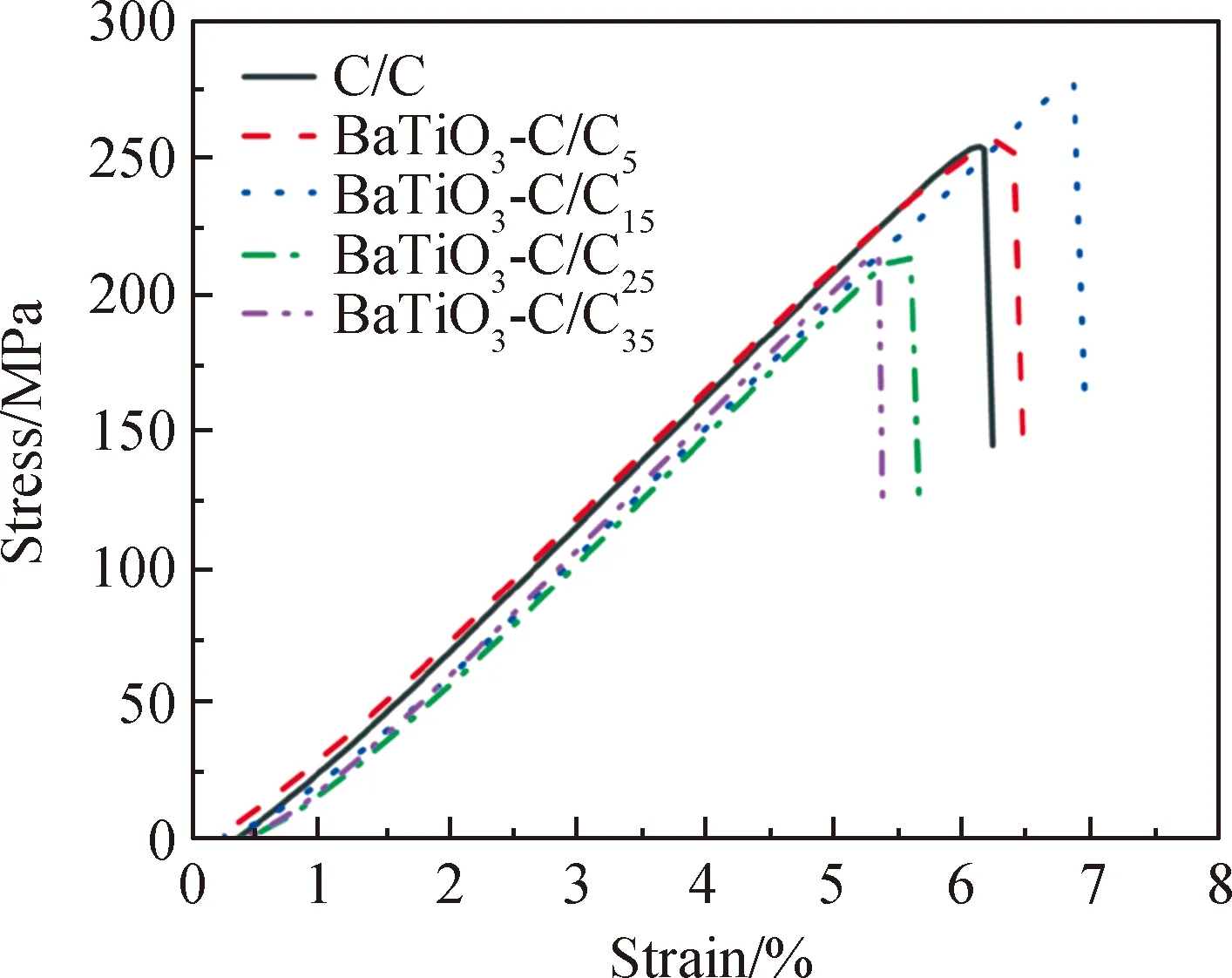

图11为复合材料平行压缩强度图。由图发现,当BaTiO3含量为0%~15%时,复合材料的平行压缩强度随着BaTiO3含量的增加而增大,当BaTiO3含量为15%时,平行压缩强度达到最大,为274.6 MPa,比未掺杂时高出19.5 MPa,当BaTiO3掺杂量继续增加时,强度反而下降。

图11 复合材料平行压缩强度

图12为复合材料平行压缩应力-应变曲线。试样在受载初期,应力-应变曲线几乎呈线性增长,当压缩载荷达到最大时,曲线在最高处发生陡降,材料断裂方式表现为脆性断裂。这是因为无纬布层和网胎层之间的结合力较弱,当受到较大载荷作用时,无纬布层中的纤维发生较大的弯曲,内部受力不均,从两层之间的接触面逐渐裂开,最终完全断裂。

图12 复合材料平行压缩应力-应变曲线

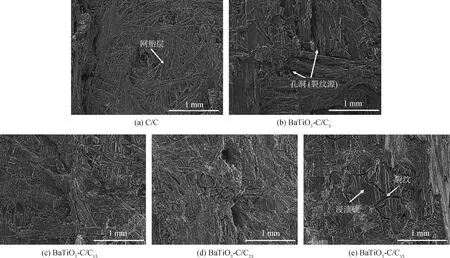

图13为复合材料平行压缩断口形貌图。由图发现,材料断裂后的形貌较为平整,有较为明显的层间断裂现象。这是因为叠层针刺的过程中,纤维内部结构沿Z向有一定的损伤,铺层之间较易产生碳纤维的分裂。另外,由于无纬布中纤维尺寸较长,排列紧密,孔隙数量少且尺寸较小,因此无纬布纤维沉积的热解碳较少。而网胎纤维较为疏松,内部孔隙较大,纤维内部可以沉积较多的热解碳。因为纤维和热解碳含量不同,所以两铺层在共同承载载荷方面,能力也有较大差异。当材料所受载荷逐渐增大时,裂纹一般会在铺层的交界处产生并逐步扩展,当达到其中某一铺层最大承受载荷时,铺层之间会发生脱离,产生层间断裂现象。

图13 复合材料平行压缩断口形貌

当引入BaTiO3时,由于无纬布纤维表面光滑且排列紧密,所以在碳纤维上喷洒BaTiO3溶液较易聚集成团,进而向纤维排列疏松的网胎层发生滑动。这使得网胎单层BaTiO3掺杂量多于无纬布单层,使得各纤维铺层的BaTiO3含量分布不均。BaTiO3在网胎层含量较多,热解碳生长形核的质点较多,沉积速率较快,使材料内部间隙缩小,结合力增大。由于无纬布层BaTiO3含量较少,热解碳形核生长较为困难,因此内部结合力较弱,使得铺层之间的结合力相差较大,很难达到受力平衡,当较弱的无纬布层达到最大载荷时,材料立即发生断裂,此时的断裂方式为脆性断裂。

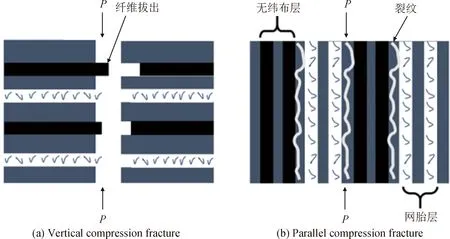

2.5 钛酸钡改性对复合材料力学性能的影响机理

图14为复合材料压缩断裂机理图。垂直压缩和平行压缩两种断裂方式均首先发生在材料的缺陷处,裂纹是其中的一种主要缺陷,大多分布在孔隙、铺层之间、纤维排列不规则等处。裂纹是在预制体的制备、增密和使用过程中形成的,垂直和平行压缩过程中,材料断裂的过程均包括裂纹的形成和扩展阶段。在垂直压缩过程中,受力方向垂直于铺层,随着受载强度的增加,断裂过程首先使缺陷处损伤,在此处逐渐累积使得裂纹继续扩展,导致基体变形,进而使纤维与基体脱毡,大量纤维断裂,最终出现纤维拔出的现象。在平行压缩过程中,由于BaTiO3颗粒附着在纤维上,增加了热解碳形核生长的质点,加快了致密化速率,使得纤维束之间的结合更加紧密,但无纬布层和网胎层之间的结合处,因为内部孔隙的存在,此处是最容易产生裂纹的地方。平行压缩时的受力方向平行于各铺层,裂纹首先在两铺层的交界处产生和扩展,所以断裂的过程呈现出层间和脆性断裂的特征。

图14 复合材料压缩断裂机理图

3 结 论

(1)添加BaTiO3加快了热解碳形核生长的过程,增加了复合材料致密化速率,热解碳也由单一的光滑层组织转变为光滑层和粗糙层两种组织结构。

(2)随着BaTiO3含量的增加,复合材料垂直压缩强度先基本不变后逐渐增大,之后又有下降的趋势。当BaTiO3的质量分数为25%时,垂直压缩强度达到最大,为118.5 MPa,相比于未添加BaTiO3时高出16.4 MPa。BaTiO3的引入并没有改变复合材料垂直压缩断裂方式,均为脆性断裂。

(3)随着BaTiO3含量的增加,复合材料平行压缩强度先增大后减小。当BaTiO3的质量分数为15%时,平行压缩强度达到最大,为274.6 MPa,相比于未添加BaTiO3时高出19.5 MPa。复合材料平行压缩断裂方式为脆性断裂,呈现出层间断裂的特征。