固化废弃软黏土的强度特性及水稳定性研究

2022-04-20易昕政骆睿栋于海浩姚梦晗

易昕政,骆睿栋,高 游,于海浩,铁 宁,姚梦晗

(1.宁波大学土木与环境工程学院,宁波 315000;2.广西岩土力学与工程重点实验室,桂林 541004)

0 引 言

随着沿海城市建设的高速发展,产生了大量高含水率和低强度的工程废弃软黏土[1-2]。这些废弃软黏土不能直接用作工程填料,需要经过固化处理,才能达到地基承载和变形的要求[3]。目前最常用的固化剂是水泥,水泥固化土可以达到很高的强度要求,但其具有成本高、能耗高等缺点。因此,低成本且环境友好型复合固化剂的研究具有重要的现实意义。

相关研究表明,以水泥和粉煤灰等作为主剂,并添加外加剂(如石膏、水玻璃等)在碱激发作用下,能很好改善软黏土、疏浚淤泥、泥浆等的强度特性。朱思迪等[4]研究了外加剂石膏和氯化铝对水泥-水玻璃复合固化含水率大于75%软黏土的效果,指出石膏有利于早期强度增长而高浓度氯化铝对后期强度的增长有利。孙秀丽等[5]采用水玻璃作为碱激发剂激发粉煤灰和矿粉的活性来固化疏浚淤泥,研究了固化土的力学特性及微观结构。王伟齐等[6]等以工业废弃电石渣、原状灰作为主要固化剂,硅酸钠、硫酸钠等作为外加剂,通过无侧限抗压强度研究了各外加剂的作用效果。在碱金属硅酸盐(Na2SiO3、K2SiO3)激发作用下,固化土体系内的水化反应程度、水化产物含量和抗压强度均能显著提升[7-9]。综上所述,碱激发作用下复合固化技术的研究取得了不少成果,但其在软塑状态软土工程中的应用相对较少,主要是软塑状态的海相软土黏性强,无法和复合固化剂均匀搅拌,影响其固化效果。

本文以宁波某一基坑工程中废弃的软黏土为研究对象,选取吸水性强的生石灰作为高黏性软土的分散剂,水泥和粉煤灰作为固化主剂,水玻璃作为外加剂对软黏土进行固化。首先,对单一固化剂的固化机理、强度特性与水稳定性进行分析。其次,在单一固化剂的固化效果基础上对复合固化剂固化软黏土的强度特性和水稳定性进行了研究。在相近较低成本条件下,探讨了配合比、龄期和水稳定性对复合固化剂固化效果的影响。最后,给出了复合固化剂的推荐配合比,供实际软黏土固化工程参考。

1 实 验

1.1 材 料

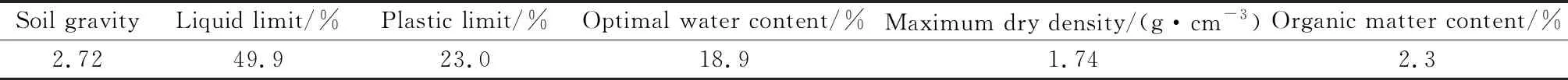

试验用土为废弃的软黏土,取自宁波某地,取土深度约2.0~2.5 m,其基本物理指标见表1。土颗粒比重为2.72,原状样的初始含水率为36.0%~40.2%(质量分数,下文含量均为质量分数),初始孔隙比为0.98~1.09,最大干密度为1.74 g/cm3。

表1 软黏土的基本物理指标

分别使用水泥、生石灰、粉煤灰和水玻璃为固化剂,对软黏土进行固化特性的相关试验研究。图1为4种固化剂照片。水泥:华英净化牌普通硅酸盐水泥,主要氧化物中CaO约占51.02%,SiO2约占29.5%,Al2O3约占6.03%。粉煤灰:龙泽牌F类粉煤灰。石灰:惠灰牌工业级生石灰,纯度约为87%(质量分数)。水玻璃:欣铭硅制品厂产水玻璃(38波美度),其主要成分为Na2SiO3。考虑到实际工程建设中简便计算的需求,将固化剂的质量与湿土的质量的比值定义为固化剂的掺入比(MR)。

图1 固化剂的照片

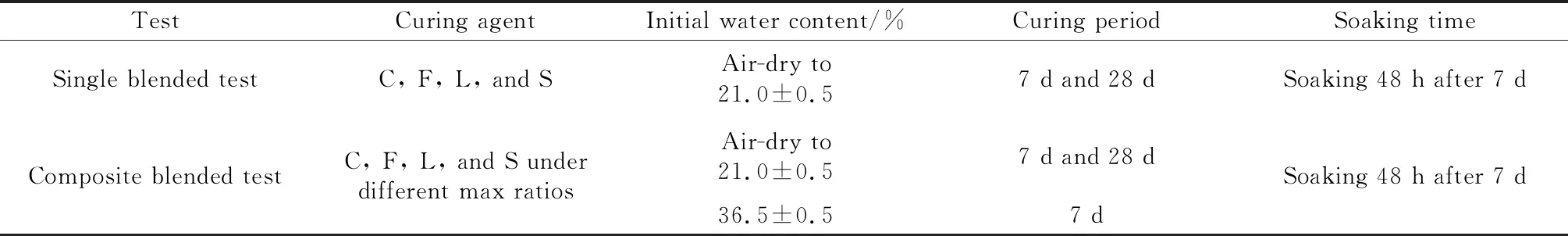

1.2 试验方案

研究内容主要包括两个方面:(1)单一固化剂的固化机理、强度特性、水稳定性分析,及其搅拌过程中的打散效果分析;(2)在配合比条件下复合固化剂的强度特性、水稳定性及其微观机理分析。具体的研究方案如表2所示,表中字母C、F、L、S分别表示水泥、粉煤灰、生石灰和水玻璃。

表2 试验方案

1.3 试验方法

无侧限抗压强度试验:固化剂的搅拌使用小型砂浆搅拌机,待搅拌均匀后装入保鲜袋内临时密封(主要防止制样过程中多余土样的水分蒸发),同时快速进行试样的制备。试样采用分层压实,每个配比制备三组平行试样进行对比,其高度与直径分别为80 mm和39.1 mm。将制备好的试样进行标准养护。最后,将标准养护好的固化土试样分别浸水0 h和8 h后进行强度试验。试验仪器采用南京土然仪器厂的应变控制三轴仪器,围压为0(即σ3=0),试验过程中以1 mm/min的速率进行加载直至试样破坏,取三组试验的无侧限抗压强度平均值作为最终结果。

选取不掺固化剂的试样A和两组复合固化剂条件下的试样B和C(其C、F、L和S的配合比分别为2.5 ∶7 ∶1 ∶2与3 ∶7 ∶1.5 ∶1)进行XRD测试(仪器型号:ADVANCE Da Vinci)。选取不掺固化剂的试样A和三组复合固化剂条件下的试样(其C、F、L和S的配合比3 ∶7 ∶1 ∶1,2.5 ∶7 ∶1 ∶2与3 ∶7 ∶1.5 ∶1)进行SEM测试(仪器型号:NOVA NanoSEM 230),观察固化土的微观形貌特征。

2 结果与讨论

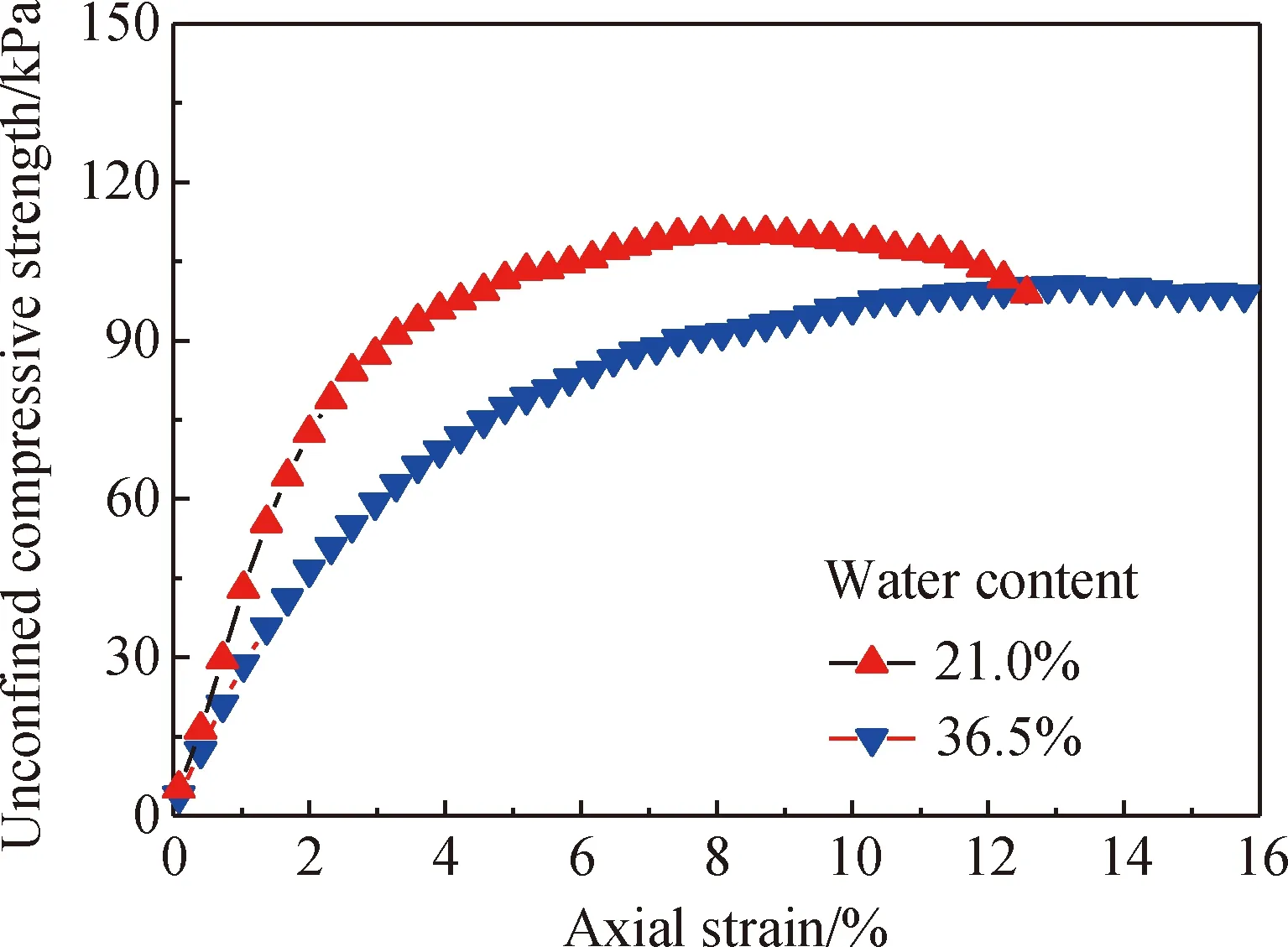

图2为不同初始含水率(约为21.0%和36.5%)软黏土压实试样的无侧限抗压强度。所有试样的密度控制约为1.9 g/cm3,由图可知,两种压实软黏土试样的无侧限抗压强度(约为110 kPa)很低,无法作为路基垫层与基础回填料等重复利用。

图2 不同初始含水率土样的无侧限抗压强度

2.1 单掺试验的固化效果分析

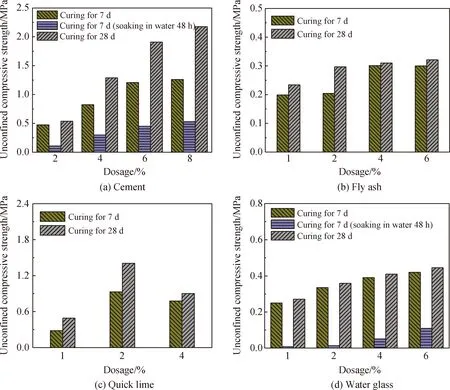

图3为单掺水泥、粉煤灰、生石灰和水玻璃固化软黏土在不同养护条件下的无侧限抗压强度。由图3(a)可知,随着龄期的增加和水泥掺量的增大,试样的无侧限抗压强度随之提高,但浸水48 h后的无侧限抗压强度弱化较明显。因此,在低的掺入比下,单一采用水泥作为固化剂是不可行的,并且搅拌过程中水泥的吸水性有限,不利于软黏土与固化剂的均匀拌和。

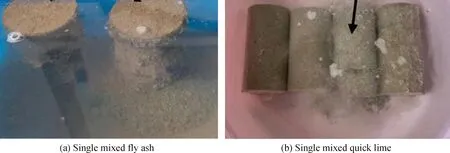

如图3(b)所示,粉煤灰掺量对软黏土的强度增强效果不明显,且延长养护时间对固化效果作用不佳。这是由于粉煤灰的主要化学成分为SiO2和Al2O3,其所含的化学键Si—O和Al—O强度很高,潜在活性很难被激活。此外,粉煤灰固化软黏土时,试样在浸水过程中发生崩解破坏,因此试样在浸水48 h后的数据缺失(见图4(a))。

图3(c)为生石灰固化软黏土在不同养护龄期的无侧限抗压强度。试验过程中,浸水48 h的生石灰固化软黏土试样全部发生崩解破坏(见图4(b)),导致相应数据的缺失。试样发生崩解主要是因为生石灰水化产物的胶结性弱,水稳定性差。生石灰掺量为6%的所有试样全部破坏,主要原因是掺量较大时,生石灰发生水化反应吸水并产生大量Ca(OH)2,与未掺黏土相比体积增大约1倍,黏土原始结构被破坏而分散,故生石灰可作为分散剂。生石灰掺量为2%时固化效果较好,Hilt等[10]给出了生石灰掺量的经验计算公式:

图3 软黏土在不同单独固化剂掺量下的无侧限抗压强度

图4 浸水后固化土的崩解

(1)

式中:ML为生石灰的掺入比;P2为颗粒小于2 μm的含量。根据该式,建议生石灰掺入比小于3%。生石灰的具体掺量可根据淤泥质软黏土含水率和实际压实密度等适当增减。

图3(d)为在不同掺量下水玻璃固化宁波软黏土在不同龄期养护后以及养护7 d并浸水48 h后的无侧限抗压强度。由图可知,水玻璃固化软黏土在浸水48 h后强度弱化非常明显。同时,单一采用液体水玻璃在搅拌过程中,土样容易成团且固化剂搅拌不均匀,不适合实际工程现场使用。

综上所述,单一固化剂条件下,固化效果不佳,只有较高掺量水泥的固化效果能达到水泥粉煤灰类基底层最低强度(1.0 MPa)[11],但其成本高且不容易均匀搅拌,其余各组的强度指标均未达到要求。

根据以上试验结果可以发现,随着固化剂掺量的增大,其强度特性、耐久性和水稳定性等均会得到明显的提升,但是在实际工程中需要综合考虑到用料成本。因此需要控制成本因素进行固化剂配合比试验。基于上述单一固化剂固化软黏土的结果,水泥的掺量过高,固化剂的成本会明显提高,故建议控制在3%左右;粉煤灰在碱性条件下潜在活性会被激活,且其原料成本较低,可适当增大掺量,建议控制在5%~10%。生石灰可以作为软黏土的分散剂,且其掺量在一定范围内对强度有利,故生石灰的掺量建议控制在2%左右。波美度38水玻璃价格较高,且掺入较多水玻璃不利于搅拌,建议掺量1%~2%。因此,基于上述单一固化剂固化效果等多方面因素的分析,需进一步进行配合比试验。

2.2 复合固化剂的固化效果分析

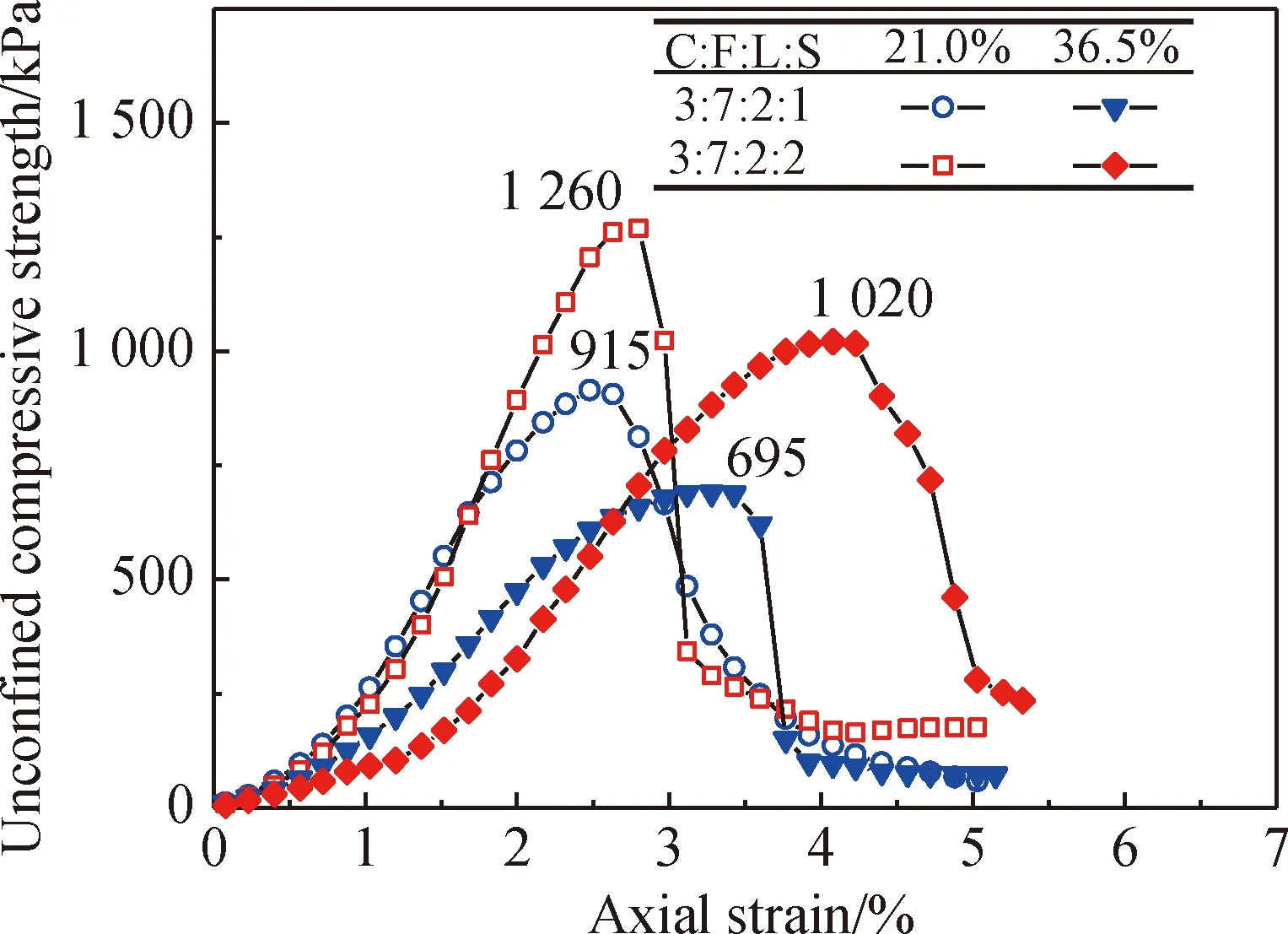

图5表示利用复合固化剂固化初始含水率约为21.0%和36.5%软黏土的无侧抗压强度,C、F、L和S的配合比分别选取3 ∶7 ∶2 ∶1和3 ∶7 ∶2 ∶2。在配合比相同条件下,初始含水率的影响较大,其抗压强度随着含水率的增大而下降。此外,抗压强度随着掺量的增加而增大,说明水玻璃在适当范围内的增加对强度有一定的贡献。

图5 含水率对无侧限抗压强度的影响

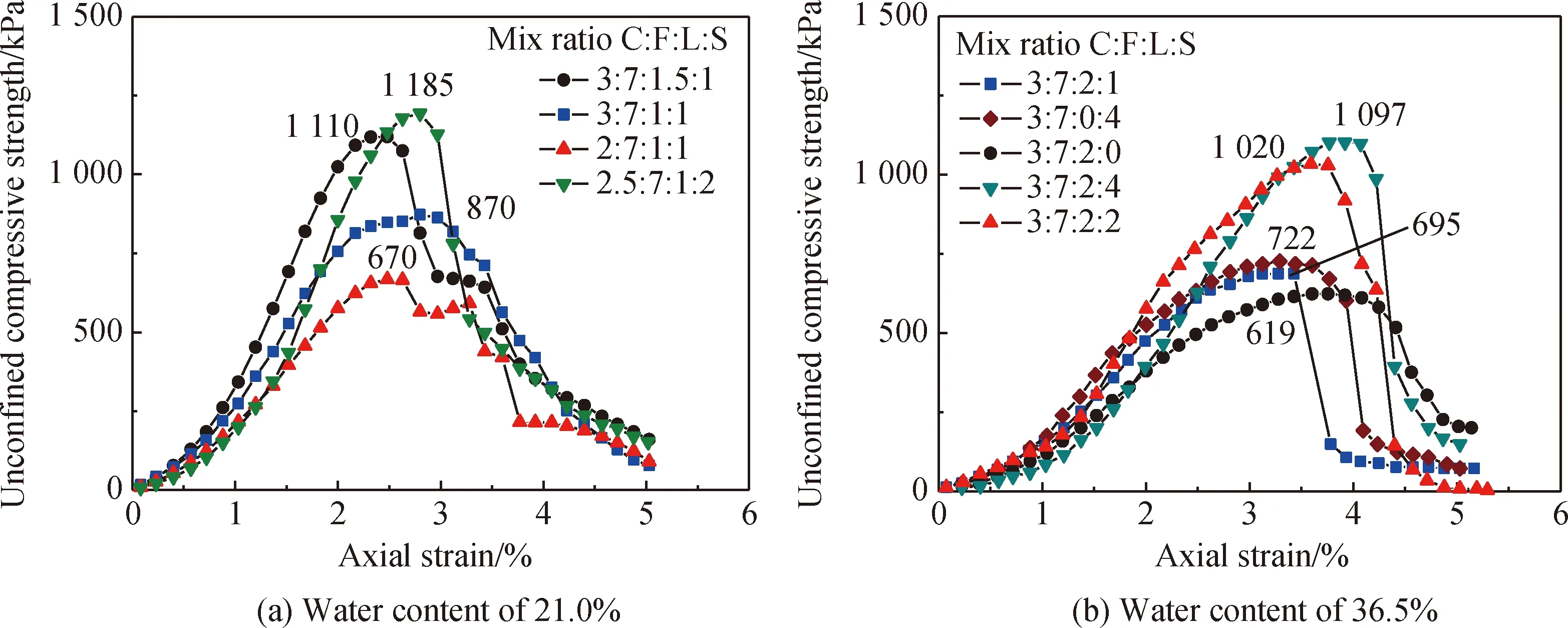

图6表示不同配合比下和初始含水率21.0%和36.5%试样在标准养护7 d后的无侧限抗压强度。由图6(a)可知,初始含水率为21.0%,在水泥,粉煤灰和水玻璃掺量相同情况下,将生石灰掺量增加0.5%有利于强度的增长;在其余掺量相同条件下,水泥掺入比降低1%,其强度减小约200 kPa。在生石灰和粉煤灰掺量相同下,将水泥掺量减少0.5%,水玻璃掺入比增大1%,其强度有较明显提高。此外,由图6(b)可以看出,软黏土的初始含水率为36.5%,在水泥、粉煤灰和生石灰掺量相同情况下,可以适当提高水玻璃的掺量。在其余掺量相同条件下,生石灰掺入比由2%减小至0%,其强度减小约375 kPa,同时添加固化剂很难搅拌均匀。综上所述,建议初始含水率为21.0%和36.5%固化软黏土试样的最优配合比分别为3 ∶7 ∶1.5 ∶1和3 ∶7 ∶2 ∶2。同时,可以看出,随着含水率的提高,分散剂生石灰的含量需要适当提高,根据强度的要求碱性激发剂的量也要适当增大,故其处理成本也会相应提升。

图6 不同配合比下固化土试样标准养护7 d的无侧限抗压强度

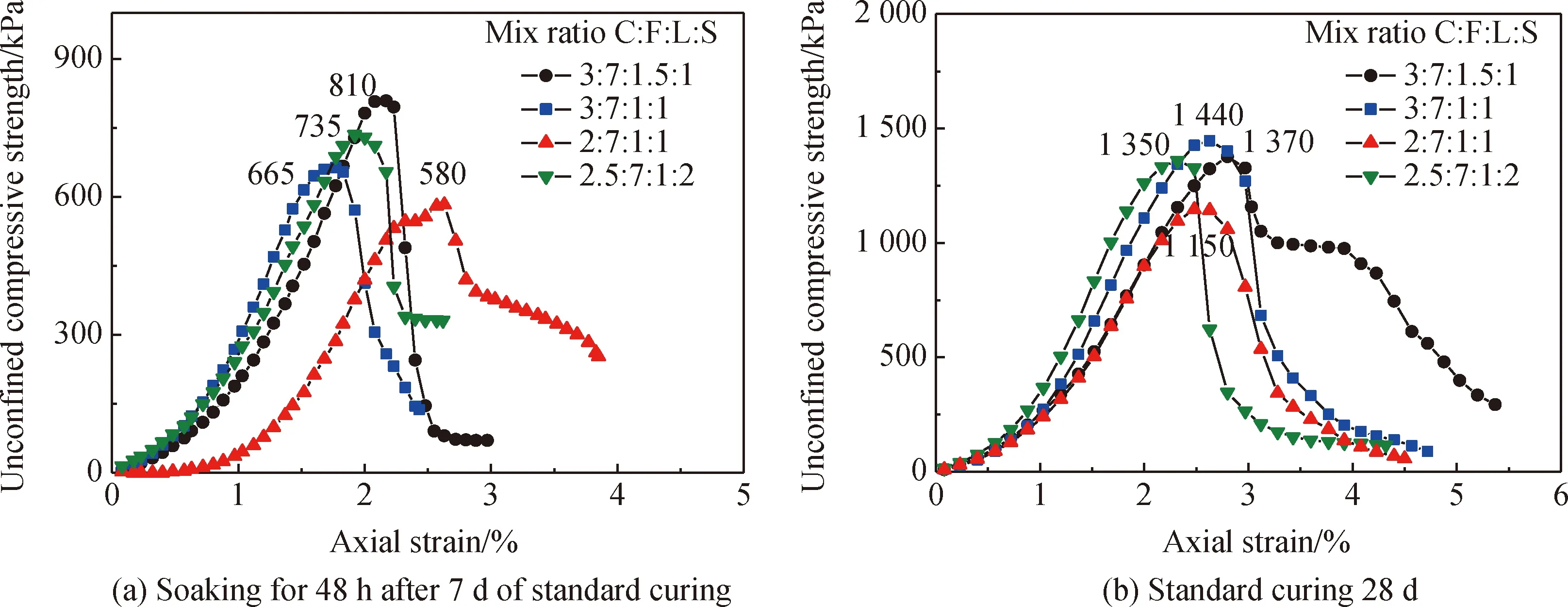

图7表示初始含水率为21.0%的固化土试样在不同养护条件下的无侧限抗压强度。由图7(a)可以看出,不同配合比固化土试样在浸水48 h后的强度均存在一定程度的降低。由试验结果可知,强度值较好的两组C、F、L和S配合比为3 ∶7 ∶1.5 ∶1与2.5 ∶7 ∶1 ∶2。由于水玻璃的成本较高,综合成本因素,较优C、F、L和S配合比推荐为3 ∶7 ∶1.5 ∶1。此外,由图7(b)可知,试样标准养护28 d后,所有试样的强度均大于1.0 MPa;除水泥掺量为2%的固化土试样,其余组固化土试样的强度均在1.35~1.45 MPa之间。按上述较优配合比固化剂的成本约为60~70元/t,与道基回填塘渣的成本较为接近,而且比市售的固化剂成本(约120元/t)略低,因此成本控制较好。综上所述,结合强度特性、水稳定性以及固化剂成本等指标,对于含水率为21.0%试样复合固化剂C、F、L和S的推荐配合比为3 ∶7 ∶1.5 ∶1。

图7 初始含水率21.0%试样在不同养护条件下的无侧限抗压强度

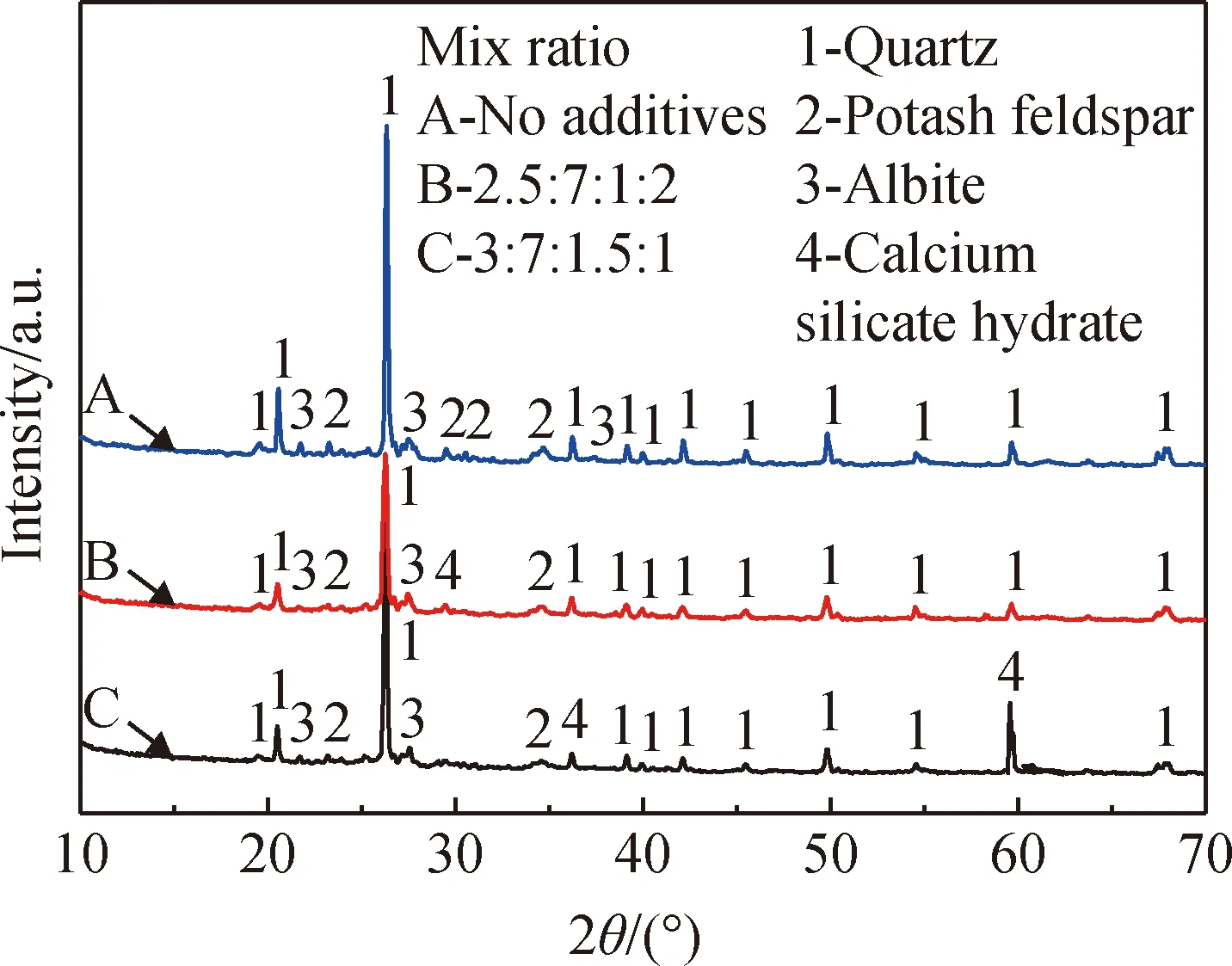

2.3 XRD 物相分析

图8为在不同配合比条件下固化软黏土的XRD谱。由分析可知,不掺固化剂的试样A中存在石英、钠长石、钾长石等矿物成分,其中石英(其成分为SiO2)的含量最多。添加复合固化剂后的试样B和C中石英的衍射峰均有所降低,最高衍射峰值强度下降明显,主要原因有两个:一是水泥中的硅酸三钙和硅酸二钙发生水化反应消耗大量SiO2产生水化硅酸钙;二是粉煤灰中硅铝玻璃体的大部分Si—O键在碱性环境下断裂,从而与OH-、Ca2+以及剩余石膏等反应进而消耗SiO2,产生水化硅酸钙。但是试样B和C中水化硅酸钙的衍射峰强度峰值均较低,主要是XRD检测要求物质有较高的结晶度和分散度[12],且水化产物的晶体发育可能不完善导致的。

图8 不同配合比条件下固化软黏土的XRD谱

2.4 微观结构特征分析

图9为未加复合固化剂的试样和在不同配合比复合固化剂下固化土试样在养护7 d后的SEM照片。通过对比分析可知:

(1)复合固化剂添加后引起试样内部微观孔隙结构发生明显变化。土体内部微细观孔隙结构等演化规律是了解土体宏观特性的基础[13]。由图9(a)可以看出,在相同放大倍数条件下,未添加复合固化剂的试样,集聚体团粒很明显,集聚体间孔隙很大。由图9(b)、(c)和(d)可发现,添加复合固化后固化土试样内部的集聚体间大孔隙明显减少,小孔隙增多。生石灰发生水化反应后吸水,同时体积膨胀使集聚体团粒破坏而分散开,有利于其他固化剂的水化反应,水化产物等填充孔隙的能力也随之增强。

(2)由图9(b)、(c)和(d)还可以明显看出,添加复合固化剂后大集聚体被分散,大量的片状结构产生,原始的大孔隙被填充。如图9(c)可以明显看出粉煤灰颗粒在水玻璃等激发下发生的水化反应的产物(圆状团粒)填充孔隙,使结构更加均匀。此外,集聚体间的胶结作用明显加强,主要是软黏土在添加复合固化剂后,试样内部可产生水化硅酸钙等网状胶凝物质,可增强黏土团粒间的胶结。因此,添加本文提出的复合固化剂可以明显提升固化土的强度和水稳定性。

图9 不同配合比固化软黏土养护7 d SEM照片

2.5 复合固化剂的化学反应机理

固化土的强度主要来源于水泥的水化反应与粉煤灰活性激发后(水玻璃为碱性激发剂)的强度,生石灰作为软黏土的分散剂用来吸收水分以使其余固化剂易于搅拌,同时生石灰水化反应产生Ca(OH)2,可以提高部分固化土强度。粉煤灰呈弱酸性[14],在碱性环境中其活性最容易被激发。因此生石灰的存在有利于粉煤灰活性激发,但此碱性环境较弱,且Ca(OH)2微溶于水,对粉煤灰的活性激发效果很有限。目前,常见的碱激发剂有NaOH、KOH、Ca(OH)2和水玻璃(Na2SiO3)等。本文采用水玻璃作为碱激发剂以增强碱性环境,使粉煤灰活性得以充分发挥。

水泥主要通过水化反应产生水化硅酸钙、钙矾石等物质产生强度,且生成Ca(OH)2。Na2SiO3作为一种强碱弱酸盐,在水中发生水解反应产生H2SiO3和OH-,使环境处于碱性。水玻璃加入水泥中主要有两方面的作用:一是作为浆液成分,参与水化反应,与水泥水化产物中的Ca(OH)2会发生反应生成钙矾石,并加速Ca(OH)2转化为强度更高的水化硅酸钙凝胶[15],提升了固化土的强度;二是作为速凝剂,加速浆液的凝结,快速提升强度。

3 结 论

(1)由强度特性和水稳定性等综合指标评价得到利用单一固化剂固化废弃软黏土的效果不佳。主要体现在低掺入量下,单一固化剂与软黏土的搅拌困难,且在较低成本下,单一固化剂固化软黏土的强度与水稳定性差。

(2)由复合固化剂的固化试验可知,对于初始含水率为21.0%和36.5%的废弃软黏土推荐水泥、粉煤灰、生石灰与水玻璃的最优配合比分别为3 ∶7 ∶1.5 ∶1和3 ∶7 ∶2 ∶2。标准养护后的无侧限抗压强度能够达水泥粉煤灰类基底层最低强度1.0 MPa的要求。

(3)微观试验结果分析可知,新型复合固化剂的固化机理主要是改变试样内部微观孔隙结构和团粒间的胶结作用。主要体现在固化土内部集聚体被打散,产生大量的片状结构,大孔隙被填充,小孔隙明显增多;同时,稳定性结晶化合物、水化硅酸钙等网状胶凝物质生成,团粒间的胶结作用明显提高,最终提高固化土的强度和水稳定性。