水泥-硅灰/粉煤灰体系强度、收缩性能与微观结构研究

2022-04-20张涛,朱成

张 涛,朱 成

(中交第四航务工程局有限公司,广州 510620)

0 引 言

水泥混凝土是目前应用最为广泛的建筑材料之一,随着我国经济不断发展,对混凝土的强度和质量也提出了更高的要求,超高性能混凝土应运而生。矿物掺合料是超高性能混凝土不可或缺的组成成分,研究[1-3]表明在水泥混凝土中合理掺入粉煤灰、硅灰、矿渣等矿物掺合料不仅可以减少工业废渣堆积带来的环境污染,还能有效降低水泥用量,大幅提高混凝土的耐久性。

Sadrmomtazi等[4]在纤维混凝土中掺入了不同质量的硅灰,分析硅灰掺量对纤维混凝土力学性能、韧性以及界面过渡区性能的影响规律,结果表明掺入硅灰可减少水泥-纤维界面过渡区氢氧化钙的生成量,从而提高了界面过渡区的密实性、均一性,掺入5%~15%(质量分数)的硅灰可明显改善纤维与水泥混凝土界面过渡区的黏结性能。金珊珊等[5]采用压汞法测试了不同养护龄期下硅灰复合砂浆的孔隙结构,发现掺入硅灰能显著增加砂浆的孔分形维数,当硅灰掺量超过10%(质量分数)后,复合砂浆3 d时的孔分布曲线与基准砂浆存在显著差异。云子豪[6]将粉煤灰、硅粉复掺加入混凝土中,探究混掺比例对混凝土强度、抗冻性及抗渗性能的影响规律,结果表明掺入6%(质量分数)的矿粉和20%(质量分数)的粉煤灰对混凝土强度及耐久性提升效果最优。Liu等[7]探究了硅灰对3D打印泡沫混凝土(foam concrete, FC)稳定性及流变性能的影响,发现硅灰能有效降低FC的泌水率,随着硅灰掺量增加,FC的静态和动态屈服应力及塑性黏度显著增加。

掺入硅灰、粉煤灰等活性矿物掺合料对增加混凝土的界面密实性,改善孔分布极为有利。但水泥的水化特性导致其在凝结硬化过程中不可避免地产生各类收缩,尤其在低水胶比、高水泥用量的超高性能混凝土中,其自收缩、干缩更为明显。研究学者[8-10]针对矿物掺合料对混凝土收缩性能的影响进行了系统研究,发现高掺量硅灰会显著增强砂浆及混凝土的自收缩和干缩,而粉煤灰的掺入会延缓水泥水化速率,从而降低混凝土收缩[11-13]。

研究学者们在矿物掺合料对水泥混凝土力学性能、收缩及耐久性影响方面取得的研究成果颇丰,但尚未系统地研究水泥-粉煤灰/硅灰复合浆体的水化特性、孔结构特性与其不同养护阶段的收缩性能、力学特性的相关关系。因此,本文主要从水泥-粉煤灰/硅灰复合胶凝材料体系早期水化动力学、力学性能、收缩性能及孔结构演变等方面开展试验研究,厘清复合水泥浆体水化特性与自收缩特性,孔结构与强度、收缩特性之间的关系,为粉煤灰、硅灰在混凝土中的应用及推广提供数据支撑。

1 实 验

1.1 原材料

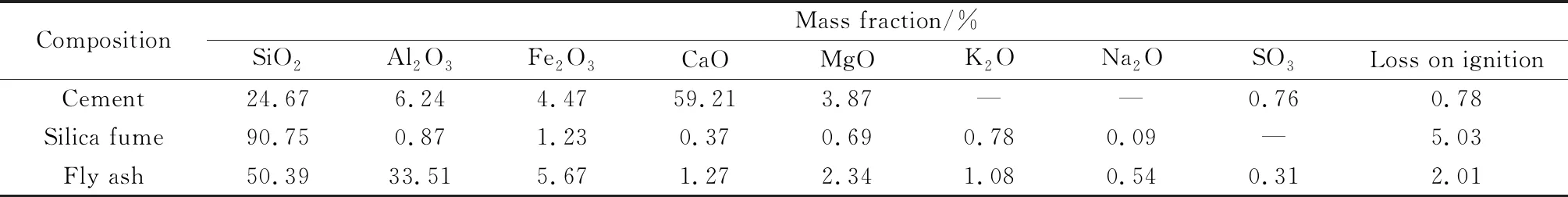

试验选用的水泥为P·O 42.5普通硅酸盐水泥。粉煤灰(fly ash, FA)选用山西大同新友粉煤灰综合利用有限公司生产的Ⅰ级粉煤灰,比表面积为500 m2/kg,密度为2 200 kg/m3。硅灰(silica fume, SF)选用河南郑州金石耐材有限公司生产的中细度微硅粉,平均粒径为0.2 μm,比表面积为24 000 m2/kg,密度为1 600 kg/m3。水泥、硅灰及粉煤灰的主要化学组成如表1所示。

表1 水泥、硅灰和粉煤灰的主要化学成分

1.2 配合比

试验采用净浆,水胶比确定为0.29,粉煤灰与硅灰替代水泥用量分别为0%、5%、10%、15%、20%(全文用量、掺量均为质量分数),对应编号依次为FA0、FA5、FA10、FA15、FA20以及SF0、SF5、SF10、SF15、SF20。

1.3 测试方法

1.3.1 水化热

按照1.2节确定的不同矿物掺量制备水泥浆体,之后采用TAM air型等温量热仪测量试样水化热,测试时间为复合浆体拌和完成后的0~72 h,试验环境温度为20 ℃。

1.3.2 力学性能

根据《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020)制备40 mm×40 mm×160 mm的棱柱体水泥净浆试件,标准养护至规定龄期后测试其抗压强度。

1.3.3 收缩性能

自收缩:根据《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020)制备复合浆体,采用《混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)中的波纹管法测试浆体自收缩,试验温度为(20±2) ℃,待浆体初凝后开始读数,数据采集间隔为5 min。

干缩:成型25 mm×25 mm×280 mm的棱柱体净浆试件,24 h拆模后继续标准养护2 d,而后移至温度为(20±2) ℃,相对湿度为50%的环境箱中进行干缩试验,达到相应测试龄期后取出试件,称取试件质量并用比长仪测试试件长度。

试件各龄期的收缩应变计算公示如式(1)所示:

(1)

式中:St为龄期为t时的水泥净浆试样收缩应变;L0为试件初始长度,mm;Lt为龄期为t时的试件长度,mm。

1.3.4 孔结构

待水泥净浆抗压强度测试完成后,取体积约为1 mm3的试件并用无水乙醇浸泡中止水化,而后放置在105 ℃的烘箱中24 h,烘干后采用AutoporeIV 9500型全自动压汞仪进行孔结构测试。

1.3.5 微观形貌

待复合水泥浆体标准养护3 d及7 d后,选择试样中心部分用无水乙醇终止水化并烘干至恒重,而后进行电镜扫描试验。

2 结果与讨论

2.1 抗压强度分析

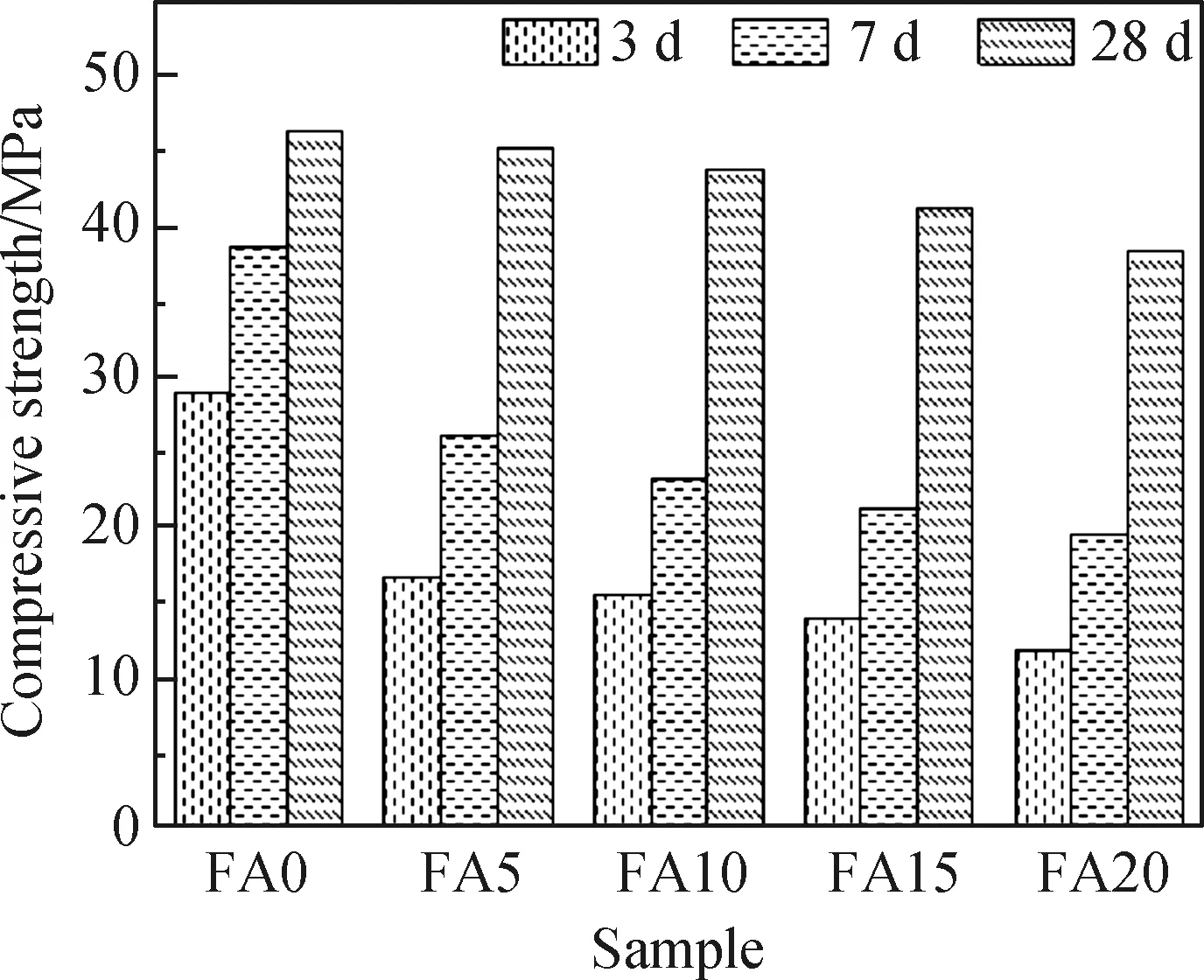

掺入不同掺量粉煤灰及硅灰的水泥净浆养护3 d、7 d、28 d的抗压强度测试结果分别如图1、图2所示。

图1 不同粉煤灰掺量的水泥净浆抗压强度

图2 不同硅灰掺量的水泥净浆抗压强度

分析图1数据可知,掺入粉煤灰对混凝土3 d、7 d抗压强度增长不利,相比不掺粉煤灰的水泥净浆FA0,掺入5%粉煤灰的复合浆体3 d、7 d抗压强度分别降低42.27%、32.32%,原因主要在于粉煤灰颗粒的火山灰效应使其在水泥水化早期难以发挥作用。养护至28 d时,FA5抗压强度较FA0降低2.57%。随粉煤灰掺量增多,水泥-粉煤灰复合浆体抗压强度降低越显著,尤其当粉煤灰掺量超过15%时,FA20的28 d抗压强度相较于FA0下降17.26%。

图2为不同硅灰掺量的复合浆体抗压强度测试结果。当硅灰掺量在10%范围内时,相较于SF0,SF5、SF10的3 d抗压强度分别提高9.89%、13.87%,这一结果说明掺入适量硅灰对提升复合浆体3 d抗压强度有利。硅灰与粉煤灰均为具有火山灰效应的矿物掺合料,但前者比表面积大且含有大量无定形的SiO2,使其能在水化早期与水泥共同水化,因此复合浆体早期抗压强度显著提升。但当硅灰掺量过多时,早期水化用水不足将会导致硅灰无法完全反应,进而造成复合浆体3 d抗压强度下降。分析图2还可发现,SF5、SF10两种复合浆体的7 d抗压强度相较于SF0有轻微下降,原因在于硅灰在3 d内反应消耗了部分水分,造成水泥7 d水化程度降低。继续养护至28 d,SF5、SF10的抗压强度相较于SF0均有提升,说明总体上硅灰对水泥浆体抗压强度提升有利。

2.2 收缩性能分析

2.2.1 自收缩

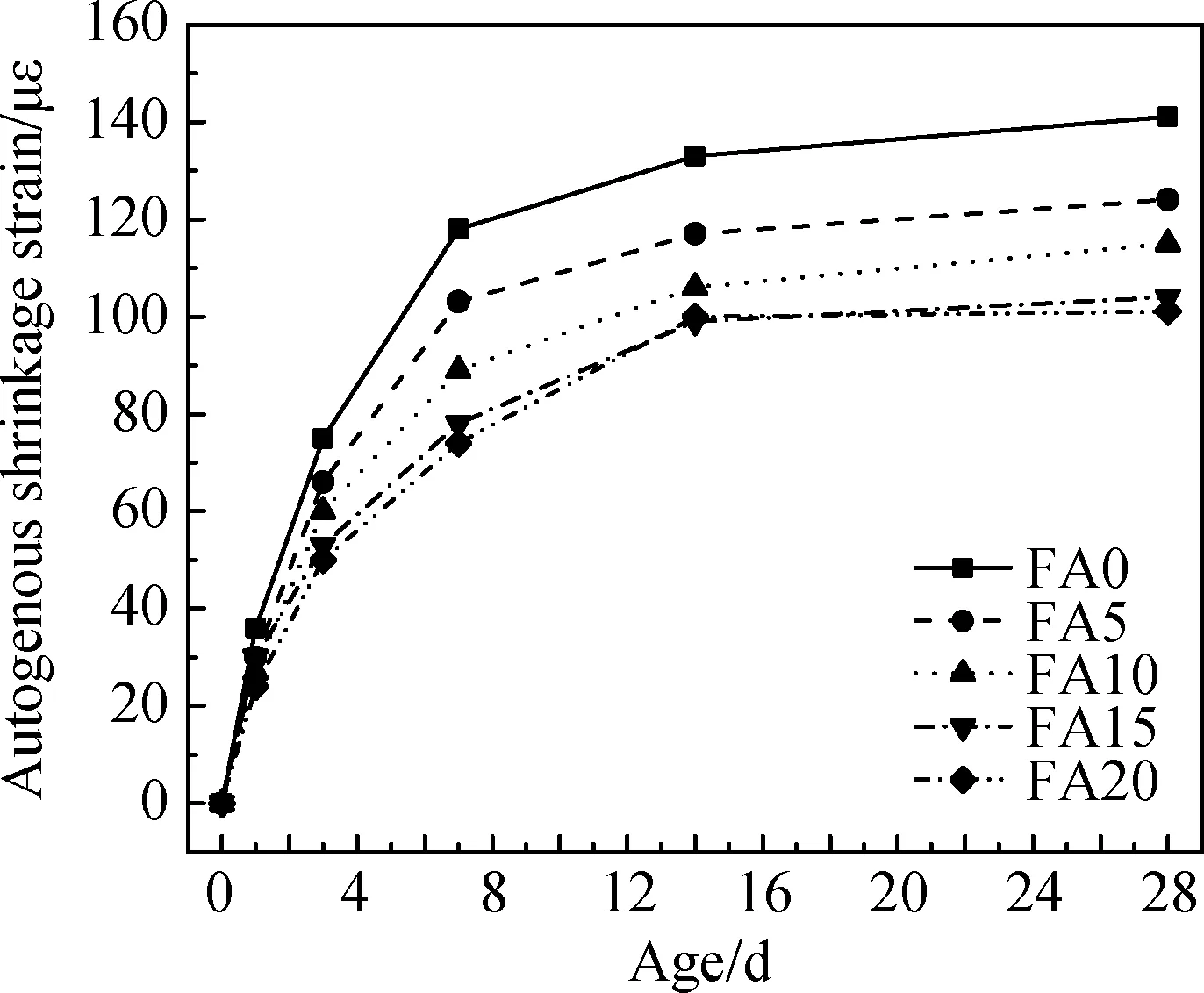

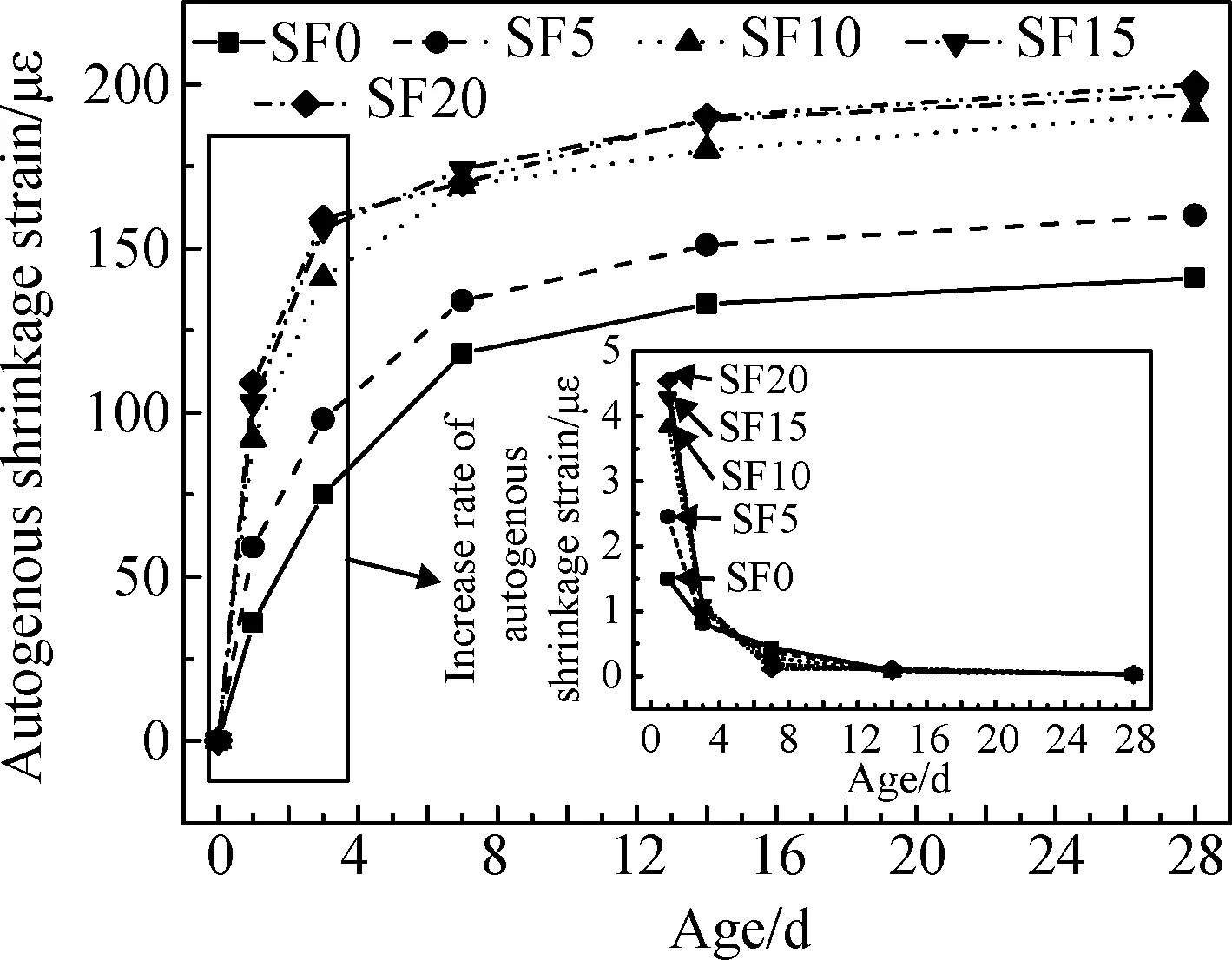

不同粉煤灰掺量及硅灰掺量的复合水泥浆体自收缩应变随龄期发展曲线分别如图3、图4所示。

图3 不同粉煤灰掺量的复合浆体自收缩应变发展曲线

图4 不同硅灰掺量的复合浆体自收缩应变发展曲线

从图3可以看出,随养护龄期增长,复合浆体自收缩应变在早期显著增长,14 d后增长趋于平稳。同时,掺入粉煤灰能显著降低复合浆体的早期自收缩应变值,随粉煤灰掺量增加,复合浆体各龄期的自收缩应变均逐渐下降,但当粉煤灰掺量超过20%后,其对复合浆体自收缩应变的降低效果逐渐减弱。从图4可以看出,掺入硅灰后,水泥-硅灰复合浆体自收缩应变值显著增加。为分析硅灰对不同养护龄期的复合浆体自收缩应变的影响,图4还给出了不同硅灰掺量的复合浆体各龄期的自收缩应变增加率变化曲线,分析曲线可以看出,硅灰掺量越多,复合浆体在1 d、3 d的自收缩应变增长率提高越显著,掺入20%硅灰的复合浆体1 d自收缩增长率远超过水泥净浆,约为后者的3倍。原因可能在于硅灰颗粒直径小,能够充分填充水泥浆体内部孔隙,减小其毛细管直径[14],从而增大自收缩。硅灰掺量越多,填充和堵孔作用越显著,水泥浆体自收缩应变越大。

2.2.2 干缩

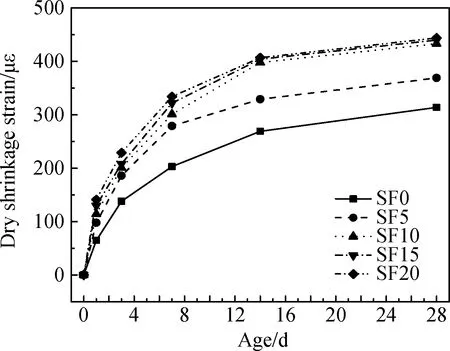

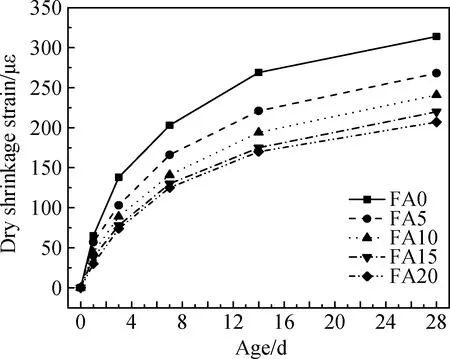

不同粉煤灰掺量及硅灰掺量的复合水泥浆体干缩应变随龄期发展曲线分别如图5、图6所示。

图6 不同硅灰掺量的复合浆体干缩应变发展曲线

从图5可以看出,粉煤灰的掺入能有效降低复合浆体的干缩应变值,掺入15%粉煤灰的复合浆体28 d干缩应变值为220.45 με,相较于基准组(FA0)降低约29.93%。在本文研究的粉煤灰掺量范围内,随粉煤灰掺量增加,复合浆体各龄期的干缩应变值越低。硅灰对复合浆体干缩的影响与粉煤灰相反,随硅灰掺量增加,复合浆体的干缩应变值升高,这与水泥-硅灰复合浆体的自收缩应变随硅灰掺量增加而增加的变化趋势一致。掺入5%的硅灰后,复合浆体28 d干缩应变相较于基准组提高17.52%,继续增加硅灰掺量会增加复合浆体的干缩应变,SF20的28 d干缩应变值已达444.65 με,约为相同养护龄期下FA20试件干缩应变值的2倍。造成这一现象的原因仍与硅灰的孔隙填充作用密切相关。水泥浆体干缩应变与内部20~50 nm毛细孔含量密切相关,硅灰掺入可能增加了浆体内部小毛细孔含量,进而增加了水泥净浆的干缩应变。

图5 不同粉煤灰掺量的复合浆体干缩应变发展曲线

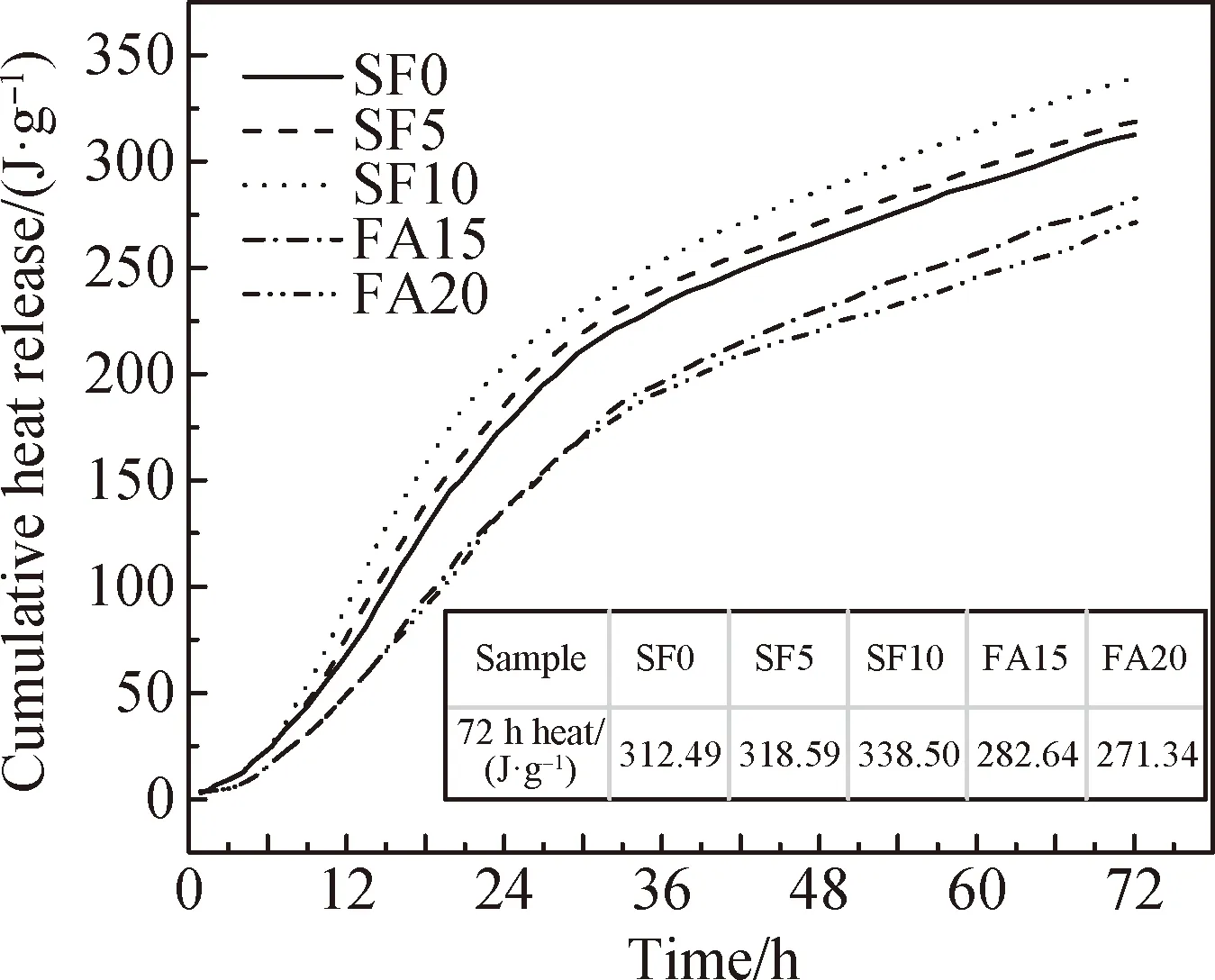

2.3 水化热分析

试样在加水搅拌开始至72 h(3 d)内的水化热测试结果如图7所示。SF0、SF5、SF10、FA15、FA20在72 h内的水化放热总量分别为312.49 J/g、318.59 J/g、338.50 J/g、282.64 J/g、271.34 J/g。分析以上数据可知,掺入硅灰会增加胶凝材料的水化放热量,掺入5%的硅灰对胶凝材料水化放热量增加微弱,相较于纯水泥净浆,其水化放热总量仅增加约6 J/g,但当硅灰掺量增加至10%时,其水化放热总量增长迅速,较基准组升高约26 J/g,这一结果能较好地解释SF10的3 d抗压强度较基准组明显提升。同时,15%、20%粉煤灰的掺入会大幅降低水泥在3 d内的水化放热量,因此水泥-粉煤灰复合浆体的早期自收缩应变值和干缩应变值较基准组均大幅降低。

图7 不同复合浆体的水化放热曲线

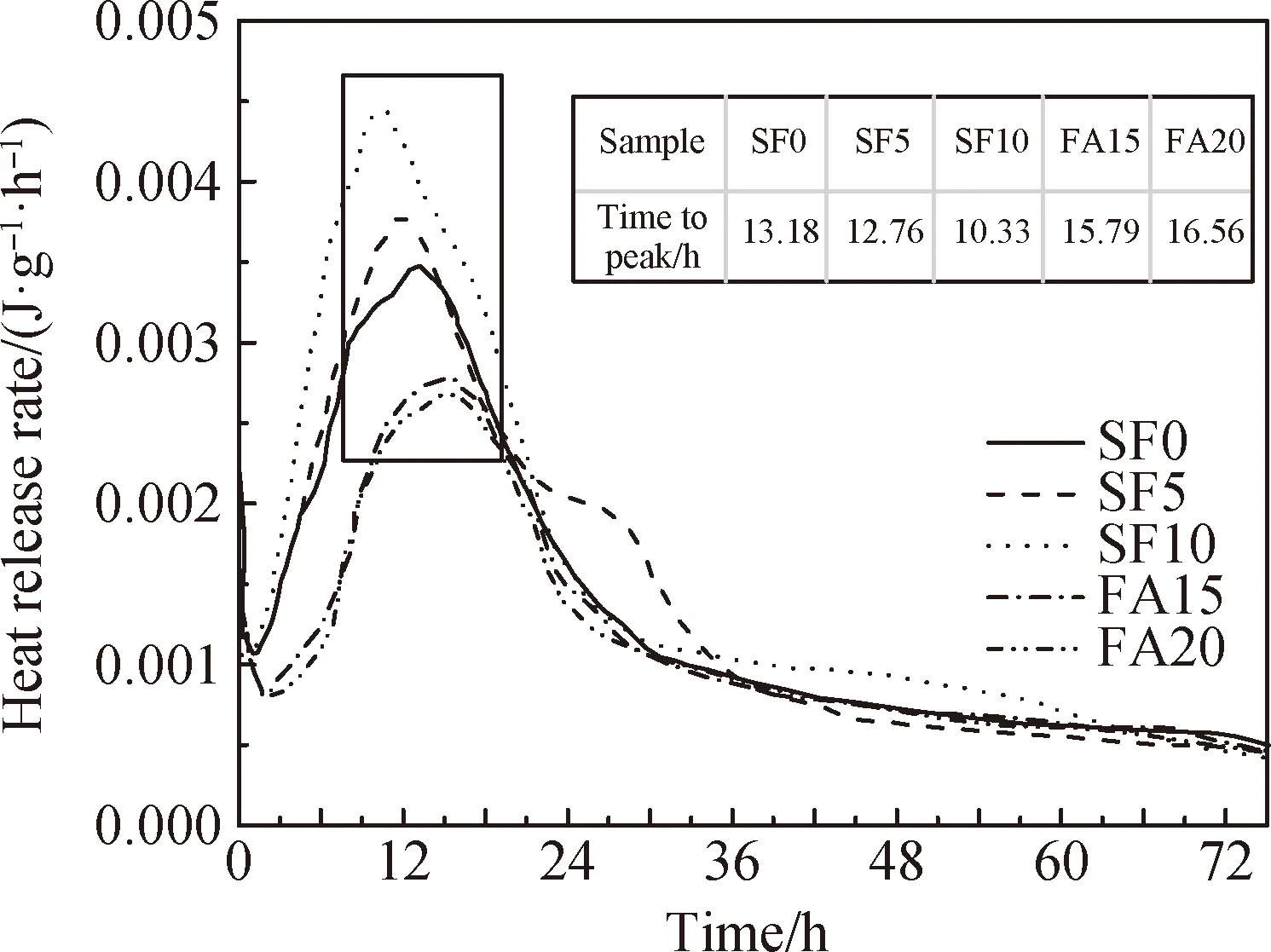

图8为掺入粉煤灰、硅灰的复合浆体的水化放热速率曲线图,可以看出,所有浆体的水化放热速率曲线均可分为陡降、突增至最高点、陡降以及缓慢下降四个阶段,分别对应诱导期、加速期、减速期和稳定期。分析图8可知,FA15、FA20的诱导期结束时间较基准组明显延长,而SF5、SF10的诱导期结束时间被提前。这主要是由于硅灰粒度极细,为诱导期水化产物的沉积提供了巨大的表面积,从而导致SF10的诱导期结束时间较基准组提前0.52 h。

图8 不同复合浆体的水化放热速率曲线

在加速期阶段,SF5、SF10的曲线斜率以及水化放热速率峰值均明显高于SF0、FA15及FA10,其水化放热速率峰值分别出现在12.76 h、10.33 h、13.18 h、15.79 h及16.56 h。加速期成因主要在于氢氧化钙(Ca(OH)2, CH)的沉淀以及水化硅酸钙(calcium silicate hydrate, C-S-H)凝胶的生成,硅灰自身含有丰富的SiO2,会与CH反应进而促进水化。在SF5的水化放热速率曲线中,30 h左右出现放热速率小峰,这也说明硅灰在3 d内会明显增加水泥的水化速率。30 h后复合浆体水化进入稳定期,SF10在这一期间仍具有最高的水化反应速率。

NG: [-ln(1-α)]1/n=K1(t-t0)=K′1(t-t0)

(2)

I: [1-(1-α)1/3]=K2r-1(t-t0)=K′2(t-t0)

(3)

D: [1-(1-α)1/3]2=K3r-2(t-t0)=K′3(t-t0)

(4)

式中:α为水化反应程度;n为反应级数;K1、K2、K3以及K′1、K′2、K′3均为反应速率常数;t为水化时间;t0为诱导期结束时间;r为参与反应的颗粒直径。

根据公式计算得出的各复合胶凝体系的水化动力学参数结果见表2。由表2可知,相较于纯水泥浆体,掺入硅灰会提高胶凝材料的反应级数和反应速率常数值,粉煤灰作用则相反。各反应速率常数大小排序为K′1>K′2>K′3,说明从水泥水化的NG阶段开始,直至I、D阶段,水化反应速率逐渐降低。

表2 复合胶凝材料水化动力学参数计算结果

2.4 孔结构分析

为探究粉煤灰、硅灰对水泥浆体干燥收缩应变、抗压强度的影响,测试各复合浆体的孔结构参数,结果如图9所示,参数包括孔隙率、平均孔径、总孔隙面积以及总孔隙体积。

从图9可知,随养护龄期增加,各复合浆体的孔隙率降低,这主要是水泥水化过程中水化产物不断生成,内部孔隙被逐步填充造成的[16]。掺入硅灰后,复合水泥浆体的孔隙率、平均孔径明显降低,掺量越大降低越显著。同时,SF5、SF10的复合浆体总孔隙体积、总孔隙面积相较于水泥净浆有所提升。以上现象说明硅灰的掺入能明显细化水泥净浆的内部孔隙,起到优化孔结构的作用。对比SF0、FA15及FA20的孔隙参数测试结果可知,粉煤灰的掺入同样能够降低水泥净浆的孔隙率、平均孔径,提高总孔隙面积和总孔隙体积,但掺入5%、10%硅灰对水泥浆体3 d孔结构的优化效果较粉煤灰更显著。造成这一现象的原因可由水化热测试结果推断得出,即15%、20%粉煤灰的掺入延长了水泥水化诱导期的开始及结束时间,同时还明显降低了净浆的水化放热量、反应级数,即降低了水泥的水化程度,因此养护龄期为3 d时,粉煤灰在水泥浆体中仅起到填充作用。

图9 复合浆体孔隙参数测试结果

图10为五种复合浆体养护28 d的孔径分布微分曲线,曲线峰值即为最可几孔径,它表示浆体中最可能出现的孔径大小。从图10中可以看出,所有复合浆体的最可几孔径均出现在10~100 nm,且掺入5%、10%硅灰对水泥净浆最可几孔径的降低效果优于掺15%、20%粉煤灰。随硅灰、粉煤灰掺量增加,水泥浆体孔径分布微分曲线逐渐左移。同时,复合浆体在1~10 nm范围内的孔径分布曲线与净浆有所不同,说明复合浆体的凝胶孔含量显著升高。

图10 复合浆体28 d孔径分布微分曲线

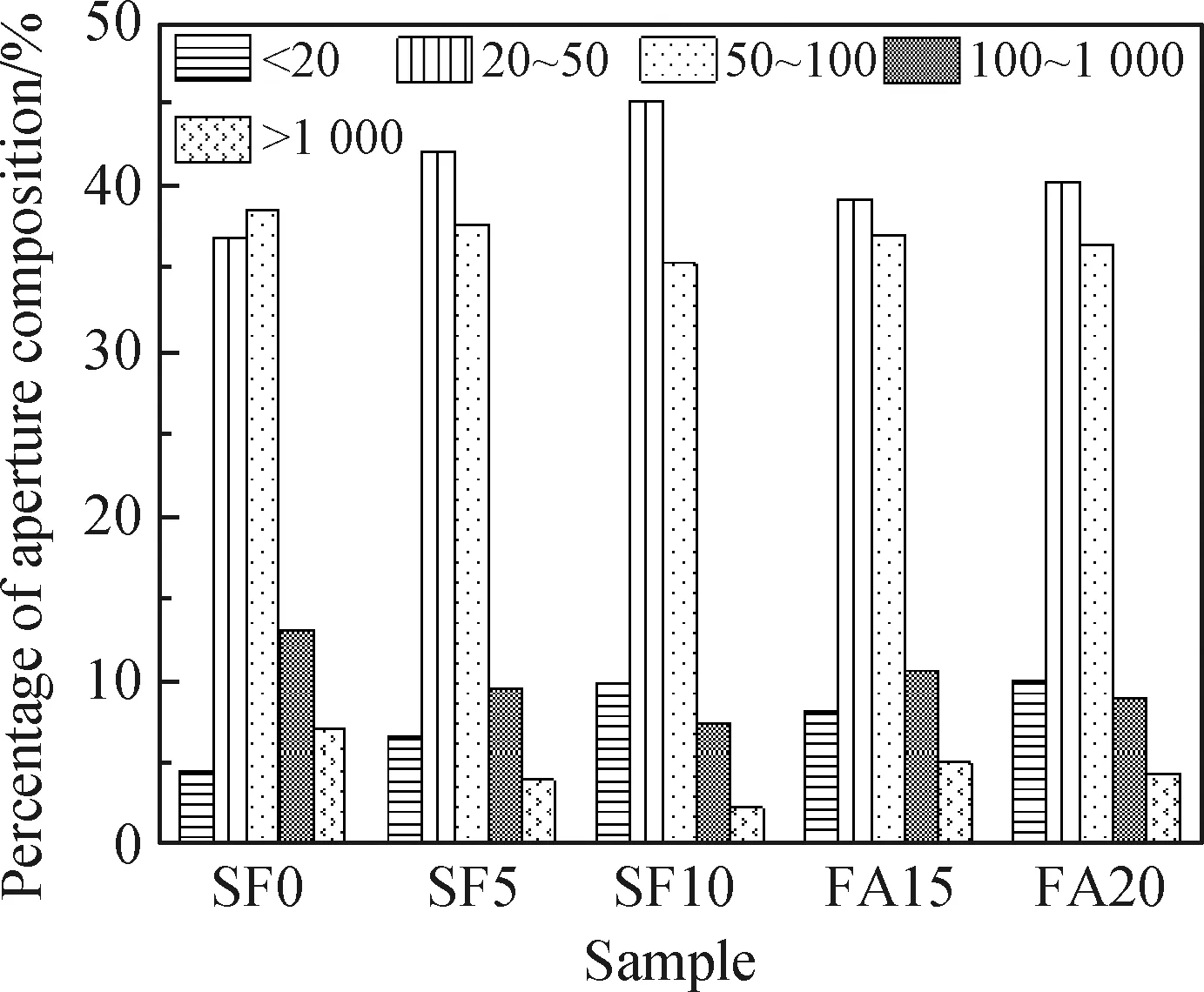

为更明确掺入硅灰、粉煤灰对水泥净浆内部各级孔隙的影响,计算复合浆体各级孔隙所占百分比,结果如图11所示。分析可知,掺入硅灰能整体上提高小于20 nm的凝胶孔、20~50 nm的小毛细孔含量,降低50~100 nm的大毛细孔、100~1 000 nm的过渡孔和大于1 000 nm的大孔含量。硅灰掺量越多,复合浆体内部凝胶孔、小毛细孔含量越高,过渡孔和大孔含量越低。粉煤灰的掺入同样会大幅提高浆体内部凝胶孔含量,降低过渡孔和大孔含量,但其对毛细孔含量改变效果弱于硅灰。

图11 复合浆体28 d各类孔隙所占百分比

2.5 微观形貌分析

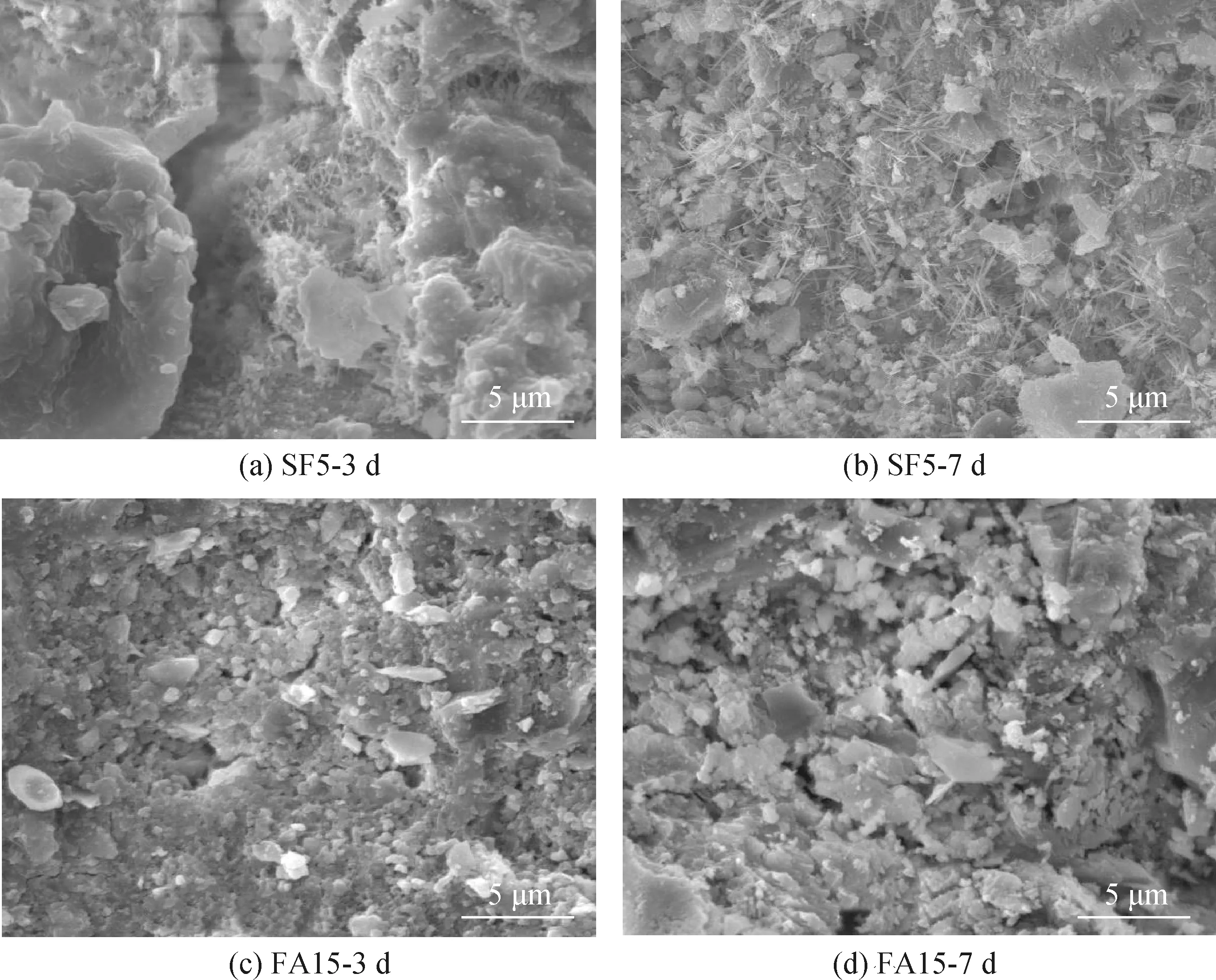

图12为养护3 d、7 d后,硅灰掺量为5%的水泥-硅灰复合浆体以及掺入15%粉煤灰的水泥-粉煤灰复合浆体的内部电镜照片。从图12(a)中可以看出养护3 d后,掺入硅灰的水泥浆体内部有大量堆积的六方薄片状CH晶体,CH晶体上有少量针棒状C-S-H凝胶生长。图12(b)为养护7 d后水泥-硅灰复合浆体的内部照片,从中可看出内部针棒状的C-S-H明显增多,这主要是由于硅灰中的SiO2逐渐由外向内消耗CH晶体,并在孔隙中生成C-S-H凝胶。这也是掺入硅灰后水泥净浆早期强度上升的主要原因。

图12(c)、(d)分别为掺入15%粉煤灰的水泥-粉煤灰复合浆体在养护3 d、7 d时的内部电镜照片,与图12(a)、(b)相比,掺入粉煤灰后水泥浆体内部针棒状C-S-H凝胶明显减少,内部多为叠积的CH晶体,这主要是粉煤灰降低水泥水化速率造成的。此外,粉煤灰能填充浆体内部孔隙,整体上提高浆体密实度。

图12 复合浆体不同养护龄期SEM照片

2.6 水化热、孔结构与力学性能的关系

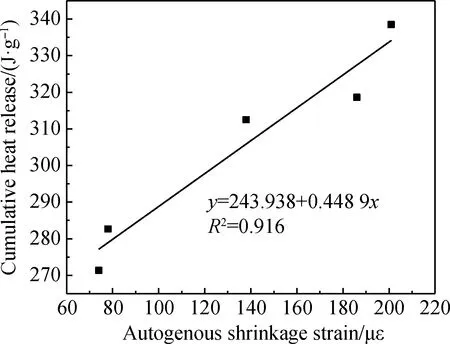

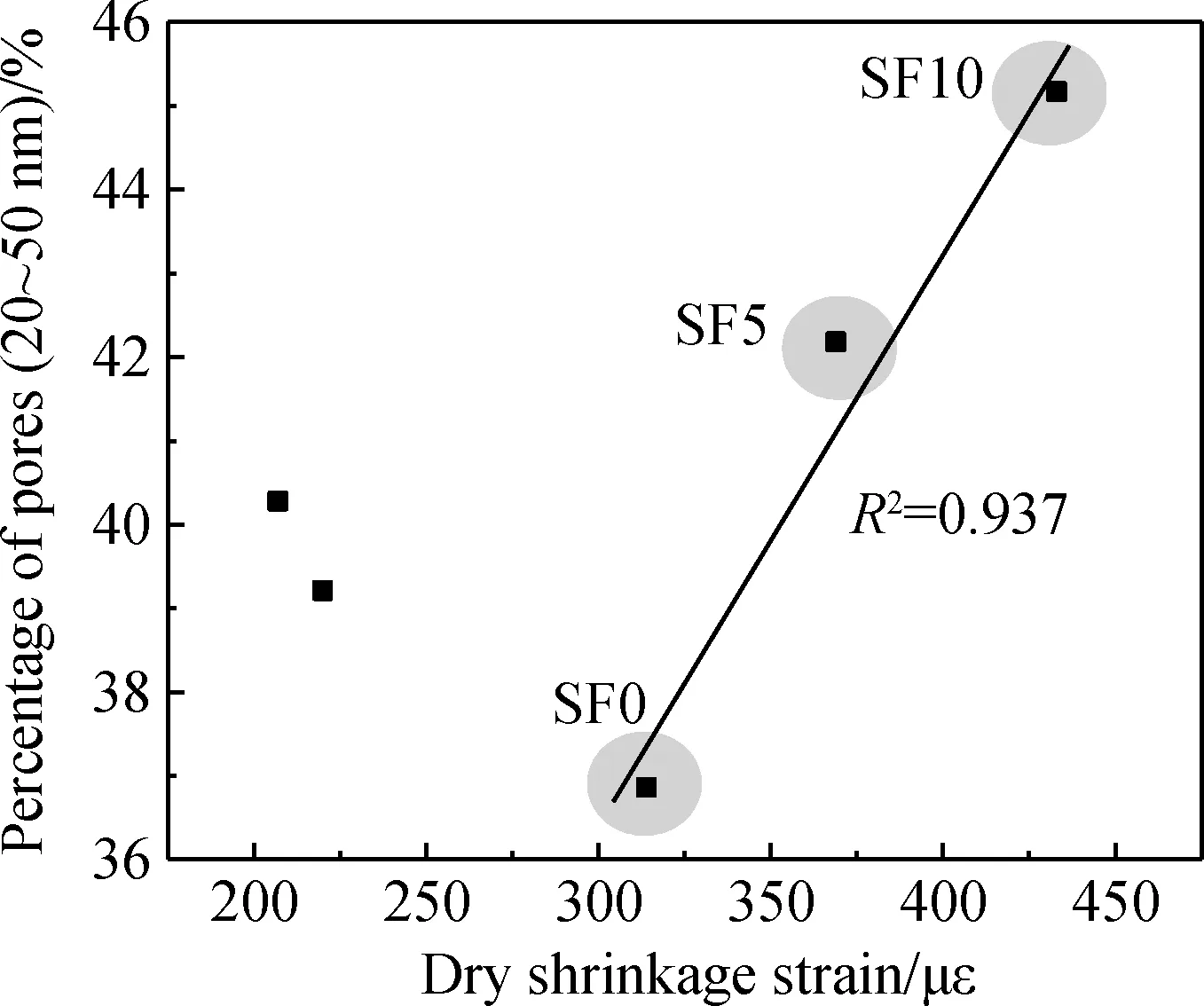

图13为复合浆体72 h水化总放热量与3 d自收缩应变之间的关系,水泥-硅灰/粉煤灰复合胶凝材料体系的水化总放热量与3 d自收缩应变呈现显著的正相关关系,即总水化放热量越高,胶凝体系的自收缩应变越大。图14为复合浆体28 d毛细孔含量与干缩应变的关系,从图14可以看出,在水泥-硅灰复合浆体中,20~50 nm小毛细孔占比与干燥收缩应变呈明显的正相关关系,水泥浆体干缩应变增加是因为硅灰增大了毛细孔含量。但是在水泥-粉煤灰复合浆体中,小毛细孔占比与干燥收缩应变呈负相关,与毛细孔越多干缩越显著这一普遍认同的结论并不一致。造成这一现象的原因在于粉煤灰虽然会填充微孔,增大水泥浆体内部毛细孔含量,但更为重要的是,它还能明显减缓水泥浆体凝结硬化过程中相对湿度的下降速度。Malhotra[17]研究发现,在水胶比为0.30的混凝土中,当粉煤灰掺量由15%增加到60%时,其内部相对湿度的下降速率会大幅降低。

图13 水化热与自收缩应变的关系

图14 毛细孔含量与干缩应变的关系

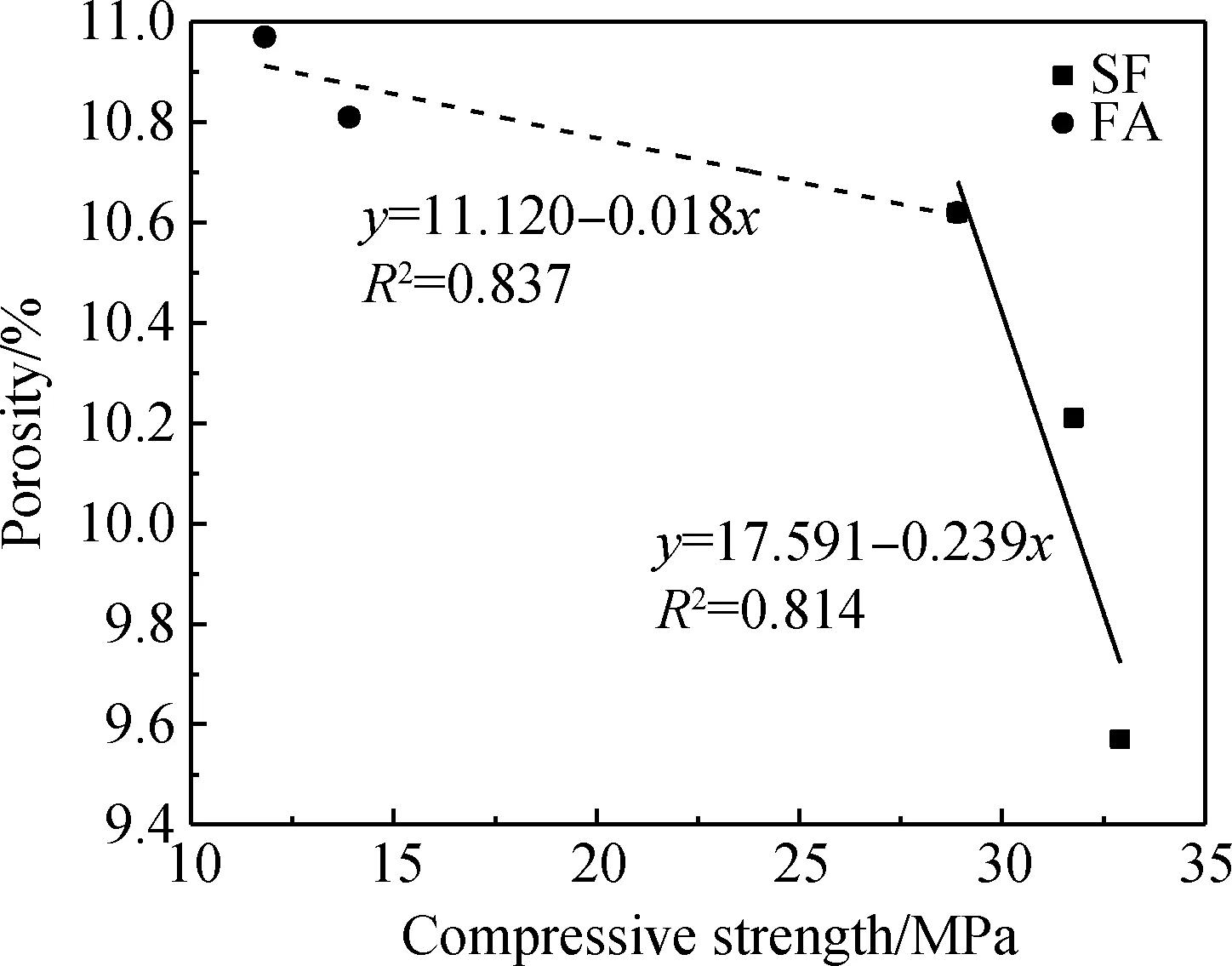

图15为复合胶凝体系抗压强度与孔隙率的关系,从图中可以看出,两者呈现负相关,即孔隙率越大,抗压强度越低,且这种负相关关系在水泥-硅灰复合浆体中表现更为显著。

图15 孔隙率与抗压强度的关系

3 结 论

(1)硅灰可以明显提高水泥浆体的3 d抗压强度,随养护龄期增长,水泥-硅灰复合浆体的7 d抗压强度增长幅度稍降,但28 d抗压强度仍高于水泥浆体,而粉煤灰掺入会降低水泥浆体的抗压强度。

(2)硅灰掺入会增加水泥净浆的自收缩应变和干缩应变,尤其当硅灰掺量超过10%后,其3 d自收缩应变和28 d干缩应变相较于水泥浆体有明显增长,而掺入粉煤灰会大幅降低净浆的收缩应变,掺量在5%~20%范围内,掺量越高降低效果越显著。

(3)硅灰会使水泥水化诱导期开始和结束的时间以及水化放热峰值出现的时间提前,同时还能提高水泥水化的反应级数以及结晶成核与晶体生长、相边界反应和扩散三阶段的反应速率常数值;而粉煤灰作用则正相反,因此水泥-硅灰复合浆体72 h水化放热总量较水泥-粉煤灰复合浆体更大;硅灰和粉煤灰均能细化水泥浆体孔结构,增加凝胶孔占比。

(4)复合浆体72 h水化总放热量和3 d自收缩应变呈现明显的正相关关系,孔隙率和抗压强度呈现明显的负相关关系。