钙铝质矿相对碱激发矿渣氯离子固化能力的影响研究

2022-04-20杨婷丽范小春朱兆坤

杨婷丽,高 旭,谷 倩,范小春,朱兆坤

(武汉理工大学土木工程与建筑学院,武汉 430070)

0 引 言

随着我国海洋基础设施建设需求的不断增长,海洋环境下混凝土结构的氯离子侵蚀问题也越来越受到重视。氯离子入侵引起的钢筋锈蚀是导致钢筋混凝土结构耐久性劣化甚至失效的重要原因之一,当钢筋周围的氯离子浓度超过阈值时,钢筋将发生锈蚀。为了缓解氯离子入侵引起的钢筋锈蚀,提高胶凝材料对氯离子的固化作用是较为有效的方法之一。碱激发胶凝材料作为一类生态高性能胶凝材料,具有与硅酸盐水泥相当甚至更好的力学性能和抗渗特性[1],同时也展现出了优于普通硅酸盐水泥的氯离子固化能力[2],因此碱激发胶凝材料有望为海工混凝土的耐久性设计带来新的思路。

侵入混凝土内部的氯离子可被材料基体中的C-S-H凝胶吸附而成为被物理固化的氯离子[3];也可与铝酸盐类矿物发生化学反应形成氯铝酸盐,如Friedel’s盐(F盐),从而被化学固化[4];未被固化而游离在孔隙溶液中的自由氯离子,浓度超过一定值后,将会引起钢筋锈蚀从而导致结构破坏。研究者就提高胶凝材料的氯离子固化能力开展了大量研究,Ke等[5]的研究显示,与硅酸盐水泥类似,AFm是碱激发胶凝材料体系中最有效的氯离子化学结合相,AFm能够与氯离子结合形成F盐。Zhang等[6]的研究表明,F盐仅存在于氯盐侵蚀后的碱激发高钙体系中,不能在地聚合物中形成,表明了钙质矿相的重要性。杨长辉等[7]研究了加入氢氧化钙后碱激发矿渣的物相组成,发现反应产物中生成了C2ASH8和C4AH13,这些AFm型矿相的存在表明材料可能具有更好的氯离子固化能力[8]。Mangat等[9]发现碱激发矿渣反应产物中F盐的含量受起始材料的Ca/Al和Ca/Si质量比的影响,即钙铝质矿相的含量是影响碱激发矿渣氯离子固化能力的重要因素。现有研究初步表明了促进F盐的形成是提高碱激发胶凝材料固氯能力的理想途径,然而现阶段对通过靶向优化初始材料组成来改性碱激发胶凝材料氯离子固化能力的研究相对有限。

本研究以高炉矿渣为碱激发前驱体,通过钙、铝质矿相(Ca(OH)2和γ-Al2O3)替代矿渣的方式来调整初始材料的化学组成,探讨该方法调控碱激发矿渣氯离子固化能力的可行性。通过XRD、TG-DSC等微观测试方法,以及氯离子固化量和抗压强度测试,研究钙、铝质矿相的含量对碱激发矿渣物相组成、氯离子固化行为以及力学性能的影响。

1 实 验

1.1 原材料

所用主要胶凝材料为粒化高炉矿渣,其化学成分见表1。激发剂采用工业水玻璃(模数为3.3,固含量为34.2%(质量分数)),通过向其中添加氢氧化钠调制其模数至1.4,所用氢氧化钠为片状分析纯。用于物相调控的钙、铝质矿相分别为氢氧化钙(白色固体粉末,纯度≥95%(质量分数))以及γ相纳米氧化铝分散浆(固含量为22%(质量分数))。试验用水均为去离子水。

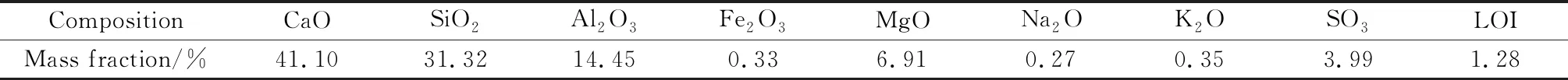

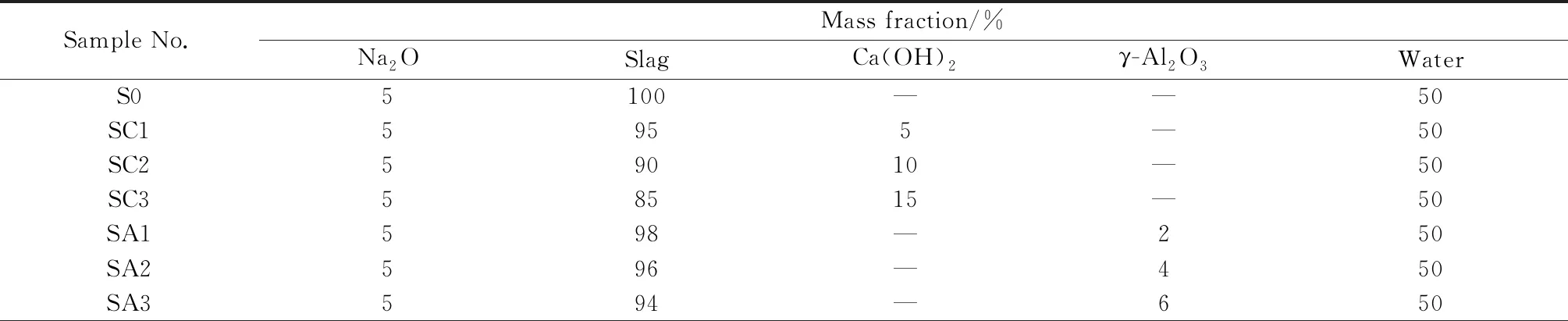

表1 矿渣的化学组成

1.2 试验配合比

基于热力学模拟以及力学性能和流动性等基础试验,确定所用Ca(OH)2的掺量范围为5%~15%(质量分数),所用γ-Al2O3的掺量范围为2%~9%(质量分数),具体配合比如表2所示。其中包括1组基准对照组,以及9组分别考虑了Ca(OH)2和γ-Al2O3单掺与复掺的试验组。所有组别中所用水玻璃模数固定为1.4,等效Na2O含量固定为5%(质量分数),水灰比固定为0.5。

表2 试验配合比

续表

1.3 测试方法

将养护完成的试件破碎并取样,置于真空干燥箱中以50 ℃烘干至恒重。取部分烘干好的样品磨细并过1.18 mm筛,称取6 g样品放入装有30 mL 0.5 mol/L NaCl溶液的离心管中浸泡,为消除浸泡过程中所补充添加Ca(OH)2改性材料的溶解作用对试验结果的影响,所用NaCl溶液需用Ca(OH)2进行饱和处理(pH值为12.5),随后将离心管装入双层密封袋,再置于密封桶中,在(20±2) ℃的环境下密封保存,桶内放置石灰与氢氧化钠以去除桶内的水分与二氧化碳。剩余干燥后的样品磨细通过0.074 mm筛,以准备进行微观测试。

X射线衍射(XRD)分析采用Ultima Ⅳ型X射线衍射仪铜靶进行测试,扫描步长为0.02°,扫描范围为5°~70°。综合热(TG-DSC)分析采用STA449F3型综合热分析仪,升温速率为10 ℃/min,测试温度范围为室温至1 000 ℃。

氯离子固化量采用Tang和Nilsson[10]提出的平衡法,样品在氯盐溶液中浸泡30 d后,取10 mL上清液,稀释20倍后提取10 mL稀释液至锥形瓶,以铬酸钾为指示剂,用硝酸银溶液进行滴定。滴定过程中溶液由黄色向红色突变即为滴定终点,由此计算出氯离子总固化量,每组数据为3次测量结果的平均值。氯离子的化学固化量根据Shi和Geiker等[11]提出的方法进行定量计算,F盐的质量通过对6个主层水分子脱羟基温度范围进行积分来计算,进而换算通过F盐化学固化的氯离子含量,基体氯离子物理固化量为总固氯量减去化学固化量。抗压强度参照《水泥胶砂强度检验方法(ISO法)》GB/T 17671—1999进行测试。

2 结果与讨论

2.1 XRD分析

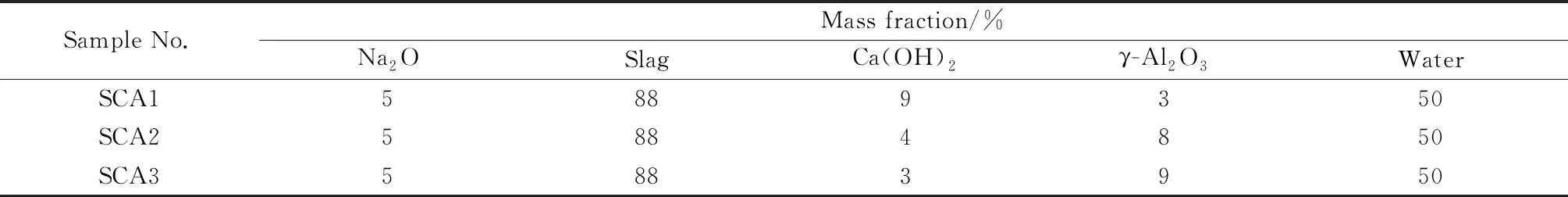

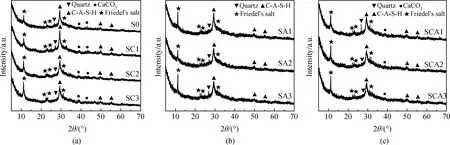

图1、图2分别为碱激发矿渣在氯盐侵蚀前后的XRD谱。如图1所示,碱激发矿渣的主要水化产物为C-A-S-H凝胶,以及少量的单碳铝酸盐(Mc),以往研究证实了碱激发矿渣水化产物中存在类AFm型矿相[12],但由于其结晶度较低,因此衍射峰不明显。如图1(a)所示,掺入Ca(OH)2后,水化产物中出现明显的Ca(OH)2衍射峰,其衍射峰强度与所掺入的Ca(OH)2量相关,此外Mc的衍射峰强度略微增加,似乎也与Ca(OH)2的含量有关。如图1(b)所示,在γ-Al2O3掺入后,未观察到额外的衍射峰,这表明γ-Al2O3对晶态物相的组成影响有限。图1(c)显示了当复掺Ca(OH)2和γ-Al2O3时,衍射图谱中同样出现了Ca(OH)2衍射峰,除此之外未出现额外的衍射峰。

图1 氯盐侵蚀前不同试样的XRD谱

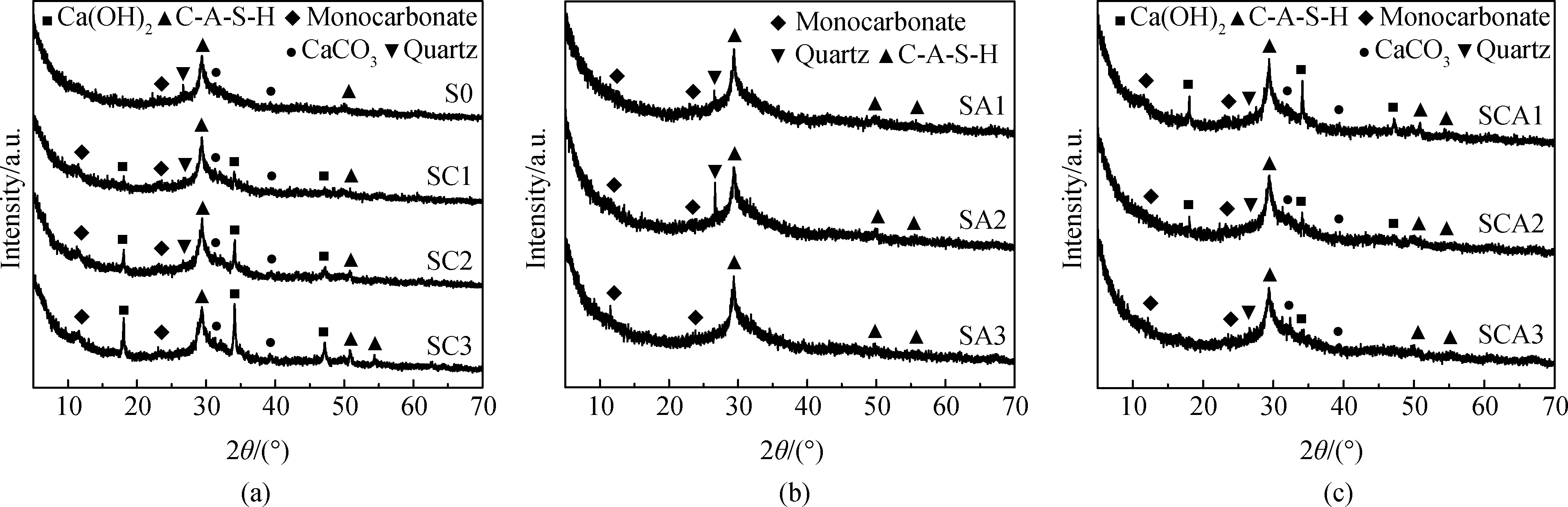

在氯盐溶液中浸泡1个月后,由于水化产物中的有效钙铝相与氯离子之间发生化学反应,所有样品中均观察到了F盐的衍射峰,与浸泡前相比,Ca(OH)2的衍射峰不再明显,表明Ca(OH)2参与了F盐或其他物相的形成。如图2所示,掺入钙、铝质矿相试样中的F盐衍射峰强度均明显高于纯碱矿渣样品,且各组的F盐含量存在可量化的差异,这表明钙和铝相的添加对碱激发矿渣氯离子固化能力有着促进作用,并且掺入钙、铝质矿相之间的比例关系为碱矿渣基体氯离子固化能力的重要影响因素。

图2 氯盐侵蚀后不同试样的XRD谱

2.2 DTG分析

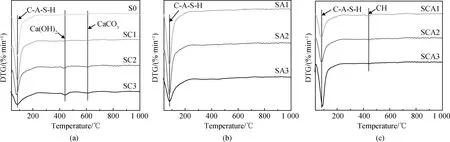

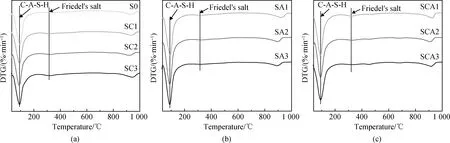

图3和图4分别为氯盐溶液浸泡前后各组样品的DTG曲线。从图3(a)中可以看出,掺入Ca(OH)2后,试样在430 ℃和600 ℃左右出现了失重峰,分别对应于Ca(OH)2和CaCO3的分解,图3(c)中也出现了相同趋势,这与XRD分析结果吻合,再次表明所掺入的Ca(OH)2未完全参与反应,而γ-Al2O3的掺入对DTG曲线的影响不明显,见图3(b)。

图3 氯盐侵蚀前不同试样的DTG曲线

图4 氯盐侵蚀后不同试样的DTG曲线

在氯盐溶液浸泡后,所有样品在260~380 ℃之间均出现了失重,该失重区间对应的物相为F盐,并且从DTG曲线上可以观察到,无论是补充了钙、铝质矿相中的一种或两种,F盐的失重峰均强于纯碱矿渣组,表明钙、铝相的添加促进了F盐的形成。氯盐浸泡后Ca(OH)2的失重峰不明显,表明浸泡前所有剩余的Ca(OH)2均参与了化学反应,这与XRD分析结果一致。就50~200 ℃的质量损失而言,各组样品之间的峰宽和分解温度范围存在差异,这可以归因于各组样品反应产物中F盐含量的不同,其在180 ℃左右损失了4个水分子,导致与凝胶水的质量损失峰重叠。XRD和DTG分析都证实了氯离子侵蚀后,在材料体系中补充钙、铝相可以促进反应产物中F盐的形成,这也说明改性后的材料体系可能具有更加优异的氯离子固化能力。

2.3 氯离子固化能力

氯盐溶液浸泡后各组样品的氯离子化学/物理固化量的测量结果如图5所示。其中碱激发矿渣组的氯离子总固化量为12.71 mg/g,当在碱激发矿渣中添加Ca(OH)2部分取代矿渣时,氯离子总固化量呈增长趋势,在Ca(OH)2掺量从5%增加到15%的过程中,碱激发矿渣的氯离子总固化量依次增加了8.81%、9.60%和24.00%。单掺γ-Al2O3对氯离子固化量的提升作用不明显,在γ-Al2O3掺量从2%增加到6%的过程中,碱激发矿渣的氯离子总固化量依次增加了6.29%、0.39%、0.87%。当复掺Ca(OH)2和γ-Al2O3时,氯离子总固化量的提升最为显著,在Ca(OH)2与γ-Al2O3的质量比从3 ∶1变化到1 ∶3的过程中,如图5所示,SCA1、SCA2和SCA3样品浸泡后氯离子的总固化量与碱激发矿渣组相比分别增加了32.18%、23.29%、8.58%。Ca(OH)2含量为9%、γ-Al2O3含量为3%的样品表现出了最佳氯离子固化能力,该结果再次表明初始材料中的Ca/Al比值是影响氯离子固化能力的重要因素,这一结果与文献[13]中关于水泥和碱激发体系的氯离子固化行为的研究一致。从图5中还可看出,化学固氯为碱激发胶凝材料氯离子固化的主要形式,钙、铝相矿物的掺入主要提升了化学固氯量。结合2.1节物相组成分析可以得出,基体化学固化氯离子的增加是由于反应产物中形成了更多的F盐,而对物理固化氯离子的影响不明显。综上所述,在初始胶凝材料中添加钙、铝相是提高碱激发矿渣氯离子固化能力的有效途径。

图5 钙、铝质矿相对碱激发矿渣氯离子固化量的影响

2.4 力学性能分析

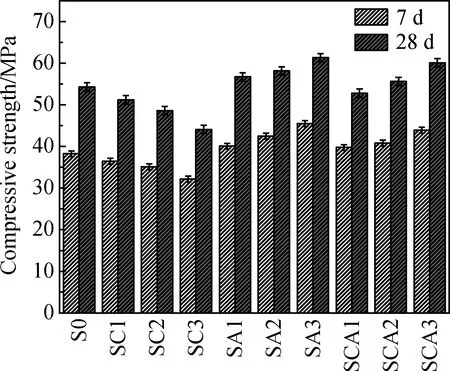

各组试样水化7 d、28 d的抗压强度测试果如图6所示。对比组碱激发矿渣7 d、28 d的抗压强度分别为38.24 MPa和54.3 MPa。当用5%、10%、15%的Ca(OH)2替代矿渣时,7 d抗压强度分别降低了4.63%、8.21%、15.87%,28 d抗压强度分别降低了5.69%、10.46%、18.84%。相关研究[14]结果表明Ca(OH)2的加入能够促进碱激发矿渣的水化进程,提高早期强度的发展,减缓后期强度的增长,然而本试验中7 d与28 d抗压强度均呈降低趋势,这可能是与水化产物中存在大量未反应的Ca(OH)2有关。当用2%、4%、6%的γ-Al2O3替代矿渣时,28 d的抗压强度分别增加了4.48%、7.09%、12.97%,当复掺Ca(OH)2和γ-Al2O3时,随着γ-Al2O3含量从3%增加到9%,28 d抗压强度从52.79 MPa增加到了60.08 MPa,并表现出优于对照组的力学性能。抗压强度结果表明,Ca(OH)2和γ-Al2O3的添加对碱激发矿渣的力学性能有着明显影响,Ca(OH)2呈现负向效应,γ-Al2O3总体上呈现正向效应,二者同时添加时,γ-Al2O3对力学性能的积极作用能够弥补Ca(OH)2的负面影响,7 d抗压强度的影响趋势与28 d相似。

图6 钙、铝质矿相对碱激发矿渣抗压强度的影响

3 结 论

本文以Ca(OH)2和γ-Al2O3作为钙、铝质改性矿物材料,研究了钙、铝质矿物含量对碱激发矿渣反应产物组成、氯离子固化行为以及力学性能的影响,试验通过微观分析、氯离子固化量测定以及抗压强度测试等方法,得到以下结论:

(1)额外掺入的Ca(OH)2未完全参与到碱激发矿渣反应过程中,并在反应产物中出现富余;而在氯盐侵蚀后,富余的Ca(OH)2可完全反应,转化为F盐或其他反应产物。

(2)钙和铝的补充有效提高了碱激发矿渣的氯离子固化能力,其主要通过促进F盐的形成,提高了碱激发矿渣的氯离子化学固化能力,而对物理固化能力的影响较小。此外,Ca/Al的比值是影响其固化能力的因素之一。

(3)Ca(OH)2的加入降低了碱激发矿渣的抗压强度,而γ-Al2O3对抗压强度有积极的影响;在复掺条件下,γ-Al2O3能够弥补Ca(OH)2在力学性能方面所产生的负面影响。