磷石膏制备α半水石膏的研究现状

2022-04-20李德星郭荣鑫林志伟张绍奇

李德星,郭荣鑫,林志伟,张绍奇

(昆明理工大学建筑工程学院,云南省土木工程防灾重点实验室,昆明 650500)

0 引 言

磷石膏(phosphogypsum, PG)是磷化工企业湿法生产磷酸排出的工业废渣,每生产1 t磷酸约产生5 t的PG。目前全球PG年排放量达2.8亿t,多数仅作简单堆积填埋处理,其中含有的有害杂质随雨水浸入土壤和水体,污染环境[1-2]。PG的主要成分为CaSO4·2H2O(二水石膏, DH),其含量通常在85%以上,在特定热力学条件下DH可转化为α半水石膏(α-HH),是实现PG资源化利用的途径之一。

1 磷石膏的理化特性

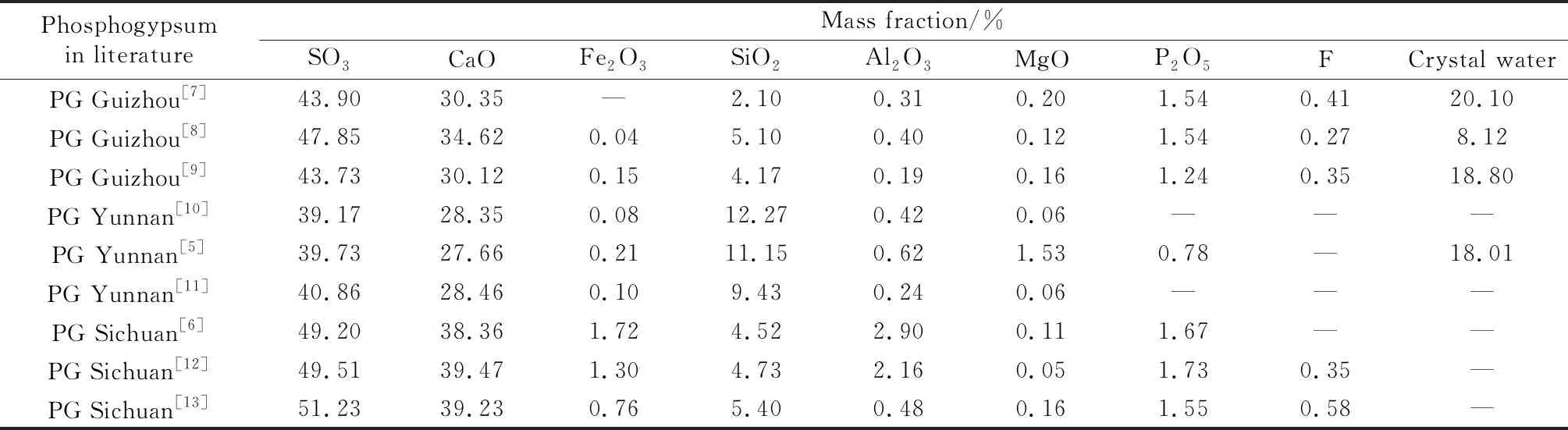

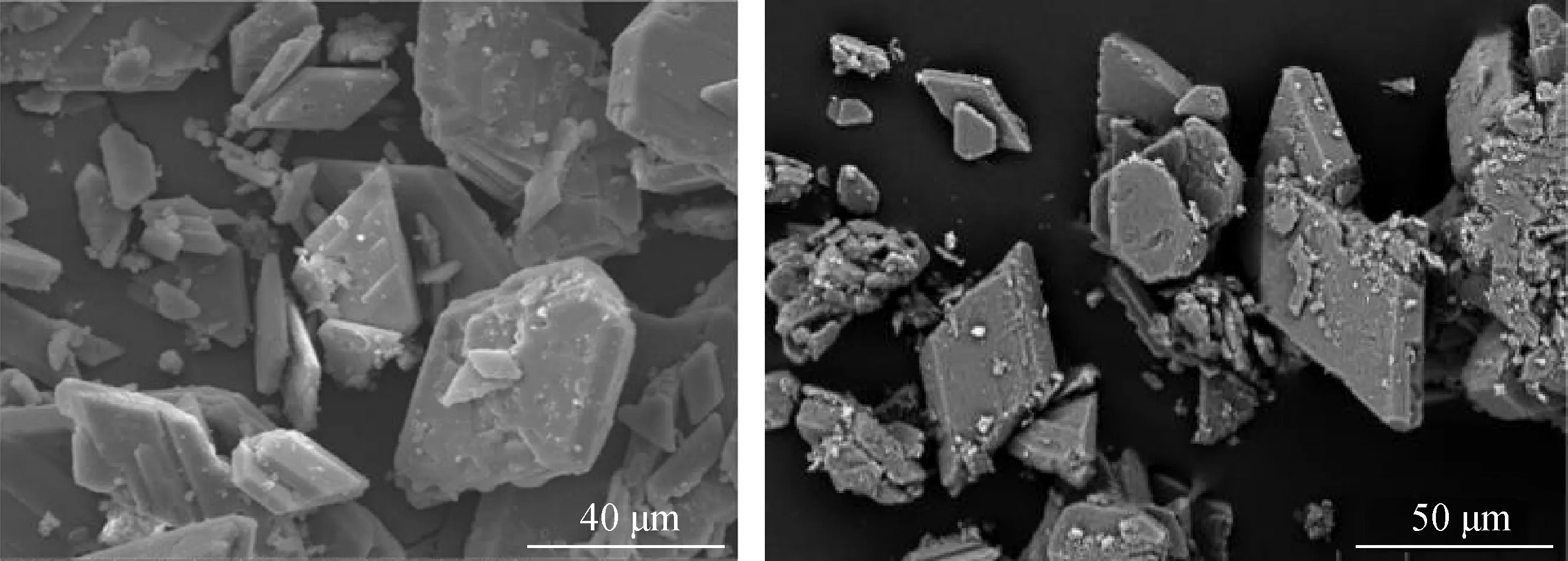

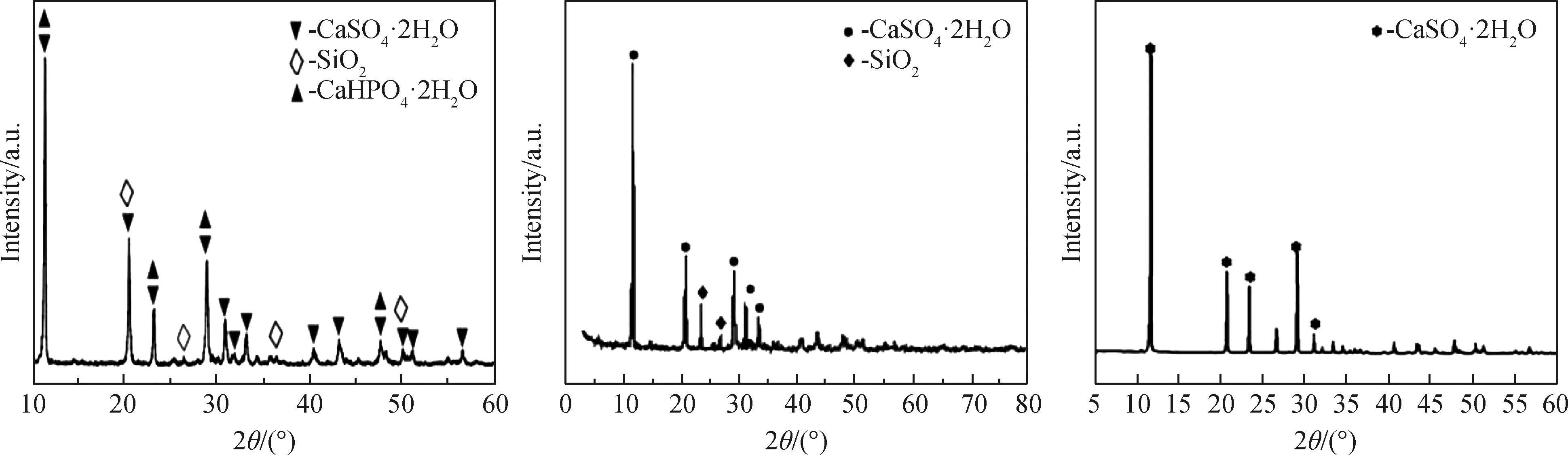

PG外观呈灰白色粉末状,密度约为2.05~2.45 g/cm3,晶粒尺寸约为40~200 μm,自由水含量约为20%~30%[3-4],pH值一般为3左右,呈酸性[5-6],晶体微观形貌呈不规则板片状(见图1)。表1为部分学者所著文献中PG化学组成,可以看出PG主要成分为硫酸钙,同时含有磷、氟、铁、硅、铝、镁及有机物等杂质,且不同地域PG化学组成差异较大。图2为部分学者所著文献中PG的XRD谱,可以看出PG中的硫酸钙是以CaSO4·2H2O的形式存在,且PG中会含有少量的SiO2和CaHPO4·2H2O等杂质。

表1 部分学者所著文献中PG的化学组分

图1 PG晶体微观形貌[14-15]

图2 部分学者所著文献中PG的XRD谱[6,16-17]

2 磷石膏中主要有害杂质对石膏性能的影响

2.1 磷

难溶磷含量约为PG质量的0.6%~1.4%[18]。彭志辉[21]研究表明,随Ca3(PO4)2掺量增加,石膏凝结时间及强度均未出现明显变化。彭家惠等[18]认为难溶磷对石膏性能没有影响,原因是难溶磷为惰性填料,对石膏的水化进程没有影响。

2.2 氟

PG中的氟杂质以可溶氟和难溶氟两种形式存在,其含量随PG粒径增大而增加。彭志辉[21]向NG中分别单独掺入可溶氟(NaF)、难溶氟(CaF2、Na2SiF6),研究氟对石膏性能的影响,证明随NaF掺量增加,石膏凝结时间缩短,强度下降。当NaF掺量由0%增至1%,石膏凝结时间缩短62%,强度下降53%。但当CaF2和Na2SiF6掺量增加时,石膏的凝结时间及强度均无明显改变。Singh[20]以相同的实验方法研究证明,当NaF掺量由0.5%增至0.75%、1.0%和1.5%时,石膏凝结时间分别缩短40%、50%和60%,强度分别下降3%、23%和26%,且石膏晶体由针状转变为板片状,而当CaF2掺量增大时,石膏的凝结时间及强度无明显变化。丁萌等[10]向分析纯DH掺入NaF,研究氟对石膏性能的影响,研究表明,当NaF掺量由0%增至0.5%和1.2%时,石膏凝结时间缩短27%和37%,强度下降3%和36%。上述学者研究表明,可溶氟会缩短石膏的凝结时间,降低强度,难溶氟对石膏的性能没有影响。

2.3 其他杂质

PG中有机物主要为乙二醇甲醚乙酸酯、异硫氰甲烷、3-甲氧基正戊烷等,呈絮状分布于DH晶体表面,其含量随PG粒径增大而增加[18]。有机物会增加石膏标准稠度需水量,削弱石膏晶体间的接合,使石膏硬化体结构疏松,强度下降[18]。PG中碱金属盐杂质以碳酸盐、硫酸盐、磷酸盐等可溶盐形式存在。石膏硬化时碱金属离子会沿着石膏硬化体孔隙迁移至表面,在制品表面析晶后引发粉化、泛霜等缺陷[24]。此外PG中还含有约2%~17%的SiO2,以石英的形式存在,呈惰性,对磷石膏性能的影响较小。但当其含量过大时,因其硬度较大,可能会对生产设备造成磨损[4]。

综上所述,PG中的可溶磷、可溶氟及共晶磷是影响石膏性能的主要杂质。可溶磷、共晶磷会延长石膏的凝结时间,降低强度;可溶氟则会缩短石膏凝结时间,降低强度;有机物会增大石膏标准稠度需水量,降低强度;碱金属盐会在石膏表面造成泛霜及粉化等缺陷;难溶磷、难溶氟及SiO2对石膏的性能基本无影响;共晶磷含量随PG粒径的增大而减小,其余杂质含量均随PG粒径的增大而增加。但目前PG中杂质对石膏性能的影响一般都是通过将某一类杂质以单掺的方式掺入NG或者分析纯DH中模拟PG进行,这与PG同时含有多种杂质的现状不符。同时,目前PG中杂质对石膏性能的影响大多仅以凝结时间和力学性能参数表示,缺乏有害杂质对于石膏晶体微观形貌方面的研究,难以从微观角度解释机理。

3 磷石膏中杂质预处理方法

目前,PG杂质的预处理方法包含水洗、煅烧、石灰中和、球磨以及筛分等。

3.1 水 洗

水洗是目前磷石膏资源化利用最普遍使用的预处理方法,可有效去除PG中的可溶磷、可溶氟,但对共晶磷无效。彭家惠等[25]以3倍水量清洗PG 3~4次,可溶磷、可溶氟含量分别由0.86%、0.50%降为0%,共晶磷含量无变化。曾明等[26]以3倍水量清洗PG 2~3次,可溶磷、可溶氟含量分别下降90%和68%。柏光山等[27]以3倍水量清洗PG 3~4次,可溶氟、可溶磷含量降为0%。

3.2 石灰中和

石灰中和使PG中可溶磷和可溶氟转化为难溶盐,从而降低可溶磷和可溶氟对石膏性能的影响,但对共晶磷无效。柏光山等[27]根据PG中可溶磷、可溶氟的含量,计算出与之反应等量生石灰,掺入PG后,可溶磷及可溶氟含量降为0%。彭家惠等[25]以石灰中和PG后,可溶磷、可溶氟的含量分别由0.86%、0.50%降为0%,共晶磷含量无变化。巴太斌等[28]以石灰中和PG,当生石灰掺量由0%增至1%、2%、3%及6%,可溶磷含量分别下降2%、89%、96%和96%,可溶氟含量分别下降91%、94%、97%和97%。

3.3 煅 烧

煅烧法可以去除所有磷、氟杂质,是去除共晶磷唯一有效途径,但此工艺成本和能耗较高。彭家惠等[25]以150 ℃、200 ℃煅烧PG后,共晶磷含量未变化,以800 ℃煅烧后,可溶磷、可溶氟含量降为0%,共晶磷含量减小90%。曾明等[26]以500 ℃煅烧后,可溶磷、可溶氟含量分别下降82%和98%。

3.4 筛分与球磨

筛分法可以有针对性的去除在PG某一粒径范围内富集的杂质,球磨是可改善PG颗粒结构的有效手段,但无法去除可溶磷、可溶氟及共晶磷杂质。彭家惠等[25]以筛分法去除粒径大于200 μm PG颗粒后,可溶磷含量减小43%,可溶氟含量减小26%,共晶磷含量增加23%。柏光山等[27]将PG颗粒比表面积球磨至350~400 kg/m2,可溶磷、可溶氟含量均无变化。

综上所述,水洗及石灰中和可以去除PG中的可溶磷、可溶氟,但对共晶磷无效;筛分法可以有针对性地去除在PG某一粒径范围内富集的杂质;煅烧法可以去除所有磷、氟杂质;球磨法无法去除可溶磷、可溶氟及共晶磷杂质。

4 α-HH制备方法

α-HH是以α型半水硫酸钙为主要物相的粉末材料,以DH为原料在一定的温度、压力或转晶剂条件下处于饱和水蒸气介质或液态水溶液环境中制得[29]。常用制备方法有蒸压法[30]、水热法[31]、常压盐溶液法[32]及微波辐照法[17,33]等。

4.1 蒸压法

蒸压法是在蒸压釜中利用饱和水蒸气使DH溶解重结晶为α-HH晶体。周杰[34]以PG为原料,研究了不同反应温度及时间条件下PG中DH向半水硫酸钙(HH)及无水硫酸钙(AH)的转化规律。研究表明:温度120 ℃,10 min时,DH含量为80.1%,HH含量为10.5%,AH含量为0%;480 min时,DH含量减小至15.1%,HH含量增至最大75.5%,AH含量为0%。温度200 ℃,10 min时,HH含量减少至最小5.1%;480 min时,DH含量减少至2.5%,AH含量增至最大79.0%。且当HH含量减少至最小5.1%时,2 d抗压强度降低至最小1.4 MPa,当HH含量增至最大75.5%时,2 d抗压强度升至最大9.5 MPa。证明随反应温度及时间增大,DH含量逐渐减小,HH含量先增大后减小,AH含量逐渐增大,且石膏的抗压强度随HH含量的增加而增大。罗东燕等[30]以PG为原料,研究料浆含水率、蒸压温度及时间对石膏力学性能的影响。试验证明,对石膏强度影响程度最大的是蒸压时间,其次是料浆含水率,最后为蒸压温度,且当同一因素数值增大时,石膏7 d干抗压强度均呈先升高后降低的趋势。随蒸压温度及时间增大,DH脱水速率加快,生成较多的α-HH,石膏强度提高;但温度过高、时间过长使α-HH脱水成AH,降低石膏强度。当料浆含水率过小时,热量不易传递到DH内部,影响α-HH的发育生长;当料浆含水率过大时,石膏内部液相增多,使石膏粉体堆积过于紧密,热量也不易传递到DH内部,造成石膏强度的下降。杨林等[35]分别以PG、NG及化学石膏(CG)为原料,130 ℃蒸压360 min制备α-HH。试验表明,石膏原料的溶解度对石膏力学性能及晶体微观形貌影响很大。其中CG溶解度最大,所制α-HH晶体呈短柱状,直径为1~4 μm,长径比为5~15,抗压强度为8.6 MPa;PG溶解度居中,所制α-HH晶体呈六方棒状或短柱状,直径为6~10 μm,长径比为4~8,抗压强度为13.8~14.6 MPa;NG溶解度最小,所制α-HH晶体呈粗六方棒状或短柱状,直径为30~40 μm,长径比为4~8,抗压强度为31.5 MPa。原因是蒸压过程中,DH制备α-HH为溶解再析晶的过程,二水石膏原料溶解度越大,溶解速度越快,单位时间内产生的晶核越多,使晶体成长需要的新相数量不足,晶体尺寸减小,强度降低。上述学者的研究证明,蒸压法中温度、时间、料浆含水率以及石膏原料的溶解度等都会对石膏的强度及晶体形貌产生较大影响,其中随温度、时间及料浆含水率的增大,石膏的强度均呈先增大后减小的趋势,同时石膏强度又与石膏中HH相的含量及晶体的长径比密切相关,强度随HH含量的增加及晶体长径比的减小而增大。

4.2 水热法

水热法过程是高温高压下让DH在水溶剂中溶解重结晶为α-HH晶体。沈金水等[31]以PG为原料,乙二胺四乙酸(EDTA)为转晶剂,采用加压水热法制备α-HH。研究表明,当EDTA掺量由0%增至1.0%,脱水时间由1.5 h增至4 h,晶体长径比由13.1减小至1.1。且pH值对EDTA转晶效果影响较大,当pH值在1~7增大时,晶体长径比逐渐减小;当pH值在从7增大到11时,晶体长径逐渐增大。梁现红等[36]以NG为原料,CuCl2为转晶剂,采用加压水热法制备α-HH。研究表明:转晶剂可提高NG在水中的溶解度;原料粒度会影响NG的溶解速率,随粒度减少,溶液越容易达到过饱和状态;水热温度低于100 ℃时较难生成α-HH;溶液 pH值可改变溶液离子质量分数,随着pH值升高,α-HH平均直径逐渐减小,同时会导致外加剂失效;料浆浓度越高,晶须生长空间越小,溶液体系离子迁移速度降低。秦军等[37]以PG为原料,采用水热法制备α-HH。研究表明,随反应温度、反应时间、原料粒度和浆料浓度的增加,α-HH的长径比先增大后减少。当反应温度为130~140 ℃,pH值为4,反应时间为4 h,料浆质量分数为5%,原料粒度为50~75 μm时,可制备长径比为42的α-HH。

4.3 常压盐溶液法

常压盐溶液是在水热法的基础上,向水溶液中添加某些盐介质,增加溶液过饱和度,降低水活度,实现常压低温下DH向α-HH晶体的转化。丁峰等[32]以PG为原料,丁二酸为转晶剂,采用常压盐溶液法制备α-HH。研究表明:当pH值<7时,α-HH晶体长径比为8~10;当pH值=7时,α-HH晶体长径比为3~5;当pH值=8时,α-HH晶体长径比为1~3;当pH值=9时,α-HH晶体中夹杂有大量未反应的片状DH。李显波等[38]研究了常压下不同盐溶液中DH向α-HH的转化规律。研究表明:在NaCl、NaNO3和MgCl2溶液中,随溶液浓度增加,DH向α-HH转化速率加快,结晶诱导时间和晶体生长时间缩短;而在浓度为15%、20%、25%的CaCl2溶液和15%、30%的Ca(NO3)2溶液中,反应进行至4 h均未有α-HH产生,认为是盐溶液中Ca2+的同离子效应造成DH在CaCl2和Ca(NO3)2溶液中溶解度较低,不能形成过饱和溶液,无法形成α-HH。杨润等[6]研究表明,向Ca(NO3)2溶液中内掺Na2SO4可加快DH向α-HH的转化时间,并且随内掺Na2SO4的增加而缩短。在浓度为55%的Ca(NO3)2溶液中,内掺1%Na2SO4,DH向α-HH转化时间缩短约33%;内掺5%Na2SO4,DH向α-HH转化时间缩短约66%;内掺10%Na2SO4,DH向α-HH转化时间缩短约70%。上述学者研究证明,可使用某些有机酸转晶剂来降低α-HH晶体的长径比。pH值会影响有机酸转晶剂的效果,随pH值增加,转晶效果先增强后减弱。在水溶液中添加某些盐介质,会使水活度降低,增加溶液的过饱和度,可缩短DH向α-HH转化时间,且随盐浓度的增加,转化速率加快。但受同离子效应,DH在钙盐中溶解度较低,无法形成过饱和溶液,阻碍α-HH的形成。复掺Na2SO4可降低由同离子带来的DH溶解度低的问题。

4.4 微波辐照法

微波辐照是在水热法基础上,以微波辐照代替常规热源发展起来的一种新型制备方法,因微波辐照具有整体加热、快速加热、均匀加热和热量损失小等特点,在材料制备中,此方法具有提高反应效率和缩短反应时间等优点[17,39]。冯焱等[17]以微波辐照为热源,以PG为原料,在CaCl2溶液中及丁二酸转晶剂作用下制备α-HH。研究表明,随丁二酸转晶剂掺量增加(0.01%、0.02%及0.03%),反应90 min,DH向α-HH的转化率分别为94%、96%及81%,呈先增大后减小趋势。当温度为100 ℃,丁二酸掺量为2%时,90 min可制备出长径比为1.5的短柱状α-HH晶体。黄卡玛等[40]在微波辐照加热下以十二烷基硫酸钙为原料在乙二醇溶液中,15 min制备出长径比为62的HH晶体,与油浴加热方式相比,反应时间至少缩短98%。张绍奇等[33]同样以微波辐照为热源,以PG为原料,在70%(质量分数)醇水溶液中制备HH晶体。研究表明,随微波辐照温度的升高和Na2SO4掺量增加,DH向α-HH晶体的转化速率加快,但α-HH晶体长径比随Na2SO4掺量增加呈现先增大后减小的趋势。当温度为100 ℃,Na2SO4掺量4%时,40 min可制备出长径比为39的α-HH晶体。上述试验证明,微波辐照在较短时间实现DH向α-HH脱水转化,是一种值得引起大家关注的制备方法。

蒸压法是工业上最早使用制备α-HH晶体的方法,其优点是产量大、便于控制。但原料要求为块状,蒸压过程石膏上下内外受热不均,影响产品品质;蒸压时间较长(一般为6 h之上),能耗较高,生产周期较长。水热法使DH溶解和α-HH晶体成核和生长始终在水溶液中进行,有利于转晶剂发挥效果,制得α-HH晶体的长径比较小。相对于蒸压法,水热法制得α-HH晶体缺陷较小,晶体生长完整。添加某些盐介质还可以降低反应温度,实现常压低温环境下制备α-HH晶体。但水热法存在工艺复杂,设备要求较高,盐介质对设备易造成腐蚀,前期投资较大等缺点。微波辐照法以微波辐照代替常规热源,加热速率快,热量损失小,加快反应速率,缩短反应时间。对比由外到内的传统加热,微波整体加热,使得溶液受热均匀,晶体生长均匀,发育完整。但微波加快化学反应所产生的特殊效应,特别是非热效应仍缺乏有效的研究[41]。同时微波辐照制备α-HH晶体仍处于实验室阶段,微波设备成本较高,反应容器较小,产量较低,工业化仍需较长时间。

5 转晶剂对α-HH晶体微观形貌的调控

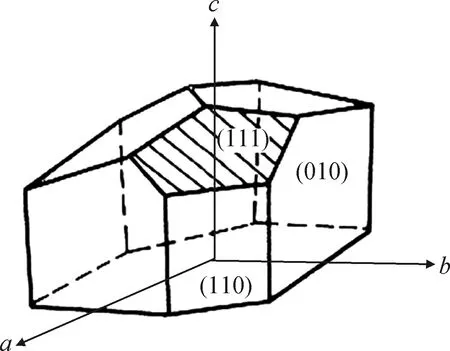

图3 α-HH晶体结构图[15]

Mi等[44]研究了马来酸对α-HH晶体微观形貌的影响。研究表明,马来酸的羧酸基团会与α-HH晶体(111)面上的Ca2+发生络合作用,改变晶体(111)面的表面自由能,阻碍晶体(111)面的生长,且溶液pH值影响马来酸的调控效果,pH值越大,α-HH晶体长径比越小。原因是pH值影响马来酸在溶液中的电离,当pH值较低时,马来酸电离出的羧酸根离子较少,与α-HH晶体(111)面Ca2+的络合作用较弱,阻碍晶体沿c轴方向生长的能力较弱,晶体长径比较大;当pH值较高时,马来酸电离出羧酸根离子增多,与α-HH晶体(111)面Ca2+的络合作用增强,阻碍晶体沿c轴方向生长的能力增强,晶体长径比减小。丁峰等[32]研究了丁二酸对α-HH晶体的影响。研究表明,丁二酸溶解时存在二级电离平衡。当反应体系为酸性时,丁二酸以分子形式存在,溶液中可参加络合反应的羧酸离子很少,α-HH晶体的长径比较大;当溶液为中性或弱碱性时,丁二酸电离出的羧酸离子增加,与晶体(111)面Ca2+的络合作用增强,阻碍α-HH晶体沿c轴的生长,形成短柱状晶体;当反应体系为强碱性时,丁二酸几乎全部电离,体系中羧酸离子数量急剧增加,部分DH无法脱水,阻碍α-HH晶体的形成。Feng等[45]研究了丁二酸对α-HH晶体的影响,认为丁二酸通过改变α-HH晶体的比表面能,抑制了晶体c轴方向的生长。Guan等[46]通过EDS分析证明,苹果酸转晶剂电离出的羧酸基团与α-HH晶体(111)面上Ca2+络合吸附作用强于晶体(110)面,阻碍晶体c轴方向生长,降低晶体长径比。

杨林等[7]研究了“Al2(SO4)3+明胶”复合转晶剂对α-HH晶体的影响。结果表明,Al3+选择性吸附在α-HH晶体的(110)面,明胶中的多元羧酸阴离子选择性吸附在晶体(111)晶面,共同形成网络状薄膜,阻碍了晶体c轴方向生长,使晶体各晶面生长速度趋于一致,形成短六方柱状晶体。林敏[42]研究表明,当溶液中加入多种转晶剂时,应考虑不同转晶剂中阴离子和阳离子的协同作用,通常阴离子的作用强于阳离子。阳离子被吸附在晶体(110)面,而多元羧酸盐的阴离子可被选择吸附到晶体 (111)晶面上形成网络状吸附层,降低了晶体在c轴方向上的生长,最终形成短柱状晶体。岳文海等[49]研究表明,当使用“Al2(SO4)3+柠檬酸钠”时,柠檬酸钠电离出的羧酸根离子具有较强的吸附性,一端与(111)面上的Ca2+络合,另一端与Al3+连接,最终在(110)面形成有机大分子吸附金属离子构成的网状“缓冲薄膜”,阻止了晶体c轴方向的生长,形成短柱状晶体。

综上所述,转晶剂对α-HH晶体形貌的调控是通过掺入离子选择吸附在晶体不同晶面,阻碍或加速不同晶面的生长速度进行的。无机盐类转晶剂的阳离子通常会被吸附到晶体(110)和(010)面,阻碍晶体侧面的生长,加速晶体c轴方向的生长,形成大长径比的α-HH晶体。有机酸类转晶剂的羧酸基团则可与晶体(111)晶面上Ca2+发生络合作用,吸附在该晶面,阻碍晶体沿c轴方向的生长,形成小长径比α-HH晶体。与单一转晶剂相比,复合转晶剂可以通过阴离子及阳离子的协同调控作用获得晶体微观形貌比较理想的α-HH晶体。

6 结语及展望

(1)PG中的可溶磷、共晶磷及可溶氟杂质是影响其资源化利用的主要障碍。目前文献报道多是以杂质单掺的方法,从宏观角度研究有害杂质对石膏凝结时间及力学性能的影响。与PG中多种有害杂质共存的状态不符,无法真实反映PG有害杂质对石膏性能的影响。另外,有害杂质对于石膏晶体微观形貌方面的影响研究较少,难以从微观角度解释其作用机理。建议开展多种有害杂质耦合作用对石膏晶体微观形貌方面的影响研究。

(2)微波辐照具有加热速率快、热量损失小及绿色环保等优点,但加对微波加热过程中,但受热材料各物质介电特性影响其温度场分布,进而影响受体中温度场分布。目前微波辐照过程方法研究多聚焦于其热效应,而对于其非热效应的研究较少,建议开展微波辐照非热效应的研究。

(3)目前学者们关于转晶剂作用机理研究主要集中在转晶剂不同离子在晶体表面的吸附作用,而对转晶剂合成环境的研究很少,建议开展复合转晶剂离子和转晶剂合成环境对α-HH晶体微观形貌影响规律及机理的研究。