UHPC装配式电缆沟设计及抗力性能研究

2022-04-20王鑫科周万清

徐 港,王鑫科,盛 唤,周万清

(1.防灾减灾湖北省重点实验室,宜昌 443002;2.三峡大学,土木与建筑学院,宜昌 443002)

0 引 言

国内正在加快大型变电站的建设,而电缆沟施工贯穿整个变电站的建设期[1]。传统现浇式电缆沟施工需要耗费大量人力和物力,造成资源浪费;而且施工噪音、泥浆废水、建筑垃圾也会对环境造成不利影响。而装配式电缆沟[2-3]由工厂生产,可以避免因施工引起的材料浪费和环境污染,保证质量的同时提高生产效率[4-5]。但是普通混凝土装配式构件自重大,截面尺寸大,不便于运输,现有吊装工具也很难进行构件对中,这些问题使得混凝土装配式结构难以推广使用[6]。超高性能混凝土(ultra-high performance concrete, UHPC)的强度、韧性及耐久性远超普通混凝土[7-8],越来越受到研究者和工程界的重视,但由于其成本较高,现阶段国内外UHPC 的应用技术研究与试点工程主要停留在桥梁工程[9]、建筑外墙装饰工程[10]以及维修加固[11]等方面,在装配式建筑结构领域的研究相对较少,主要集中在楼梯、阳台等小型预制构件[12],装配式预制构件节点连接[13]等方面。有研究表明将UHPC浇筑于预制装配式框架结构的节点核心区,能有效改善预制梁、柱等构件受力钢筋的复杂连接形式,更好地应对节点核心区的复杂应力,提高结构的整体性及抗震性能[14-15]。目前针对UHPC全装配式结构的研究还鲜有报道[16]。为此,本文依据负载工况设计出一种UHPC装配式电缆沟,并对其抗力性能和节点连接的方式及可靠性进行了研究,希望研究结果能为UHPC装配式结构的设计提供参考。

1 试验设计

1.1 原材料及配合比

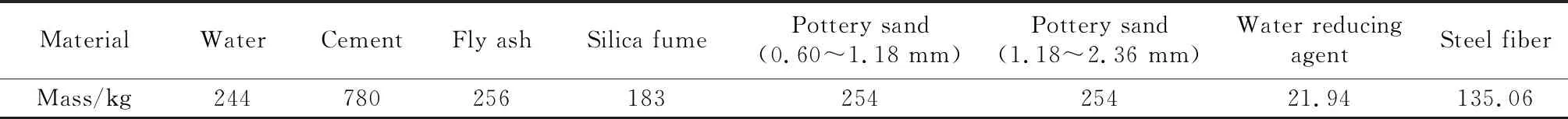

UHPC配合比设计如表1所示,原材料包括水泥、硅灰、粉煤灰、陶砂、钢纤维、高效减水剂和水。水泥为P·O 52.5水泥,各项指标均符合《通用硅酸盐水泥》(GB 175—2007)规范要求;硅灰粒径为0.1~0.3 μm,SiO2质量分数大于94%,比表面积大于22 000 m2/kg;粉煤灰采用超细粉煤灰,45 μm方孔筛余量为7%,比表面积为713.2 m2/kg;细骨料选用质地较轻的陶砂,0.60~1.18 mm、1.18~2.36 mm两种粒径的陶砂质量比为1 ∶1;钢纤维采用长为13 mm、直径为200 μm的镀铜直钢纤维,质量分数为1.5%;减水剂采用减水率为37%的聚羧酸系高性能减水剂。同批浇筑的标准试块试验所得混凝土抗力性能如表2所示。

表1 UHPC配合比

表2 UHPC材料特性

1.2 试件设计

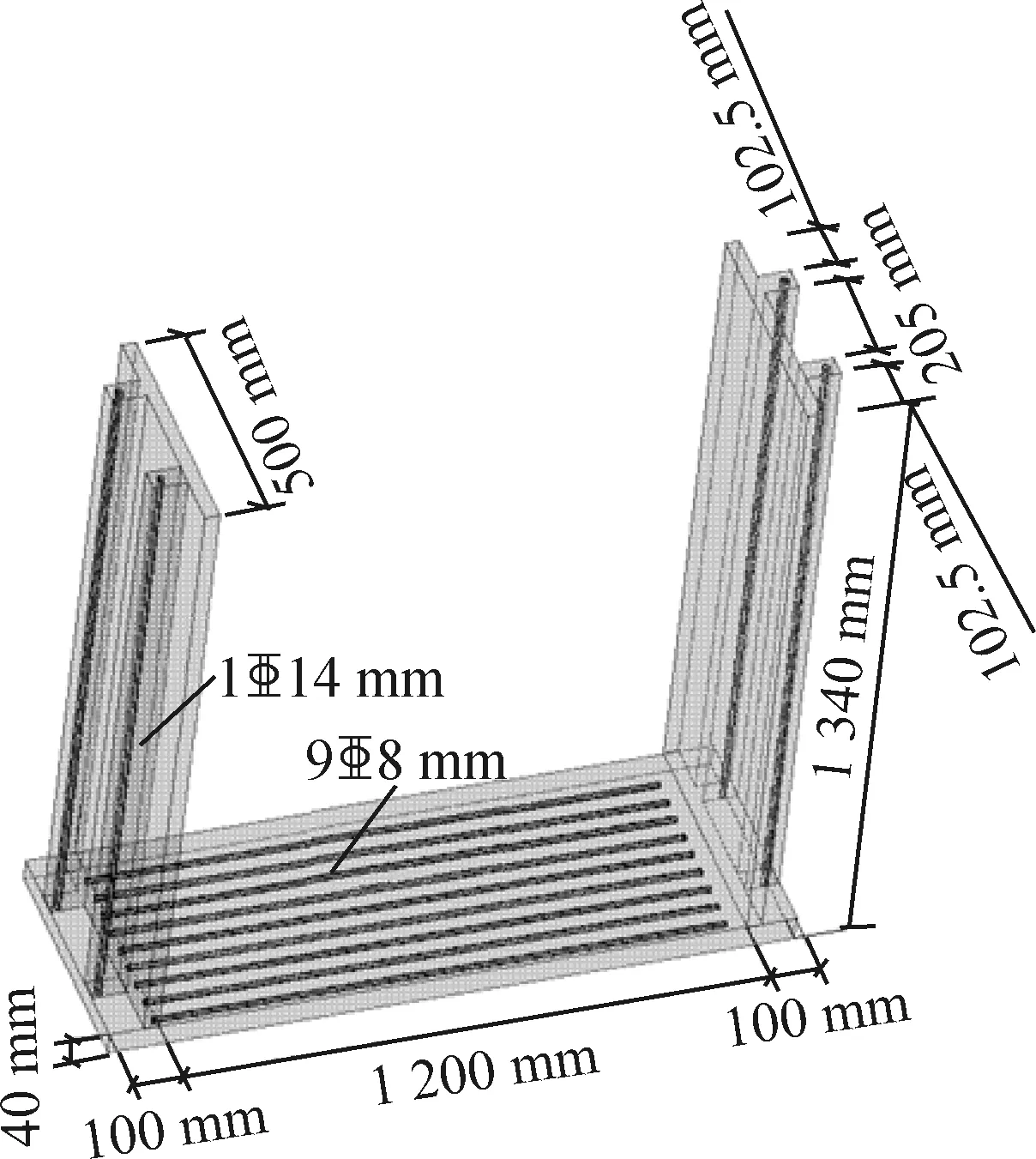

设计电缆沟内两侧配置电缆支架,两侧都能容纳五层电缆线,参照《电力工程电缆设计标准》(GB 50217—2018)和《电力电缆隧道设计规程》(DL/T 5484—2013),确定电缆沟净宽为1 200 mm,净深为1 300 mm,电缆沟单元长度为500 mm。实际工况下底板不发生变形,故底板设计成宽500 mm、厚40 mm的矩形截面;而侧板要抵抗变形,参考带肋板抗弯性能研究[17-18],将侧板设计成两条肋的带肋板,节约材料且保证侧板具有足够的强度和刚度。电缆沟尺寸及配筋如图1所示。

图1 预制现浇电缆沟尺寸及配筋

1.3 配 筋

电缆沟荷载分布如图2所示,依据《建筑结构可靠性设计统一标准》(GB 50068—2018)和《建筑结构荷载规范》(GB 50009—2012)计算得出实际工况下,侧板底部截面荷载基本组合效应Sd=5.21 kN·m,荷载准永久组合Mq=3.04 kN·m[19]。受力分析可知底板不弯曲变形,而侧板则受到两侧土压力和电缆重力向内弯曲。依据《纤维混凝土结构技术规程》(CECS 38—2004)进行结构设计,在底板受拉区配9根直径8 mm的钢筋,侧板每条肋在腹板受拉区配置1根直径14 mm的钢筋,混凝土保护层厚度为15 mm。配筋详图如图1所示,钢筋材料性能如表3所示。

图2 工况荷载分布图

表3 钢筋力学性能

2 侧板抗力性能试验

2.1 加载方案

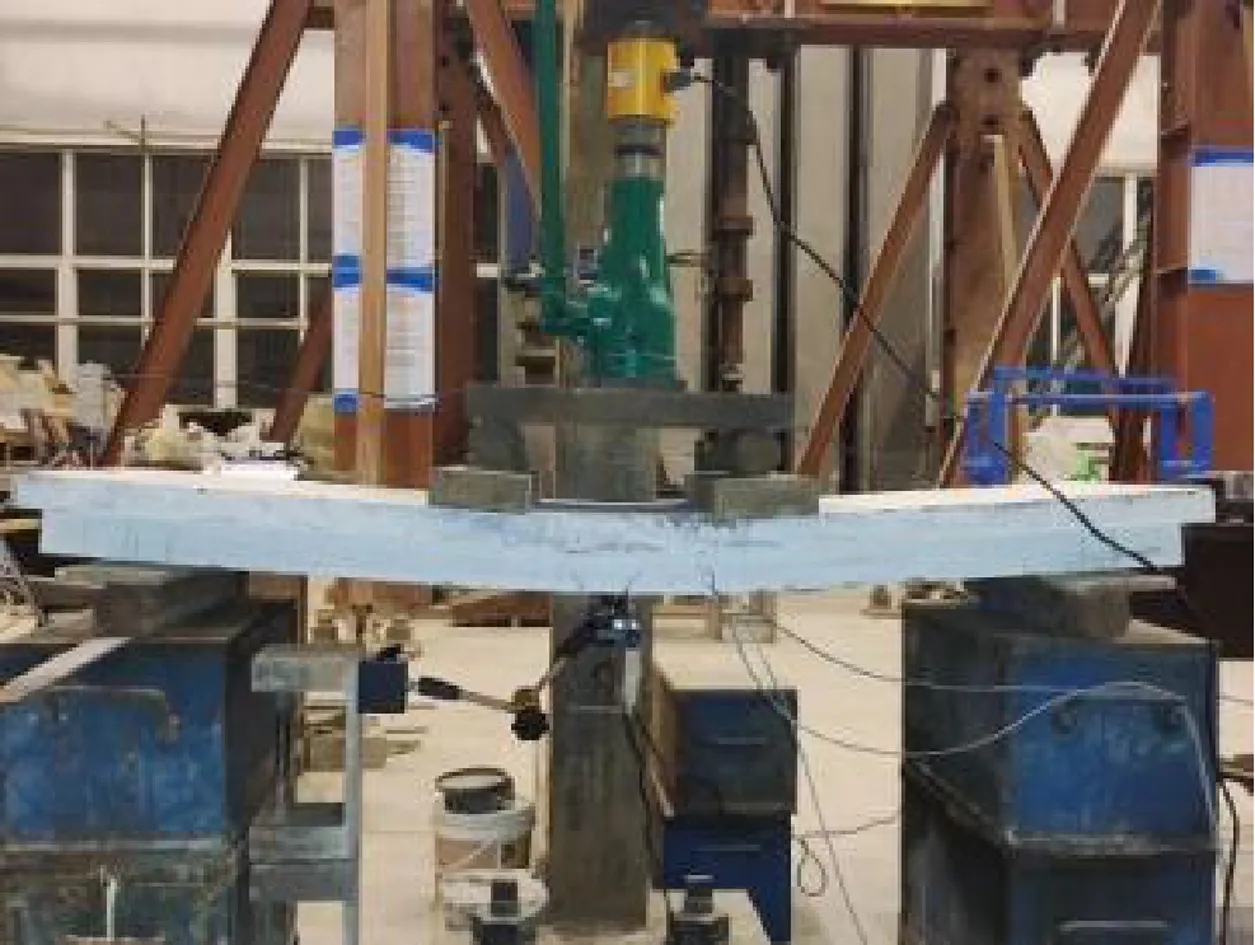

因为整个电缆沟体积较大,底板无法完全约束,为了测出侧板的抗力性能,单独浇筑图1中所示UHPC电缆沟侧板,在室内自然养护,28 d后开始对其进行加载试验。侧板构件采用三点静力加载,跨中位置预留340 mm的纯弯段。为避免发生剪切破坏,参考《纤维混凝土结构技术规程》(CECS 38—2004),计算正截面和斜截面承载力,确定加载力臂为400 mm时侧板会发生正截面破坏,两边加载点上放一块与侧板等宽的钢板,钢板与反力架间是25 t的千斤顶和压力传感器。为避免端部支座处板肋局部破坏,在肋与滚动支座间固定钢板。两条侧板肋下部固定位移计测量跨中挠度,两端固定位移计所测挠度用于消除侧板下沉的挠度误差。加载制度参考《混凝土结构试验方法标准》(GB/T 50152—2012),加载简图如图3所示。

图3 试验加载装置

2.2 试验结果分析

2.2.1 试验现象

加载至25 kN时侧板肋跨中位置开裂,出现多条0.02~0.04 mm的裂缝。随着荷载增大,在侧板肋纯弯段有三条主裂缝。加载至80 kN时侧板下表面出现裂缝,侧板肋主裂缝宽度迅速增大,纯弯段肋上的三条主裂缝宽度为0.33~0.97 mm;加载至85 kN时钢筋屈服,跨中挠度迅速增大;加载至89 kN时,纯弯段受压区上表面出现一条平行于短边方向的长裂缝,受拉区最大裂缝宽度为3.25 mm,侧板构件为弯曲破坏。钢筋屈服后,钢筋混凝土结构达到了90%的极限承载力,所以侧板的极限荷载约为98.89 kN。侧板构件破坏特征如图4所示。

图4 电缆沟侧板破坏特征

2.2.2 抗弯承载力

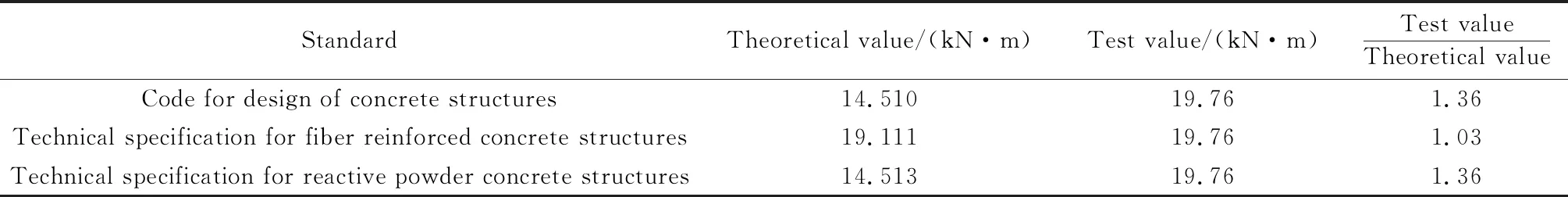

根据截面尺寸及配筋情况,参考《混凝土结构设计规范》(GB 50010—2010)、《纤维混凝土结构技术规程》(CECS 38—2004)、《活性粉末混凝土结构技术规程》(DBJ43/T 325—2017)分别计算出侧板截面的极限抗弯承载力。

《混凝土结构设计规范》(GB 50010—2010)中第一类T形截面的正截面抗弯承载力计算公式如式(1)、(2)所示。

(1)

α1fcb′fx=fyAs

(2)

《纤维混凝土结构技术规程》(CECS 38—2004)中第一类T型截面的正截面抗弯承载力计算公式如式(3)~(5)所示。

(3)

(4)

(5)

《活性粉末混凝土结构技术规程》(DBJ43/T 325—2017)中矩形截面的正截面抗弯承载力计算公式如式(6)、(7)所示。

(6)

α′1fcb′fx=fyAs

(7)

式中:Mu为截面抵抗弯矩;α1、α′1为混凝土受压区等效矩形应力图形系数,按相应规范选取;fc、ft分别为混凝土轴心抗压和抗拉强度平均值;fy为受拉区钢筋抗拉强度平均值;As为受拉区钢筋截面面积;b′f为T型截面受压区翼缘宽度;b为腹板宽;h0为截面有效高度;h为截面高度;a为受拉钢筋合力点至截面受拉区边缘间的距离;x为混凝土受压区计算高度;xt为混凝土受拉区等效应力图形高度;β1按《混凝土结构设计规范》(GB 50010—2010)采用。

侧板正截面抗弯承载力理论值及试验值如表4所示。根据《混凝土结构设计规范》(GB 50010—2010)、《活性粉末混凝土结构技术规程》(DBJ43/T 325—2017)计算正截面承载力不考虑混凝土的抗拉作用,所以理论计算值偏低;参考《纤维混凝土结构技术规程》(CECS 38—2004)时不考虑受压区等效矩形应力图形系数,但是考虑了混凝土的抗拉作用,并给出了受拉区等效应力图形高度的计算公式。通过对比正截面抗弯承载力的理论值与试验值,试验值是《纤维混凝土结构技术规程》(CECS 38—2004)理论值的1.03倍,说明UHPC的抗拉强度不能忽略,该规范更为合理。

表4 侧板正截面抗弯承载力

2.2.3 裂缝

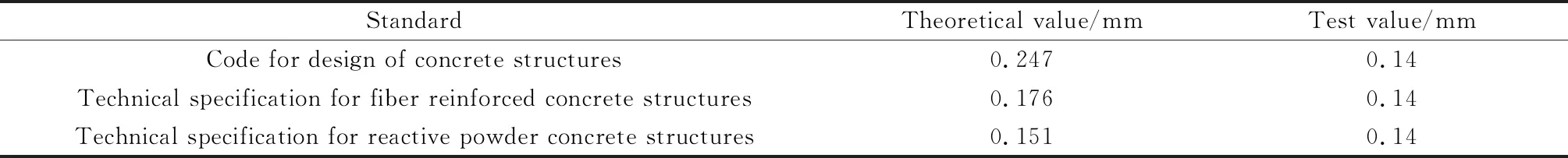

参考文献[20],在正常使用状态下,由准永久荷载效应组合控制的弯矩Ms=αMu。针对《建筑结构可靠性设计统一标准》(GB 50068—2018)对荷载组合效应系数的调整,参考文献[20],并重新计算出系数α=0.769。正常使用极限状态下三种规范计算及试验所得裂缝最大宽度如表5所示,根据《活性粉末混凝土结构技术规程》(DBJ43/T 325—2017)计算所得裂缝宽度最接近试验值,且其和根据《纤维混凝土结构技术规程》(CECS 38—2004)计算所得裂缝宽度均与试验值较为接近。

表5 侧板正常使用极限状态下的裂缝宽度

(8)

(9)

(10)

(11)

ωfmax=ωmax(1-βcwλf)

(12)

式中:ωmax为最大裂缝宽度;ωfmax是考虑钢纤维作用后的最大裂缝宽度;βcw是钢纤维影响系数,按相应规范选取;αcr为构件受力特征系数;ψ为裂缝间纵向受拉普通钢筋应变不均匀系数;σs为钢筋混凝土构件纵向受拉钢筋等效应力(σs=Ms/0.87Ash0);Cs为最边缘纵向受拉钢筋至受拉区底边的距离,Cs<20时,取值为20;deq为受拉区纵向钢筋的等效直径;ni、vi、di分别为第i种纵向受拉钢筋的数量、相对黏结特性系数、公称直径;ρte为按有效受拉混凝土截面面积计算的纵向受拉钢筋配筋率;As和Ap分别为受拉区纵向受拉钢筋和预应力钢筋的截面面积;Ate为有效受拉混凝土截面面积(Ate=0.5bh,无受拉翼缘情况下);λf为钢纤维含量特征值(λf=PfLf/df),钢纤维体积率Pf=1.5%,长度Lf=13 mm,直径df=200 μm。

2.2.4 挠度

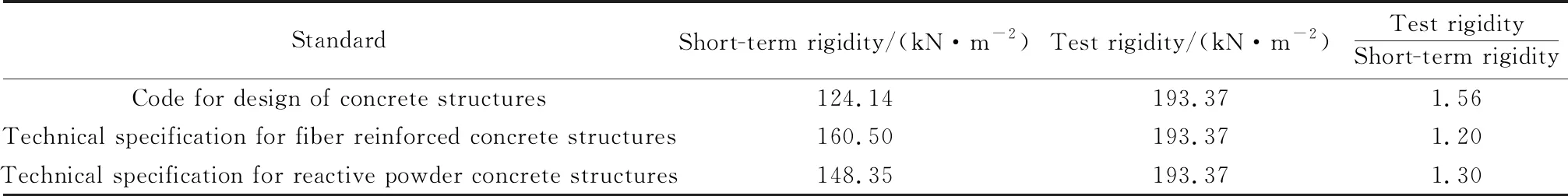

电缆沟侧板荷载挠度曲线如图5所示,可见侧板构件有很明显的钢筋屈服阶段,属于适筋破坏。侧板构件对称布置的位移计数值都保持高度一致,说明侧板构件受力均匀,持荷稳定。加载至85 kN前,荷载挠度关系近似线性;在85~89 kN时,侧板两端及跨中肋上挠度迅速增大,此时钢筋处于屈服阶段。据三种规范中公式分别计算出短期刚度,同时由挠度实测值按式(16)可求得相当于荷载准永久组合下的短期刚度,如表6所示。因为试验加载时间较短,所以仅比较短期刚度。结果表明《混凝土结构设计规范》(GB 50010—2010)中没有考虑钢纤维和混凝土的抗拉作用,理论值偏低;另外两个规范是在前者的基础上进行了如式(15)所示的修正,而这两种规范除了承载力计算值不同,构件截面短期刚度影响系数βB也不同,《纤维混凝土结构技术规程》(CECS 38—2004)的βB值更大,根据此规范计算所得短期刚度也较大,试验刚度是计算刚度的1.2倍,最适合用于UHPC构件的挠度验算。刚度计算公式如式(13)~(16)所示。

图5 电缆沟侧板荷载挠度曲线

表6 侧板正常使用极限状态下的弯曲刚度

(13)

(14)

Bfs=Bs(1+βBλf)

(15)

(16)

式中:Bs为钢筋混凝土受弯构件的短期刚度;Bfs为考虑钢纤维作用的短期刚度;βB为构件截面短期抗弯刚度的钢纤维影响系数,按相应规范选取;αE=Es/Ec,为钢筋与混凝土弹性模量的比值;ρ为纵向受拉钢筋配筋率;γ′f为受压翼缘截面面积与腹板有效截面面积的比值;θ为考虑荷载长期作用对挠度增大的影响系数,当受压钢筋配筋率ρ′=0时,取θ=2;fmax是最大挠度;N为两点加载处的集中力(N=Ms/l1),l为构件的长度,l1为集中力到支座间的距离。

综上所述,依据《纤维混凝土结构技术规程》(CECS 38—2004)计算出的抗弯承载力、裂缝、刚度均与试验值较为接近。为此,推荐使用该规范进行UHPC电缆沟的结构设计。取材料的设计值计算出侧板抗弯承载力设计值,为17.32 kN·m,大于如图2所示实际工况荷载下侧板端部截面的基本组合效应值。取材料、荷载的标准值计算出在荷载准永久组合下侧板端部截面的裂缝宽度和挠度,分别为0.028 mm和9.54 mm,小于裂缝限值0.2 mm和挠度限值13 mm。综上,电缆沟结构抗力和刚度均满足设计要求,且在铺设顶板后,顶板支撑及顶板上部荷载均是有利荷载,所以此电缆沟可以在实际工况中使用。

3 节点试验

3.1 节点设计

为了确保侧、底板连接的可靠性,设计了接点在底板的螺栓连接方式和杯口节点后浇连接方式两类装配式试件及相同尺寸的整浇试件进行试验研究。试件原材料及配合比如1.1节,尺寸及配筋如图6所示,钢筋类型及配筋率相同,但宽度为前述侧板试件的一半。螺栓连接处用聚氯乙烯(PVC)管预留螺栓孔,螺栓使用四根直径为18 mm的Q235B高强螺栓呈两排布置,螺栓距板边缘40 mm;杯口节点后浇带为避免后期收缩过大影响牢固性,浇筑时添加适量膨胀剂,并在浇筑后浇带之前将混凝土的表面凿毛,促进新老混凝土之间的黏结。

图6 节点构件尺寸及配筋

3.2 加载方案

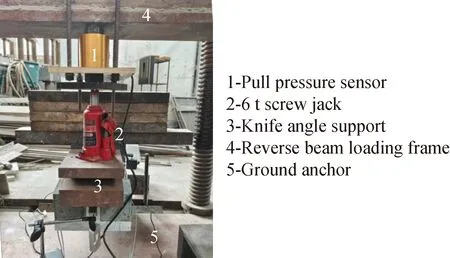

节点构件加载时,将底板固定在地槽中,在侧板端部进行加载。为了使力的加载方向始终竖直向下,侧板端部板面上放立方体试块避免千斤顶的底部支撑偏移;为了抵消侧板弯曲引起的加载偏心往上放刀角支座;再往上依次是千斤顶、压力传感器,传感器上部顶着反力架。加载制度参考《混凝土结构试验方法标准》(GB/T 50152—2012),节点构件加载装置如图7所示。

图7 试验加载装置

3.3 试验结果分析

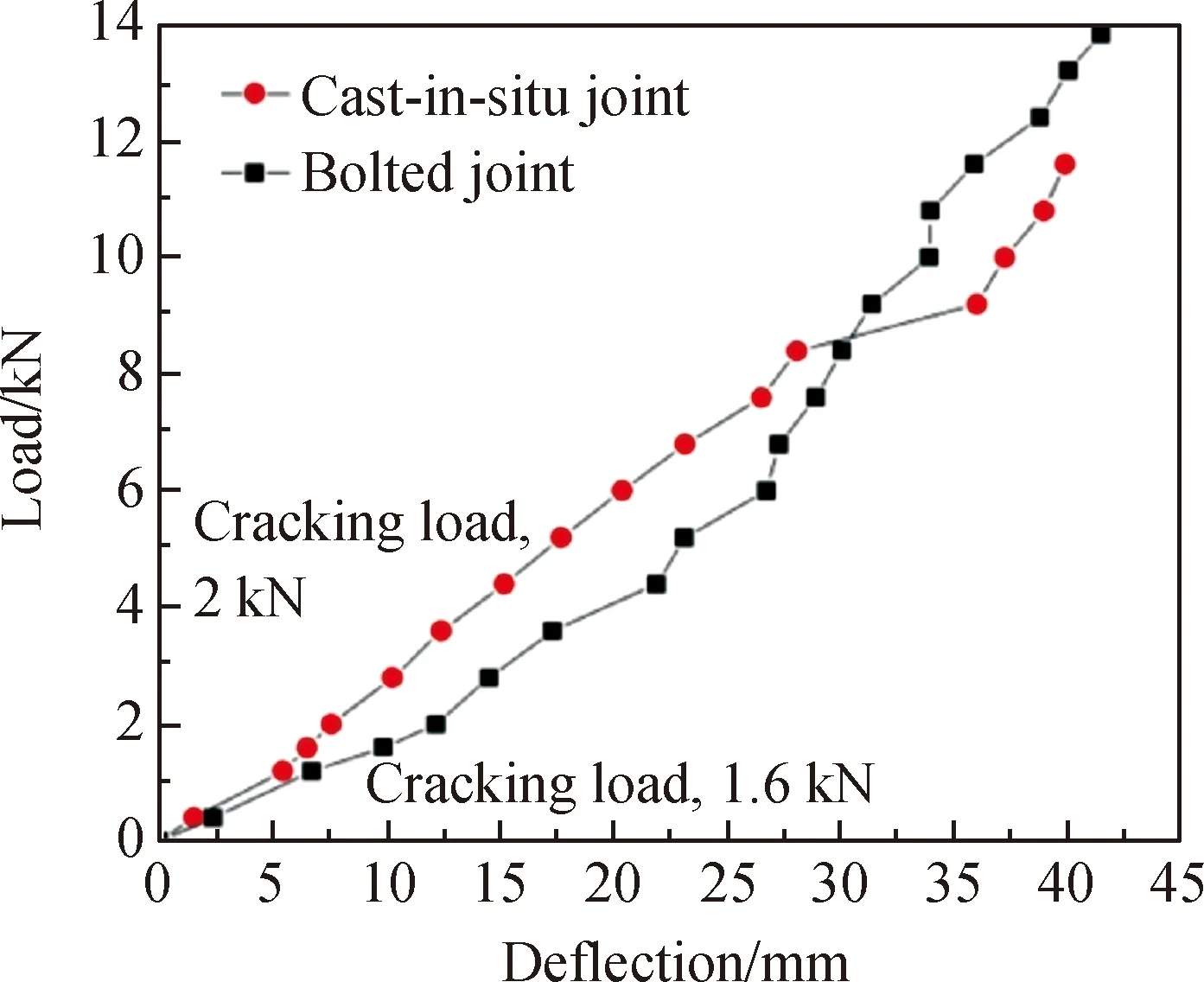

现浇节点试件加载初期应变增长缓慢,加载至2 kN时在底板端部弯矩最大的地方开裂,裂缝与底板垂直,裂缝宽度为0.02~0.03 mm;荷载达到11.6 kN时底板发生破坏,与按《纤维混凝土结构技术规程》(CECS 38—2004)计算的理论值接近。图8为装配式节点构件破坏特征。如图8(a)所示,现浇节点试件主要破坏截面为底板端部的正截面,节点处的底板受压区裂缝向上延伸后又朝水平方向开展,破坏时底板上的最大裂缝宽度为2.65 mm,底板端部最大挠度为36.7 mm。

节点在底板的螺栓连接方式试件在加载前期底板端部位移增长较快,底板端部挠度为6.71 mm时螺栓完全受力,处于绷紧状态。加载至1.6 kN时底板节点处出现裂缝,裂缝宽度为0.02~0.04 mm,底板节点处的应变片数值出现突变;加载至9.2 kN时,除节点处底板的主裂缝外,混凝土受拉区离节点最近一排的螺栓周围也出现水平裂缝;加载至13.82 kN时螺栓节点构件在节点处底板位置破坏,最大裂缝宽度为2.35 mm,底板端部的挠度为37.35 mm,破坏特征如图8(b)所示。

图8 装配式节点构件破坏特征

杯口节点试件在加载前期侧板就产生了明显的变形,加载到3.2 kN之后,侧板板面向一边发生倾斜,加载至5.2 kN时与倾斜方向相反的一边的侧板支座端部先出现细小裂缝,加载到下一级并持荷后另一边也出现裂缝。加载至6.7 kN时破坏,破坏的位置是侧板端部的翼缘板截面,如图8(c)所示。其主要原因是为了减小施工对中的难度,梁肋未能嵌入节点区,无法与翼缘同时受力。

现浇节点和螺栓连接试件底板端部的荷载挠度曲线如图9所示,可以看出两者较为接近且都约为杯口节点构件的2倍,后者在前者截面屈服前刚度偏低,这可能是由于螺栓连接试件受力后在界面会产生一定的滑移。之后刚度有所增强,承载力也略高,应是由于连接区两块板间角区的水平间距变小,产生共同受力。UHPC装配式电缆沟采用螺栓连接方式是可靠的。

图9 现浇节点和螺栓连接试件底板端部荷载挠度曲线

4 结 论

(1)本文设计出一种以UHPC为材料,轻质高强的装配式电缆沟,解决了装配式构件自重大、运输难、施工效率低等问题。

(2)UHPC装配式电缆沟结构配筋设计的适宜规范为《纤维混凝土结构技术规程》(CECS 38—2004)。

(3)构件连接区设在底板并采用高强螺栓连接可有效保证UHPC装配式电缆沟的整体性等同现浇。