棱柱形径向剖分式超高压模具应力分析与实验研究

2022-04-20吴楠楠李明哲陈晓磊

吴楠楠,赵 亮,李明哲,陈晓磊

(1. 淮阴工学院江苏省先进制造技术重点实验室,江苏 淮安 223000;2. 吉林大学辊锻工艺研究所无模成形技术开发中心,吉林 长春 130025)

超高压技术在现代地球科学、高压物理、材料学、凝聚态物理以及超硬材料的合成等诸多领域得到了广泛应用。基于大质量支撑和侧向支撑原理,H. T. Hall 开发了年轮式超高压装置。年轮式超高压装置由硬质合金压缸、支撑环和一对相向的顶锤构成,超高压装置结构如图1(a)所示。年轮式超高压装置不仅具有结构简单、压力场和温度场稳定、产压效率高且易于实现腔体大型化等优点,还可以借助X 射线或其他光学测量技术观察样品在超高压下的性能[1]。目前,年轮式超高压装置每年可合成数吨超硬材料。然而,随着科学研究和工业生产的发展,合成超硬材料的需求日益增长,开发样品腔容积更大、承压能力更强的年轮式超高压装置成为亟待解决的科学问题。

图1 年轮式超高压装置示意图和超高压模具新型剖分方式Fig. 1 Schematic diagram of belt-type apparatus and the cylinder split way

年轮式超高压装置的压缸材料为碳化钨。碳化钨能够承受较大的压应力,但承受拉应力的能力较差[2]。年轮式超高压装置工作时,其压缸内壁产生较大的拉应力,压缸容易出现脆性裂纹。正因为压缸受到的周向拉应力会使压缸遭到破坏,所以年轮式超高压装置的承压能力被限制在10 GPa 以下。另外,超高压装置腔体大型化需使用的大尺寸硬质合金在烧结时会出现烧不透的现象,固相反应和物质扩散不充分,结晶转变不完全,粉末流动性减弱,进而使内部出现空隙,存在破裂风险[3–4]。针对上述问题,Poulter 提出可以利用径向剖分法对圆柱形压缸进行剖分,不仅能够有效减小压缸内壁受到的周向拉应力,提高超高压装置的承压能力,而且能够减小单个硬质合金零件的尺寸,保证零件的加工质量。Yang 等[5]设计了一种切向剖分式压缸结构,即把压缸沿着棱柱形内腔的切线方向进行剖分,压缸应力分布情况结果显示,切向剖分式压缸能够有效地提高承压能力。

本工作将在现有研究的基础上,利用有限元模拟及实验验证的方法,对不同剖分角度的剖分式超高压模具的应力进行分析,剖分方式如图1 所示;选取60°(切向剖分)和120°(径向剖分)剖分角的剖分式超高压模具,详细探讨其应力分布情况及承压能力,并与传统年轮式超高压装置进行对比;由此提出对压缸进行等尺寸剖分,形成6 个相等的压缸剖分块,压缸内壁面由圆柱面变为正六棱柱面,以降低压缸内壁的周向拉应力。

王伯龙等[6]在对切向剖分式压缸结构进行研究时,使用最大畸变能理论作为失效准则,仅分析了压缸受到的等效应力和内壁轴向上的应力分布,未对剖分式压缸的剪应力和支撑环应力分布情况进行讨论。为了对剖分式压缸应力分布情况进行更加全面的研究,本研究不仅针对剖分式压缸的等效应力分布和内壁轴向上的应力分布情况进行分析,而且对压缸的剪应力和内壁平均法向应力进行讨论,另外,考虑到支撑环与压缸密切配合,还对剖分式压缸的支撑环应力分布情况进行探讨。本工作将同时采用最大畸变能理论和最大剪应力理论作为失效准则,以评价剖分式压缸和支撑环的承压能力。

1 有限元模型

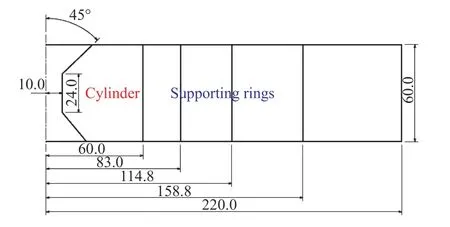

在目前针对年轮式超高压模具的理论计算和数学推导中,姚裕成[7]、Zhu 等[8]提出的年轮式超高压模具的主要结构尺寸最接近实际情况,见图2。通过过盈配合来限制压缸的径向位移,从内到外各层接触面的过盈量分别为0.246、0.284、0.390和0.535 mm。压缸和支撑环的材料分别为硬质合金碳化钨(Yg8)和高强度合金钢(45CrNiMoVA),泊松比 µ 分别为0.21 和0.29,杨氏模量E分别为578和210 GPa[9–11]。碳化钨之间的摩擦系数为0.25,碳化钨与高强度合金钢之间的摩擦系数为0.20,高强度合金钢之间的摩擦系数为0.15[12]。

图2 超高压模具尺寸(单位:mm)Fig. 2 Dimensions of the ultra-high pressure dies (unit: mm)

为了简化计算,假设作用在内壁上的压力(6000 MPa)是均匀分布的。压缸锥面的压力分布p(s)可表示为[13]

式中:p0为施加在内壁上的应力,即6000 MPa;t为压力传输介质的厚度,mm; τ为密封碗内摩擦系数;s为圆锥上的点到腔体边缘的距离,mm。

2 计算结果与讨论

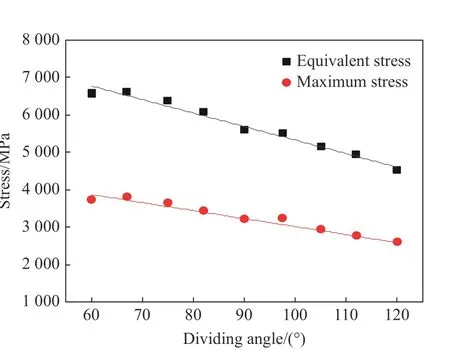

2.1 剖分角度对剖分式压缸应力的影响

研究了剖分角度在60°~120°区间时压缸应力的变化情况,如图3 所示。从图3 中可以看出,随着剖分角度的增大,压缸应力呈逐渐减小趋势。这是由于压缸的剖分角度越大,大质量支撑作用越强。同时,由于装配应力的存在,剖分块之间相互挤压,可以增强侧向支撑作用。在大质量支撑和侧向支撑的共同作用下,有效地提高了硬质合金压缸的承压能力。

图3 压缸应力与剖分角度的关系Fig. 3 Relationship between cylinder stress and dividing angle

2.2 新型剖分式压缸的应力分布情况

为了进一步了解新型剖分式压缸的应力分布情况,对传统的年轮式超高压模具压缸、剖分角为60°和120°的新型剖分式压缸进行详细研究。传统的年轮式超高压模具压缸简称BTD(belt type die);剖分角为60°的剖分式压缸,其剖分线与腔体内接圆相切,简称TPTD(tangent prism cavity split type die);剖分角为120°的剖分式压缸,其剖分线沿着腔体内接圆的半径方向,简称RPTD(radial prism cavity split type die)。

当压缸内壁受到6000 MPa 的均匀高压作用时,3 种压缸的等效应力分布如图4 所示。可见,3 种压缸内壁受到的最大等效应力分别为7547.6、5575.5 和4486.5 MPa。相对于BTD,TPTD 和RPTD 的最大等效应力分别降低26.1%和40.6%。另外,3 种压缸的等效应力分布曲线完全不同:对于BTD,其最大应力出现在压缸内壁上,应力沿径向逐渐减小;而TPTD 的最大应力出现在剖分块之间的接触面上,应力沿周向逐渐减小;RPTD 的最大应力位于靠近内壁的位置,径向上应力先增大后减小。

图4 3 种压缸的等效应力分布Fig. 4 Equivalent stress distribution of three types of cylinders

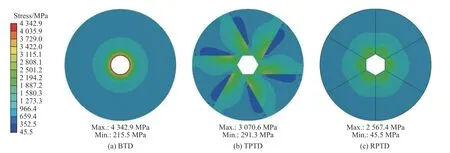

图5 显示了3 种压缸的剪应力分布。可以看出:BTD、TPTD、RPTD 的最大剪应力分别为4342.9、3070.6 和2567.4 MPa。与BTD 相比,TPTD 和RPTD 的剪应力分别降低29.3%和40.9%。3 种压缸的剪应力分布与其等效应力分布相似。

图5 3 种压缸的剪应力分布Fig. 5 Shear stress distribution of three types of cylinders

碳化钨硬质合金的失效强度为6200 MPa,剪切强度为3250 MPa[14–15]。在承受6000 MPa 压力时,BTD 的最大等效应力为7547.6 MPa,超出失效强度,压缸被破坏;而TPTD 和RPTD 在相同的承压条件下仍能正常工作。从图4 和图5 中剖分式压缸的等效应力和最大剪应力云图可以推断,当压力继续增大时,TPTD 将首先遭到破坏。另外,TPTD 在结构上存在尖角,影响其稳定性。因此,RPTD 的结构最优,具有显著的大质量支撑和侧向支撑效果,相较于BTD 和TPTD,RPTD 的承压能力更强。

2.3 新型剖分式压缸内壁受力情况

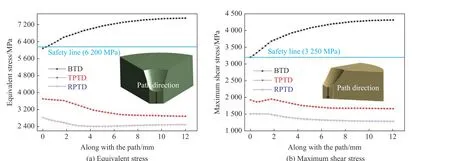

超高压模具处于工作状态时,压缸内壁承受着极高的压力,图6 为压缸轴向等效应力和最大剪应力分布曲线。根据碳化钨剪切强度和失效强度设置安全线,当应力值超过安全线时,说明压缸遭到破坏。BTD 内壁的最大轴向等效应力(7500.0 MPa)远大于TPTD(3712.8 MPa)和RPTD(2831.0 MPa)。与轴向等效应力相似,BTD 的最大剪应力(3204.4 MPa)远大于TPTD(1927.2 MPa)和 RPTD(1514.7 MPa)。

图6 3 种压缸的轴向应力分布Fig. 6 Axial stress distribution of three types of cylinders

对于BTD,轴向等效应力和最大剪应力沿径向逐渐增大,最大应力位于内壁中心;而对于TPTD 和RPTD,等效应力和最大剪应力的变化趋势相对稳定,最大值出现在起始位置。

上述结果表明,在加压相同的情况下,RPTD 和TPTD 内壁受到的应力远小于BTD。只有BTD 会超过安全线,使压缸受到破坏。TPTD 和RPTD 均处于安全线以下,其中RPTD 距离安全线最远。TPTD 和RPTD 为棱柱形内壁面,其承压能力明显优于具有圆柱形内壁面的BTD。

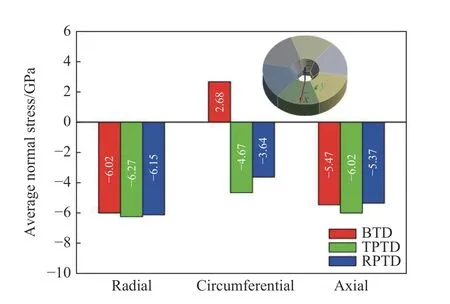

2.4 内壁平均法向应力

图7 3 种压缸在3 个方向上的平均法向应力Fig. 7 Average normal stress of three types of cylinders in three directions

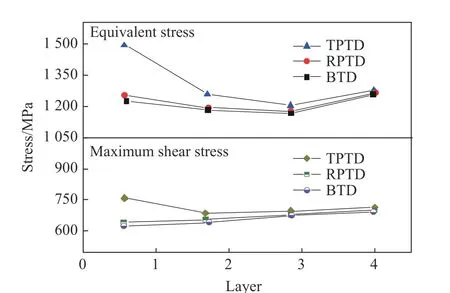

2.5 支撑环应力分布

由于压缸的结构不同,支撑环的应力分布情况也有所不同,因此需要开展进一步研究。支撑环应力主要是由于压缸内壁压力与各层支撑环之间的相互干扰造成的,各层支撑环上的最大应力如图8 所示。从图8 可以看出,相较于BTD 和RPTD,TPTD 的第1 层和第2 层支撑环的等效应力和最大剪应力更大。虽然TPTD 结构能够有效地减小压缸所受应力,但是更多的压力传递给支撑环。对于BTD 和RPTD,从第1 层到第4 层的支撑环应力均相似,说明RPTD 压缸不会显著增加支撑环应力。若采用TPTD 剖分形式,为了承受较高的压力,其第1 层和第2 层支撑环需要选用硬度和强度更高的材料。

图8 支撑环的等效应力和最大剪应力Fig. 8 Equivalent and maximum shear stresses of the supporting rings

3 实验验证

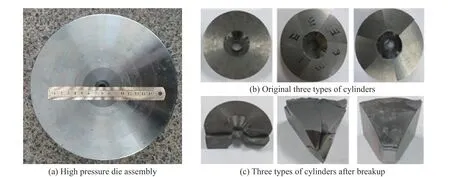

为了验证数值分析结果,对3 种压缸进行破坏性实验。为了节省制造成本,保证加工质量,用于实验的样件尺寸为模拟中的1/2。图9(a)为装配后的高压模具,图9(b)为装配支撑环后的3 种压缸。在实验过程中,使用纯铁棒作为压力传输介质插入腔体。液压系统使上顶砧和下顶砧相互靠近并压住铁棒,同时产生超高压。逐渐增加压力,直到压缸破裂,同时记录此时系统的最大压力值,破坏后的压缸如图9(c)所示。

图9 装配后的高压模具以及3 种压缸破坏前后的图像Fig. 9 High pressure die assembly and three types of cylinders before and after breakup

实验结果表明,BTD、TPTD、RPTD 压缸断裂时,液压机压力分别为555.66、804.58 和878.08 kN。与BTD 相比,TPTD 的承压能力提高了44.8%,RPTD 提高了58.0%。相较于BTD,TPTD 和RPTD 可以承受更高的压力,且RPTD 的表现更优。

4 结 论

为了减小超高压模具中压缸所受的拉伸应力,增加其承压能力,并实现腔体大型化,提出了一种六棱柱形剖分式超高压模具。通过有限元模拟方法,分析了剖分角度对新型剖分式超高压模具的应力影响,并与传统的BTD 进行了对比。数值分析结果表明,随着剖分角度的增大,压缸应力呈现逐渐减小的趋势。TPTD 和RPTD 均可有效地消除压缸的拉应力,相比于传统的BTD,具有更高的承压能力。而且,当压缸体积较大时,剖分式压缸可以减小硬质合金剖分块单体体积,降低大尺寸零件的制造难度,保证产品质量。另外,剖分块具有可替换性,能够有效地降低超高压装置的使用成本。经过对比发现,RPTD 的压缸大质量支撑效果优于TPTD,因此在承压能力方面具有较强的优势。实验结果进一步验证了这一结论。然而,TPTD 压缸增大了支撑环的应力,增大了支撑环的设计难度。考虑到TPTD 压缸剖分块包括锥面在内有7 个加工面,RPTD 剖分块有8 个加工面,因此TPTD 压缸在加工方面具有优势。在选择剖分方案时,应综合考虑压缸的承压能力和加工成本等因素。

在研究过程中也发现了一些问题,如RPTD 压缸破坏处靠近锥面、腔体内部的压力并未标定,因此,后续将对压缸腔体的结构进一步优化,同时对腔体内压力分布规律进行标定。