风电机组叶片扫塔故障分析与对策研究

2022-04-20蔡高原

蔡高原

(中国大唐集团科学技术研究院有限公司中南电力试验研究院,河南 郑州 450000)

1 概述

随着能源、环境问题日益凸显,风光等可再生能源得到大规模的应用。2021 年,全国新增并网风电装机4757万千瓦,累计并网装机容量3.28 亿千瓦,同比增长16.6%,2021 年风电发电量6526 亿千瓦时,同比增长40.5%,我国风电发展仍处于快速发展阶段。同时,2021年全国风电平均利用小时数2246 小时,同比增加149 小时。

伴随着风电的装机容量的不断增加,我国风电的发展逐渐向成熟期转变,风电开发从分散、粗犷式的跑马圈地向精益、集约式的科学规划转变,风电运维从分散、被动运维向“无人值班、少人值守、区域检修”的智慧运维转变。

本文针对某风电场1 号风机运行中出现的叶片扫塔故障进行分析,横线对比各风机的运行数据,纵向对比故障时刻与历史运行数据,分析了风轮瞬时转速、塔筒瞬时振动及风机湍流度情况,讨论了湍流度对叶片运行的影响[1-3]。

2 故障情况

某风电场安装2MW 风机20 台,总装机容量40MW,风轮配备某型号2.0-52.5 叶片三支。

2021 年12 月11 日,该风电场1 号风机分别于08 时47 分46 秒和12 时38 分49 秒两次发出主轴超速动作。立即对1 号风机进行现场检查

现场对故障风机进行实地勘查,1 号风机南偏西方向塔筒偏下部存在叶尖刮蹭痕迹,一支叶片尖部处断裂,其余两支叶片叶尖处有裂纹,对风机周围进行检查发现,与叶尖处等高度塔筒外表面有明显划痕,划痕呈红色(叶片红色漆),并立即上塔检查轮毂内无异常,桨叶盖板密封良好,机舱无异常现象。

3 故障数据分析

故障后,立刻对1 号风机08 时47 分46 秒和12 时38 分49 秒两次故障时刻的运行数据进行了分析。

3.1 08 时47 分超速保护动作数据

08 时47 分46 秒超速保护动作,查阅超速保护动作前一时刻运行数据记录,发现在超速保护动作前,机组桨距角、发电机转速、风轮转速、功率、塔筒振动值均正常。

根据故障时刻的运行数据绘制出在超速保护动作时刻主轴速度波形图如图1 所示。

图1 故障时刻的风轮转速瞬时值波形

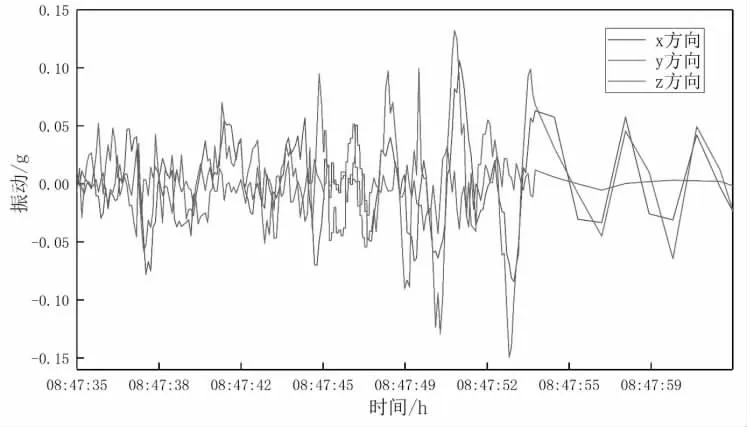

根据机组运行数据绘制超速保护动作时刻塔筒振动波形如图2 所示。

图2 故障时刻塔筒振动瞬时数据波形

从图1 以及图2 可以看出,图1 中风轮转速于08:47:46.23-08:47:47.13 时刻之间突然开始宽幅急剧震荡,08:47:46.53 时刻转速幅值最大接近20rpm,风轮转速振动幅值瞬时超出15rpm 后触发软件超速保护动作,08:47:46.23-08:47:47.13 间风轮平均转速值小于15rpm,且震荡持续时间小于1 秒,应属瞬发性超速情况。对08:47:46.23-08:47:47.13 间风机叶片桨距角、瞬时风速及瞬时电磁转矩等数据进行分析,未发现上述参量有大幅跳变的情况,风机处于正常状态下,没有造成风轮转速大幅震荡的因素,再对图2 机舱的振动情况进行分析,在主轴开始波动时刻起,风机塔筒x 及y 轴方向振动幅值显著增大,尤其是y 方向振动幅值最大,最大值为0.10g,超出振动触发值0.06g,但因持续时间较短(触发延时3S)未能触发风机振动保护动作。综合分析主轴开始波动的时刻:叶片尖部出现了与塔筒刮蹭的情况,超速是由叶片在旋转过程中与塔筒刮蹭,瞬时施加的外部力量传递波传达到风轮造成激励引起转速瞬时宽幅波动而触发,激励也传递到机舱振动测点,造成x、y 方向振动也出现了波动,由于激励传递的延迟,两者波动时间有一定的延时,因此判断为主轴转速开始波动的时刻为叶片与塔筒发生了刮蹭。

3.2 12 时38 分49 秒故障记录

12 时38 分49 秒超速保护动作,查阅超速保护动作前一时刻运行数据记录,发现在超速保护动作前,机组桨距角、发电机转速、风轮转速、功率、塔筒振动值均正常。

查阅运行数据,发现1 号风机在9 时重新投入运行,并于当日12:38:49 时再次发生超速故障,对故障时风机转速及振动进行分析后发现,其波形与08:47:46 时发生的超速故障呈现出高度相似性,表现出明显的应激响应特性,具有高度一致性。因而认为风机在该时刻再次发生了叶片与塔筒出现刮蹭情况。

4 历史数据分析

4.1 故障当天运行数据分析

对故障当天1 号风机运行的历史数据进行分析,为故障当天1 号风机全天的10 分钟运行记录中的风速、风向、湍流度曲线图,通过运行数据计算当天1 号风机的平均风速为11.8m/s,风向较为平稳,但当天的平均湍流度达到47.2%,最大湍流度达到141%,明显高于其他机组的平均湍流度。一周内湍流度最大值出现在故障日,且风机发生扫塔事故时段,湍流度处于当日湍流度较大区间内,两次扫塔事故发生时平均湍流强度为74%和75%,风机叶尖与塔筒发生刮蹭发生在湍流强度峰值时刻,因为来风的湍流度会对风机叶片的稳定性产生影响,突然增大的湍流引起叶片尖部与塔筒发生刮蹭。

4.2 故障前一个月风机运行数据分析

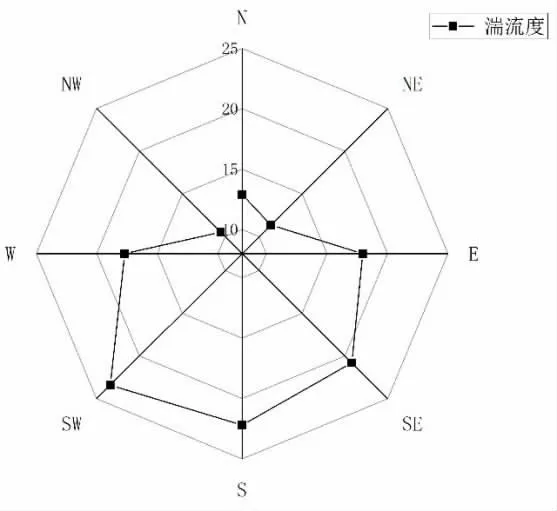

对1 号风机叶片损坏前一个月内风机运行数据进行分析,统计1 号风机月平均湍流强度为18.92%,通过对风机偏航各风向湍流度进行统计,将风机一周划分为8个相等的扇区,如图3 所示,发现风机机位坐标系中S 向风湍流度明显大于N 向,且两次扫塔故障时刻,风速均位于SE-SW 高湍流度区间内,因而认为湍流度与叶片扫塔关系密切。

图3 1号风向与湍流度分布图

4.3 风速、湍流度及振动情况分析

对1 号风机事故前一月风速、湍流度与振动进行分析结果如图4。

图4 1号风机风速、湍流度与X 向振动分析图

由图4、图5 可以看出,风机振动值随风速变化不太敏感,但随湍流度增加振动值显著增大。

图5 1号风机风速、湍流度与Y 向振动分析图

4.4 风电场所有风机湍流度对比分析

对风电场20 台同型号风电机组分析,统计其长期观测湍流度如表1 所示,表1 为投运至今的平均湍流度。

由表1 中数据可以看出,发生扫塔事件的1 号风电机组,其长期观测湍流度位于全场最高水平,且平均湍流度是其他机组的2.5~6 倍左右。

表1 20台风机平均湍流度统计表

5 防湍流控制措施

5.1 传统变速变桨风机控制策略

传统的风电机组控制主要包括转矩控制和桨距控制。风轮转速在额定转速以下时,通过转矩控制使风电机组处于最大功率运行方式,以捕获更多的风能;风轮转速达到额定转速,但风速在额定风速以下时,通过转矩控制使风电机组功率输出功率随着风速的增加逐步增加至额定功率;风速在额定风速以上时,通过桨距控制,使风电机组输出功率维持在额定功率,但在额定风速附近时,若出现强阵风、大湍流风况时,将会导致转矩控制和桨距控制存在耦合,风速从额定风速以下迅速升高至额定风速以上,转矩控制达到最大转矩后,桨距控制才投入运行,加上变桨动作固有延时,极容易造成风机出现超速、功率超限、振动加剧等情况。

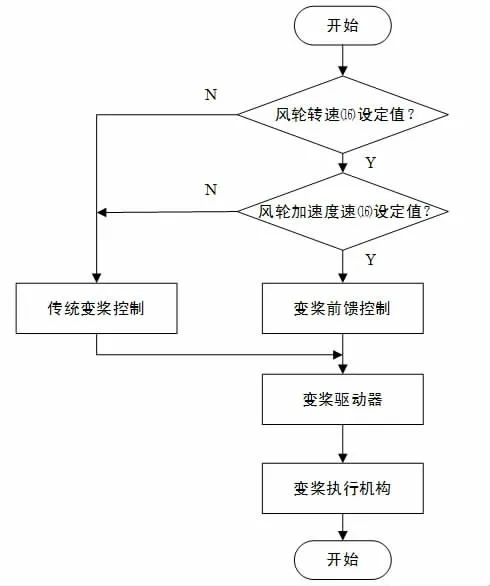

针对以上情况,本文设计了一种复杂风况下基于风轮加速度的变桨前馈控制方法,如图6 所示,加入风轮加速度检测部分,并通过风轮加速度的变化反映强阵风、大湍流风的情况,从而实现快速收桨。

图6 风机变桨控制策略

5.2 基于风轮加速度的变桨前馈控制策略

在额定风速附近,加入风轮加速度控制逻辑,风速大于设定风速时,判断风轮加速度是否大于设定值,当出现风轮加速度超限时,机组极易引起超速、功率超限等风险,此时说明原有的桨距控制存在一定延时,无法有效控制桨叶收桨,直接在桨距控制前加入强阵风前馈控制环节,根据风轮加速度值直接计算变桨速度和角度,保证变桨机构能够快速响应。

变桨前馈控制流程如图7 所示。

图7 变桨前馈控制策略流程图

5.3 仿真验证

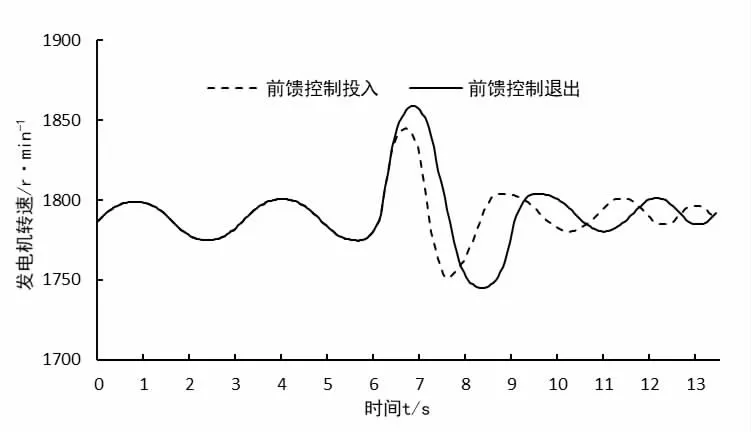

以该风场2MW 风机机型为例,额定风速10m/s,额定转速1800r/min,建立标准工况下10m/s 的阵风模型,通过仿真验证强阵风复杂风况下叶片的控制效果。

从图8 仿真运行结果可以看出,前馈方法能够有效降低风机转速的波动,抑制了转速的增幅,通过快速收桨,从而避免了机组超速,同时减小机组载荷和塔架的振动,减小强阵风、大湍流对机组的影响。

图8 标准工况下10m/s 阵风仿真结果

6 结论

本文基于风电机组运行数据,从机组风轮瞬时转速、塔筒瞬时振动及风机湍流度几个方面,分析风机叶片故障时刻、故障前一个月以及投运至今的运行数据特征。对比发现,叶片剐蹭塔筒时刻前,机组湍流度明显增大;叶片剐蹭塔筒时刻,机组振动值明显增大。通过横线对比各机组投运至今湍流度,故障机组平均湍流度远高于其他机组,可以看出较高的湍流度是此次叶片故障的诱因。并针对风机强阵风、湍流度大等复杂风况,提出了基于风轮加速度的变桨前馈控制策略,以消除湍流度大对风机超速、振动大、叶片扫塔的问题,并通过仿真验证该方法的可行性,为该类问题的解决提供参考。