车辆撞击中央分隔带开口活动护栏仿真分析及安全性能评估

2022-04-20赵英培薛鹏涛

史 良,赵英培,薛鹏涛,胡 锋

(1.河南省交通运输厅公路管理局,河南 郑州 450001;2.河南省交通科学技术研究院有限公司,河南 郑州 450001;3.河南光彩集团发展有限公司,河南 郑州 450000;4.河南交院工程技术集团有限公司博士后创新实践基地,河南 郑州 471000)

0 引言

随着国民经济发展和人们生活水平的提高,我国公路系统发展迅速,公路里程已经达到423.75万km,然而交通安全事故也在逐年上升。在公路交通事故中,有将近1/3的死亡事故是发生在车辆与护栏的碰撞过程中[1]。交通事故给国家和人民带来了巨大的经济损失和人员伤亡损失,高速公路交通安全问题已成为全社会关注的一个重点问题[2]。

国内外大量学者对车辆撞击护栏进行了丰富的研究[3-4]。王安宇[5]通过数值模拟研究了梁柱式防撞护栏的抗撞性能,研究发现由于横梁采用空心圆管会导致局部变形过大,使护栏的导向作用大大降低。陈林等[6]采用LS-DYNA有限元程序研究了低等级混凝土护栏在大型箱式卡车撞击下的防护性能。Rohde等[7]对具有减震器和防撞护栏的桥墩防护系统结构进行了4次实体车碰撞试验。雷正保等[8]建立了车辆﹑假人和护栏碰撞数值仿真模型,研究发现半刚性护栏具有较好地抵抗重型车辆侧翻的能力。应聃等[9]研究了波浪型隔离栏在不同车辆类型﹑撞击速度和撞击角度下的动态响应。胡煜文等[10]建立了车辆撞击护栏动力仿真模型,分析了A类防撞等级的F型混凝土护栏和单坡型混凝土护栏的抗撞击性能。从以上研究可以看出,对于中央分隔带开口活动护栏这类新颖结构形式的研究尚属空白,且缺少对车辆撞击护栏安全性能的评价。

本研究通过LS-DYNA有限元程序建立车辆撞击中央分隔带开口护栏有限元模型,分别对桥梁护栏进行小型客车、大型客车和大型货车的有限元仿真碰撞模拟,对车辆和护栏安全性能进行研究分析,验算护栏等级是否能够达到SB级。

1 车辆-护栏撞击有限元模型

1.1 显式动力分析基本理论

研究车辆与桥梁护栏的碰撞过程是一个高度非线性的问题,许多因素的改变都会影响着撞击的最终结果,在碰撞过程中很可能出现结构某部位发生严重的屈曲、压溃等破坏。显式积分算法适用于汽车碰撞护栏类的瞬态非线性大变形问题,非线性变形体动力学方程如公式(1)所示[11-12]。

(1)

1.2 护栏模型

本研究设计的中央分隔带开口护栏防护等级为SB级(四级),设计防护能量280 kJ[13-14]。如图1所示,中央分隔带开口护栏主要由立柱、防阻块、波形梁板、纵梁、上下支臂和支腿组成,立柱每隔3 m 布置1个,波形梁板每隔9 m使用连接钢管连接。护栏结构参数如表1所示。

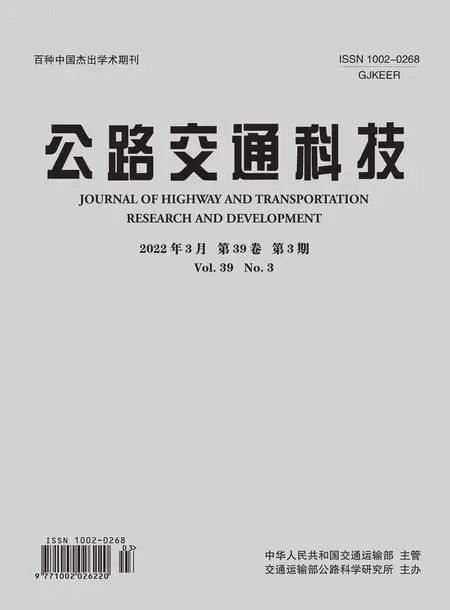

表1 护栏结构参数

图1 护栏结构(单位:mm)

建立图2护栏有限元模型,BFI型防阻块与波形板之间通过连接板以共节点的方式连接;BFI型防阻块与上支臂之间通过螺栓连接,来保证碰撞时BFI型防阻块能够发生局部的转动变形;立柱与上下套螺栓采用梁单元模拟,护栏除螺栓外的钢材结构均采用壳单元模拟。钢材材料本构模型采用*MAT_PIECEWISE_LINEAR_PLASTICITY分段线性塑性模型,弹性模量为210 GPa,泊松比为0.3,钢材静屈服强度为235 MPa,分别为40.4和5.0,失效应变设为0.12[17-18],该本构通过定义应力应变曲线来表现与应变率的相关性[19-20]。

图2 护栏有限元模型

筒之间设置自动面面(ASTS)接触[15-16];护栏开口连接段,加劲板与护栏通过共节点的方式连接。

1.3 车辆模型

根据SB级护栏防护等级和高速公路行驶车辆常见类型[13],本研究将所有车辆简化为小型汽车、大型客车和大型货车3种类型。表2给出了碰撞车辆参数,撞击角度为沿护栏与车辆行驶方向的夹角。

表2 车辆参数

图3给出了车辆有限元模型,每种车辆模型包括车头﹑车厢和车架等结构部件。车辆主体结构采用壳单元刚性材料,即把刚体内节点的自由度都耦合到刚性体的质量中心,可以缩减显式分析的计算时间。通过改变车厢重力密度的方法来达到控制汽车质量效果,并且通过这种方式还可以让质量均匀分布,而不是集中于某个节点,这样更符合实际受荷情况。车辆自身设置全局的自动单面接触,刚性焊接部件之间设置刚性连接。小型客车﹑大型客车和大型货车分别有27万,27万,6.9万个单元。

图3 车辆有限元模型

2 车辆撞击护栏全过程分析

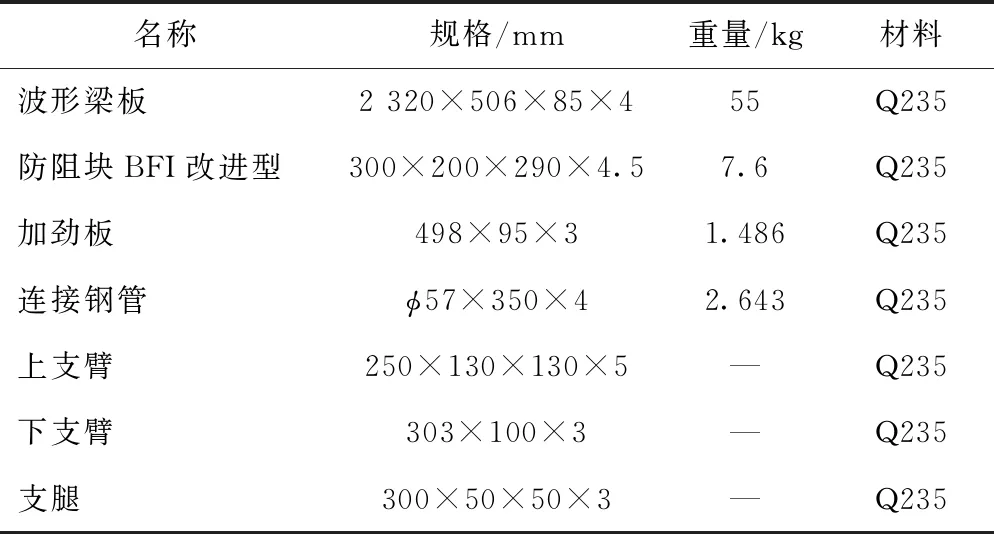

中央分隔带开口护栏碰撞点,包括中央分隔带开口护栏中点和沿试验车辆行车方向距离中央分隔带开口护栏终点2 m的位置处。每个碰撞点分别包括:碰撞点位于标准梁段和碰撞点为开口连接段。故小型客车﹑大型客车和大型货车每种车型4种计算工况,共计12种计算工况,计算工况见表3,分析流程如图4所示。

图4 分析流程图

表3 碰撞工况

2.1 小型客车撞击护栏分析

图5给出了小型客车撞击护栏不同位置下最终运动状态,可以看出,小型客车体积较小,主要撞击护栏纵梁和波形梁板下部分,最终小型客车顺利驶离护栏,护栏具有良好的导向能力。撞击过程中小型客车并未发生阻绊、穿越现象,护栏及其附属构件未侵入驾驶限界。

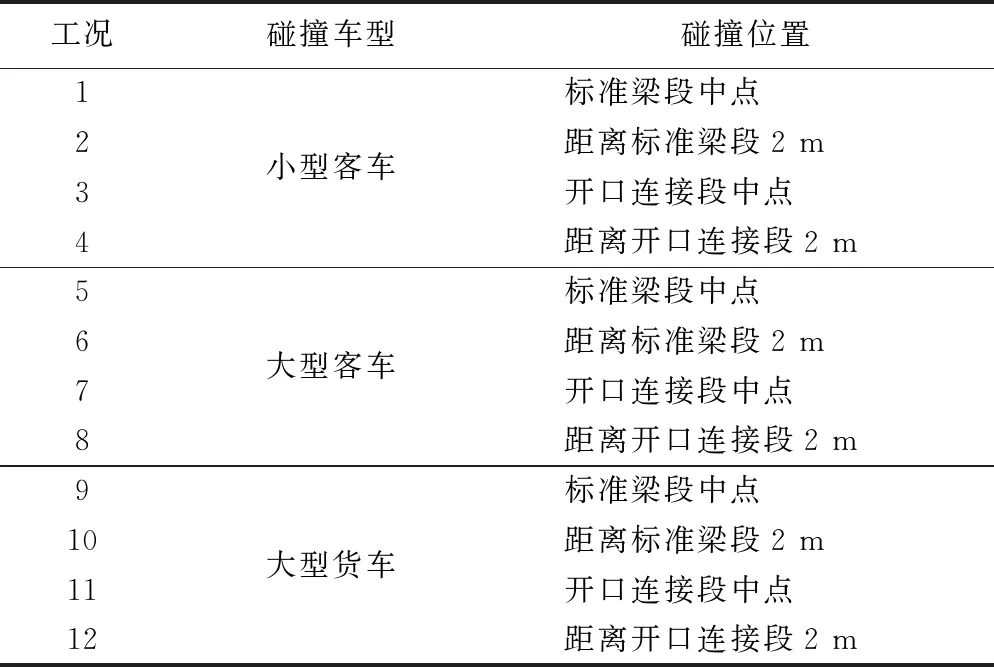

图5 小型客车不同撞击点下位移时程曲线

中分带开口活动护栏良好的导向性主要依靠各部件在撞击过程中的变形吸能能力,图5给出了不同撞击点下护栏位移时程。小型客车撞击标准梁段中点﹑距离标准梁段2 m﹑开口连接段中点和距离开口连接段2 m下,波形梁板产生的位移均最大,分别为180,213,178 mm和209 mm;其次为纵梁,最大位移约为155~200 mm,BFI型防阻块、上下支臂、上下套筒、立柱和支腿的最大位移均在50 mm以内。

小型客车重心处加速度时间历程曲线如图6所示。图6(a)为小型客车撞击护栏标准梁段中点时的加速度时程曲线,小型客车乘员碰撞后纵向和横向加速度分量在间隔10 ms内平均绝对值的最大值分别为152 m/s2和174 m/s2,均小于200 m/s2。根据车辆重心处加速度数据可得乘员碰撞处速度纵向和横向分量的绝对值分别为8.9 m/s和8.3m/s,均小于12 m/s。同样可以从图6(b)~(d)看出,纵向和横向加速度绝对值的最大值均小于200 m/s2,乘员碰撞处速度纵向和横向分量的绝对值也均小于12 m/s。因此可以得出,小型客车在碰撞桥梁护栏时,乘员碰撞加速度和碰撞后速度均符合《公路护栏安全性能评价标准》(JTG B05-01—2013)[14]的要求。

图6 加速度时程曲线

2.2 大型客车撞击护栏分析

从图7中可以发现,大型客车撞击护栏不同位置时,大型客车辆外观附属结构较少,不易受到护栏与车辆撞击的阻绊作用,能较快地返回正常行驶轨迹,在0.5 s左右大型客车撞击护栏过程基本完成。

图7 不同撞击点车辆最终运动状态

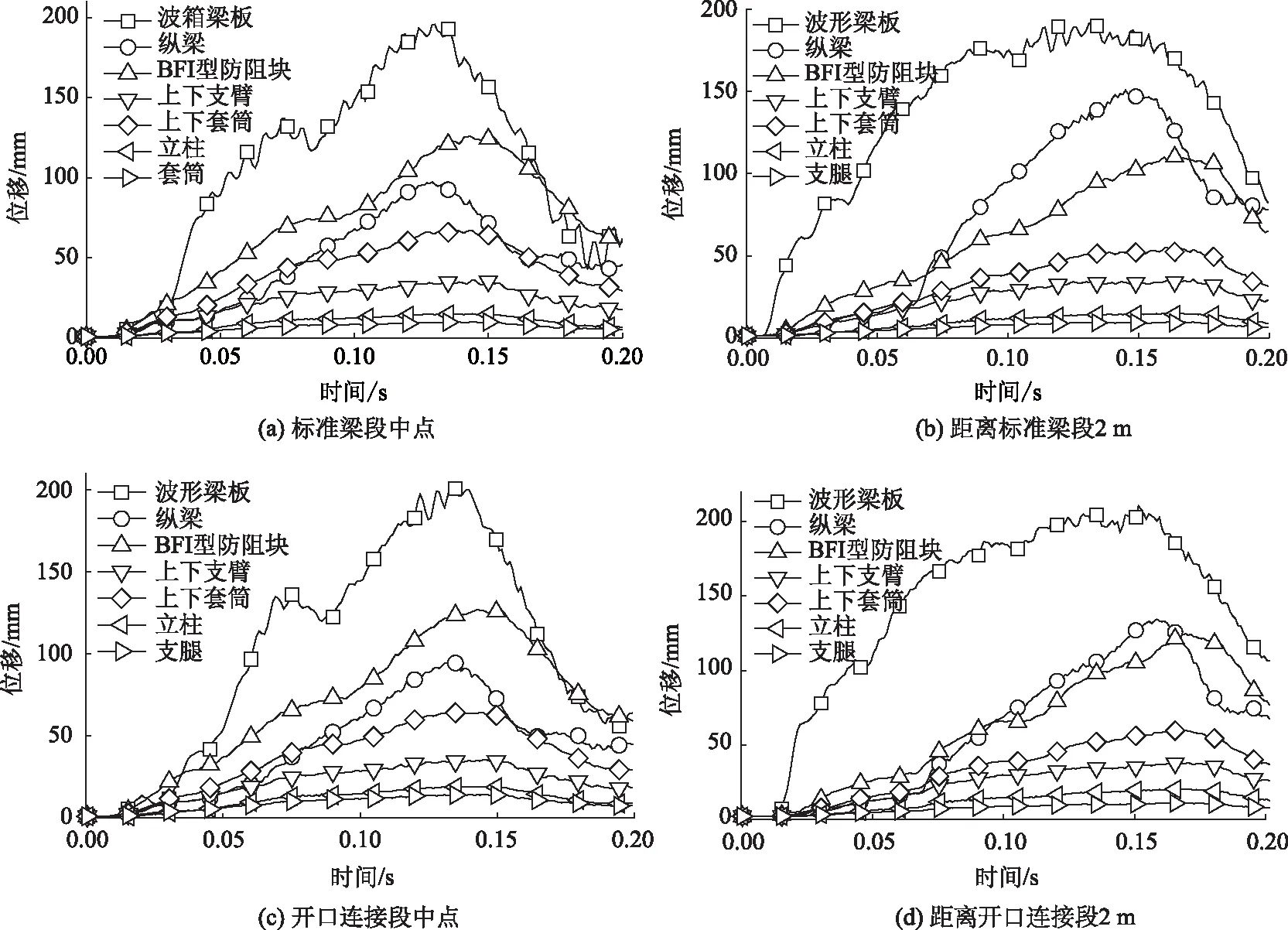

图8给出了大型客车撞击下护栏各部件位移时程曲线。大型客车撞击标准梁段中点﹑距离标准梁段2 m﹑开口连接段中点和距离开口连接段2 m下形梁板产生的位移最大,分别为441,425,445 mm和437 mm;其次为BFI型防阻块,最大位移约为204~290 mm,上下套筒在撞击过程中产生的最大位移约为200 mm,纵梁、立柱、上下支臂和支腿产生的最大位移均在100 mm以内。

图8 大型客车不同撞击点下位移时程曲线

2.3 大型货车撞击护栏分析

图7中给出了不同撞击点下大型货车最终运动状态,大型货车由于车头体积较大,车厢体积较小,在撞击过程中主要车头撞击护栏,在护栏的导向作用下最终进入正常行驶状态,而车厢较少碰撞到护栏。大型货车撞击护栏约在0.5 s左右撞击过程基本完成。大型货车撞击护栏过程中,车辆未发生阻绊、穿越现象,护栏及其附属构件未侵入驾驶限界。

图9给出了大型货车撞击下护栏各部件位移时程曲线。大型货车撞击标准梁段中点、距离标准梁段2 m﹑开口连接段中点和距离开口连接段2 m下形梁板产生的位移最大,分别为192,191,197 mm和207 mm,其次为BFI型防阻块,最大位移约为150 mm以内,其次为纵梁和上下套筒,上下支臂、立柱和支腿最大位移在50 mm以内。

图9 大型货车不同撞击点下位移时程曲线

3 中央分隔带开口活动护栏安全性能评价

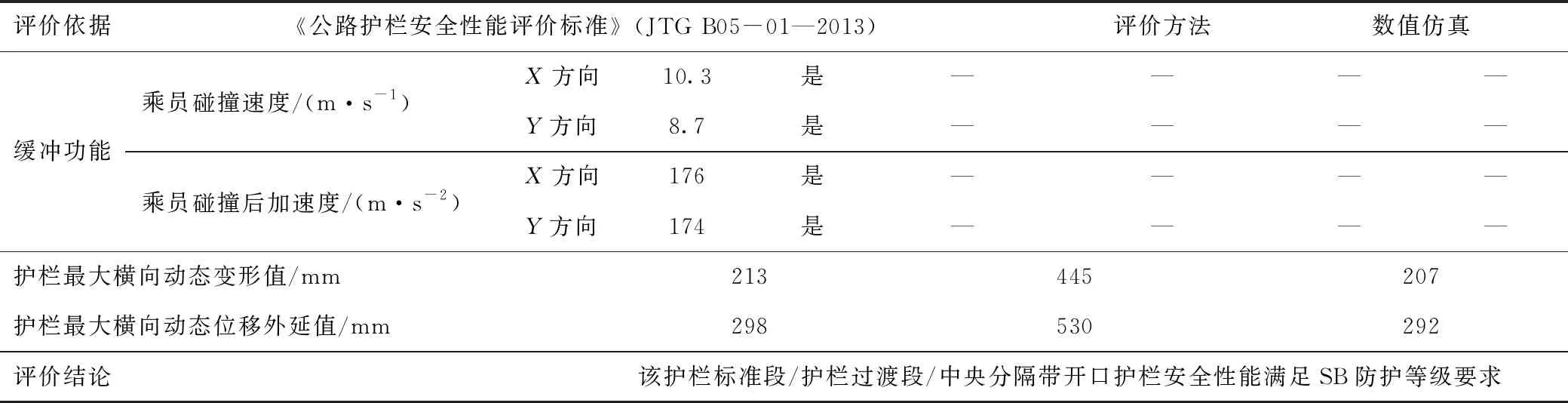

通过以上车辆撞击护栏结果分析,将结果汇总于表4。中央分隔带开口活动护栏在小型客车﹑大型客车和大型货车的撞击下,具有较好的阻挡功能﹑导向功能。在小型客车撞击下,乘员横向和纵向碰撞速度最大分别为10.3 m/s和8.7 m/s,均小于200 m/s2,均小于12 m/s;乘员碰撞后横向和纵向加速度最大分别为176 m/s2和174 m/s2,均小于200 m/s2,由此可得小型客车撞击下护栏具有良好的缓冲功能。综合以上分析,本研究建立的中央分隔带开口活动护栏安全性能满足SB防护等级要求。

表4 护栏分析结果

续表4

4 结论

本研究建立了车辆撞击中央分隔带开口活动护栏数值仿真模型,并采用显式动力有限元方法分析评估了小型客车﹑大型客车和大型货车下桥梁护栏的安全性能,主要结论如下。

(1)小型客车﹑大型客车和大型货车撞击护栏后均能返回正常行驶路径,撞击过程中车辆并未发生阻绊、穿越现象,护栏及其附属构件未侵入驾驶限界。

(2)波形梁板在车辆的撞击下产生较大变形,在撞击过程中具有较好的变形吸能能力。

(3)小型客车撞击护栏后,乘员碰撞速度的横向与纵向分量均小于12 m/s;乘员碰撞后加速度的横向与纵向分量均小于200 m/s2,满足护栏缓冲功能要求。

(4)综合评价桥梁护栏的阻挡功能、导向功能、缓冲功能符合SB级护栏安全性能的要求。