半拱形大孔径钢波纹管涵受力变形数值分析

2022-04-20张勇发高英志

张勇发,高英志

(1.中交第一航务工程局有限公司,天津 300461; 2.中交第二勘察设计研究有限公司,湖北 武汉 430052)

0 引言

混凝土涵洞在我国交通工程基础建设中应用较多,但在其建设过程及实际工程应用中发现,混凝土涵洞存在着施工周期长、成本高、对周边管道扰动大等问题,易出现结构开裂、不均匀沉降以及后期维护困难。

钢波纹管涵是通过连接、拼装将波纹状弧形板构造成管道状金属结构物。波纹状弧形管片一般由碳钢板经冷成型加工而成,由于其波纹的存在,使得波纹管具有较高的环向刚度和轴向柔性,力学性能优良,能对结构水平位移或竖向不均匀沉降进行补偿。此外,钢波纹管涵采用工厂化预制,便于运输,具有施工成本低、周期短、安装方便等优点,金属材质,可回收,经济性好,对环境影响小,相对传统混凝土涵洞具有明显优势。在市政、交通、水利、灾后重建等工程中具有广泛的应用前景,因此,诸多学者尤为关注其受力变形性能。

1 研究现状

自20世纪末,国内外众多学者开展了针对钢波纹管涵的研究,并制定了相应的设计施工规范。1929年加拿大在煤矿中首次应用波纹管进行工程施工;1931年澳大利亚首次将波纹应用于一座6 m的小型通道;1960年K.W.Reynold等研究了土压力作用下钢波纹管涵的截面变化与波纹管涵上土压力分布情况的相关关系[1]。1978年,Duncan[2-3]为研究波纹管涵与回填土相互作用,建立了同时考虑弯曲和轴力的土-结相互作用法,并对回填过程和车辆荷载对工程的影响进行了模拟,给出了最小上覆土厚度确定的定量方法,计算结果较为准确,具有实际工程应用价值。1999年,Webb[4]在Duncan方法的基础上,通过对钢波纹管涵的现场试验研究和有限元分析,改进了考虑土体与钢波纹管结构耦合作用的相对刚度模型。2009年,Machelski[5]对波纹管的施工及使用阶段的变形进行了分析,研究表明,钢波纹管涵在回填过程中的变形大于使用过程中受车辆荷载作用下的变形,即施工回填过程中更加需要关注。2012年,乌延玲[6]在现场试验和室内试验的基础上,分别对施工过程和使用过程中钢波纹管涵的受力特性和变形规律进行了分析研究,结果表明:施工过程对钢波纹管涵的影响相对车辆荷载更大,应力集中点在管涵肩部,约45°位置,且管径越大管涵竖向变形越大。彭立[7]、朱旭阳[8]等通过现场测试和有限元对比分析,研究了波纹管不同物理参数、不同土体参数下的应力-变形关系;魏瑞[9]等通过对比分析管涵两侧土体的压缩变形与管涵自身的竖向变形之差,建立并验证了竖向土压力的计算模型。杨晓华[10]等通过离心模型试验,对不同回填高度、涵管尺寸下的钢波纹管涵应力应变关系特征进行了研究。此外,还有研究人员针对钢波纹管涵抗震性能、力学性能、回填材料等不同影响因素进行了诸多研究[11-16]。

玉湛高速位于我国西南地区,传统的钢筋混凝土结构涵洞施工质量和进度会受到多雨气候影响,采用钢波纹管涵可以不受气温影响,施工速度快,且适应地基变形,减少不均匀沉降带来的破坏。1998 年上海市政设计院首先采用有限元方法模拟了直径为4 m的钢波纹管(板)涵洞结构的力学行为[17]; C.A.Davis和J.P.Bardet在2000年的研究发现:对于小直径的金属波纹管来说,其直径的大小是破坏的唯一影响因素[18];熊山铭等[19]2012 年通过数值模拟分析了波纹管涵的力学性能和荷载特性,研究发现当管涵直径小于2 m时,土压力集中现象在管顶处增加。2019年,蔺广花[20]对中小跨径钢波纹管的最大填土高度进行了研究,结果表明,随着中小钢波纹管涵跨径的增加,其切向应力绝对值与等效应力绝对值均呈增大趋势。中小孔径钢波纹管(6 m以下)涵洞已在国内高速公路中应用,而半拱形大孔径(10 m)钢波纹管涵在跨既有石油管线应用研究较少,因此针对大跨径半拱形钢波纹管涵在广西地区应用的受力及变形进行分析,验证该方案可行性,为相似工程提供参考具有现实意义。

2 工程概况

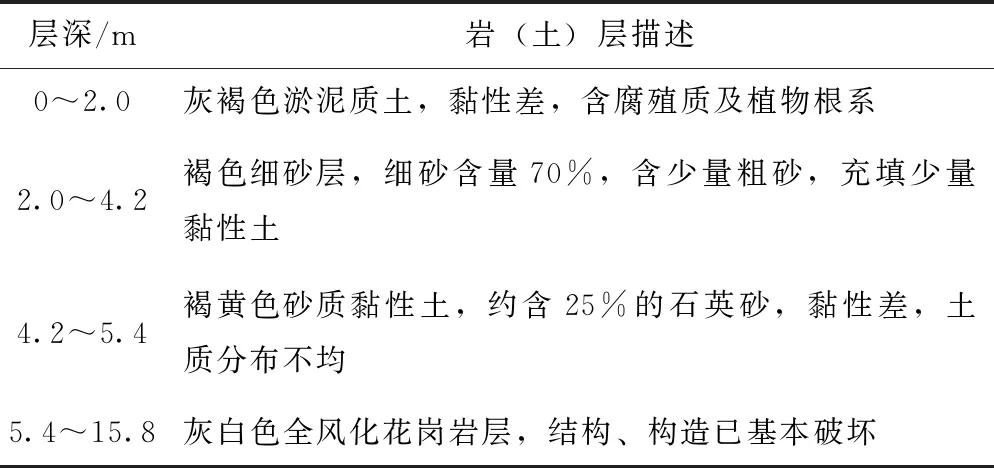

玉林至湛江高速公路广西段(以下简称“玉湛高速”),主线路线全长74.750 km,其中陆川北连接线与中国石化茂昆长输管道存在交叉,管道埋深1.2 m。位置所属区域地质情况见表1。

表1 区域地质情况

工程位置流域面积0.28 km2,设计选用流量11.1 m3/s,流量较大,设计断面需满足排流需求。设计时发现传统钢筋混凝土盖板涵洞,圬工基础,开挖量大,对石油管线扰动较大,因此,为满足石油管线产权管理单位各项特殊保护要求,拟采用开挖量小,适应性强的1~10 m半拱形钢波纹管涵,涵长近39 m,管涵与道路法向夹角为107°,填土高度为4.23 m,洞口形式采用削竹式,洞口拱圈为钢筋混凝土结构,斜交正做,采用分离式混凝土基础,涵洞断面布置见图1,假设管涵两端截面沿纵向基本不发生位移。波纹钢板采用Q345钢,波形参数为380 mm×140 mm,钢板厚度为9.75 mm。基础和台帽分别采用C25和C30混凝土。管涵两侧采用对称填筑、分层夯实的透水性良好填料,每层填筑厚度约为20 cm。

图1 洞身断面(单位:cm)

3 管涵模拟分析

3.1 模型建立

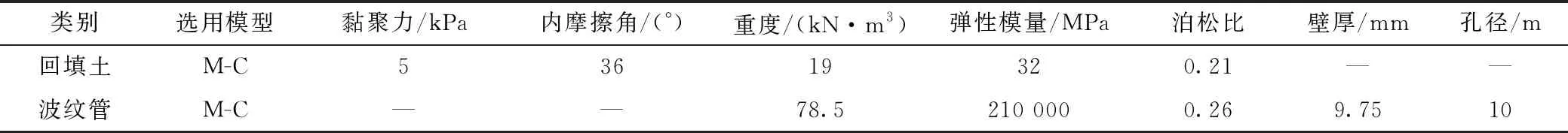

以实际钢波纹管涵作为研究对象,利用有限差分软件FLAC3D模拟回填过程中及回填结束后车辆荷载作用对钢波纹管受力及变形的影响,同时,开展压实度对钢波纹管涵变形稳定性的影响分析。模型物理力学参数如表2所示。

表2 模型物理力学参数

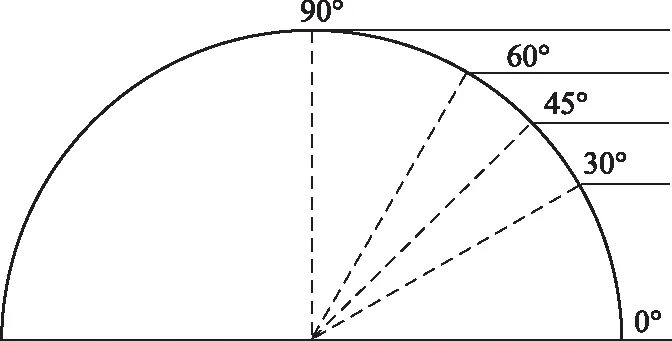

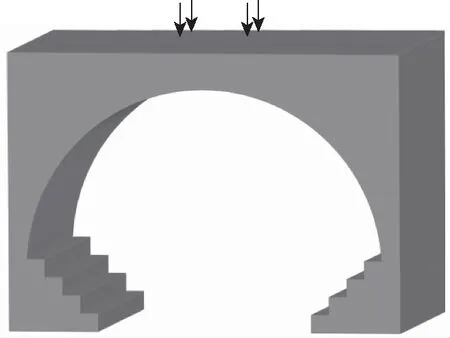

地基模型:地基土模型尺寸取为高度与实际相同9.28 m、宽度28 m,长度取波纹管3个波长的长度1.14 m,涵管两侧分层同步填筑,每层填筑高度分别为达到30°,45°,60°,90°及超过管涵顶部4.23 m位置,回填高度、仿真模型如图2~4所示。

图2 分层填土及监测位置

图3 地基模型

本构关系:回填土等效为相应荷载,对钢波纹管采用Mohr-Coulomb模型,以模拟材料应力应变和弹塑性变形;钢波纹管涵采用均质壳体Shell单元进行模拟,如图4所示。

图4 钢波纹管涵模型

边界条件:模型底部边界采用拱脚固定约束,内部土体之间可产生自由沉降。

初始条件:在自重作用下,初始阶段的地基固结完成。

施加荷载:待填土完成且地基土体完成固结后,开始施加车辆荷载,荷载大小根据《公路桥涵设计通用规范》[21]取公路—I级荷载,其后轴布置于钢波纹管涵的跨中位置,如图5所示。

图5 车辆荷载布置

3.2 回填过程对管涵的影响分析

不同回填工况下,波纹管变形不同,具体如图6所示。

图6 不同填土高度下的波纹管涵竖向变形(放大100倍)(单位:mm)

由图6可知,不同填土高度,波纹管涵最大变形位置不同,最大变形量也不同。填土开始时,在30°位置时,波纹管涵有明显变形,最大变形量约为2.2 mm;随着填土高度的增加,最大变形量逐渐增大,当填土至管涵顶部时,最大变形量达到6.6 mm,最大变形位置也随着填土高度的增加逐渐上升,但是均集中在30°~60°之间。

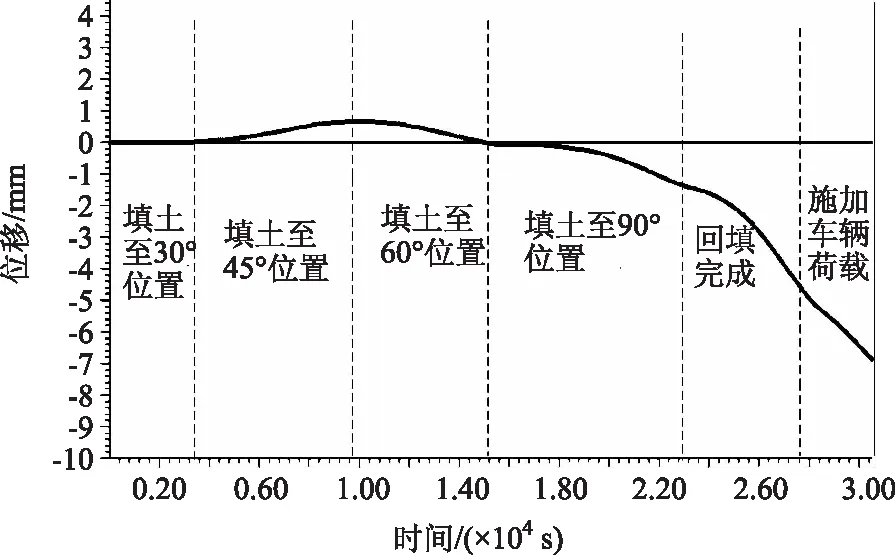

由图7可知,随着填土高度的增加,波纹管45°位置的变形呈现先上拱,后沉降的趋势,在填土高度不超过45°位置时,波纹管受向内的侧向推力,导致该位置波纹管挤压向上,当填土位置超过45°位置时,该位置受到上覆土压力,导致向上变形量逐渐减小,随着填土高度的继续增加及车辆荷载的施加,上覆土压力起主导作用,竖向位移逐渐向下,并不断增加。

图7 钢波纹管涵45°位置累计变形监测

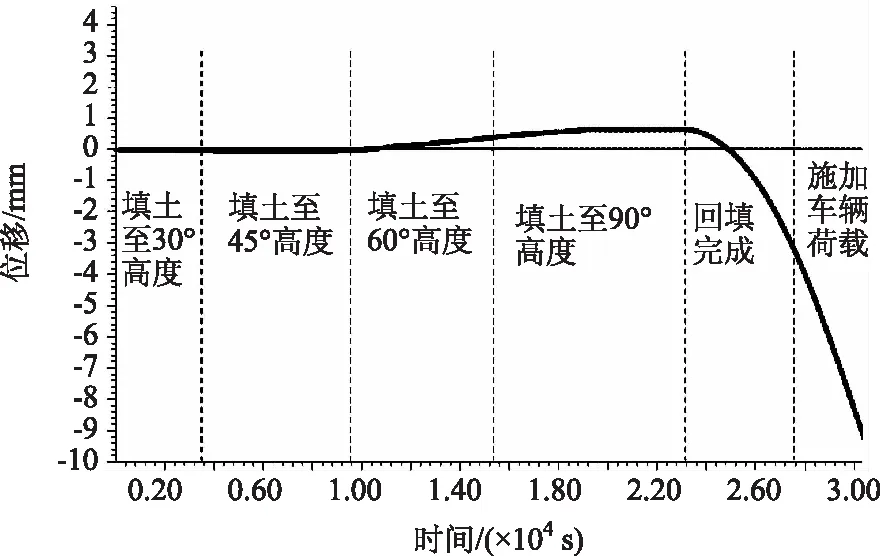

由图8可知,在填土厚度不大时,管涵顶部先向下变形,但变形量很小,不足2 mm,主要是在填土厚度不大时,土体对于管涵的作用以水平向内挤压为主,由此将导致管涵拱脚区域产生向内变形趋势,从而导致管涵顶部产生微量向下变形;当填土超过45°位置后,顶部开始上拱,当填土达到涵管顶部时,顶部上拱变形量达到最大,约1 mm。继续填土,则顶部在上覆土压力下开始向下变形,在施加车辆荷载后,变形量达到最大,约10 mm。

图8 钢波纹管90°位置累计变形监测

3.3 压实度对管涵的影响分析

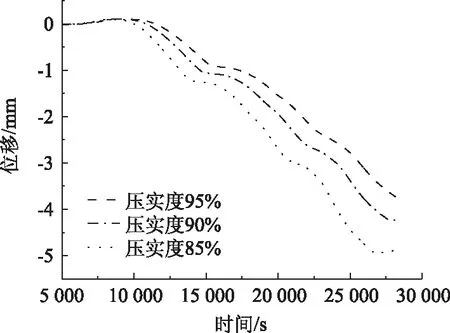

回填土的压实度是管涵工程质量管理中最重要的指标之一,指的是土体材料压实后的干密度与标准最大干密度的百分比。回填土压实能够显著增加土体应力水平,促进钢波纹管涵土-结相互作用的发挥。为探究压实度对本工程应用的影响,模拟了压实度分别为95%,90%,85%的钢波纹管涵累计变形情况,压实度是土体密度、侧压力系数、泊松比、弹性模量、抗剪强度等参数的综合性反映。模拟中,借鉴了施绪[14]研究中压实度与各参数对应关系。 模拟结果如图9、10所示。

图9 不同压实度下管涵顶部竖向变形

由图9可知,在回填过程中,压实度对竖向变形影响不大,填土完成后及车辆荷载下,随着压实度从95%减小90%,85%,管涵竖向最大变形从10 mm增加到17 mm左右,变形量增加了70%,压实度对波纹管涵竖向变形有显著影响。由图10可知,压实度对45°位置的水平变形影响较大,随着填土高度的增加及车辆荷载的作用,管涵45°位置逐渐向外扩展,即逐渐膨胀,随着压实度的减小,向外扩展量越大。分析认为,随着压实度的减小,土体在侧向对管涵支撑力减小,影响土-管涵相互作用的发挥,导致管涵水平向变形量增大,从而导致竖向变形量增加,且土体压实度越小,土体自身承载能力越差,进一步加剧了顶部竖向变形。因此,建议工程中应特别关注压实度设计值的实现。

图10 不同压实度下管涵45°位置水平变形

3.4 车辆荷载对管涵的影响分析

为验证设计方案在工程中应用的可靠性,模拟施加车辆荷载后的管涵变形,根据《公路波纹钢管(板)桥涵设计施工规范》[22],在对管顶和管内车辆荷载的研究均作为公路一级荷载进行分析,结果如图11~12所示。由图可知,随着车辆荷载的增加,管涵受力向顶部进一步集中,最大变形量也在管涵60°位置附近。对比图11和图6(d)发现,施加车辆后,管涵竖向变形量进一步增加,达到最大10 mm 左右,但最终变形量占管径长度的0.2%,远小于规范[16]要求的2%,因此认为本设计方案安全可靠性高,完全满足设计规范要求。

图11 填土完成并施加荷载后波纹管涵变形

图12 施加车辆荷载后的波纹管涵竖向变形(放大100倍)(单位:mm)

4 结论

通过有限差分模拟,开展了大孔径半拱形钢波纹管涵在玉湛高速公路的应用研究,分析了对称回填过程中钢波纹管涵的变形过程及压实度对管涵变形的影响,得到了以下几点结论。

(1)分层对称回填过程中,波纹管涵最大变形位置不同,最大变形量也不同,但变形主要集中在30°~60°之间,45°附近。

(2)随着填土高度的增加,波纹管45°位置呈现先上拱,后沉降的趋势,而波纹管涵顶部0°位置,则呈现先下沉,后上拱的趋势。

(3)压实度对钢波纹管涵的变形有着显著的影响,随着压实度从95%变化到90%,85%,波纹管涵在车辆荷载最大变形差异明显,最大变形量增加了70%,建议施工中,应特别关注压实度目标的实现。

(4)本工程设计中,回填过程及车辆荷载下的管涵变形完全满足工程需求,方案合理可行。