低堆密度Claus尾气加氢催化剂制备方法研究

2022-04-20张晓雪刘宗社张杰龚德洪黄睿

张晓雪 刘宗社 张杰 龚德洪 黄睿

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导性试验基地 4.中国石油西南油气田公司天然气净化总厂 5.中国石油西南油气田公司川西北气矿剑阁净化厂 6.四川川港燃气有限责任公司

GB 31570-2015《石油炼制工业污染物排放标准》对炼油厂硫磺回收装置尾气中SO2质量浓度排放限值进行了严格的要求,其中,一般地区要求达到400 mg/m3以下,环境敏感地区要求达到100 mg/m3以下[1-2];针对石油天然气行业的GB 39728-2020《陆上石油天然气开采工业大气污染物排放标准》规定,总规模≥200 t/d的硫磺回收装置SO2排放质量浓度低于400 mg/m3,总规模<200 t/d的硫磺回收装置SO2排放质量浓度低于800 mg/m3[3-4]。目前,大型天然气净化厂和炼油厂多以加氢还原尾气处理工艺为主实现达标排放,为正常生产提供保障,这对加氢催化剂的性价比提出了更高的要求。

近年来,由于加氢催化剂价格昂贵,通过降低堆密度实现催化剂高活性和低成本化已成为研究热点。传统催化剂制备工艺重点考查载体与活性组分的种类与性质,而氧化铝粉体性质研究和催化剂制备工艺条件的影响并未得到充分重视。随着精细化表征手段的广泛应用,对催化剂微观结构的认识不断深入,氧化铝粉体和制备工艺条件对催化剂性能的影响越来越明显。针对干燥方式,于彦校[5]指出通过快干方式得到的载体具有更低的堆密度及更高的吸水率。针对焙烧方式,Krijn P. de Jong[6]认为应重视焙烧过程中发生的某些副反应,例如:作为溶液稳定剂的有机化合物氧化反应,铵盐和硝酸盐的化合反应等。R. A. Jelle[7-8]等研究发现,使用相同的载体和相同的浸渍、干燥步骤,但在稀释的NO气氛中进行煅烧,能得到粒径较小且分布均匀的固体催化剂。对于分步浸渍和共浸渍, R. Nava[9]等发现共浸法更有利于加氢催化剂中活性组分Co和Mo的分散;M. S. Rana[10]等的研究表明,共浸法制备的催化剂加氢脱硫活性比分步浸渍的催化剂更高。K. Bourikas[11]等总结了催化剂制备中界面沉积的优点及影响因素。以下考查了氧化铝粉体和催化剂焙烧方式,研究低堆密度克劳斯尾气加氢水解催化剂的制备方法,筛选出最优控制条件,从而提升催化剂的综合性能。

1 实验方法

1.1 实验原料

三叶草形催化剂载体及尾气加氢水解催化剂制备实验中所采用的主要原料见表1。

表1 主要实验原料实验原料型号/规格拟薄水铝石大孔拟薄水铝石去离子水电导率<0.5 μS/cm田箐食品级钴盐分析纯钼盐分析纯氨水分析纯

1.2 主要实验仪器及方法

(1) 采用日本岛津公司生产的DTG-60热重分析仪确定催化剂前驱体分解温度。

(2) 采用Panalytical公司生产的X'pert powder型X射线衍射仪(XRD)进行载体的晶体结构分析。

(3) 用日本电子公司生产的JSM-6510型扫描电子显微镜(SEM)进行催化剂微观形貌观察。

(4) 采用低温氮吸附法测定载体的比表面积和孔结构,仪器采用美国micromeritics公司生产的ASAP2020PLUS自动吸附仪。

(5) 采用德亿精密仪器公司生产的强度测试仪和堆密度测试仪进行堆密度和强度测试。

1.3 实验过程

载体制备:将一定质量的原料、扩孔剂和黏结剂混合均匀后捏合、挤条、干燥,并最终在不同升温速率2 ℃/min、5 ℃/min、8 ℃/min及程序升温下进行焙烧,完成三叶草形Al2O3载体的制备,进行表征分析。

催化剂制备:配制活性组分溶液,采用浸渍法将活性组分负载到上述三叶草形Al2O3的载体上,干燥、焙烧,制备克劳斯加氢水解催化剂,进行表征分析和活性评价。催化剂性能评价方法见图1。

2 结果与讨论

2.1 氧化铝粉体考查

首先,对不同的拟薄水铝石原料进行考查和筛选,以满足低堆密度Claus加氢水解催化剂的制备要求。

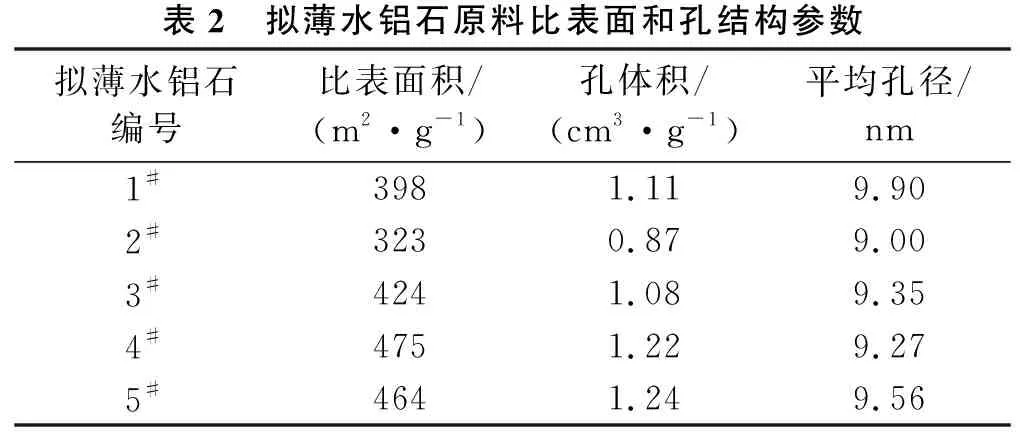

采用低温氮气吸附脱附法测定市场上5种典型拟薄水铝石原料的比表面积和孔结构,结果见表2。相应的氮气吸附脱附等温线和孔径分布分别见图2和图3。其中,3#、4#和5#具有较大的比表面积,均在400 m2/g以上;由图2可知,孔体积也较大,均在1.0 cm3/g以上。1#的平均孔径最大,但比表面积和孔容比3#、4#和5#小。由图3可知,5种原料均呈现双孔分布,有利于后续大孔催化剂载体制备。

表2 拟薄水铝石原料比表面和孔结构参数拟薄水铝石编号比表面积/(m2·g-1)孔体积/(cm3·g-1)平均孔径/nm1#3981.119.902#3230.879.003#4241.089.354#4751.229.275#4641.249.56

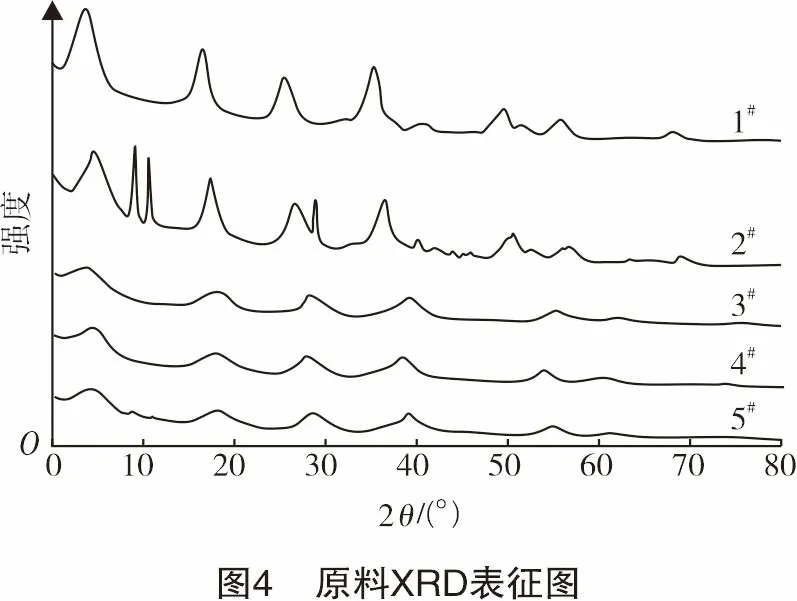

用X射线衍射测定5种拟薄水铝石原料的晶体相态,图谱结果见图4。由图4可知,拟薄水铝石原料1#和2#含有杂质峰,其余3种氧化铝原料则相对纯粹,不含其他结晶相,均为γ-Al2O3结晶相,且结晶性不好。通常,结晶性不好表明原料粉体的孔容和比表面积较大。

根据上述实验结果,综合考虑5种拟薄水铝石的比表面积、孔体积和平均孔径大小及物相因素,选择孔体积最大的拟薄水铝石5#作为制备低堆密度加氢催化剂载体的原料,制备出4类催化剂载体前驱体A、B、C和D。

2.2 热重分析确定前驱体中物质的分解温度

对制备的4类催化剂载体前驱体(A、B、C、D)进行热重分析,以确定水和有机物等的分解温度,为后续焙烧提供参考依据。热重分析结果见图5,由图5可知,前驱体A在115 ℃附近有1个小的放热峰,应是水的分解;在260 ℃附近有1个非常大的放热峰,这里应该是扩孔剂和黏结剂等有机物的大量分解;在430 ℃附近还出现1个小的放热峰,此处应该发生了一些杂质的分解反应。前驱体B的热重图与A类似,发生的反应也类似。前驱体C和D使用了不同的黏结剂和扩孔剂,在230 ℃附近出现了尖锐的放热峰,应该是有机物分解造成的。

2.3 不同升温速率对催化剂载体物化性能的影响

将催化剂载体前驱体用不同的方式进行焙烧,考查焙烧过程对催化剂性能的影响。以2 ℃/min的速率升温至500 ℃,然后在500 ℃下焙烧4 h,得到的载体记为A1、B1、C1和D1;以6 ℃/min的速率升温至500 ℃,然后在500 ℃下焙烧4 h,得到的载体记为A2、B2、C2和D2;以10 ℃/min的速率升温至500 ℃,然后在500 ℃下焙烧4 h,得到的载体记为A3、B3、C3和D3。得到的载体样品进行强度、堆密度和比表面积测试,结果见表3。

由表3可知,催化剂载体强度均达到工业应用的要求;随着焙烧速率的增加,载体的堆密度略有增加,但比表面积下降较快,可能是因为升温速率低能保护载体的粒径及孔结构,防止孔塌陷,更有利于形成比表面积高和堆密度低的载体。后续实验将进一步用低升温速率对载体进行程序升温焙烧,以考查其影响。

表3 催化剂载体的强度、堆密度和比表面积样品名称强度/(N·cm-1)堆密度/(g·cm-3)比表面积/(m2·g-1)A11820.50284B11760.52283C11830.51291D11890.48288A21940.52258B21960.52253C21990.55248D22010.51246A31960.53180B31940.54188C31930.55175D31900.55182

2.4 程序升温对催化剂载体物化性能的影响

依据前面的热重分析结果,使催化剂在达到一定物质分解温度时保持一段时间,即对催化剂前驱体进行程序升温。对于A和B,先以2 ℃/min的速率升温到120 ℃焙烧2 h,然后以2 ℃/min的速率升温到300 ℃焙烧2 h,最后以2 ℃/min的速率升温到450 ℃焙烧4 h,得到载体A4和B4;对于C和D,先以2 ℃/min的速率升温到120 ℃焙烧2 h,然后以2 ℃/min的速率升温到250 ℃焙烧2 h,最后以2 ℃/min的速率升温到450 ℃焙烧4 h,得到载体C4和D4。对得到的载体样品进行强度、堆密度和比表面积测试,结果见表4。

表4 程序升温后催化剂载体的强度、堆密度和比表面积样品名称强度/(N·cm-1)堆密度/(g·cm-3)比表面积/(m2·g-1)A41810.49298B41800.48300C41890.50312D41760.49307

由表4可知,程序升温使得催化剂载体的比表面积进一步提高,由于在载体C4中加入了适合的扩孔剂和黏结剂,其堆密度低至0.50 g/cm3,比表面积达到312 m2/g。

对比表面积最高的载体C4进行扫描电镜表征,见图6。从图6可以看出,整个催化剂载体的孔系丰富,而且大孔较多,尽可能为下一步高活性组分浸渍提供大量界面。

2.5 催化剂性能考查

将载体C4通过浸渍法制备出催化剂样品C5,为考查催化剂C5的工艺特性,实验室评价了催化剂在不同操作温度下的催化活性。反应空速、原料气组分及浓度见表5,其中,不同操作温度下的催化剂SO2加氢转化率和有机硫水解率(CS2和COS转化为H2S的百分比)见图7和图8,不同操作温度下的催化剂出口尾气中总硫质量浓度见图9。由图7~图9可知:当催化剂操作温度从280 ℃降至230 ℃时,SO2加氢转化率从99.8%降至99.5%,略有降低,对尾气中总硫含量影响不大;有机硫水解率则从98.5%降至88.4%,降低幅度很大;尾气中总硫质量浓度从约50 mg/m3增加到约300 mg/m3。但工业低温尾气加氢水解温度一般在240 ℃左右,在此温度下,催化剂C5具有非常好的SO2加氢和有机硫水解活性。

表5 反应空速、原料气组分及浓度组分名称体积分数/%反应空速/h-1H2S0.80SO20.40CO222.00CS20.01~0.05H23.50H2O30.00O20.10N2余量1 500

3 结论

(1) 通过对比表面积、孔体积及XRD等测试手段的表征,筛选出比表面积为464 m2/g、孔体积为1.24 cm3/g,平均孔径为9.56 nm的5#氧化铝粉体原料。

(2) 随着焙烧速率的增加,载体的堆密度略有增加,比表面积急速下降,较低的升温速率能保护载体的粒径及孔结构,防止孔塌陷,更有利于高比表面积和低堆密度载体的形成。当升温速率为2 ℃/min时,催化剂载体的比表面积最大,堆密度最低。

(3) 程序升温能进一步提高催化剂载体的比表面积,载体C4由于加入了适合的扩孔剂和黏结剂,其堆密度低至0.50 g/cm3,比表面积达到312 m2/g。

(4) 将载体C4通过浸渍法制备成的催化剂C5具有非常好的低温SO2加氢和有机硫水解活性。