基于原位监测的装配式地铁车站结构拱顶接头力学性能分析

2022-04-20林放

林 放

(1. 北京城建设计发展集团股份有限公司, 北京 100037; 2. 城市轨道交通绿色与安全建造技术国家工程研究中心, 北京 100037)

0 引言

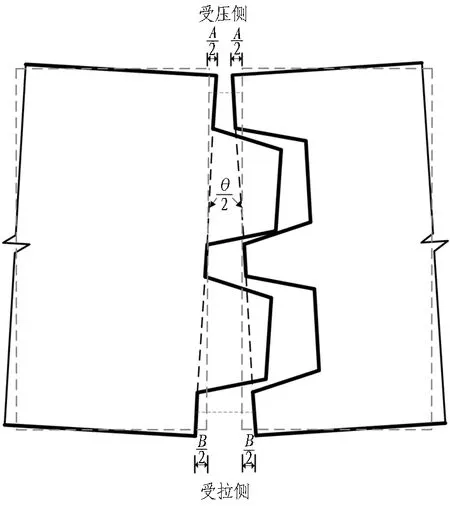

装配式地铁车站结构具有安全、高质、高效、绿色环保等显著优势[1-3]。其中,预制构件连接接头是装配式结构的核心,其不仅关系到结构的整体受力状态和承载特性[4-5],也关系到构件制作工艺、施工拼装工艺及结构防水性能等[3]。综合考虑装配式地下结构的特点,为充分发挥预制装配技术工序简捷、准确定位、快速拼装的优势,研发了注浆式榫槽接头(见图1)[3, 6-8]连接预制构件,以实现装配式地铁车站结构的快速拼装[9]。

图1 注浆式榫槽接头示意图

注浆式榫槽接头采用“榫卯结构”技术,并在榫头和榫槽空隙内填充高性能浆液,不仅能弥合接缝和有效传递应力,还能限制榫槽和榫头界面错位,强化连接。文献[10]和文献[11]通过一系列的试验研究和计算分析,已经掌握了注浆式榫槽接头这种非刚性接头的承载特性,揭示的接头变刚度和变承载能力特征[12-14]使得装配式地下结构在不同荷载作用下的承载能力和变形性能得以充分体现。

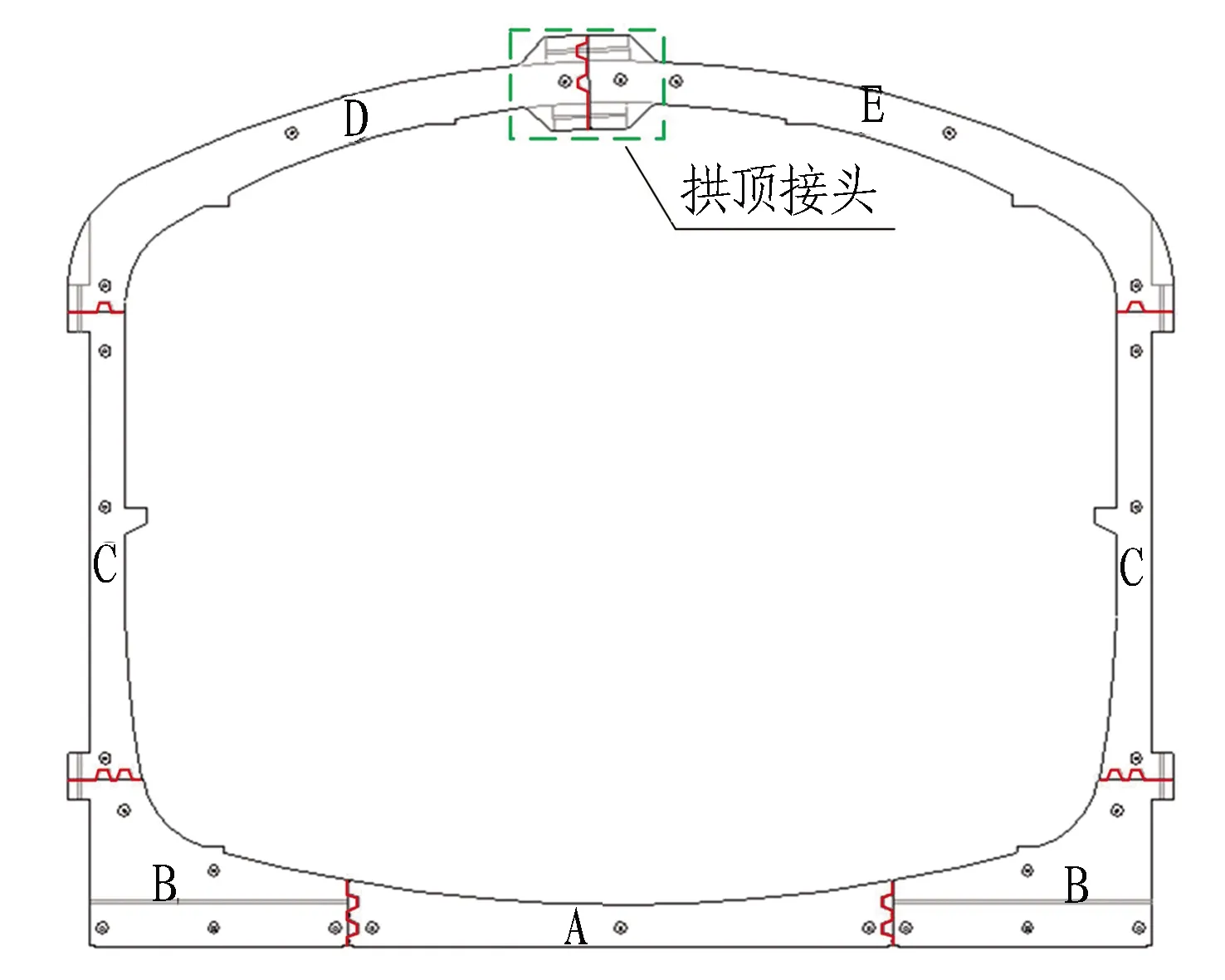

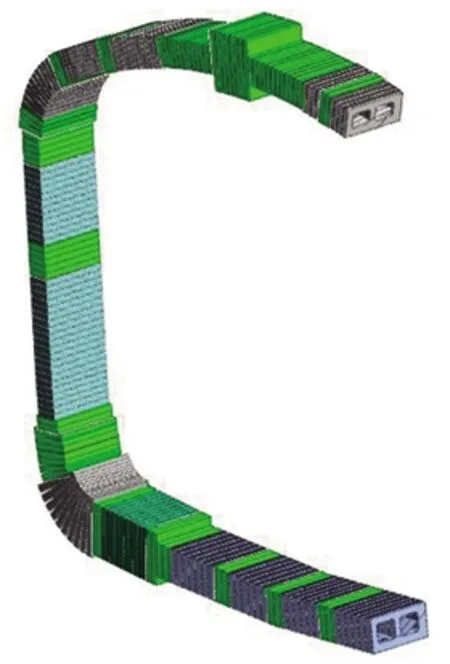

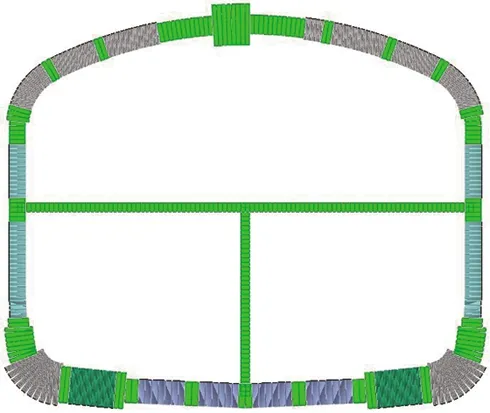

长春装配式车站结构采用注浆式榫槽接头连接形式,其中,拱顶接头连接最重的2块预制构件D和E(见图2)。DE拱顶接头为双榫接头,文献[15]针对注浆式榫槽接头的承载性能和刚度特征开展了一系列不同荷载工况、不同接头型式的1∶1原型试验研究,揭示出双榫接头的2个榫头表现出一拉一压2种性质,并获得了双榫接头的变刚度特性[15]。另外,作为三铰拱的重要组成元素,拱顶接头的承载性能对结构稳定性起到关键作用。

为此,本文基于注浆式榫槽接头试验研究成果和数值及理论分析研究成果,通过在长春地铁装配式车站开展的结构长期原位监控量测,对拱顶接头进行整个施工期的性能分析。装配式车站的现场原位监测在国内外尚属首次,装配式地铁车站结构接头在实际使用过程中的受力状态尚无文献可供参考。因此,基于施工阶段监测的拱顶接头性能分析对装配式地下结构设计有很大的实际指导意义。

图2 装配式地铁车站单环结构

1 拱顶接头原位监测方案

监测车站全长187.6 m,其中现浇段位于车站两端,总长为61. 6 m;预制装配段位于车站中部,总长为126 m,沿车站纵向共布置63环,其中标准环为55环,出入口环为8环。测试环位于车站南部,如图3所示。

图3 测试环分布平面图

自拱顶2块预制构件D、E落拱开始至今,覆土回填完成约22个月,包含施工期间的几个关键步序: 肥槽回填、顶部分层回填、局部恢复路面+底板浇筑、水位恢复以及出入口开挖。7个接头均布置有应变计用于接头内力监测,除AB接头和BC接头考虑到道床、站台板等施作影响测缝计测量外,其余接头布置有变形监测装置。

拱顶接头布置有振弦式测斜仪、振弦式表面测缝计和振弦式应变计(见图4(a)),用于接头全施工过程的性能监测,通过监测接头变形和应力进行接头性能研究。测斜仪(单轴倾角仪)BGK6150的标准量程为±10°,分辨力<10″,安装在构件接头处外壁上,通过监测接头处2块构件的倾斜进行接头相对转角的测量,相对转角值为分装于D、E构件接头处测斜仪所测角度之和。测缝计BGK4420的标准量程为100 mm,分辨力为0.025%F·S,安装于接头背水面侧,用以监测接缝的开合。测缝计和测斜仪现场布置见图4(b)。应变计BGK4200的标准量程为3 000 με,分辨力为0.035%F·S,埋设在接头结构内,用以监测混凝土应变,应变计现场布置见图4(c)。

监测传感器包括预埋的应变计以及表面安装的测缝计和测斜仪,通过屏蔽通信线缆接入到现场采集仪中(BGK-Micro-40),由采集仪定时采集传感器监测数据,数据存储在采集仪内存中并将采集结果上传到DTU设备,DTU设备接收到数据后通过移动4G网络传送到云平台,在云平台完成数据的统计、计算、分析,并通过网页和手机APP的形式展示数据分析结果给用户。监测系统结构图如图5所示。

图5 监测系统结构图

2 接缝应力监测结果分析

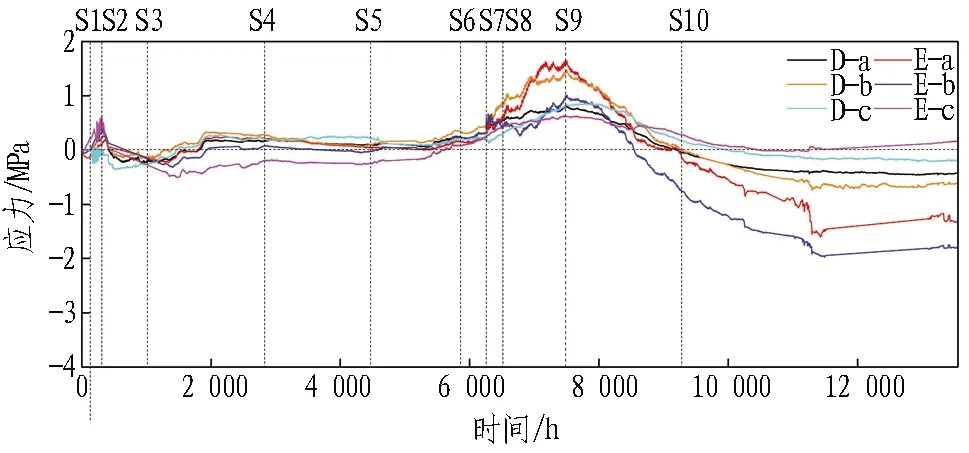

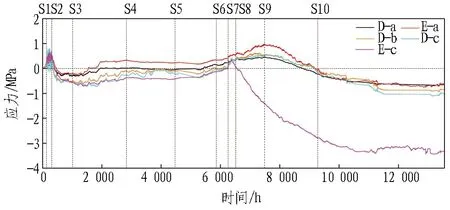

混凝土应变计测试结果为微应变,为了更加直观地进行分析,将其应变都转换为应力来表示,混凝土的弹性模量取规范中C50混凝土的弹性模量3.45×104MPa。图6—8为3个测试环测点应力随时间的变化曲线,3个测试环均位于车站设备用房区。由图6—8可以看出:

1)靠近背水面测点(a和b)在D块和E块构件拼接落拱成环开始(坐标轴起点位置),拉应力增大。考虑原因为大型构件D、E落拱之后组成为新的结构,顶部新结构进行自适应调整,结构内力重分布,在无周边轴力支撑作用下,结构背水面表现出受拉。

2)肥槽回填之后到顶部上覆土分层回填开始,所有测点呈现出拉应力震荡式缓慢增加。考虑原因为用于约束拱脚的丝杠在此阶段陆续安装,并且肥槽回填对顶部拱形构件的拱脚约束作用分为混凝土硬化前和硬化后,肥槽回填混凝土硬化后约束作用更大。

3)随着顶部分层回填,由于外部轴力的增大,所有测点拉应力下降,除测试环1位于榫头的E-a和E-c测点拉应力下降到接近0位置外,其余测点均先后出现压应力状态。局部恢复路面+底板浇筑约2个月后压应力略微减小,之后3个测试环的D-a或E-a位置测点逐渐恢复并稳定在0附近的拉应力状态,应力值不超过0.4 MPa。

4)靠近测试环的西南和东南出入口开挖后,处于压应力状态的b和c位置测点压应力逐渐减小,在南边出入口开挖之后陆续进入拉应力状态,最大拉应力出现在受拉侧榫头外侧测点E-a位置,最大值为1.64 MPa,其余值不超过1.15 MPa。随后,出入口开挖带来的扰动逐渐消失,结构趋于稳定,所有测点拉应力减小,朝压应力状态发展,并最终稳定在一个较小的压应力值。

5)从整个施工过程可以看出,接头应力整体变化幅度不大,应力变化最大的是受拉侧(背水面)榫头壁a位置,其次是受压侧榫头壁c位置,在出入口开挖完成之前,a、c分别代表拉、压2种状态,拱顶接头的2个榫头表现出一拉一压2种性质。在出入口开挖完成、设备用房施工完成之后,3个测试环基本都处于压应力状态。

1)S1代表肥槽回填; S2代表顶部分层回填; S3代表局部恢复路面+底板浇筑; S4代表水位恢复; S5代表中板浇筑; S6代表东北出入口开挖; S7代表西南出入口开挖; S8代表东南出入口开挖; S9代表西北出入口开挖; S10代表设备用房建造。2)D-a、E-a、D-b、D-c、E-c表示位于接头D/E块构件上应变计a、b、c对应测试结果值。

1)S1代表肥槽回填; S2代表顶部分层回填; S3代表局部恢复路面+底板浇筑; S4代表水位恢复; S5代表中板浇筑; S6代表东北出入口开挖; S7代表西南出入口开挖; S8代表东南出入口开挖; S9代表西北出入口开挖; S10代表设备用房建造。2)D-a、E-a、D-b、E-b、D-c、E-c表示位于接头D/E块构件上应变计a、b、c对应测试结果值。

1)S1代表肥槽回填; S2代表顶部分层回填; S3代表局部恢复路面+底板浇筑; S4代表水位恢复; S5代表中板浇筑; S6代表东北出入口开挖; S7代表西南出入口开挖; S8代表东南出入口开挖; S9代表西北出入口开挖; S10代表设备用房建造。2)D-a、E-a、D-b、D-c、E-c表示位于接头D/E块构件上应变计a、b、c对应测试结果值。

3 接缝变形结果分析

拱顶接头整个施工阶段在监测面(背水面)表现出朝受拉侧方向变形,变形姿态见图9。接缝注浆段宽5 mm,即接头两端部非注浆段初始缝宽5 mm,整个建造受力过程中,接缝并未张开,注浆段仍保持良好的粘结,接头背水面朝张开方向产生相对变形量,接头迎水面朝压缩方向产生相对变形量。

θ为接头相对转角; A为迎水面接头相对变形量(受压侧); B为背水面接头相对变形量(受拉侧)。

图10示出接头相对转角随时间变化曲线,空白部分为施工扰动带来的数据缺失,监测至S6出入口开挖前位于D块上的测斜仪由于受装修扰动,致使传感器线缆故障造成后续数据缺失,故接头相对转角监测数据取值到S6出入口开挖前。可以看出:

1)接头相对转角在D块和E块构件拼接落拱结构成环刚开始,由于大型构件落拱结构成环自适应变形和仪器初采对扰动的高敏感性,初始值在0.027°,随着新拼接结构自适应稳定,相对转角值随时间表现为下降趋势。

2)由于肥槽分层回填,相对转角在小于0.015°的范围内呈现一定的波动性。

3)顶部覆土分层回填开始,相对转角呈缓慢增大趋势,最大值为0.046°。

4)水位恢复之后,到数据采集截止长达4个月的时间内,相对转角值呈现阶梯缓慢下降趋势,到本次数据截止点,相对转角值下降到0.001 1°。

S1代表肥槽回填; S2代表顶部分层回填; S3代表局部恢复路面+底板浇筑; S4代表水位恢复; S5代表中板浇筑。

图11示出拱顶接头背水面相对变形量(图9中B)随时间变化曲线,裂缝计所在测试环由于未受后期装修扰动影响,数据采集至今。可以看出:

1)同相对转角初始变化一样,相对变形量由于大型构件落拱结构成环刚开始的自适应变形和仪器初采对扰动的高敏感性,初始值较大,为0.7 mm,随着新拼接结构自适应稳定,相对变形量随时间表现出下降趋势。

2)肥槽回填开始后,相对变形量在0.4~0.5 mm波动。

3)顶部覆土分层回填后到水位恢复,再到中板浇筑,相对变形量呈现波动性稳定,回填开始后的前10 d波动较大,这10 d内完成了顶部覆土3层回填施工,随后波动变小,最后稳定在0.36 mm附近。

4)中板浇筑后相对变形量呈现波动性下降,与图10的趋势一致。

5)靠近测试环的南边出入口开挖后,由于开挖扰动,相对变形量呈波动性回升趋势,最后稳定在0.32 mm左右。

S1代表肥槽回填; S2代表顶部分层回填; S3代表局部恢复路面+底板浇筑; S4代表水位恢复; S5代表中板浇筑; S6代表东北出入口开挖; S7代表西南出入口开挖; S8代表东南出入口开挖; S9代表西北出入口开挖; S10代表设备用房建造。

4 现场监测与数值计算对比分析

4.1 数值计算模型

本文数值计算模型建立在前期研究成果得以验证的模型和参数基础上[9, 11-12],利用Midas GTS NX建立提炼出施工阶段模型。土体弹性抗力采用地基弹簧模拟,仅为受压弹簧;接头采用梁-弹簧单元模拟;肥槽回填混凝土及基坑围护桩结构均采用梁单元模拟;围护桩-肥槽回填混凝土-装配式衬砌之间的相互作用按仅受压弹簧模拟,弹簧刚度按实际受压面积的材料变形特性取值。车站覆土埋深3.5 m,土层从上到下依次为杂填土、粉质黏土、全风化泥岩、强风化泥岩,底板落在强风化泥岩中。

由于注浆式榫槽接头为变刚度接头,为获得稳定的、与接头轴力和弯矩相匹配的接头刚度值,通过多次结构计算进行接头刚度迭代(见图12(a)),以准确获得施工阶段的结构内力和变形值[12]。迭代步骤为: 1)按照刚性接头转角刚度计算求得第1次结构弯矩和轴力之后,求得对应转动刚度值; 2)将该转动刚度值作为第2次计算刚度值,代入结构计算中,求得第2次结构弯矩和轴力,再次求得相应内力下对应转动刚度值; 3)如此循环迭代,最终获得稳定的内力和刚度匹配数据。图12(b)示出最终趋于稳定的接头刚度多次迭代计算结果。

(a) 接头刚度迭代计算路线[10]

(b) 刚度迭代调整计算结果

二维荷载-结构模型按装配式结构1环的宽度(2 m)作为单位结构参数的选取基础,结构单元按照实际工程采用的闭腔薄壁构件,对应有实心截面和空心截面,绿色为实心截面,其他颜色为闭腔薄壁空心截面,如图13(a)所示。全环计算模型如图13( b)所示。典型施工步序见图13(c)—(e)。肥槽回填分为4层,图13(d)为第1层肥槽回填。图13(e)中4种颜色表示4层回填。

(a) 闭腔薄壁构件细部展示

(b) 全环计算模型

(c) 拼装成环步序

(d) 肥槽回填步序

(e) 水位恢复步序

4.2 对比结果

图14示出拱顶接头不同施工阶段相对转角现场测试与数值计算结果对比,其中数值计算结果为用于设计的最不利工况荷载组合。可以看出: 测试值与计算值趋势一致,测试值被计算值包络,相对转角值从拼装成环开始随着施工进程呈增大趋势,测试值上升幅度比计算值小,到路面恢复+底板浇筑完成达到最大值,水位恢复之后恢复到较小值,测试值恢复幅度比计算值大。

图14 拱顶接头不同施工阶段相对转角现场测试与数值计算结果对比

5 结论与讨论

本文基于前期接头研究成果,依托现场长期原位监测,对拱顶接头随施工进程的力学和变形行为趋势进行分析,讨论拱顶接头在不同施工阶段的力学和变形性能,得到以下结论。

1)顶部构件落拱拼装结构成环刚开始,结构有一段时间的自适应期,接头应力和变形较大,随后趋于稳定;为避免拼装开始新拼接结构自适应期扰动带来的接头磕碰危害,在施工拼装中需避免接缝硬接触,应留足注浆缝宽,及时注浆,确保接头限位和弥合。

2)覆土回填后,特别是水位恢复后,外荷载增加,接头所受轴力增大,应力和变形减小,注浆式榫槽接头的变刚度和变承载能力优势得以发挥,轴力越大,接头所能承受的荷载越大,接头刚度越大,对接头的变形和受力起到正向作用。

3)出入口开挖对其附近拼装环的接头有一定的扰动作用,随着出入口开挖结束,结构稳定,扰动作用消失,接头应力和变形逐渐稳定在一个较小的恒定值。

4)接头应力整体变化幅度不大,施工期间注浆式榫槽接头的2个榫头依靠彼此的咬合承担外力,并表现出一拉一压2种性质,最终接头应力稳定在较小的压应力状态。

5)拱顶接头整体变形较小,测试值小于数值计算值,按照计算值进行设计的接头具有较大的安全余量。