修光刀片与切削刀片配比研究

2022-04-20付宇鹏张碧妮雷学林张航

付宇鹏,张碧妮,雷学林,张航

1株州钻石切削刀具股份有限公司;2大连外国语学院;3华东理工大学

1 引言

在加工零件上获得良好的表面质量已成为精加工、半精加工甚至粗加中必不可少的要求[1]。尤其在高速切削时,如何获得良好的表面质量并同时提高加工效率且节省成本是值得深入研究的问题,修光刃刀片能有效改善这类问题[2-5]。

修光刃是主切削刃和副切削刃的过渡,实际上是副切削刃的极端形式[6-8],主要起增加刀尖抗冲击能力和降低加工件表面粗糙度值的作用。加工装刀时,修光刃须平行于进给方向,且修光刃长度大于进给量,可实现修光。为节省成本,实际生产中粗精加工大多使用同一把刀具,这会造成一些问题。为提高加工效率和改善工件表面质量,本文结合理论经验与实验,研究了修光刃刀片与切削刀片之间的配比关系。

2 修光刀片修光刃长改进

在粗精加工使用同一把刀具时,偶尔会遇到粗加工时正常,但无法满足精加工需求的情况,其部分原因为刀具使用不正确。本文采用FME03-200-C60-SP12-12刀盘(见图1)装载SPKN1203EDER刀片为例(简称案例),当切削参数为切削速度Vc=188m/min,每齿进给量Fz=0.25mm/z,转速n=30r/min,总进给量F=900mm/min时,粗加工效果较好,而精加工表面粗糙度未达到所需要求。经分析后得出结论:修光刀片与切削刀片搭配不当易造成精加工时表面粗糙度低。

图1 FME03-200-C60-SP12-12刀盘

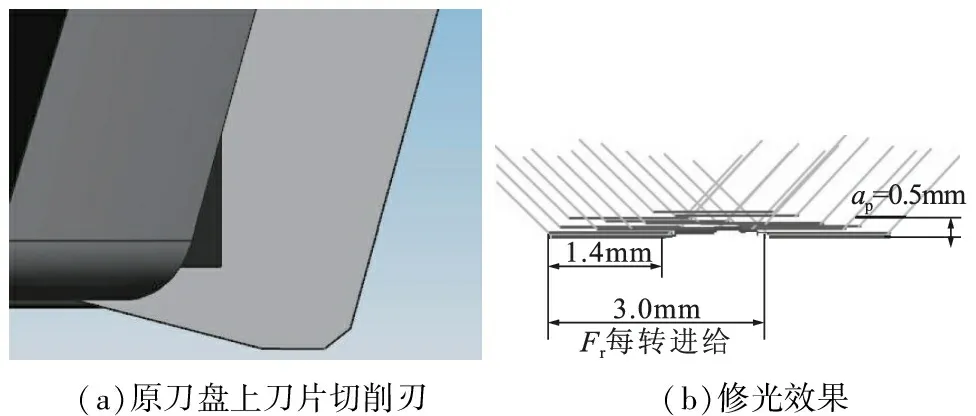

刀盘实际齿数z=12,采用切削刀片修光刃进行精加工修光。每转进给量Fr=3mm/r,标准刀片修光刃长1.4mm。假定刀盘的第一个切削刃(见图2a)是整个刀盘所有切削刃在端向的最高点,在第2、3、……、11和12个切削刃切削后,修光效果见图2b。

图2刀片及修光效果

粗加工可接受此类加工表面,但精加工时绝不容许,因此需刀具降低每齿进给量Fz来提升表面质量。调整刀具每齿进给量倍率和降低每转进给量可实现较好的表面粗糙度,但会出现修光刃非正常磨损现象。

图3 调整进给后的刀片及修光效果

图4 修改齿数后的修光效果

为使用一把刀具实现粗精加工,在无其他可优化刀片情况下,拆卸多数刀片,使齿数z=4,此时刀具每转进给量Fr=1mm/r,加工效率与之前相同,同时解决了刀片的非正常损耗问题。

3 修光刀片与切削刀片占比分析

在实际切削加工中,分析修光刃刀片和切削刀片占比的常用方法是保持刀盘实际齿数z=12,采用一片修光刀片,以同时保证加工效率和表面粗糙度。刀具每转进给量Fr=3mm/r,修光刀片的修光刃长度约10mm。同样,假定刀盘的第一个切削刃是整个刀盘所有切削刃在端向的最高点,那么第2、3、……、11和12个切削刃切削后的修光效果见图5。

图5 z=12时的修光效果

安装修光刀片后,可通过提高每转进给量和增加刀盘齿数来提升加工效率,理论上每转进给量可提升4~5倍,且仍可获得良好表面粗糙度。同样是上述刀具,常规切削刀片的平行刃带宽度bs=1.4mm,为保证良好的表面质量,每转进给量应为bs值的80%,为1.12mm/r。若使用安装有修光刀片的刀盘时,每转进给量可从1.12mm/r增至6mm/r。修光刀片约有10mm宽的平行刃带,为保证良好的表面质量,每转进给量应为平行刃带宽的60%,为6mm/r。增加每转进给量也必须考虑其他限制,如机床功率和表面粗糙度等。

根据粗糙度经验公式,有

(1)

式中,Fr为每转进给量;re为刀尖圆弧半径。

对修光刀片和切削刀片的配比进行基本计算,上述刀盘可以采用每转进给量Fr=6mm/r,那么计算得工件表面粗糙度为9,属于半光面。若要达到光面要求,需Rz<6.3,根据经验公式,每转进给量Fr最大值为5。

按本文采用的FME03-200-C60-SP12-12刀盘(株钻公司),修光刀片和切削刀片的配比为1:11,则每齿进给量Fz高达0.42mm/z;当采用上述案例的加工参数,每齿进给量Fz=0.25mm/z,修光刀片和切削刀片的配比为1:20。

由经验公式得,影响修光刀片和切削刀片配比的主要因素是每转进给量Fr。在使用修光刀具时,需注意刀具的每转进给量应小于修光刀片的修光刃长。但在汽车行业中通常要求强制换刀,规定修光刀片与切削刀片的换刀频次保持一致,因此,修光刀片和切削刀片消耗比为汽车精加工刀具配比的重要依据。为验证不同切削参数下修光刀片和切削刀片的磨损及消耗量,明确修光刀片和切削刀片安装配比量,特制D125直径的6齿、7齿和8齿刀具,并采用实验验证切削效果。

表1为相同每转进给量Fr下的刀具修光效果。实验表明,在每转进给量Fr固定的情况下,不同型号的刀具加工的表面粗糙度基本一致。

表1 刀具每转进给量Fr=1.5mm/r时的修光效果

每齿进给量Fz=0.2mm/z时,验证D125直径的6齿、7齿和8齿刀具修光效果变化。在切削铸铁时,刀片每齿进给量推荐为0.2mm,实际使用中,不同涂层牌号刀具之间存在细微差异,但每齿进给量0.2mm都在适用范围。经切削实验验证,在每齿进给量Fz=0.2mm/z时,不同齿数刀具加工的表面粗糙度存在差异,但变化值较小。

表2 刀具每齿进给量Fz=0.2mm/z时的修光效果

由于修光刃的切削特点,切削力和切削寿命根据每转进给量Fr变化。精加工的效果主要由修光刃保证,但实际消耗最大的是切削刀片,因此修光刀片的消耗与切削刀片的配比量至关重要。通过更换切削刀片可获得合适的配比量,同时提高刀具的经济性,而不影响刀具的性能,兼顾成本与性能。通过数据分析,汽车精加工刀具修光刀片和切削刀片的配比建议为1:5,可达到铣削刀具的最佳切削效果。

4 结语

本文研究了修光刃刀片与切削刀片之间的配比关系,通过分析修光刀片与切削刀片的加工效果差异,对修光刀片的修光刃长进行了优化设计。通过相关实验发现,降低每齿进给量及减少刀片数可解决刀片的非正常磨损。结合理论经验与实验结果发现,精加工刀具修光刃刀片盒切削刀片的配比为1:5时,刀具切削效果最佳。本文对修光刃刀片配比进行的分析研究为高速铣削加工开辟出了一条新道路。