骨科用球头铣刀的铣削力预测模型研究

2022-04-21何玲瑞胡亚辉林贻泽张善青张春秋郑清春

何玲瑞,胡亚辉,林贻泽,张善青,张春秋,郑清春

天津市先进机电系统设计与智能控制重点实验室;机电工程国家级实验教学示范中心(天津理工大学)

1 引言

人工关节置换是常见的骨科手术,在操作中需铣削切除已损关节处骨骼,固定假体。在骨铣削过程中,切削力导致周围骨组织发生裂纹,过大的骨裂纹会对患者造成二次伤害,影响术后恢复[1]。

球头铣刀具有几何自适应性好、精度高以及铣削平稳等优点[2],在人工关节置换手术中,使用球头铣刀能较好地控制切削深度。此外,球头铣刀能较好地切除关节处不规则形状骨骼,加工出质量较高的骨槽,以便固定人工假体。A.Mehrpanahi等[3]根据球形铣刀去除单位体积骨所需的力来确定骨铣削力大小。为实现安全钻削,张立斌等[4]结合有限元仿真和试验研究了钻削力随不同钻削参数变化的变化规律。K.Denisk等[5]研究铣削参数对铣削力的影响,但未建立模型估算铣削力。

通过研究骨铣削力与切削参数之间的关系,可优化切削参数,实现平稳切削。本文借助ABAQUS软件建立球头铣刀铣削皮质骨模型,利用Minitab软件设计正交试验。采用极差分析法分析了刀具直径、进给速度及主轴转速对铣削力的影响。通过建立多元回归方程,利用最小二乘法进行求解,得到铣削力的预测模型,为提高皮质骨铣削精度和切削稳定性提供理论基础。

2 有限元仿真模型构建及试验验证

2.1 铣削有限元模型的建立

(1)几何模型的建立

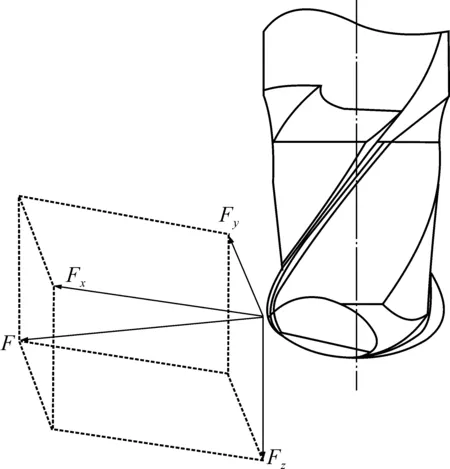

骨组织包括两部分:皮质骨或外骨及小梁骨或内骨。铣削过程主要影响皮质骨,本文基于UG软件对二刃球头铣刀和皮质骨进行建模。二刃球头铣刀的结构参数见表1和图2。

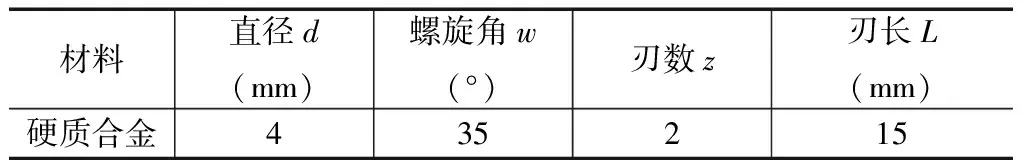

表1 球头铣刀参数

图1 球头铣刀结构

对皮质骨进行建模时,绘制一块略带弧度的长方形块,其宽度大于铣刀直径。设置长度7mm,宽度6mm,厚度4mm。

(2)材料属性

二刃球头铣刀的材料为硬质合金,皮质骨选用与人类骨头材料属性相似的猪皮质骨[6],其材料属性参数见表2。

表2 球头铣刀和皮质骨的属性参数

球头铣刀铣削皮质骨时,皮质骨的变形属于高应变率变形。因此采用Johnson-Cook本构模型模拟骨材料的应力流动,表达式如下

(1)

表3 骨材料的Johnson-Cook本构模型参数

(3)皮质骨铣削三维模型构建

将UG软件中建好的模型导入ABAQUS软件进行装配。选择合适的时间长度,完成分析步的设置。将球头铣刀网格划分为十节点修正二次四面体单元,共12725个网格;将皮质骨网格划分为八节点热耦合六面体单元,共14840个网格。设置沙漏控制与减缩积分,两模型元素种类都选择显示温度位移耦合单元。经检查后,模型网格划分质量合格。

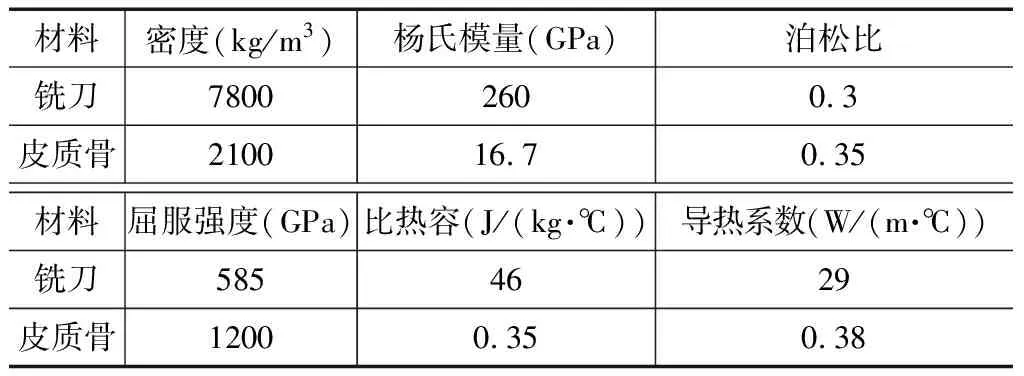

定义铣刀为刚体,忽略其微小变形,并设置参考点。接触类型选择表面与表面接触,接触力基于罚摩擦方式,摩擦系数设为0.3。在边界条件中将皮质骨的两个侧面及底面固定,约束X,Y,Z三个方向的六自由度,限制工件的运动。对参考点施加X轴方向的进给运动和Z轴方向的旋转运动。根据实际情况,将模型初始温度设为25℃。当主轴转速n=1000r/min,刀具直径d=4mm,进给速度vf=1.2mm/s时,得到如图2所示的仿真结果Mises应力云图。

图2 Mises应力云图

2.2 皮质骨铣削试验

(1)搭建试验平台

试验系统建立在YCM-V65A立式加工机床上,骨铣削过程中的铣削力使用Kistler9257B三向测力仪进行测量,试验设备见图3。

(2)试验材料

选择新鲜的猪股骨,去除骨表面残留组织,切除两端股骨,使用中间皮质骨进行试验。选择直径为4mm、材料为硬质合金的二刃球头铣刀。

(3)试验结果

利用已搭建的试验平台,每组试验在室温(25℃)下进行5次,并取平均值。当主轴转速n=1000r/min,刀具直径d=4mm,进给速度vf=1.2mm/s时,测得铣削力见图4。

图4 Kistler测力仪测力图像

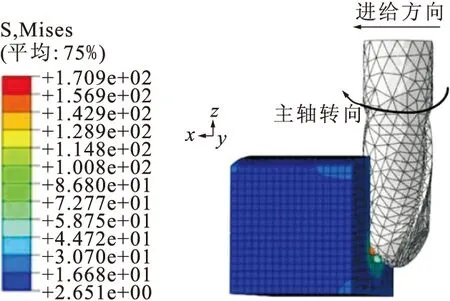

图5 铣刀受力分析

根据空间力合成法则,可以将测得的Fx,Fy,Fz进行合成。铣削力合力可以表示为[8]

(2)

2.3 仿真模型正确性验证

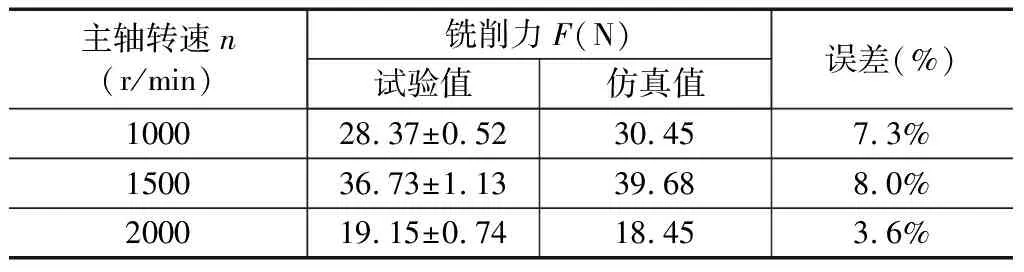

为了验证仿真模型的正确性,将仿真结果与试验结果对比,比较两者的误差。由表4可知,两者误差值小于10%,因此基于ABAQUS软件建立的球头铣刀铣削皮质骨模型是可行的。

表4 实验结果和仿真结果对比

3 球头铣刀铣削力的预测模型

3.1 基于正交试验的铣削仿真

根据实际手术操作,基于主轴转速n、刀具直径d、进给速度vf三个变量,利用Minitab软件,设计三因素三水平的正交试验。 根据正交试验方案,基于ABAQUS软件对球头铣刀铣削皮质骨进行仿真试验,测得铣削力合力结果见表5。

表5 正交试验设计与仿真结果

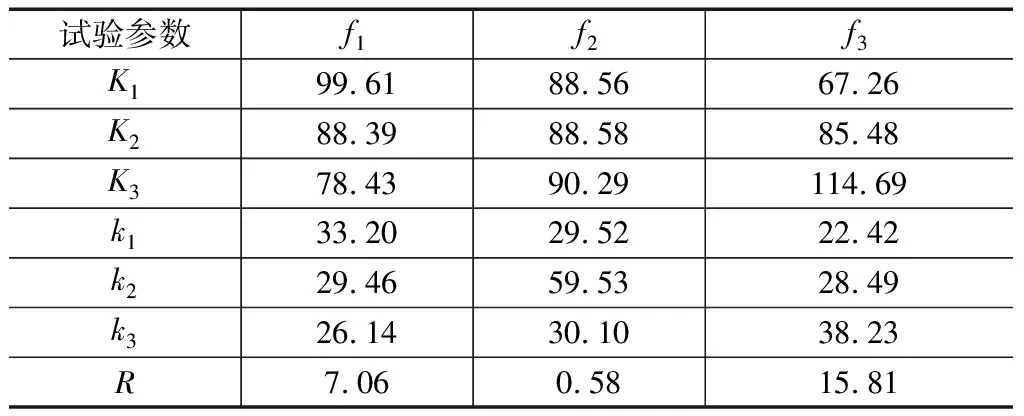

根据极差分析法确定各因素对试验指标的影响。根据仿真试验结果,可以得出各因素对铣削力影响的主次顺序以及变化规律,极差分析表见表6。其中,fi(i=1,2,3)代表主轴转速n、刀具直径d和进给速度vf这三种因素的影响;Ki(i=1,2,3)代表第m(m=1,2,3)个水平对第i个影响因素试验结果之和;ki(i=1,2,3)代表各个因素试验结果之和的平均值;R指各个因素的极差值[9]。

表6 极差分析

由极差值R可得,主轴转速n、刀具直径d和进给速度vf这三个因素对铣削力影响的顺序是:进给速度vf>主轴转速n>刀具直径d。

3.2 铣削力预测模型的建立

基于球头铣刀铣削皮质骨的仿真试验结果,以主轴转速n、刀具直径d和进给速度vf为变量建立铣削力回归模型。其数学模型如下

F=Cnα1dα2vfα3

(3)

式中,F为三向铣削力的合力;C为铣削力数学模型的修正系数;n为主轴转速;d为刀具直径;vf为进给速度。α1,α2,α3为待定的各变量指数。

对式(3)两边同时取对数得

lgF=lgC+α1lgn+α2lgd+α3lgvf

(4)

令y=lgF,m0=lgC,x1=lgn,x2=lgd,x3=lgvf,将式(4)转化为线性回归方程

y=m0+α1x1+α2x2+α3x3

(5)

根据变形后的回归方程式(5)及表5所得正交试验结果,并考虑可能存在的误差,利用最小二乘法原理,建立多元线性方程

y1=m0+α1x11+α2x12+α3x13+ε1

y2=m0+α1x21+α2x22+α3x23+ε2

…y9=m0+α1x91+α2x92+α3x93+ε9

(6)

式中,εi为随机变量误差。

整理式(6),可得回归方程的通用表达式为

y=b0+b1x1+b2x2+b3x3

(7)

式中,b1,b2,b3为回归方程的回归系数;b0为常量。

本文使用SPSS软件对试验数据进行多元线性回归处理,进而得到了二刃球头铣刀铣削皮质骨的铣削力预测模型

(8)

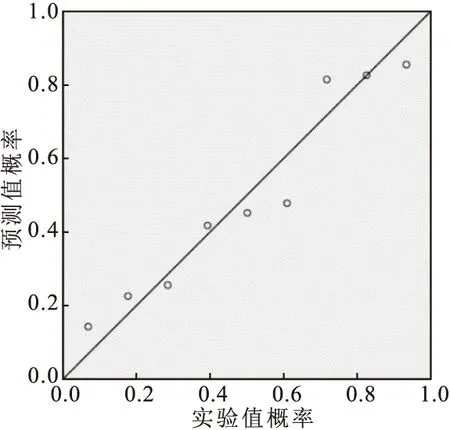

3.4 回归公式的检验

回归标准化残差的P-P图是检验正态分布的一种图形,它可以检验数据是否符合指定的分布,当数据符合所指定的分布时,P-P图就近似为一条直线(见图6)。

通过拟合优度表得出判断系数R2=0.971,R2越接近1,说明数据拟合度越好。同时对正态性假定的检验也可由标准化残差分析完成。标准化残差是残差除以其标准差后得到的数值,若误差项ε服从正态分布,则标准化残差的分布也服从正态分布,约95%的标准化残差在[-2,2]之间。

从图6可以看出,所有的残差都位于[-2,2],所以假设成立。综上所述,由P-P图、校正R2和散点图可以证明,皮质骨铣削力的回归方程较好地拟合了实验数据。

4 预测模型的准确性检验及误差分析

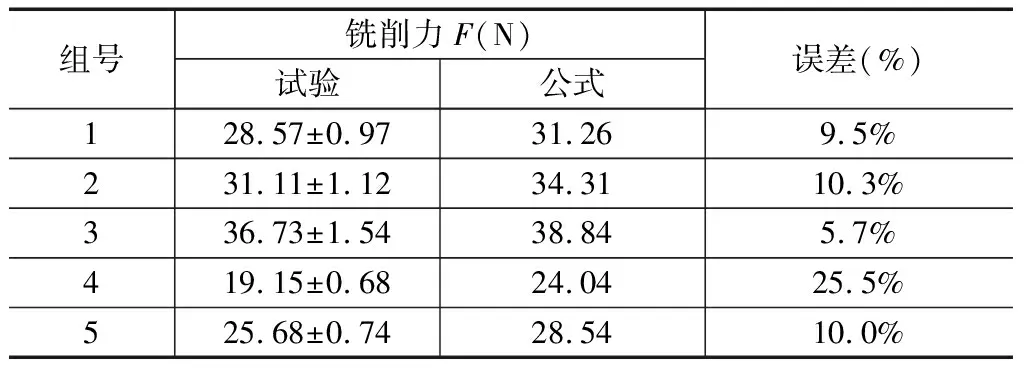

利用已搭建的试验平台进行5组试验。通过对比预测模型计算结果与试验结果,可以检验回归模型的准确性。试验分组见表7,试验结果与铣削力预测模型计算结果对比见表8。

图6 P-P图和散点图

组号主轴转速n(r/mm)刀具直径d(mm)进给速度vf(mm/s)1100031.02200031.53150041.54200041.05200051.2

表8 试验结果与预测模型结果对比

由表8可得,铣削力模型预测值和试验测得铣削力有一定误差,最大误差为25.5%,最小误差为5.7%。分析原因可能是:铣削试验中,刀具在进给过程中产生振动,导致铣削力合力变化;仿真试验中将刀具设为刚体,忽略了刀具自身微变形引起合力的变化。但整体而言,误差大都在10%左右,说明该铣削力模型能够比较准确地预测骨铣削力数值。

5 结语

本文建立了二刃球头铣刀铣削皮质骨的有限元模型,并采用试验验证了模型的可靠性。结合仿真试验结果进行多元回归分析,得出铣削力的预测模型,由预测模型可得:

(1)铣削参数的变化在不同程度上影响着铣削力,各个参数对铣削力影响顺序为:进给速度vf>主轴转速n>刀具直径d。

(2)通过检验模型可知,铣削力与铣削参数能够较好地拟合指数关系,具有一定的科学性。

(3)合理选择铣削参数能较好地控制铣削力的大小,实现骨的平稳切削。