断屑槽凸台形状对车削钛合金影响的研究

2022-04-21冯华瑶陈舜青

冯华瑶,陈舜青

上海应用技术大学机械工程学院

1 引言

钛合金具有导热性差、化学活性高和弹性模量小的特点,在切削加工中会出现切削温度高及刀具磨损严重等问题,降低刀具使用寿命[1-3]。基于材料加工硬化和挤压变形后产生的应变大于材料断裂应变的原理[4,5],在断屑槽上增加凸台可得到很好的断屑效果,有效降低断屑槽深度,缩短槽宽,相对增大反屑面。当切屑从切削刃流入经过凸台时,断屑槽凸台对切屑的弯曲力矩增大,切屑变形大[6-8]。当切削用量相对较小、凸台离切削刃较近时,凸台主要起断屑作用;当切削用量相对较大时,切屑经过凸台受到撞击产生变形,形成凸起,后续受到槽背阻碍更易折断。因此,在切削深度和进给量不同时,合理设置凸台可起不同作用。

Nakayama Kazuo等[9-11]研究发现,通过改变断屑槽的形状与结构,所产生弯矩压力作用使切屑卷曲。Noritaka Kawasegi等[12]研究发现,在前刀面增加微型织构能改善前刀面的磨损状况,从而减小切削力。李凌祥等[13]研究发现,在刀尖位置处设计小型凸包结构可以缩短断屑槽宽,使切屑更容易折断。龙新延等[14]通过仿真研究发现,随着凸台高度的增加,切屑更易折断,故在采用小进给量切削加工塑性好的材料时,宜考虑高度大的凸台槽型。

综上可知,凸台槽型对断屑起积极的作用,本文设计了三种不同形状的凸台刀具,通过仿真分析研究,并对结果汇总进行分析,得出最佳凸台刀具,从而优化断屑槽凸台槽型。

2 切削仿真试验与数据分析

2.1 试验条件

本次仿真采用硬质合金刀具,主要成分为碳化钨(WC)。断屑槽参数为前角35°,后角0°,刃倾角0°,反屑角60°,槽深0.3mm,槽宽0.62mm,棱带宽0.1mm,刀尖圆弧0.05mm。设凸台宽度与高度均为0.1mm,刀具材料(WC)与工件材料(Ti6AL4V)的主要物理性能参数分别见表1和表2。

表1 WC材料物理性能参数

表2 Ti6Al4V材料物理性能参数

前文提出,切削用量在较小范围时,切屑经过凸台后会卷曲断屑,此时凸台起主要断屑作用(最终流程),设切削用量为:进给量0.3mm/r,背吃刀量0.3mm。切削用量在较大范围时,凸台起挤压切屑作用(中间流程),设切削用量为进给量0.45mm/r,背吃刀量0.45mm。

因Deform软件拥有完备的材料库[15],仿真试验从软件材料库调用Ti6Al4V钛合金,设定工件与刀具的简化模型进行切削试验。设切削速度为1000mm/s,环境初始温度20℃,摩擦因数0.6,导热系数45W/(m·K)。

为提高仿真结果的精确度并减小实际误差,对刀具切削部分及工件被切削部分进行网格细化。设局部网格划分最小尺寸为0.03mm,切削模型见图1,刀具和工件网格分别见图2和图3。

图1 切削仿真模型

2.2 切削力分析

汇总不同切削用量下各凸台刀具切削过程中的主切削力,运用Origin数据分析软件,利用相邻平均法得出各切削力的平滑曲线,其数据变化见图4。

图2 刀尖细化网格 图3 工件细化网格

图4 不同切削用量时各凸台刀具主切削力的变化曲线

由图可知,有凸台刀具的整体切削力大于无凸台刀具,说明增加凸台可以提高切削过程的切削力。这是因为相较于无凸台刀具,增加凸台相当于减小了槽宽,在切削过程中切屑流经前刀面时受到凸台的阻碍,导致切削力增加。从凸台形状分析,在大切削用量时,各凸台刀具的切削力相差不大;而在小切削用量时,相比菱形凸台刀具与圆柱形凸台刀具,球凸台刀具产生的切削力小,说明球凸台作为槽背时切屑更易流出。

2.3 切削温度分析

切削过程中会产生大量的热,除少部分散发到周围空气外,大部分的热量通过热传递方式传递给刀具、工件以及切屑。切削中,过高的温度不仅会影响表面质量,使加工精度达不到设计要求,也会导致刀具表面产生磨损,使刀具寿命大大降低。因此,合理选择断屑槽参数以降低切削温度尤为重要。图5为切削仿真过程温度云图。

为比较各类凸台刀具的切削温度,取各凸台刀具切削过程的刀尖点为参考点,图6为切削过程中温度的变化曲线。

由图可知,有凸台刀具的切削温度略小于无凸台刀具,说明增加凸台可以降低切削点温度。因为凸台对切屑的阻碍相较于无凸台引起了更大的切屑卷曲变形,又因高速切削过程中产生的大部分热量由切屑带走,从而使刀具温度有所下降。从凸台形状来看,各凸台刀具整体温度相差较小。

图5 切削温度云图

图6 不同切削用量时各凸台刀具切削温度变化

2.4 切屑应力应变分析

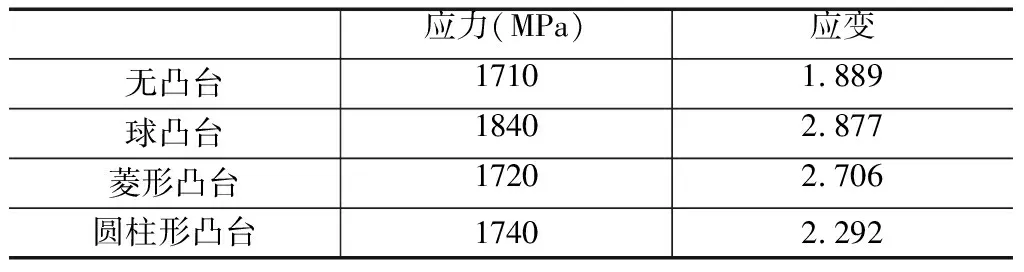

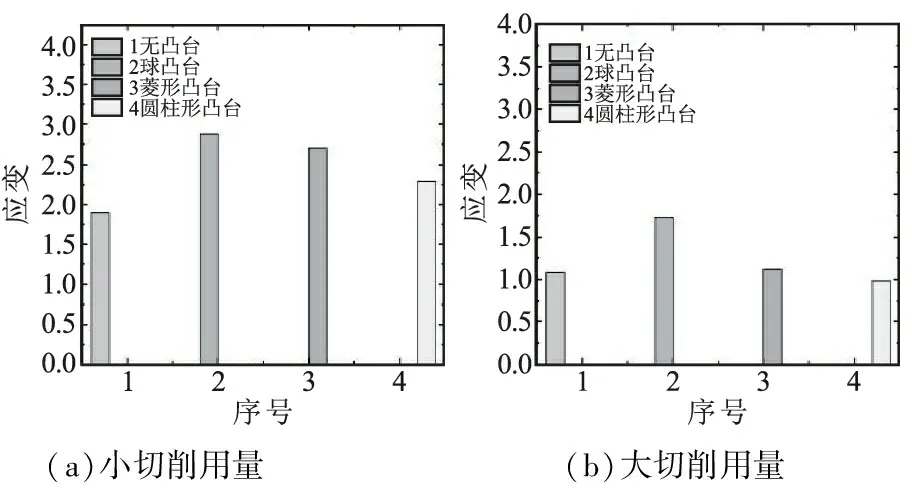

对比分析凸台刀具与无凸台刀具的切削力及切削温度发现,凸台对切削力及切削热的影响较小,且各形状凸台刀具的切削力与切削热相差不大。故可从切屑的应力应变角度进行分析,对比各凸台刀具切削仿真结束时的切屑状态,综合考虑凸台形状进行选取。由于凸台在小切削用量主要起断屑作用,可取切削过程中最大等效应力应变数据;在大切削用量时,为体现凸台的不同作用,可取切屑经过凸台且与断屑槽槽背处接触的应力值,取最终时间的应变值,具体结果如表3、表4和图7、图8所示。

表3 小切削用量时各凸台刀具切屑应力应变

表4 大切削用量时各凸台刀具切屑应力应变

分析不同切削用量时各凸台刀具应力应变可知,相较于无凸台刀具,有凸台刀具的凸台对切屑形成了阻碍,对其施加的弯矩压力导致应力应变增加。

图7 不同切削用量时各凸台刀具切屑应力对比

图8 不同切削用量时各凸台刀具切屑应变对比

在不同凸台形状中,球形凸台刀具导致切屑的应力应变较大。究其原因,在小切削用量时凸台起主要断屑作用(最终流程),此时切屑经过切削刃流向凸台,球凸台与切屑的接触面积更大,对切屑的阻碍更大,更易于断屑。而与菱形凸台接触的位置更锋利,易在某些部位产生较大的应力,同时由于产生的剪切作用造成切屑分叉,从而使断屑效果变弱;而在大切削用量时,凸台起挤压切屑变形作用(中间流程),菱形凸台和圆柱形凸台与切屑的直接接触面为平面,相当于以零度前角进行切削,因此造成切屑的卷曲半径减小,切屑在经过凸台撞向槽背时的接触面积减小,受到的阻碍变小。而球形凸台由于有一定的倾斜角度,与切屑接触的前角相对较大,使切屑卷曲半径增大,与槽背接触时的接触面积更大,受到更大的阻碍。

综上所述,球形凸台刀具更容易使切屑卷曲断屑,产生较大的应力应变。

3 凸台磨损分析

对各凸台刀具的磨损情况进行比较,选择磨损较小的刀具,以保障和提高刀具的使用寿命。采用Deform-3D软件的 Usui 模型对工具损耗进行分析,具体参数如下

(1)

式中,w为磨损深度;a,b为试验校正因子,a取1×10-7,b取855;p为界面压力;v为滑动速度;T为温度;dt为时间增量。

对切削仿真后各凸台刀具的磨损情况进行分析,图9和图10为切削过程中最大磨损云图及磨损量。

图9 刀具磨损云图

图10 凸台磨损量

图中序号A~E表示不同磨损深度,由各凸台刀具的磨损量分析可得,刀具的主要磨损形式为月牙洼磨损,且集中在主切削刃附近,形成一定宽度梯度的磨损带,磨损变化较为显著。随着切削的进行,无凸台刀具的前刀面及槽背受到切屑的冲击而产生较大的磨损,损伤范围较大;凸台刀具的最大磨损主要集中在切削刃至凸台中间,因为大切削用量时切屑受到挤压在间隙产生滞留导致磨损,为解决此问题,可在凸台与切削刃间增添小型凸台并形成阶梯状,可有效减少磨损。综上,凸台刀具前刀面及槽背的磨损范围相对较小,因此凸台可有效减少前刀面的磨损。

从最大磨损深度看,在不同形状凸台中,圆柱形凸台的磨损深度最低(为0.000106mm),球凸台次之(磨损深度为0.000122mm),菱形凸台较大(磨损深度为0.000140mm)。从刀具寿命角度考虑,三者差异不大。

从磨损范围看,凸台的磨损对切削过程影响较大。当凸台磨损增大后,后续切削时凸台失去对切屑的限制流向作用,极大影响断屑效果。据图中凸台磨损量显示,切削结束后,球凸台的磨损范围集中在靠近切削刃的半球面,菱形以及圆柱形凸台的磨损范围涵盖了整个凸台面,磨损深度由凸台中心点向外扩散呈逐渐均匀分布。综上,球凸台在切削过程中,磨损范围较小,相较于其他凸台形状更能延长刀具使用寿命。

4 试验验证

为验证上述结论的实际意义,将试验的结论与仿真结果进行对比。本试验采用CM6140A卧式车床进行车削试验,将YDCB-Ⅲ25压电石英测力仪固定在刀架上,在切削过程中,切削力的电荷信号经过测力仪放大后转化为电压信号,并通过信号采集传输至计算机,通过切削力动态测量显示系统得到切削力数据变化情况。切削温度测量工具为巨哥电子MAG31在线式红外热像仪(见图11和图12)。

图11 切削试验设备 图12 数据测量设备

工件为Ti6Al4V钛合金棒料,尺寸为φ30mm×200mm,采用4种不同凸台结构的WC刀具。设定两种不同切削条件:切削速度1000mm/s,进给量0.3mm/r,背吃刀量0.3mm;切削速度1000mm/s,进给量0.45mm/r,背吃刀量0.45mm。试验条件与仿真条件基本相同。

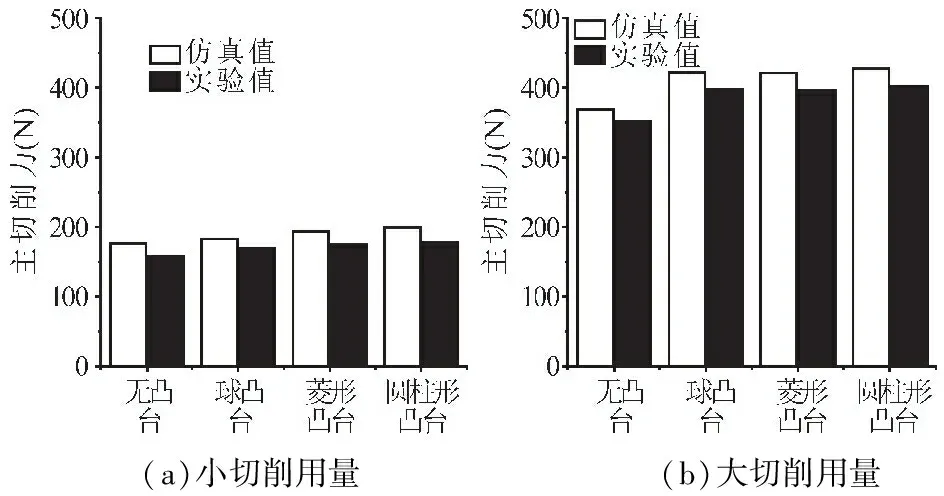

试验完成后,选取测得的平均切削力与平均切削温度值与仿真数值进行对比,结果分别见图13和图14。

图13 不同切削用量时实验与仿真切削力对比

图14 不同切削用量时试验与仿真切削温度对比

由图可得,在不同切削用量时,无凸台刀具切削力较小,切削温度较大,符合仿真预期,且整体数据误差在10%左右,具有一定的参考性。

5 结语

基于Deform-3D有限元软件,使用WC刀具对Ti6AL4V钛合金进行切削仿真模拟与试验对比,可以得出以下结论。

(1)在刀具上增加凸台可以增大切削过程的切削力,减小切削温度。

(2)球凸台刀具较菱形及圆柱形凸台刀具对切屑的应力应变影响更大,相对断屑效果较佳。

(3)凸台刀具可减少因切屑冲击造成的前刀面磨损,球凸台刀具的凸台磨损范围相对更小,刀具使用寿命更长。