接触网吊弦自动化生产线研究

2022-04-20吴飞

吴 飞

(中铁十一局集团电务工程有限公司 湖北武汉 430074)

1 引言

在铁路工程建设过程中,为保证接触网的弹性均匀,接触网均采用弹性链型悬挂方式[1]。弹性链型悬挂安装是接触网施工的重要组成部分,弹性链型悬挂接触网因直接与机车受电弓接触并对机车进行供电,其安装质量是保证弓网受流稳定可靠的决定性因素。弹性链型悬挂安装过程中,必须进行精细化施工,对各组成部分的现场测量、计算、预配、安装等环节进行严格控制。接触网施工质量的保障依赖的是吊弦预配的精准控制,目前国内吊弦预配基本采用人工预配方式[2]进行,无法对吊弦预配参数做到标准化。随着高速铁路标准的提高,人工预配难以满足高速铁路接触网的更高工艺要求[3]。

为进一步缩短施工工期,实现接触网安装精准化、标准化,提高接触网专业的智能化、机械化水平,形成完整的铁路接触网自动化预配装备,开展接触网吊弦自动化生产线研究。结合人工预配吊弦经验,研制自动化、智能化、柔性化吊弦预制平台,平台能实现自动进料、自动穿入压接管、自动压接铜鼻子和压接管、按照预配长度要求自动精准拉伸铜合金绞线,解决人工预配吊弦带来的随机误差及压接压力不达标等质量问题,实现吊弦预制高效自动化[4-5]。

2 接触网吊弦自动化预配生产线

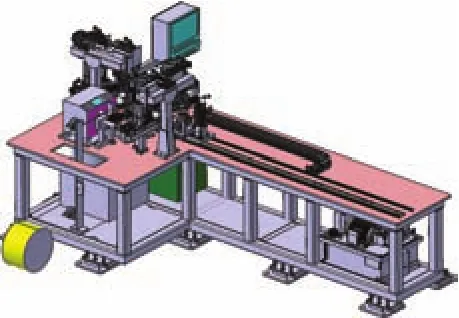

接触网吊弦自动化预配生产线(如图1所示)主要包含自动送线、自动剪切、自动上料、自动压接等模块,能实现自动进料(铜合金绞线)、自动穿入压接管、自动压接铜鼻子和压接管、按照预配长度要求自动精准拉伸铜合金绞线,解决人工预配吊弦带来的随机误差及压接压力不达标等质量问题。

图1 吊弦预制生产线

2.1 盘丝进料机构

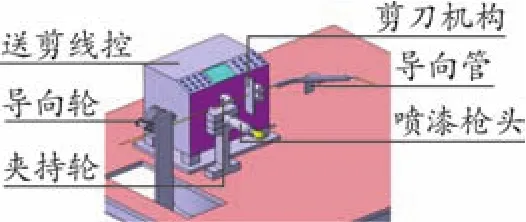

吊弦预制生产线的盘丝进料机构(如图2所示)是吊弦铜合金绞线进入吊弦预制平台后经过的第一道机构。将铜合金绞线原材料自动导引到运行槽道内,并做匀速运动,当运动到相应槽道区间的铜合金绞线长度达到预设好的预配长度后,液压钢丝钳自动截断铜合金导线,完成第一步的进料步骤。

图2 盘丝进料机构

2.2 固定端绕丝机构

在吊弦预制过程中,铜合金绞线运行通过盘丝进料机构后即进入固定端绕丝机构(如图3所示),固定端绕丝机构的作用在于将吊弦铜合金绞线通过一个水滴形滑道实现其运行路径的平缓掉头,从而绕过心形环并拉紧缠绕,实现固定端心形环的预配安装。

图3 固定端绕丝机构

通过传感器与限位结构和铜合金绞线位置控制结构联动,实现吊弦铜合金绞线运动至相应位置触发光纤传感器后,动作机构立即完成设定的动作,使吊弦铜合金绞线在预设的轨迹内实现在绕丝机构中180°转向形成一个圆形轨迹。铜合金绞线运动到指定位置后,液压钳按照压力要求,压接好钳压管。

2.3 自动上料及压接机构

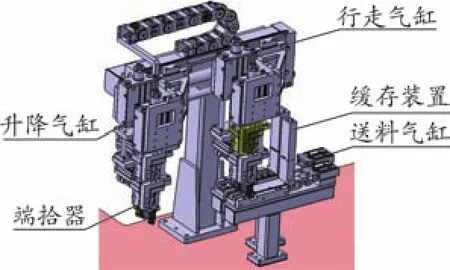

传统的吊弦人工预配时,人工作业强度最大的工序是钳压管及心形环的压接过程。本生产线通过采用驱动油缸、驱动气缸、限位气缸、驱动送线机构、导向气缸完成心形环及钳压管的自动上料(如图4所示)。当吊弦铜合金绞线在伺服电机的牵引下到达预定位置后,设备自动进行对钳压管的压接[6]。

图4 自动上料机构

3 生产线结构优化研究

3.1 送剪线控及剪刀机研究

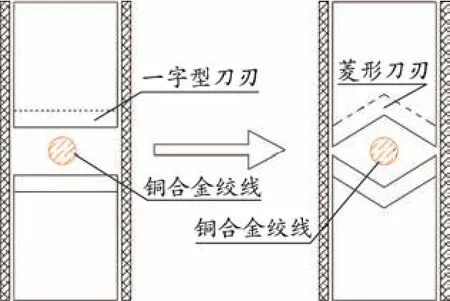

吊弦预配过程中,由于吊弦线为铜合金绞线,在剪切过程中,难点在于其切口的平整度难以保证;由多股铜合金编制而成的铜合金绞线在剪切受力后极易发生散股现象。为了解决吊弦线端头散股导致吊弦线不能顺利通过水滴形滑道的问题,课题组对吊弦线剪刀口咬合形状进行优化。通过大量现场试验,最终选择菱形双向剪切刀口[7]代替双向平行剪切刀口(如图5所示),以保证吊弦线剪切的平整度,避免吊弦线端头出现炸裂、散股现象。

图5 剪刀机刀刃造型优化示意

通过对剪刀机刀刃造型进行优化,将初定的一字型刀刃改为菱形刀刃,成功实现剪切后的吊弦铜合金绞线切口整齐,有效避免了铜合金绞线散股现象。

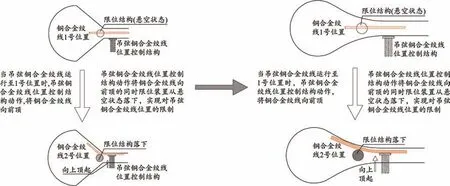

3.2 绕丝结构路径优化研究

绕丝结构是完成吊弦铜合金绞线180°掉头的关键结构,吊弦铜合金绞线的运行路径设置为半圆形+两处直边。在试验过程中,发现在圆弧段与直线段衔接的部位,铜合金绞线转向时存在转向角度过大、转向不平顺的问题,导致小部分试验样品出现铜合金绞线散股现象,无法满足实际工程项目对吊弦预制的要求。

针对铜合金绞线散股现象,提出了由直线段渐变至最小转弯半径的优化方案,使吊弦铜合金绞线运行路径近似于水滴形(结构优化如图6所示),实现吊弦铜合金绞线在行进过程中平滑顺畅,有效避免了因铜合金绞线与零件侧壁碰撞而发生铜合金绞线散股,可实现绕丝结构的预期功能。

图6 固定端绕丝机构优化示意

3.3 液压站输出压力值研究

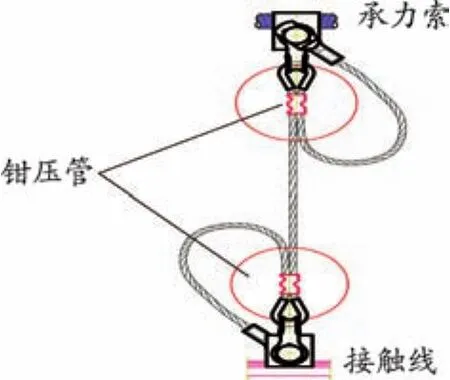

传统的人工吊弦钳压管压接主要采用专用的压接钳人工进行压接,压接力度主要根据作业人员对压接效果的主观判断,根据规范要求,满足压接后的滑动荷载符合电气化铁路接触网零部件(TB/T 2075.1—2075.23)的要求,并且吊弦预配应该无散股及断股现象(吊弦结构如图7所示)。

图7 吊弦结构

在吊弦生产线研发过程中,液压站输出压力主要采取模拟试验的方式进行调试,其压接完成后钳压管与吊弦铜合金绞线之间的滑动荷载主要由压接模具的造型决定,液压站输出压力值能够实现将压接端部左右模具完全压合即可。根据多次模拟试验,当选定液压站输出压力值为7 kN时,不损伤吊弦铜合金绞线,不出现铜合金绞线断股、散股等现象,满足钳压管压制要求。

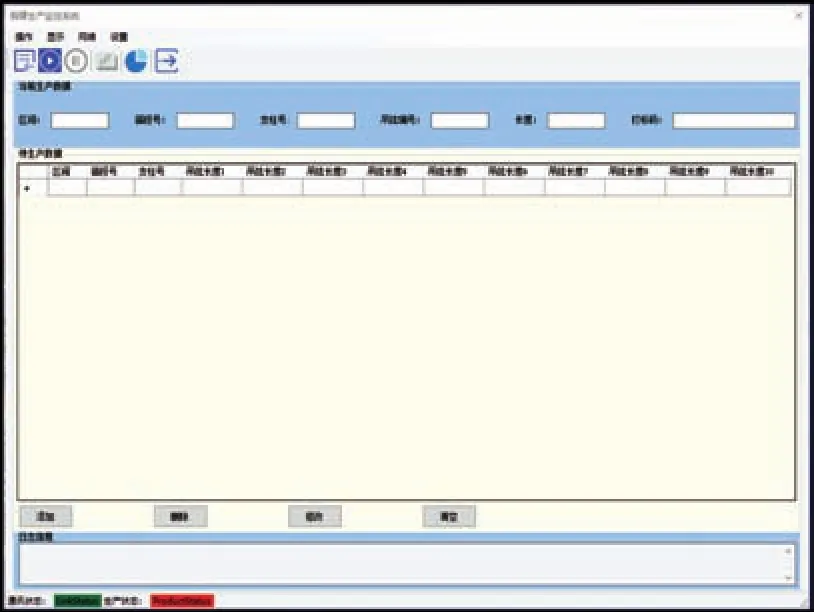

4 预制生产线控制系统研究

吊弦预制生产线各机构间的系统控制由PLC控制元件完成,预制生产线控制系统操作界面集成在预制平台的工业控制屏上[8-9]。可实现网络状态监控、数据导入、生产控制、待生产数据修改、查看历史生产数据等实用功能(系统操作界面如图8所示)。

图8 控制系统主界面

控制系统采用交互式和易于感应的窗口,尽量避免使用模态对话框,方便作业人员操作。整体界面功能模块简洁明了,点击菜单栏内的对应区域便可在下方直观显示相关内容,省去了返回、退出等繁琐操作。

控制系统具有数据导入、预配数据实时监控、历史数据查询、上料警示等功能,可实现预配数据的全过程监控,有效保证接触网工程质量[10]。

5 吊弦线预配质量控制

5.1 预配平台试运行

预配平台启动前应对整体安装情况进行全面检查,确保各组件按要求安装到位,检查电线是否存在破皮等不利现象。

预配平台开始预配施工前,先在低速模式下进行试运行,完成设备的预热和故障排查。预配平台状态确认无误后,方可进行上料预配。设备运转过程中,操作者不得身靠平台。

试运行过程中,作业人员需观察铜合金绞线自动上料是否顺畅。设备运行过程中若发现设备上有异物,不得在设备运行状态下直接用手进行清理,清理前应先进行设备关机操作。设备运行过程中不得用手触摸各传动部位。

吊弦平台试运行工作完成后应进行试加工,确认设备工作情况正常、预制吊弦数据与预设数据匹配后,方可开始大规模预制加工。

5.2 吊弦线预配过程控制

吊弦线预制作业过程中,作业人员应密切注意各预制原材料剩余量,各原材料耗尽之前应及时补充材料。添加铜合金绞线材料时,应在设备关机后进行。预制平台运行过程中,作业人员应密切关注设备各部位润滑情况,应及时补充润滑油;进行补油操作前,应先对设备进行关机操作。当遇到特殊情况,作业人员需离开吊弦预制现场时,应当有能力与经验可以胜任的作业人员轮班。若不能满足作业人员轮班看守,作业人员离开预配现场前,应对吊弦预配平台进行关机、断电操作。

5.3 吊弦预配复核

完成吊弦预制施工后,应当对吊弦预制成果进行抽样检查,着重检查钳压管压接质量,以及心形环与吊弦铜合金绞线是否密贴牢固。同时还应检查吊弦长度以及铜合金绞线表面是否存在磨损,铜合金绞线是否存在散股、断股等现象[11-12]。

6 结束语

接触网吊弦自动化生产线利用油压缸、伺服电机及系统、气路、PLC控制系统,实现了吊弦预配准确、自动上料,制作过程工艺质量可控、标准统一、可数据化追溯、过程监控等,实现预配过程全自动化,预配误差±1 mm,预配效率80 s/条,可满足项目实际需求,并能提升生产效率和质量控制。