引汉济渭工程岭北TBM无扩大洞室刀盘边块更换技术

2022-04-20吕二超

吕二超

(中铁十八局集团隧道工程有限公司 重庆 400700)

1 引言

随着我国长大深埋隧道TBM施工案例的增多,在长大深埋隧道施工中由于地质、施工环境愈加复杂[1-3],导致TBM设备故障增多,甚至出现需要更换关键部件的工程实例[4]。在不具备进行洞室扩挖、安装桥吊等常规方法进行关键部件更换的条件下,狭小空间给TBM部件的更换提出了新的挑战[5-6]。本文以引汉济渭秦岭隧洞TBM施工段为依托,研究大直径TBM刀盘边块在狭小空间内的更换技术。

2 工程概述

陕西省引汉济渭工程是陕西省省内南水北调工程,秦岭隧洞是整个调水工程的咽喉,隧洞全长98.3 km,设计流量70 m3/s,纵坡1/2 500,隧洞最大埋深2 012 m,属高地应力隧洞;围岩以花岗岩、闪长岩、变质砂岩为主,围岩强度普遍较高[7-8];采用TBM法和钻爆法进行施工。其中穿越秦岭主脊段39.08 km,采用两台TBM施工,断面为圆形。

3 刀盘及边块情况

项目采用德国海瑞克公司提供的敞开式隧道掘进机施工,开挖直径为8 060 mm(新刀)/8 020 mm(刀具磨损到极限)。刀盘面板为平面设计,由1个中心块和4个边块组成,共装有50把刀具,刀盘边块重量分别为 25.2 t、25.3 t、26.2 t、26.7 t。

由于长期磨损,TBM刀盘面板区域局部出现较深的沟槽,边块母体磨损严重,常规修复已不能满足硬岩条件下掘进时对刀盘刚度和强度的需求。需更换4块刀盘边块并对中心块进行检修,刀盘边块更换涉及到大件运输、重件起吊、边块旋转、边块拆卸和安装等[9-10]。但施工区段埋深大、地应力高,高强度岩爆频繁发生,导致区段围岩松散,不具备洞内常规方法更换刀盘边块条件(即扩挖、起吊设备安装)[11-12]。在此工况条件下,为实现刀盘边块的更换,本文提出了新的边块更换方法——基坑法,即在TBM主机区域底部合适位置,施作基坑,在基坑内安装专用设备,配合TBM自身空推、后退性能,完成刀盘边块更换。

4 边块更换方案

基坑法边块更换方案主要包括施工准备、基坑施工、起吊设备安装、边块更换,边块更换完成后调校、焊接,详细流程如图1所示。

图1 边块更换流程

4.1 基坑施工

基坑施工需考虑TBM空推、后退时主机重量对基坑稳定性的要求,TBM空推、后退时底护盾的通过性及专用起吊设备的安装尺寸等方面的要求;同时,因该段落隧洞埋深大、地应力高、岩爆频发,在满足以上需求的情况下,需控制基坑尺寸,尽量减小开挖量,降低岩爆发生频率,保证边块更换过程中人员、设备安全。

(1)基坑位置

通过测量本项目刀盘边块与后支撑结构尺寸,刀盘边块无法从TBM后支撑间通过。考虑尽量减少TBM空推及后退的距离,基坑布置于后支撑后方,纵向布置于掌子面后方25~35 m(K45+735~K45+745.2)处,横向布置于隧道底部开挖轮廓线以外,基坑中线与隧道中心线重合。

(2)基坑尺寸

根据专用起吊设备的安装尺寸及刀盘边块结构尺寸要求,基坑开挖尺寸设计为(10.2×3.5×3.3)m(长×宽×深),基坑最终成型净尺寸为(8.8×2.1×2.6)m(长×宽×深)。

(3)开挖前底拱加固

由于该施工段地应力高,岩爆频发,且隧洞底拱出现岩体向上隆起现象,在基坑开挖前对K45+716~K45+755段隧洞底部120°范围施作5.5 m长ϕ60 mm应力释放孔,间距0.9×0.9 m(环×纵),方形布置;并在应力释放孔内安装5.5 m长ϕ32 mm中空锚杆,注砂浆锚固,如图2所示。

图2 基坑底拱加固示意

(4)基坑开挖

待应力释放孔和加固砂浆锚杆施作完成后,开始后退TBM,后退至刀盘位于基坑后边缘且保留适当安全距离。待TBM后退到位以后,在TBM刀盘前方进行基坑开挖。开挖采用小剂量炸药,分层、多次开挖完成,人工将渣石堆积于基坑前方,待基坑开挖、支护、混凝土边墙施作完成后,TBM向前空推,并利用刀盘及TBM自身皮带机系统完成出渣。

(5)基坑支护与衬砌

基坑开挖完成后,基坑支护与衬砌主要考虑TBM空推与后退基坑边墙承载稳定性。因本项目TBM主机结构件总重743 t,经核算,基坑支护与衬砌采用锚杆+C30钢筋混凝土方式进行。锚杆采用ϕ32 mm中空注浆锚杆,钢筋混凝土厚度70 cm。

4.2 主机段扩挖

基坑位于后支腿后方,更换四块刀盘边块TBM需多次空推、后退。边块更换前需对主机区域原有支护体系进行拆除,并适当扩挖,以保证TBM空推、后退顺利进行。

根据TBM后退距离,对TBM顶护盾后边沿至基坑后边沿段落共37 m(K45+716.2~K45+753.2)范围内进行原有支护体系拆除、扩挖、重新支护。重新支护后保证断面尺寸不小于8.7 m。

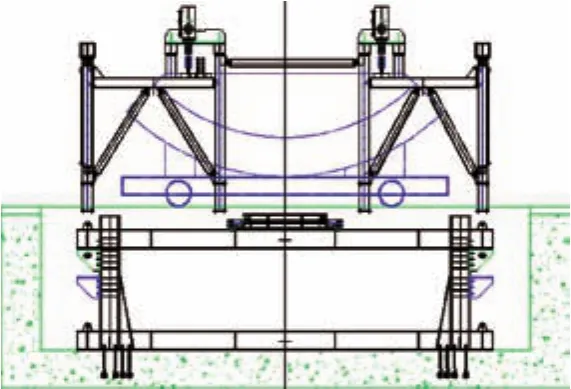

4.3 专用起吊设备

因空间限制,本项目刀盘边块更换需根据空间尺寸设计专用起吊设备。专用边块起吊设备包括吊耳、提升机构、中转支撑、转盘、承托机构和旋转机构等。

(1)吊耳

吊耳由边块供货方提供,根据边块结构尺寸和边块安装螺栓布置的不同而有差别,主要解决边块起吊、安装过程中构件重心稳定问题。

(2)提升机构

提升机构由“结构架+油缸+接力杆”组成。结构架安装在基坑上部两侧基坑边墙上,油缸安装于结构架上,接力杆主要考虑洞内空间位置狭小,不能提供一次起吊所需空间高度用于中转需求,如图3所示。

图3 专用起吊设备示意

(3)中转支撑

中转支撑由“竖向支撑架+三角支撑+微调油缸”组成,主要解决提升机构因洞内空间限制,不能一次起吊倒运到位而提供的中间支撑机构。

(4)转盘

转盘由“垫块+转盘”组成。垫块用于支撑边块(边块底部为弧形),以保证边块稳固;转盘内部安装有滚珠,可用于旋转边块。

(5)承托机构

承托机构采用钢结构加工焊接而成,其上设计有吊耳和定位槽。

(6)旋转机构

在转盘和承托机构之间设计有液压旋转机构,可方便对刀盘边块进行旋转,如图3所示。

4.4 旧边块拆卸

旧边块拆卸包括拆卸旧边块并固定在专用设备上、旋转后下降入基坑、提升、装车运输四大步骤。

(1)旧边块拆卸

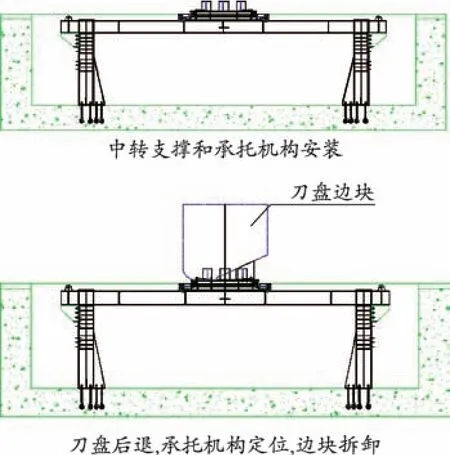

旧边块拆卸包括承托机构安装、刀盘后退、焊缝刨除、边块固定等,如图4所示,具体步骤如下:

①承托机构安装

底部基坑开挖、支护、混凝土边墙施作完成,待混凝土边墙强度满足要求后,将刀盘向前空推完成开挖基坑时的弃渣清理。在基坑内安装中转支撑和承托机构,满足再次后退刀盘前将承托机构放置于中转支撑上,并保证后退刀盘时TBM底护盾与托盘不发生干涉。

②后退刀盘

后退刀盘使刀盘中心与基坑中心位于同一断面上,旋转刀盘将1#边块置于水平状态,保证其重心与专用起吊设备旋转机构中心在同一断面上。

③承托机构定位

将承托机构顶升,使转盘与边块紧密贴合,如图4所示。

图4 旧边块拆卸步骤

④边块固定

在利用转盘及其上的垫块固定边块后,为保证拆卸、起吊等过程中的稳定和安全,在1#边块底部安装斜撑,保证斜撑底面为水平状态。

⑤边块拆卸

刨除焊缝并拆卸1#边块连接螺栓,完成边块与中心块脱离。

(2)旋转降入基坑

旧边块降入基坑包括后退刀盘、边块转体、提升机构安装、边块起吊降入基坑等,具体步骤如图5所示。

图5 旧边块降入基坑步骤

①后退刀盘:利用TBM自身性能,通过整机后退,完成刀盘边块与中心块脱离,继续后退TBM直至刀盘离开基坑后沿位置。

②边块转体:顶升承托机构,使1#边块脱离岩面。然后利用旋转机构将边块进行90°旋转,保证边块轮廓位于基坑轮廓范围内。

③提升机构安装:安装提升机构结构架于基坑边墙上,同时安装油缸等提升设备部件。

④边块起吊降入基坑:利用提升机构和承托机构上吊耳和定位销,将“承托机构+边块”提起,拆除中转支撑结构后,利用提升油缸将“承托机构+边块”放置于基坑底部。保证放入基坑底部的承托机构和刀盘边块不高于基坑边墙高度。

(3)旧边块提升

旧边块提升采用旧边块降入基坑的逆步骤。

①提升机构拆卸:拆除提升机构,保证TBM空推或后退时底护盾不与已降入基坑的旧边块发生干涉。

②空推:将TBM向前空推,直至基坑位于TBM后支腿后方。

③安装提升机构:安装提升机构结构架于基坑边墙上,同时安装油缸等提升设备部件。

④边块起吊:利用提升机构和承托机构吊耳与定位销将“承托机构+边块”起吊,通过中转支撑中转后将边块提升至脱离基坑位置。

(4)旧边块装车运输

旧边块装车运输是将旧边块从旋转机构转运至运输板车上并运输的过程,中间涉及有边块提升、轨道安装、装车运输等工序,如图6所示。

图6 旧边块装车

①边块提升

安装边块上的吊耳及边块提升油缸,将转盘与边块进行分离,分离后完成边块提升。

②轨道安装

在承托机构上安装轨道并与运输轨道连接。

③边块装车运输

轨道安装完成后,将运输板车推至提升机构下方,完成旧边块装车、固定、运输。

通过上述方法分4次将4个旧边块全部拆卸运输完成。

4.5 新边块安装

新边块安装采用旧边块拆卸的逆步骤完成。

(1)新边块降入基坑

采用运输平板车将新边块运输至基坑上方,然后采用旧边块提升的逆步骤,依次执行提升机构安装、边块与运输板车脱离、边块起吊、边块中转、边块降入基坑。

(2)新边块提升、旋转、安装

拆除提升机构,TBM后退直至基坑后沿完全位于TBM刀盘前方,采用旧边块降入基坑的逆步骤进行。

依次执行提升机构安装、承托机构+边块提升、承托机构定位、提升机构拆除、边块90°转体、边块定位安装。

5 总结

本文通过引汉济渭工程岭北TBM施工段落在长大深埋隧洞、高地应力、强岩爆、狭小空间,不具备常规更换方法需进行隧洞扩挖条件下,更换刀盘边块的案例,介绍了此工况条件下,基坑开挖、支护参数、专用起吊设备设计,旧边块拆卸、运输,新边块安装步骤。成功解决了刀盘边块更换困难的难题。同时也证明,该方法安全可行,可为类似工程提供经验借鉴。