一种重载货车车钩强度的分析方法

2022-04-19徐京涛朱涛尹敏轩王超肖守讷阳光武杨冰

徐京涛,朱涛,尹敏轩,王超,肖守讷,阳光武,杨冰

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

0 引言

重载货车牵引吨位增加、车辆周转次数增多以及车辆间纵向载荷增大恶化了车钩的服役环境。新的重载货车运行条件对车钩服役安全性提出了新的要求,并且导致检修周期大幅缩短,增加了维修成本,因此,有必要针对目前重载货车常用的16型、17型车钩进行强度分析,为后续开展车钩疲劳寿命评估及可靠性分析奠定基础。

于占俊等[1]对济南西车辆段检修时发现钩舌下牵引台根部出现裂纹的情况占70%~80%。王永亮[2]对大秦线湖东段报废车钩进行统计时发现下牵引台裂纹占60.73%,而上牵引台几乎没有裂纹。朱涛等[3]对40个钩舌和20个钩体进行裂纹扩展试验,发现钩舌下牵引台断裂的占89%,钩体下牵引台穿透占90%,试验结果与线路统计结果基本吻合,台架试验的工装方式能够真实反映车钩在线路上的受力情况。通过上述现场对报废车钩的故障部位统计和裂纹扩展台架试验发现,钩舌的主要裂纹出现在钩舌下牵引台和S面,上牵引台几乎没有裂纹。造成这种现象的原因可能是因为钩舌和钩体上下牵引台受力不均。

CHUNDURU S P等[4]对满足ARR标准的E级钢钩舌单独分离出来进行了静强度计算,简化了钩舌的计算,但计算结果与真实情况存在较大差异;于兆华[5]将钩舌和钩体分离,分别施加沿纵向的均布载荷和除纵向方向其他5个自由度的约束,不能反映车钩真实的受力情况;INFANTE V等[6]对钩体做了应变测试,并单独计算了钩体的三维应力,其有限元模型主要细化了钩颈区域,并没有对牵引台进行详细研究;李晨曦等[7]单独对钩体做了纵向拉伸和压缩工况的线性分析,没考虑由于重力作用时钩头下垂对钩体上、下牵引台受力不均产生的影响;苗伟明等[8]做了钩舌与钩体的装配分析,在左侧钩体尾部试验沿纵向的均布载荷,右侧钩体施加除纵向方向其他5个自由度的约束,而没有考虑到车钩下垂对装配体模型受力的影响。

目前对货车车钩的有限元仿真大多数都是将钩舌和钩体单独取出来,按照理想的加载方式和约束进行计算。少数采用装配体对车钩及其零部件进行静强度分析,也是按照理想的加载方式和约束进行计算,没有考虑到车钩自质量及其安装间隙导致钩头下垂对车钩静强度分析产生的影响,所以其计算结果都是钩舌和钩体上下牵引台受力大小基本一致。而且缺乏有效的试验数据验证仿真分析结果的可靠性。

为了解决上述仿真分析方法的不足,合理地解释钩舌下牵引台出现较多裂纹的现象,本文首先采用完整的16型、17型对拉车钩进行计算,并将计算结果与试验结果进行比较;然后,对车钩进行详细的受力分析,确定影响车钩纵向载荷分布的系统参数,合理地解释装配体模型存在的问题;最后,采用单车钩模型进行有限元仿真,并与试验结果进行对比,证明方法的可靠性。

1 钩舌钩体应变测试

1.1 测点布置

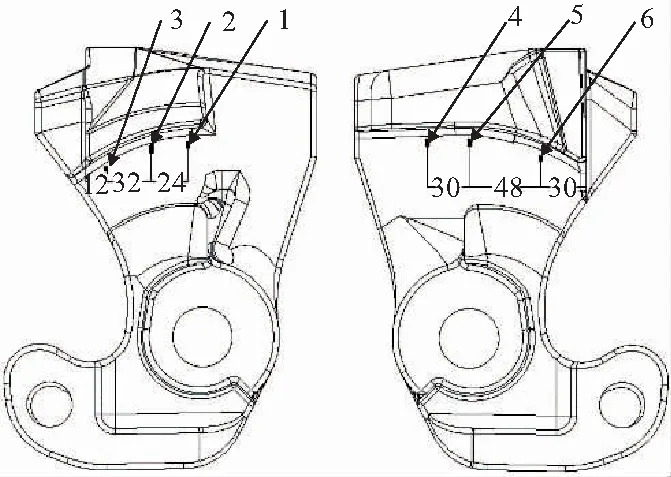

为了验证仿真结果的可靠性和系统参数对载荷分布的影响,选择了车钩较为典型的部位布置单向应变片,其中16型钩舌布置6个测点,17型钩体布置4个测点,测点位置如图1和图2所示。

图1 16型钩舌应力测点位置图

图2 17型钩体应力测点位置

1.2 试验过程

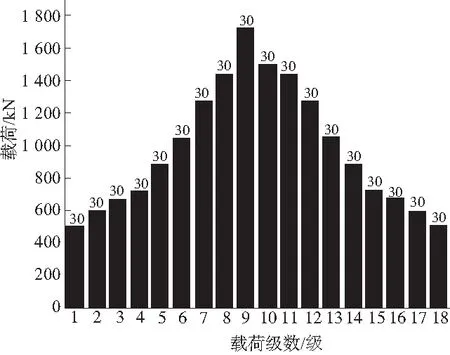

在试验开始前将车钩连挂,施加200kN载荷使车钩对中锁紧,消除车钩工装后的间隙,避免试验开始时产生冲击。车钩应力测试安装如图3所示。在此基础上,按正弦曲线施加载荷,每个载荷循环30次,保证动态应力测试数据平稳,载荷谱如图4所示。

图3 车钩应力测试安装图

图4 试验载荷谱

2 耦合车钩仿真计算与模型校核

2.1 耦合车钩有限元模型

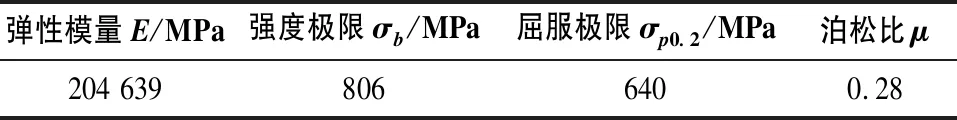

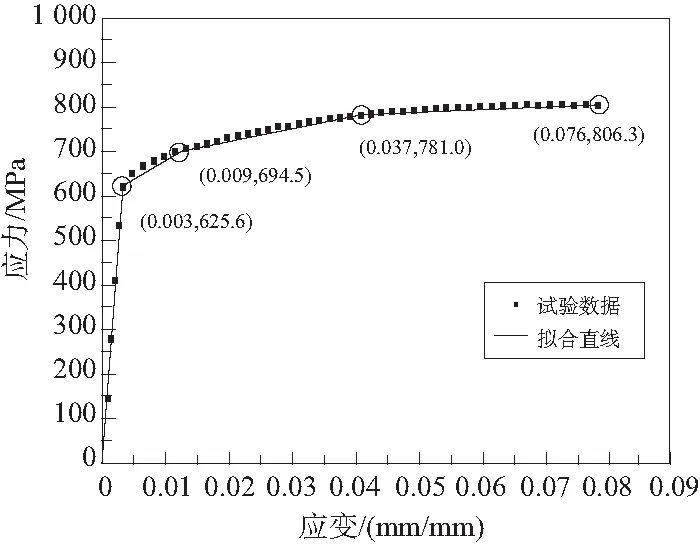

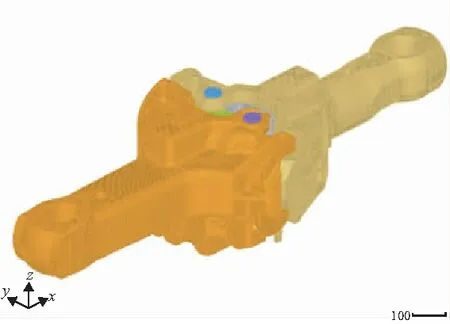

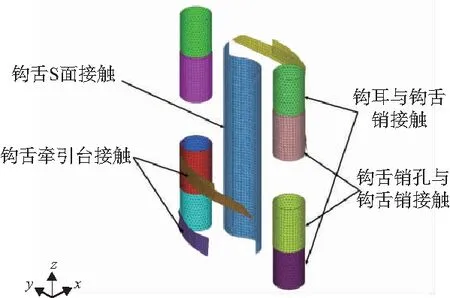

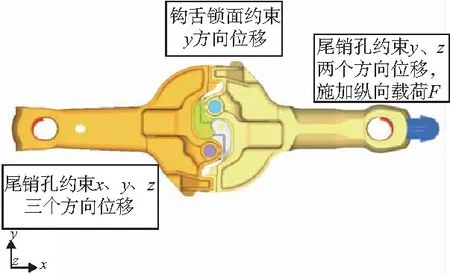

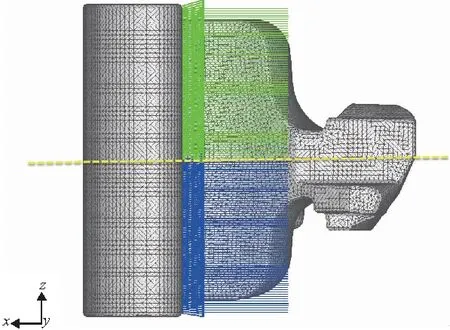

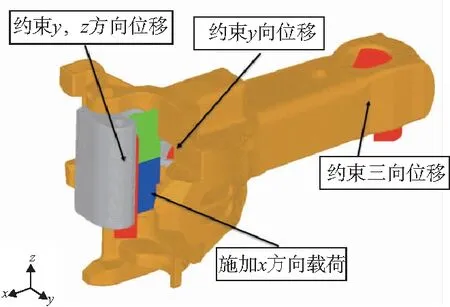

17型车钩材料为铸造E级钢,其力学特性见表1。通过对该材料的循环本构试验,得到了其多段式材料应力应变关系,如图5所示。基于三维车钩模型,采用高阶四面体单元建立了车钩有限元模型,如图6所示。其中接触包括:钩体牵引台-钩舌牵引台接触、钩舌S面接触、钩舌销孔-钩舌销接触、钩耳孔-钩舌销接触(图7)。边界条件设定为:车钩一端约束三个方向位移,另一端按载荷谱施加拉伸载荷,钩舌与锁铁接触部位施加横向约束(图8)。

表1 铸造E级钢力学特性

图5 铸造E级钢应力应变曲线

图6 16型、17型车钩有限元模型

图7 接触单元

图8 边界条件

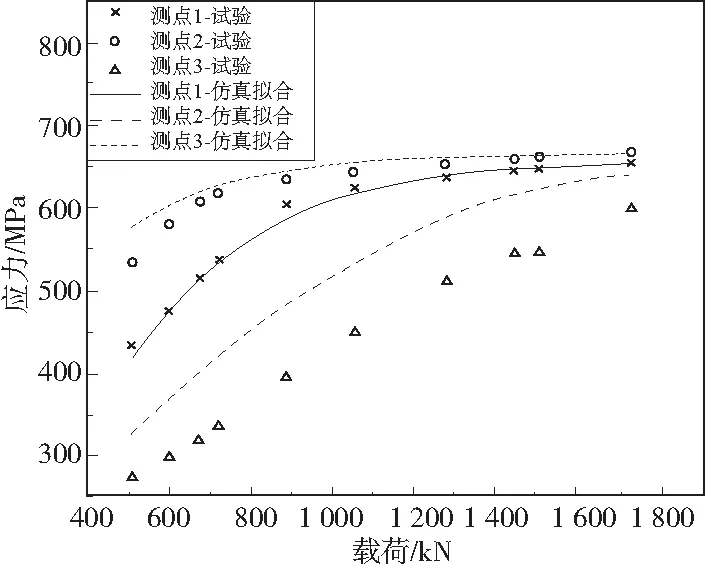

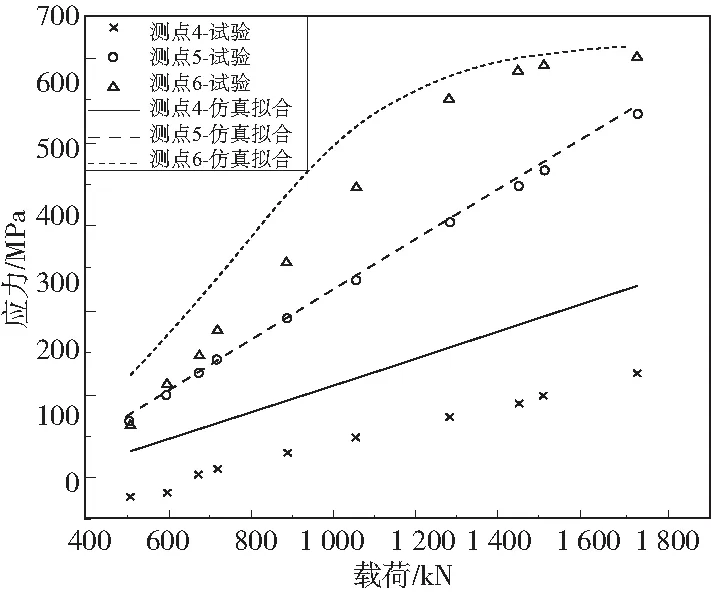

2.2 计算结果对比

钩舌下牵引台根部测点1、2、3应力仿真与试验对比结果如图9(a)所示,上牵引台根部测点4、5、6应力仿真与试验对比结果如图9(b)所示,钩体测点7、8、9、10应力仿真与试验对比结果如图9(c)所示。对比结果表明:对拉装配体有限元模型能够较好地拟合出钩体受力变化的情况,但是由于钩舌和钩体内部接触的系统参数是由三维模型给定的一个理想状态,所以仿真结果导致钩舌上、下牵引台应力差别不大,且与试验结果存在较大差距。这说明钩舌与钩体内部接触的系统参数变化对钩舌受力影响很大,对拉装配体有限元模型与实际情况存在较大差距,为此本文对钩体钩舌进行详细的受力分析,并考虑采用不含接触关系的单车钩有限元模型进行仿真,以提高仿真结果的准确性。

3 车钩受力状态分析

由于钩体和钩舌内部存在间隙,车钩在重力作用下会导致钩舌中心线与钩体中心线存在高度差以及倾角。随着载荷的增大,钩舌等效作用力位置不断变化,这些因素对钩舌钩体的承载产生重大影响。

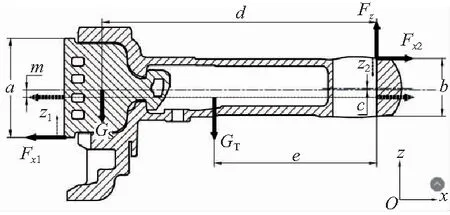

17型钩体内部结构完全一样,互为对称结构,根据对称原理,在两钩舌接触面上,主要承受x方向的拉力,几乎不受y向和z向载荷的作用。图10给出了单车钩在xOz平面内的受力情况。

图10 17型钩体-钩舌整体受力分析

图10中a为钩舌内腕面高度;b为钩体尾销孔上下距离;c为钩舌内腕面中心线与尾销孔中心线之间的高度差;d为钩舌质心作用点与尾销孔受力点之间的纵向距离;m为载荷逐渐增大时,等效力最终作用点距钩舌内腕面中线的距离;Fx1为钩舌内腕面所受纵向等效力;Fx2为车钩钩尾销孔所受纵向等效力;Fz为车钩钩尾销孔所受垂向等效力;z1为Fx1作用点距离内腕底部的距离;z2为Fx2作用点距离尾销孔顶部的距离;GS为钩舌所受重力;GT为钩体所受重力。

根据结构整体力与力矩的平衡,有:

Fx1=Fx2

(1)

Fz=GS+GT

(2)

(3)

其中式(3)可转化为

(4)

在车钩刚锁死时,等效力作用点如图10所示。随纵向牵引力逐渐增大,Fx1作用点从最底端逐渐向上移动,同时Fx2作用点从最顶端逐渐下移,两力作用点逐渐趋近于钩舌内面中线距离为m的位置。假设等效力作用点的位置线性变化,那么:

(5)

(6)

将式(6)代入式(4),有

(7)

上式描述了钩舌内腕面等效力Fx1与作用点位置z1之间的关系,其中GS、GT、a、b、d、e为系统内与车钩尺寸重力的常数,c、m为影响Fx1和z1的主要因素。

4 单车钩仿真计算与模型校核

4.1 边界条件

根据第3节的受力分析可知,车钩自质量虽与径向载荷相比较小,但对车钩整体受力状态产生极为重要的影响,因此车钩有限元计算必须考虑其自质量的影响。

在重力作用下,车钩在较小载荷时各部件之间的接触状态显著改变,对完整车钩装配体模型进行瞬态分析较为困难。因此,本文通过在钩舌S面施加不均等载荷来等效考虑车钩受自质量影响而导致上、下牵引台载荷不均的情况,而不在有限元计算时施加重力载荷。

为减小等效集中力加载造成的应力集中现象,本文在钩舌内腕沿着车钩纵向中心线处施加作用力在xOz平面内,钩舌受力如图11所示。将钩舌内腕沿中心线分成上、下两部分。

图11 钩舌xOz平面内受力分布

根据对称原理,约束力加载节点的z向和y向的位移,约束锁铁与钩舌接触区域的y向位移以模拟锁铁的约束作用,同时约束钩体尾销孔的3个方向位移作为有限元模型的位移边界条件。施加所有边界条件的单车钩有限元模型如图12所示。

图12 单车钩有限元计算模型

4.2 计算结果对比分析

单车钩模型仿真结果与试验对比如图13、图14所示。

图13 钩舌下牵引台试验与仿真对比

图14 钩舌上牵引台试验与仿真对比

从对比结果可以看出采用单车钩有限元模型进行仿真时,仿真结果与试验结果较为吻合。相较于耦合车钩有限元模型,单车钩有限元模型能够更好地反映出钩舌真实的受力情况。测点3、测点4的仿真结果略大于试验结果,可能是由于试验车钩表面打磨量较大而导致的。

5 结语

1)采用包含多种接触状态的耦合车钩对拉装配体有限元分析方法,由于钩舌和钩体的相对位置处于理想状态,导致了计算结果过于理想化,与实际情况存在着一定差距。

2)采用单车钩有限元模型,通过控制模型力与位移的边界条件来等效地考虑车钩自质量的影响,能够有效地反映车钩真实的受力状态。

3)单车钩有限元模型在保证计算准确性的前提下,相较于耦合车钩对拉装配体有限元模型的计算速度提高1.5倍。

4)从钩舌结构优化的角度考虑,钩舌下牵引台的测点应力明显大于上牵引台测点应力,应适当增加下牵引台根部的过渡圆角。