市域铁路梯形轨枕减振垫刚度合理取值研究

2022-04-19李建森

李建森 高 帆 韦 凯

(1.石家庄铁道大学土木工程学院,石家庄 050043; 2.中铁二局集团新运工程有限公司,成都 610031; 3.西南交通大学土木工程学院,成都 610031)

1 概述

近年来,随着城际轨道交通系统的快速发展,运行列车不可避免地要邻近或下穿建筑物,引起的振动已经引起人们的重视。因此,国内外学者研究出各种措施来减轻城市轨道交通系统的振动[1-3],其中梯形轨枕就作为一种减振措施被应用到了轨道交通中。

梯形轨枕是在纵向轨枕的基础上研制的一种新型轨枕,与传统轨枕相比,具有良好的减振性能,受到各国专家学者的关注和研究。邓玉姝等通过一系列现场和室内试验测量梯形轨枕轨道的减振性能,并通过分析数据的时域与频域,验证梯形轨枕较普通无砟板式轨道具有更好的减振性能[4];曾向荣等通过测试不同速度下的动力集中电动车组在梯形轨枕下的脱轨系数、轮重减载率和钢轨及梯形轨枕垂横向动态变形等安全性指标和指标,表明梯形轨枕在安全性、稳定性及轮轨振动特性方面可满足线路的应用要求[5];李小珍等通过建立车辆-轨道耦合动力学模型,对梯形轨枕轨道结构形式下作用于箱梁的力、输入功率及箱梁结构噪声的频变规律进行探讨[6];刘鹏辉等通过对地铁隧道内梯形轨枕等减振道床进行现场振动测试,发现梯形轨枕减振轨道在高频减振效果高于低频减振效果[7];陈伯靖等利用有限元软件从谐响应方面分析浮置式梯形轨枕轨道的动力特性[8];葛辉等通过对某地铁线路现场测试的方法,在时域和频域内分析梯形轨枕轨道的减振效果,发现梯形轨枕轨道从振动根源处就得到了有效的减振且减振的效果较好[9];苏宇等通过室内减振试验,从理论推导与实验结果分析两个方面来研究梯形轨道的动力响应特性及减振性能[10];井国庆等研究不同砟肩宽度梯形轨枕道床横向阻力,分析阻力的构成,并与IIIc型轨枕进行对比[11]。

这些学者的研究取得很多成果,得到大量有益结论。但是目前梯形轨枕轨道大多用于地铁轨道减振设计,对运行速度160 km/h及以上车辆的梯形轨枕研究较少,以下通过建立车辆-轨道耦合动力学空间模型和轨道-隧道-土体有限元模型,探究160 km/h速度下梯形轨枕减振垫几种不同低频割线刚度和第三预压固有频率处切线刚度对列车行驶安全性和稳定性的影响。

2 确定梯形轨枕减振垫荷载范围

梯形轨枕是一种针对某特殊减振需求地段的单独工程解决方案,因此不可能明确给出通用的荷载范围,但可以定出荷载范围的确定原则。

2.1 模型的建立

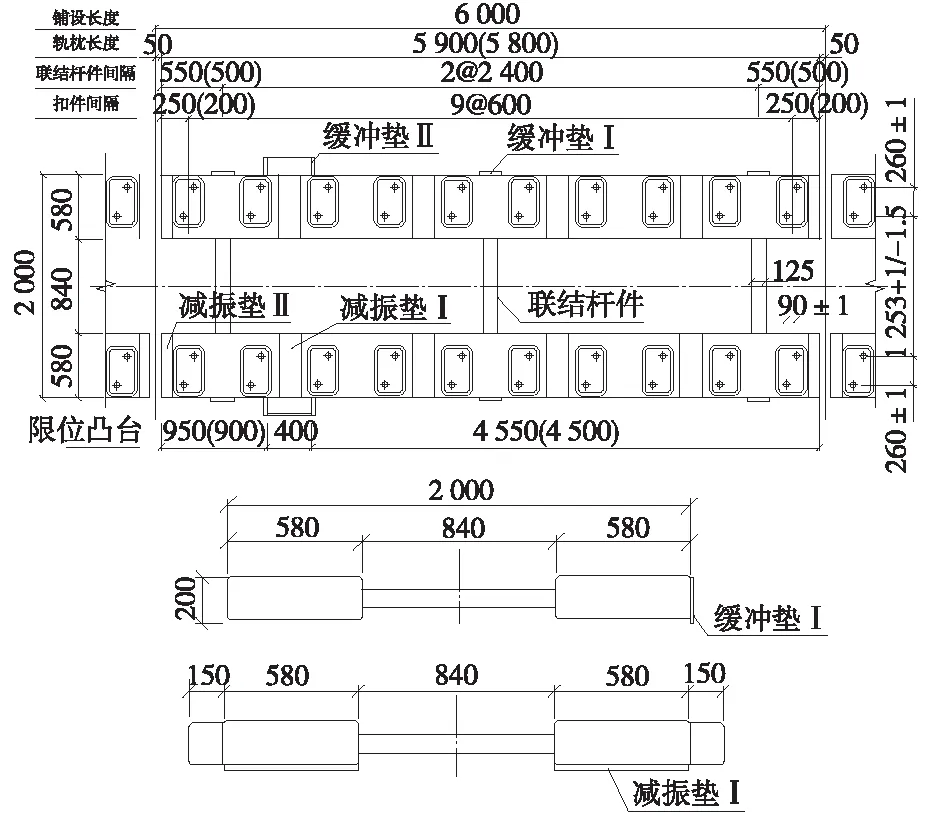

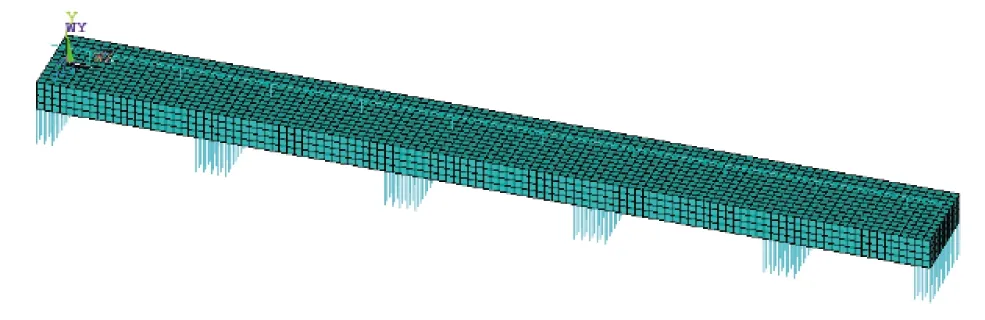

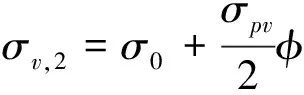

梯形轨枕结构见图1。枕长6 m,枕厚0.2 m,单侧纵梁宽0.58 m,减振垫布置间距1.2 m。根据速度160 km/h市域快线梯形轨枕减振垫轨道设计参数,建立梯形轨枕轨道三维实体有限元静力分析模型,因为梯形轨枕为对称结构,为方便计算,所以建立1/2结构模型,见图2。轨道结构参数见表1。

图1 梯形轨枕(单位:mm)

图2 梯形轨枕轨道有限元模型

为避免板端效应,选取3块板进行仿真,计算了中间一块板的受力情况。其中,钢轨采用Beam 4梁单元进行模拟,最小网格尺寸0.1 m;扣件采用Combin 14线性弹簧单元进行模拟,间距为0.6 m,最小网格尺寸0.1 m;浮置板道床采用Shell 63壳单元进行模拟,最小网格尺寸0.1 m;减振垫采用Combin 14线性弹簧单元,纵向支撑间距0.1 m、横向支撑间距0.1 m,弹簧刚度根据试验测试单位面积刚度换算而得。

表1 轨道结构参数

梯形轨枕板下支撑弹簧下端与基础相连,采用固定约束方式,钢轨长度为3块板长,钢轨两端采用固定约束方式。

2.2 荷载范围

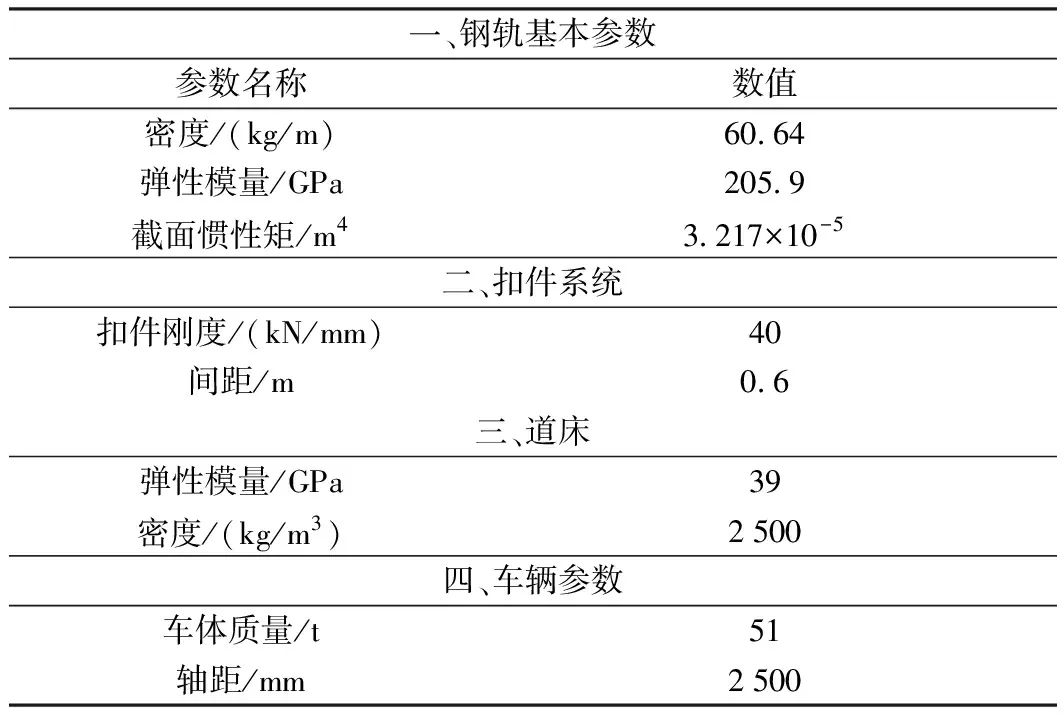

在减振垫低频割线刚度12~22 kN/mm范围内,每间隔2 kN/mm设置1组工况,分别计算轨道自重及叠加车辆荷载作用下梯形轨枕200 mm×580 mm尺寸减振垫上的荷载变化情况,见图3。

图3 不同减振垫刚度情况下试样荷载范围

经有限元仿真分析可知,当减振垫低频割线刚度在12~22 kN/mm范围内变化时,仅在自重荷载作用下,200 mm×580 mm尺寸的减振垫测试样品承受的荷载范围为0.025~0.031 N/mm2,即3~3.6 kN;当叠加车辆轴重作用后,不同低频割线刚度减振垫测试样品承受的荷载范围为0.25~0.31 N/mm2,即30~36 kN。所以在选取市域D型车的情况下,梯形轨枕减振垫荷载范围取3~33 kN。

2.3 刚度评价方法

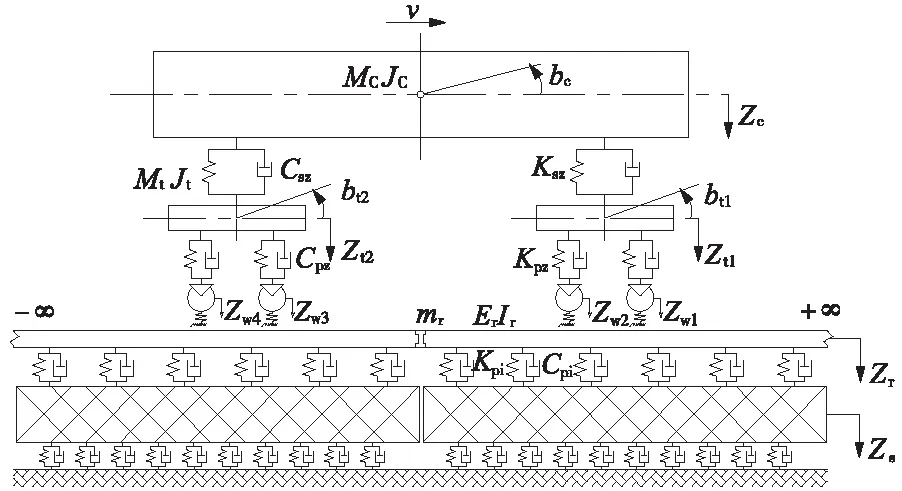

梯形轨枕同样属于质量弹簧体系,减振垫的动态力学性能决定了梯形轨枕的减振效果。然而目前国内对于梯形轨枕减振垫的测试与评价尚无规范,本文参考了国外规范德标EN45673对其进行测试与评价,从而更好地将测试结果针对性地应用于动力响应的指标评价,即低频割线刚度用于安全性评价,第三预压固有频率处切线刚度用于减振效果评价[12]。文献[3,13]也是基于该规范对浮置板减振垫的力学性能参数进行研究。减振垫的动刚度测试分别在3种不同平衡预压以及多个载频变条件下进行,有

σv,1=σ0

(1)

(2)

σv,3=σ0+σpvφ

(3)

3种评价方式可用于不同的分析目的,式(1)仅考虑浮置板自重σ0作为测试的荷载预压(称第一预压),未考虑车辆荷载,测得的动刚度参数可用于计算无车载条件下的调谐频率,评价浮置板轨道结构是否存有伤损;式(2)除考虑浮置板自重σ0,还模拟了车辆驶入驶出的情况,即加1/2车辆荷载σpv(称第二预压),测得的动刚度参数可反映隔振垫在车辆准静态荷载作用下动刚度大小,主要用于车辆轨道动态安全性指标分析,也可计算插入损失;式(3)中,则视为车辆完全压在隔振垫浮置板上,采用浮置板自重σ0加全部车辆荷载σpv作为预压(称第三预压),测得的动刚度参数可反映隔振垫在随机振动荷载激励作用下动刚度的大小,该评价方法测得的动刚度参数用于计算有车载条件下的轮轨共振频率,同样可评价隔振垫的插入损失。后续动力学模型计算中,将根据低频割线动刚度用来评价安全性能,第三预压固有频率切线动刚度用来评价减振性能。

3 模型建立

本节介绍车辆-轨道耦合动力学模型与环境振动模型的建立过程,通过仿真模拟现场,得到列车在160 km/h速度下梯形轨枕轨道运行安全性、稳定性指标以及梯形轨枕轨道结构的减振效果。现场线路隧道断面见图4。

图4 线路隧道断面(单位:mm)

3.1 车辆-轨道耦合动力学模型

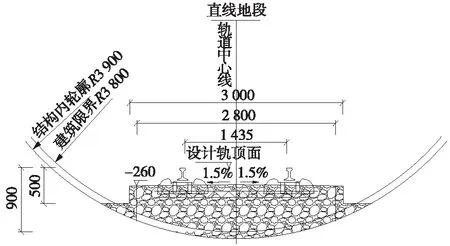

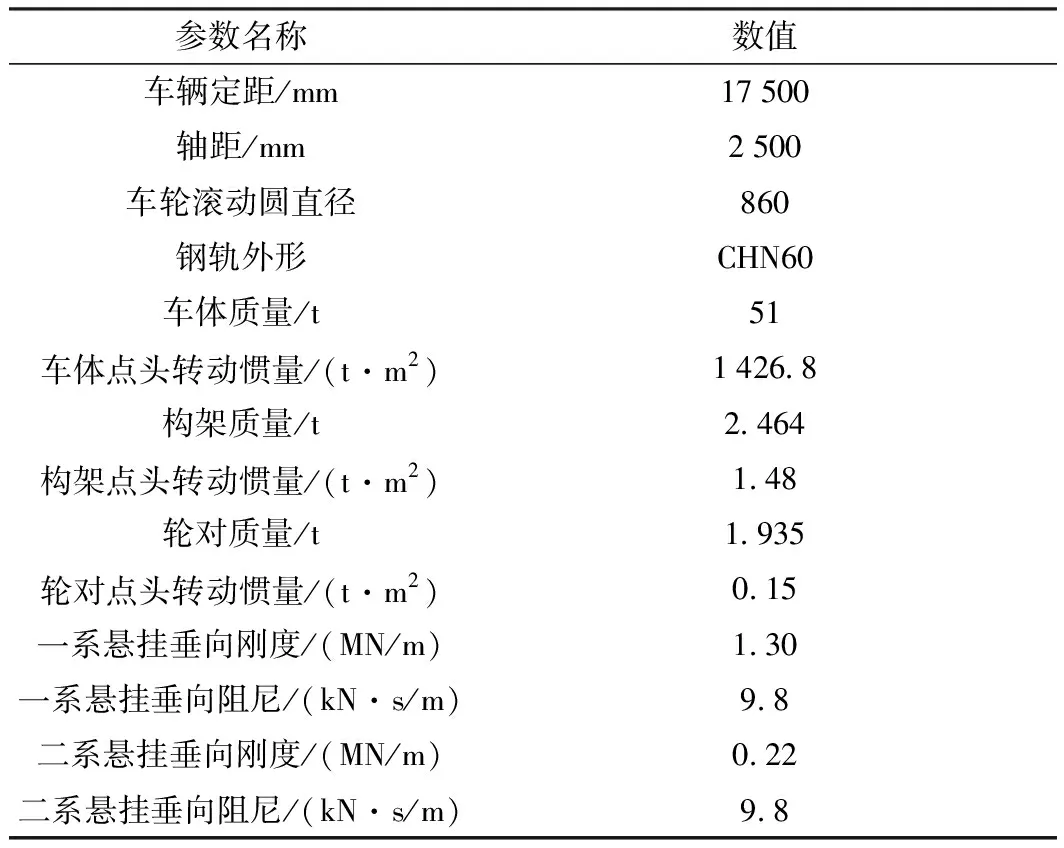

车辆-梯形轨枕轨道耦合动力学垂向时域模型见图5,通过该模型可以得到车辆与轨道的振动特性。该模型包括车辆与轨道两个子系统。车辆采用市域D型车,垂向模型中涉及到车体与转向架的沉浮运动、点头运动,轮对的沉浮运动,共10个自由度,轨道部分的钢轨简化为欧拉梁,轮轨接触采用赫兹接触。车辆的主要参数见表2。

图5 车辆-梯形轨枕轨道耦合动力学模型

表2 车辆动力学参数

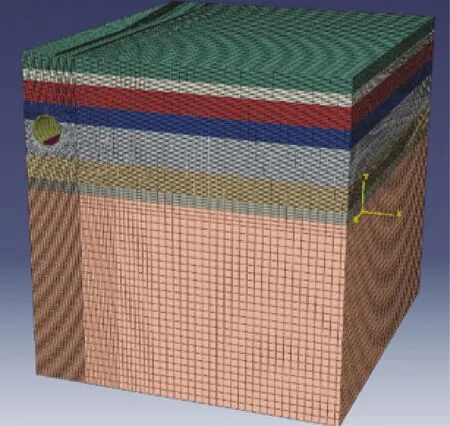

3.2 环境振动模型

环境振动模型可以模拟列车通过时,隧道土体的振动特性。以广州某条线路为具体案例进行分析,运用ABAQUS软件建立隧道-土层瞬态动力学有限元模型,见图6,模型沿线路总线延伸120 m,垂直于线路中心宽度为70 m,土层深度为80 m。对隧道和土层进行建模分析时,模型右侧采用无限单元边界,模型左侧采用对称边界,模型上侧的地面土体为自由边界,模型底部采用固定边界。为提高计算效率同时保证计算精度,在对模型进行网格划分时,隧道结构的网格尺寸为0.1 m,非无限单元区域土体的网格尺寸为0.1~1 m,无限单元区域土体不考虑网格尺寸。土层参数见表3。

图6 环境振动预测模型

表3 土体参数

由车辆-轨道耦合动力学模型计算得到的扣件力,通过荷载等效[14]输入到该环境振动有限元模型中,提取隧道壁上位于轨面以上1.25 m位置铅垂向振动加速度[15]。

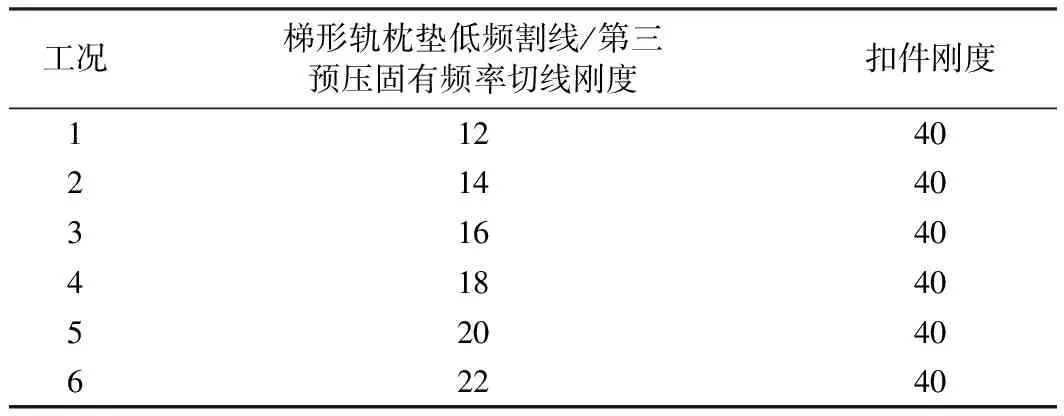

3.3 工况设置

主要考虑在满足列车运行安全性的条件下,又能达到一定的减振需求,因而设置不同梯形轨枕减振垫低频割线/第三预压固有频率处切线刚度的工况,工况设置见表4。减振措施主要采用梯形轨枕减振轨道,线路设计要求较高、轨道不平顺较好,故仿真时轨道不平顺谱采用“德国低干扰轨道谱+1.03倍ISO3095—2013短波粗糙度谱”,不平顺谱时域见图7。对比工况为同一厚度情况下的整体道床模型。轨道板直接与隧道基底通过混凝土、土工布等联结。仿真模型中扣件刚度采用40 kN/mm。

表4 计算工况 kN/mm

图7 轨道不平顺谱时域曲线

4 轮轨动力响应及减振效果

为明确梯形轨枕减振垫减振措施的合理刚度,针对160 km/h速度,综合考虑车辆运行安全性指标和车辆运行平稳性Sperling指标,参考《高速铁路工程动态验收技术规范》[16]要求,按照钢轨动态垂向位移不超过2.5 mm、梯形轨枕动态垂向位移不超过2 mm控制,从而指导减振垫低频割线刚度下限值。同时,结合国内外最新规范(主要参考国际普遍采用的德国标准)及线路减振需求,确定减振垫第三预压下固有频率处切线刚度的上限值[17]。

4.1 梯形轨枕、钢轨垂向最大位移

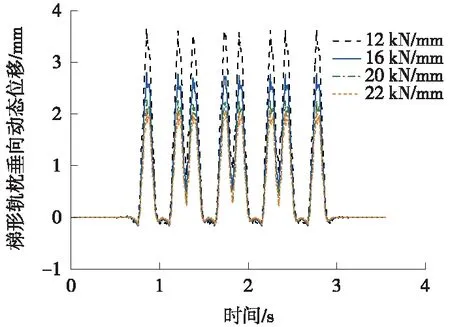

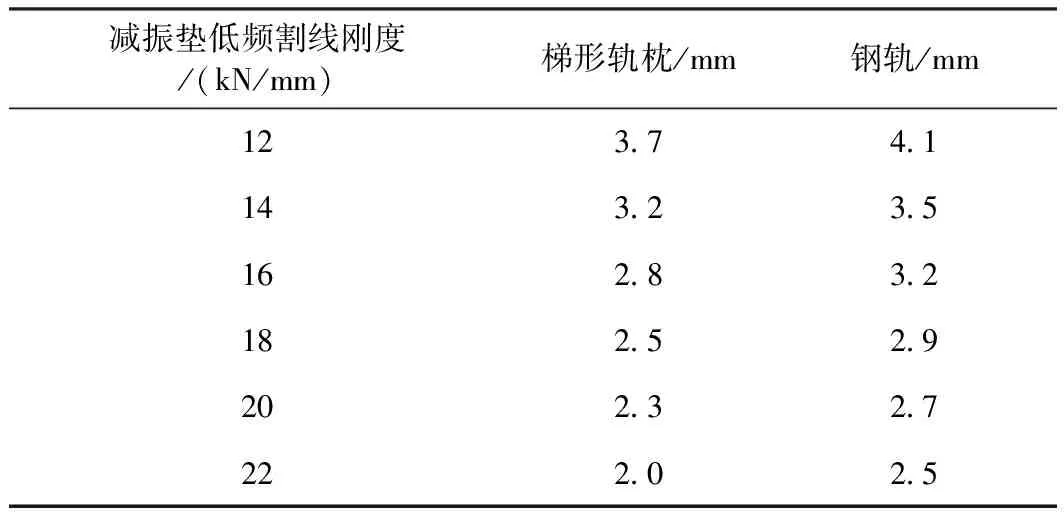

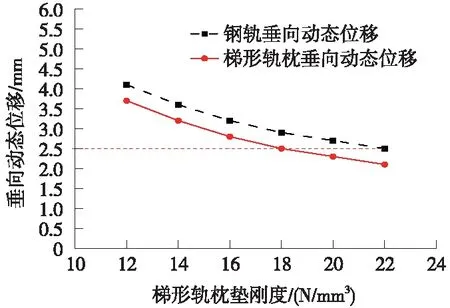

行车速度为160 km/h 时,由车辆-轨道耦合模型计算得到的不同低频割线刚度减振垫梯形轨枕轨道和钢轨的垂向动态位移见图8、图9。具体数值变化见表5。

图8 梯形轨枕垂向动态位移

图9 钢轨垂向动态位移

由图8、图9和表5可得,在荷载服役范围内随着减振垫低频割线刚度的增大,梯形轨枕的最大垂向位移逐渐减小,当减振垫低频割线刚度为12 kN/mm时,梯形轨枕和钢轨位移分别为3.7 mm和4.1 mm;当减振垫低频割线刚度为22 kN/mm时,梯形轨枕和钢轨位移分别为2.0 mm和2.5 mm。

表5 减振垫低频割线刚度梯形轨枕、钢轨最大垂向位移

在荷载服役范围内列车在160 km/h速度时钢轨、梯形轨枕最大垂向位移随减振垫低频割线刚度的变化情况见图10,图中横向红线表示位移限值。

图10 钢轨垂向动态位移

由图10可知,只有当梯形轨枕垫低频割线刚度采用22 kN/mm时才能达到钢轨垂向位移限值要求。

4.2 轮重减载率

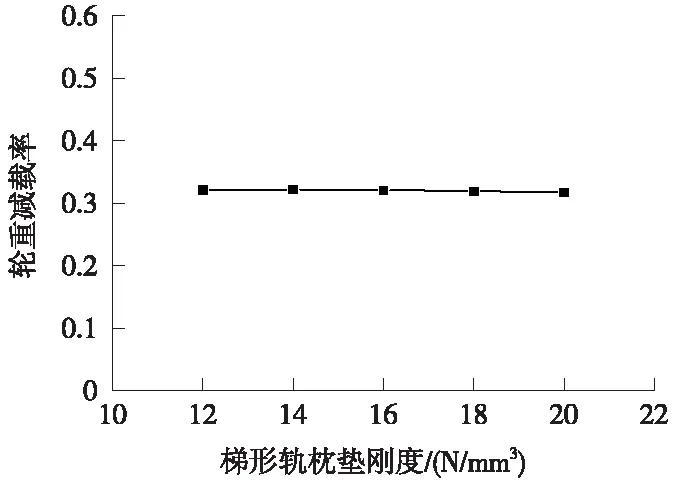

轮重减载率是评价列车运营安全的重要指标,其定义为轮对一侧的轮重减载量与轮对两侧轮重均值的比值。轮重减载率限值按照《机车车辆动力学性能评定和试验鉴定规范》[18]要求取0.65。不同列车低频割线刚度下的轮重减载率见图11。

图11 轮重减载率-减振垫低频割线刚度变化关系

由图11可得,轮重减载率随着低频割线刚度的增加基本保持稳定,在低频割线刚度12 kN/mm、14 kN/mm、16 kN/mm、18 kN/mm、20 kN/mm、22 kN/mm下分别为0.38、0.38、0.38、0.38、0.39、0.39,均不超过0.65,满足列车运行的安全性。

4.3 Sperling平稳性指标

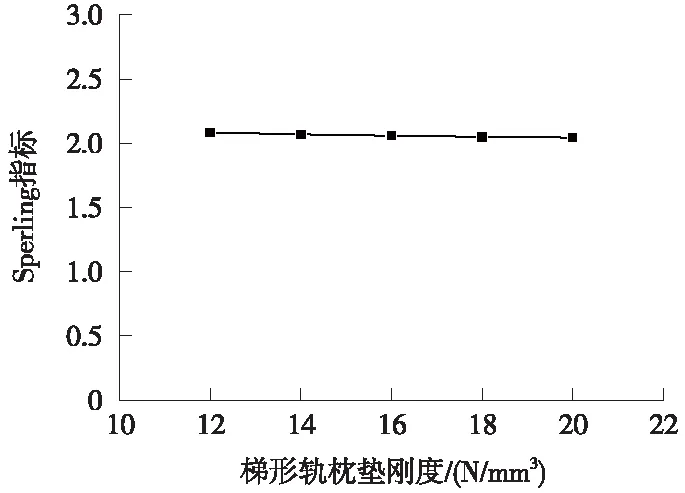

根据《高速铁路工程动态验收技术规范》[16],采用Sperling平稳性指标评价机车车辆运行平稳性。Sperling平稳性指标随减振垫低频割线刚度变化见图12。

图12 Sperling指标W值-减振垫低频割线刚度变化关系

由图12可得,随着减振垫低频割线刚度增加,平稳性指标有所减小。平稳性指标均为2.05,不超过2.5,均满足列车运行的平稳性要求。

4.4 减振效果评价

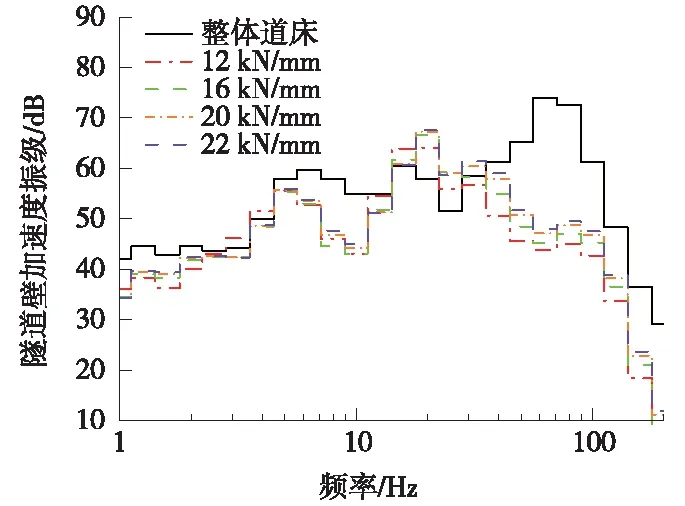

由环境振动模型计算得到的隧道壁铅垂向振动加速度,采用最大Z振级作为环境振动的评价指标[14]。不同第三预压固有频率处切线刚度减振垫下隧道壁分频振级见图13,隧道壁减振效果见表6。

图13 不同第三预压固有频率处切线刚度减振垫隧道壁加速度1/3倍频分频振级

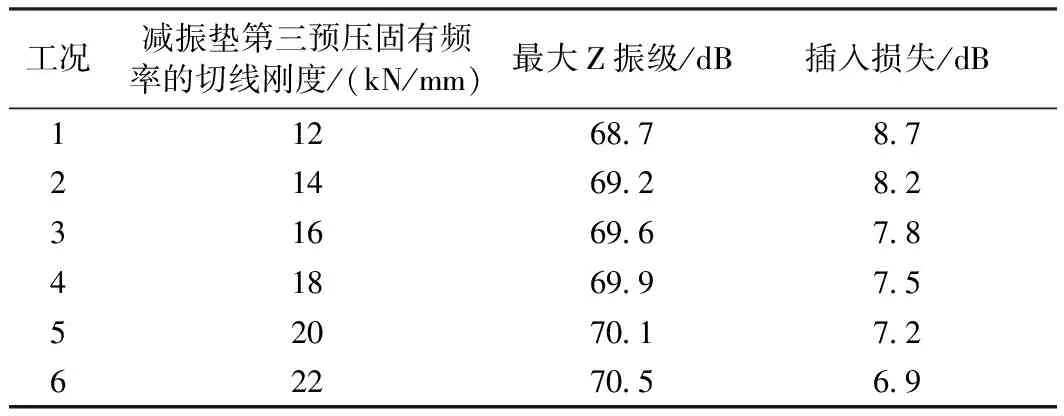

表6 不同第三预压固有频率处切线刚度减振垫最大Z振级及插入损失

由表6可得,随着减振垫第三预压下固有频率处切线刚度的增大,隧道壁最大Z振级增大,梯形轨枕轨道的减振效果减小;不同第三预压固有频率处切线刚度下,隧道壁减振效果均超过6 dB,根据对国内既有市域、城际铁路环评报告和环境振动噪声实测数据的调研,沿线敏感点超标量一般不超过5 dB,因此,该第三预压固有频率处切线刚度条件下,减振效果可满足市域铁路减振级别的需求。

4.5 损耗因子影响分析

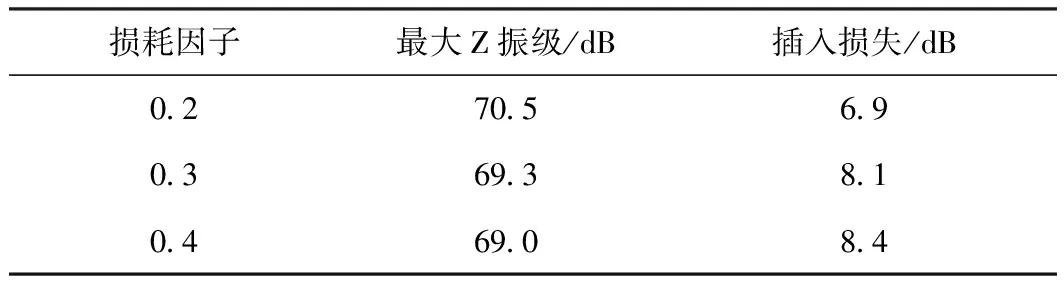

根据隔振原理可知,损耗因子取值不同,将会对系统振动产生影响,从而减振效果也会有所不同。本节分析减振垫第三预压固有频率处切线刚度22 kN/mm时,损耗因子分别为0.2、0.3、0.4的减振效果,隧道壁1/3倍频分频振级见图14,插入损失见表7。

图14 不同损耗因子隧道壁1/3倍频分频振级

表7 不同损耗因子的最大Z振级及插入损失

由表7可得,损耗因子分别为0.2、0.3、0.4情况下最大Z振级分别为70.5 dB、69.3 dB、69.0 dB;插入损失分别为6.9 dB、8.1 dB、8.4 dB。损耗因子增大则减振效果更好。

5 结论

通过建立梯形轨枕有限元模型确定减振垫荷载取值范围,通过建立车辆-轨道耦合动力学模型和环境振动模型,研究梯形轨枕减振垫低频割线刚度与第三预压固有频率的切线刚度对轮轨动力响应及减振效果的影响。综合考虑行车安全性、平稳性和减振效果要求,明确梯形轨枕减振垫低频割线刚度与第三预压固有频率的切线刚度的合理取值,该研究得到以下结论。

梯形轨枕减振垫割线刚度在12~22 kN/mm时,减振垫荷载取值范围为3~33 kN;在第三预压固有频率处切线刚度从22 kN/mm变到12 kN/mm时,插入损失由8.7 dB减小到6.9 dB;在荷载服役范围内,仅当低频割线刚度为22 kN/mm时,钢轨垂向位移满足2.5 mm限值要求,故梯形轨枕减振垫低频割线刚度应≥22 kN/mm;减振垫割线刚度的变化对轮重减载率影响不大;当减振垫第三预压固有频率处切线刚度为22 kN/mm时,损耗因子阻尼的适当提高有利于减振降噪性能。该研究成果可为市域梯形轨枕轨道减振垫低频割线/第三预压固有频率切线刚度的合理选取提供参考。