基于PCM数字阀和针形阀的流量调节装置设计

2022-04-19康洪铭陈辅政

康洪铭, 霍 国, 成 垒, 陈辅政, 唐 领

(中国空气动力研究与发展中心, 四川 绵阳 621000)

引言

进气道试验、喷流试验、吹气流动控制、涡扇动力模拟是风洞试验的重要组成部分,为我国发动机进气道气动力的设计和改进,以及飞行器气动布局部件的优化提供相关的性能参数[1-2]。随着试验技术研究的不断深入,高压供气控制系统作为风洞试验的最为基础和关键的环节,对气体流量控制品质提出了更高的要求,如何提高流量控制精度、扩宽流量调节范围、缩短调节时间以及保证系统稳定可靠运行是供气试验技术不断发展和进步的重要研究内容。

目前高压供气试验通常采用模拟调节阀或者数字阀来调节流量。其中,模拟调节阀在自动控制领域发挥着重要作用,它通过接受调节控制单元输出的控制信号,借助气动、电动或者液动等动力源去改变流体流量[3-4]。在实际应用中,调节阀通常与管路系统的其他阀门串、并联使用,导致调节阀上的压差随管路的阻力变化或其他阀门开启程度而改变,从而使调节阀的实际可调比通常低于设计值(通常为30~60)。此外,调节阀还存在控制死区、调节滞后、易堵卡、密封件易磨损等缺陷,因此很难满足试验要求。

数字阀作为近几十年发展起来的流量控制阀门,已大量应用在各行各业中[5-8],其主要包括脉冲宽度调制(PWM)数字阀和脉冲编码调制(PCM)数字阀。PWM数字阀通过调节电磁阀的占空比来控制输出的平均流量,但是电磁阀一直处于高频开关状态,零件容易磨损,使用寿命不长,而且高频电磁阀流量相对偏小,不能满足大流量的需要,同时会带来较大的高频噪声。PCM数字阀是将喷嘴的喉道面积按照一定规律的排列组合(二进制、斐波那契数列等)实现对流量的控制,使用位数足够多的数字阀可以解决大流量的问题,但是它是一种有级控制,输出的流量是离散的,要实现非常高的控制精度就需要设计喉道面积足够小的喷嘴,但是小口径喷嘴的制造工艺难度较高,加工误差会导致进退阶时极易发生振荡。另外电磁阀不同口径的开关时间存在一定差异,会降低切换过程中的同步性,也会诱发振荡。

为解决上述问题,本研究采用PCM数字阀和针形阀对气体流量进行组合调节,能够有效弥补数字阀和模拟调节阀的不足,同时利用针形阀流量控制的连续性,在有限的数字阀位数下,获得较高的控制精度和较宽的调节范围。

1 流量调节原理

为使流量特性不受下游试验模型状态变化及背压的影响,数字阀的喷嘴和针形阀的节流口都采用临界流喷嘴。当达到临界状态,喷嘴喉道流速为音速,流量由入口压力、温度和喉道面积唯一确定。在理想状态下,入口压力和温度保持不变,通过控制数字阀和针形阀总的喉道面积,即可实现对流量的精确调节。PCM数字阀各阀位的开闭和针形阀的开度通过流量调节器进行精确控制。

PCM数字阀由多路临界流文丘里喷嘴与开关阀按照二进制规律排列组合而成,为流量调节提供基准流量。针形阀在此基础上进行微调,其流量范围为阀门关闭和最大开度之间连续调节,在针形阀调节过程中,数字阀不进行进位或退位操作。由于针形阀在开启瞬间及完全开启这两个过渡阶段的调节性能较差,且存在死区,因此在设计时将调节范围控制在10%~90%区间内。

流量调节装置要求总的调节范围为0.1~8 kg/s,在此将针形阀设计的最大流量定为1 kg/s,实际调节范围为0.1~0.9 kg/s,数字阀最低位的流量选取0.5 kg/s,并按照四位二进制进行设计,实际调节范围为0.5~7.5 kg/s。

2 PCM数字阀

PCM数字阀由四位喷嘴喉道面积按照二进制排列的数字阀组成,其数字阀支路如图1所示。

图1 数字阀支路示意图Fig.1 Schematic diagram of digital valve branch

气流依次通过临界流喷嘴、高压软管、电磁阀后流出,系统通过开关电磁阀来控制每条支路的通断以达到组合不同流量的目的。

2.1 喷嘴的设计

临界流喷嘴主要包括临界流标准喷嘴和临界流文丘里喷嘴。临界流标准喷嘴在保持入口压力p1和温度不变的情况下,出口压力p2逐步下降至临界压力pC,

通过喷嘴的气体流量将逐渐增加至临界流量。通过下列公式可计算得到临界压力比为0.528,其中空气比热比γ为1.4。

(1)

由于喷嘴入口压力稳定在10 MPa,为保证喷嘴的临界流特性,出口压力必须低于临界压力5.28 MPa,因此临界流标准喷嘴的压力损耗太大。为使出口压力得到恢复,采用带扩压管的临界流文丘里喷嘴,其出口压力的恢复能力与其扩散段尺寸有关。根据文献[9],选择了扩散段面积比为4的喷嘴,在理想条件下,当出口压力低于0.8937倍入口压力即8.937 MPa,就能达到临界状态,其喷嘴的结构设计如图2所示。

图2 临界流文丘里喷嘴的结构Fig.2 Structure of critical flow venturi-type nozzle

2.2 喉道面积的分配

PCM数字阀通过不同喉道面积的喷嘴可以组合出不同的流量,其调节范围介于所有电磁阀全开与最低位电磁阀开启之间,由于微调是靠针形阀控制,因此不需要设计喉道面积足够小的喷嘴。

数字阀的设计工况是入口压力为10 MPa、入口温度为20 ℃,流量为7.5 kg/s,在喉道流速为音速并忽略喉道温度和黏性流动等影响因素的前提下,根据式(2)可得PCM数字阀需要的喉道总面积为317.61 mm2。

(2)

式中,q—— 质量流量,kg/s

p1—— 喷嘴入口压力,MPa

t1—— 喷嘴入口温度,K

A*—— 喉道面积,m2

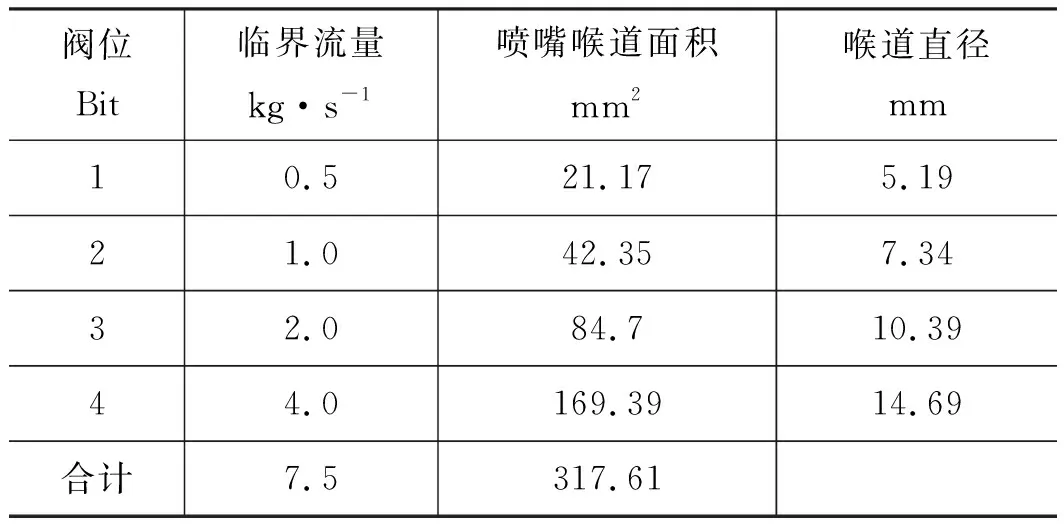

将数字阀的喉道总面积按照四位二进制分配,经计算,各喷嘴喉道面积分配值及工作流量分配值见表1。

表1 PCM数字阀喷嘴喉道面积及流量表

2.3 电磁阀参数计算

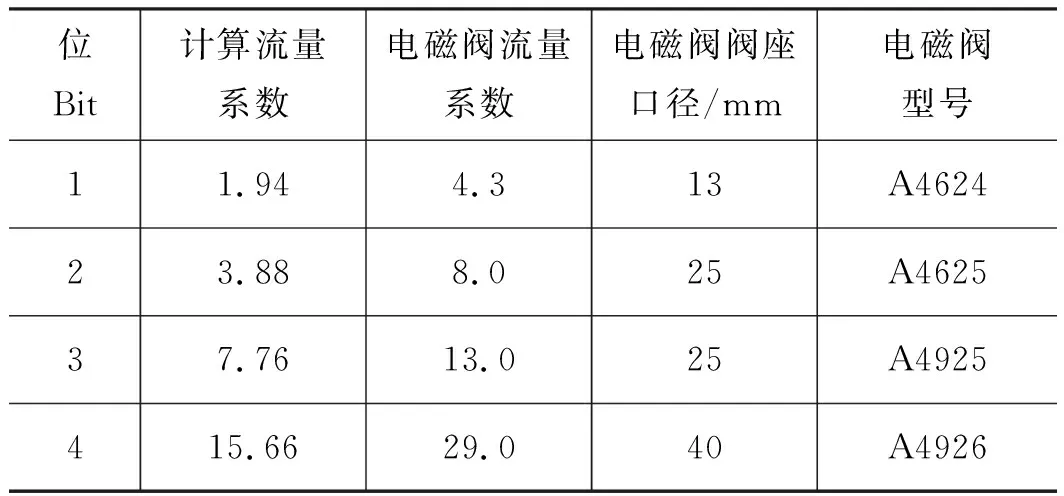

流量系数KV是电磁阀主要的计算参数,表征为阀门流通能力大小,设计时采用入口压力10 MPa,最大出口压力8.937 MPa,并按照式(3)进行估算,可得到每个阀位所需要的最大流量系数,结果见表2。

(3)

式中,Q—— 标准状态下最大流量,Nm3/h

G—— 空气比重,1.1 kg/ Nm3

t—— 气体温度,℃

p1—— 入口压力,0.1 MPa

p2—— 出口压力,0.1 MPa

Δp—— 入口与出口的压力差,

Δp=p1-p2,0.1 MPa

表2 数字阀流量系数计算与电磁阀选型Tab.2 Digital valve flow coefficient calculation and magnetic valve selection

电磁阀选用GSR二位二通系列开关阀,其流量系数越大,工作压降就越小。为降低电磁阀对喷嘴的影响,对应电磁阀的流量系数应尽量选大,因此选择电磁阀型号时,在计算得到最大流量系数的基础上再考虑一倍余量。

3 针形阀

3.1 流量特性分析

在工业自动控制系统中,调节阀具有一定的静态和动态特性,将直接影响到系统的稳定和自动调节过程的品质,其流量特性是指介质通过阀的相对流量与其相对位移之间的关系,见式(4)。

(4)

式中,qV—— 调节阀在某一开度下的流量

qVmax—— 调节阀在全开状态下的流量

l—— 调节阀在某一开度下阀芯的位移

L—— 调节阀在全开状态下阀芯的位移

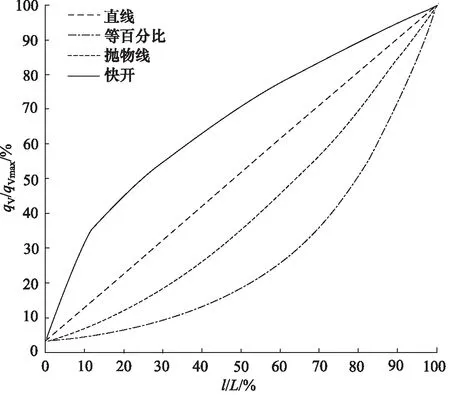

为了便于分析,假定调节阀两端压差不变,可以得到调节阀的固有流量特性,主要分为直线、快开、等百分比和抛物线4种,如图3所示。此时的可调比称为理想可调比R,其含义为在可控范围内流量最大值与最小值的比值。可调比的大小和调节阀的结构有关,在本研究设计中选取30。

图3 调节阀的固有流量特性Fig.3 Inherent flow characteristics of regulating valve

在上述4种流量特性中,快开不作为调节阀使用,从调节性能上看,等百分比调节稳定,性能最好,抛物线次之,直线最差,因此选用了等百分比流量特性,其关系见式(5)。等百分比特性的调节阀在各点所引起的流量变化都与该点的流量成正比,其流量变化的百分比是相等的,优点在于流量小时流量变化较小,流量大时流量变化就大,在不同的开度上具有相同的调节精度[10-11]。

(5)

在实际的工作过程中,调节阀通常串联或并联在管路系统中,阀前后的压差总是变化的,阀的压降分配比和旁通阀的流量也对调节阀的流量特性产生影响,造成特性曲线的畸变,这时的流量特性称为工作流量特性。由于针形阀的节流口采用与数字阀相同的临界流文丘里喷嘴结构,不受阀后压力影响,同时阀前压力始终稳定在10 MPa,因此该针形阀工作流量特性与固有流量特性相差不大,在实际应用中可以通过PID调节器的闭环控制进行调节。

3.2 结构设计

针形阀主要由腔体、孔板、喉道、阀芯等部分组成,详细结构如图4所示。

图4 针形阀结构示意图Fig.4 Structure schematic diagram of needle valve

针形阀的流量控制是通过改变节流口面积来实现,而节流口面积的改变通过阀芯的轴向运动来实现。阀芯尾部通过套筒与作动筒相连,将作动筒的运动转换为阀芯的轴向运动。为防止腔体内气流不均匀对阀芯的运动稳定性造成影响,设计了圆筒孔板来进行整流,以降低阀芯附近的气流不均匀度。为防止长期使用引起的密封面泄漏对试验和安全造成影响,在针形阀支路上串联1个开关电磁阀,能够在必要时切断气源。

针形阀的节流口面积为喉道面积与在喉道处阀芯的堵塞面积之差,其中D为针形阀的喉道直径,r为在某一开度下阀芯在喉道处的半径(阀芯在每一截面处都为圆形)。

(6)

由式(2)、式(5)和式(6),可得阀芯的型面曲线为:

(7)

由式(2)可知,当设计最大的流量为1 kg/s时,对应的喉道直径应为7.34 mm。为保证阀芯能完全截断高压空气实现密封,阀芯的最大直径应大于喉道直径,因此将阀芯最大直径定为8 mm。阀芯行程的选择不宜过小,否则会降低分辨率和控制精度,同时行程过长会增加阀门尺寸,在此选取10倍喉道直径的长度,即73.4 mm。

3.3 电动作动筒

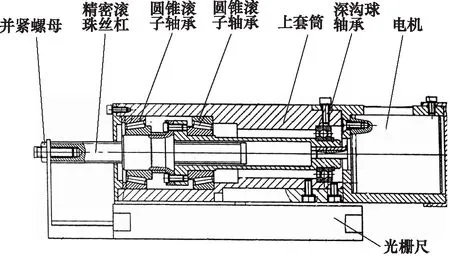

电动作动筒详细结构如图5所示,它采用同轴传动,选用精密滚珠丝杠、高等级精度圆锥滚子轴承(成对使用)与深沟球轴承,具有传动平稳、精确的特点,可承受较大的推力和压力,并对圆锥滚子轴承预紧,彻底消除轴向间隙。电动作动筒的动力源采用交流永磁同步电机,位置传感器为整合式长光栅尺,控制系统为位置环、速度环和电流环组成的全闭环伺服系统,因此它具有很高的精度和一定的系统稳定性,可补偿因机械传动部件传动误差、间隙非线性、机械变形、温度变化以及其他因素等对精度的影响。

图5 电作动筒结构示意图Fig.5 Structure schematic diagram of electric actuator

试验要求流量调节装置的相对控制精度优于±0.1% FS,相当于针形阀节流口面积的控制精度必须优于0.1% FS。根据式(2)、式(5)可推导出针形阀节流口面积的变化与阀芯行程变化的关系如下:

(8)

由式(8)可知,当阀芯总行程为73.4 mm时,阀芯位移控制精度应当优于0.0216 mm,而该电动作动筒控制精度可达到0.01 mm,因此能够满足试验要求。

4 流量控制策略

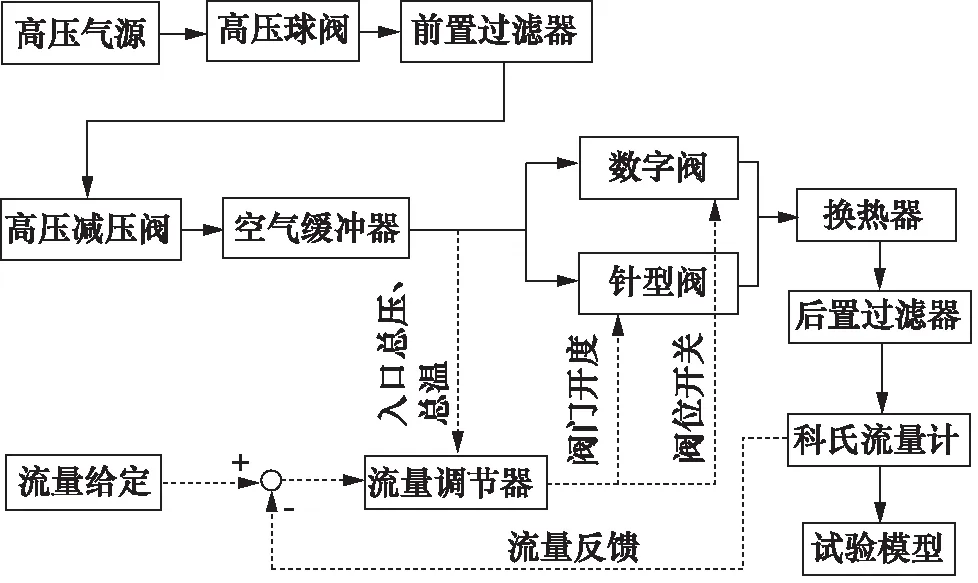

4.1 供气控制系统

供气控制系统结构如图6所示,高压气源来自设计压力25 MPa、总容积70 m3的储气罐,经气动高压球阀、前置过滤器、高压减压阀和空气缓冲罐输出至数字阀和针形阀组合的流量调节装置,再通过换热器、后置过滤器和流量计传至试验模型。

图6 供气控制系统结构框图Fig.6 Structure diagram of air supply control system

由于上游的温度变化较小且影响不大,因此保证入口压力稳定是流量精确控制的重要环节。其中,高压减压阀采用高精度电子压力控制器和先导比例阀驱动2台大流量薄膜式调节阀,能够将上游压力稳定减压至10 MPa,在下游流量不变的情况下控制精度能达到0.2%。同时为了吸收下游流量变化造成高压减压阀的压力波动,提高流量控制的稳定性,在主管路上增加了2.5 m3的空气缓冲器。流量检测单元采用2种不同量程的高精度科氏力质量流量计,可以兼顾不同流量区间的测量精度,该流量计利用流体质量流量对振动管振荡的调制作用为原理,可在线直接测量流体的质量流量。

4.2 控制流程

首先计算出流量给定值与反馈值的偏差,再经流量调节器计算输出值,并根据流量分配表(见表3),确定数字阀和针形阀所对应的的流量。在某一特定的流量给定下,数字阀4个电磁阀的开关状态应保持不变,虽然入口总压和总温的变化会导致数字阀和针形阀所计算的流量产生偏差,但是只要在合理的偏差范围内,只需通过调节针形阀的开度实现对流量的控制,这样可避免数字阀和针形阀同时动态调节导致控制振荡的发生。

表3 数字阀和针形阀流量分配表Tab.3 Flow distribution table for digital and needle valves

由上表可知,当流量给定在0.8 kg/s以下,数字阀全闭,此时只调节针形阀,调节范围为10%~80%;当流量给定在0.8 kg/s以上,数字阀根据不同的区间对每个阀位进行控制以提供基准流量,再调节针形阀的开度,其调节范围为30%~80%,该范围是调节阀最佳的调节区间,性能最为出色[12]。

4.3 控制算法

从流量调节装置后管路结构和控制方式分析,并通过施加阶跃流量激励所得到的流量响应曲线,其控制对象的传递函数为一阶惯性加纯滞后环节。其时间常数与供气管路、换热器、过滤器等管长、管容和管阻有关,由于流量调节区间较大,给定值需要实时调整,模型负载变化会带来的扰动,对控制系统的跟随性、鲁棒性、响应性要求较高,因此控制算法采用非线性整定的PID调节器,实现3个调节参数在一定范围内的整定。

该控制算法的基本原理如下:

(1) 比例增益参数kp:当误差较大时,为保证系统有较快的响应速度,期望kp较大;当误差较小时,为了减小超调量,期望kp较小。由此可构造kp的非线性函数为:

kp=kp1+kp2[exp(kp3e(t))+exp(-kp3e(t))]

(9)

其中,kp1,kp2,kp3为正实常数,分别为kp的最小值、变化区间和变化速率,e(t)为控制误差。

(2) 积分增益参数ki:当误差较大时,期望ki不要太大,以防止震荡和减小超调量;当误差较小时,期望ki增大,以消除系统的稳态误差。由此可构造ki的非线性函数为:

(10)

其中,ki1,ki2为正实常数,分别为ki的最大值和变化速率。

(3) 微分增益参数kd:在不影响速度的前提下,kd慢慢增大,减小超调,但是随着响应延长,对kd应该进行限制,由此可构造kd的非线性函数为:

(11)

其中,kd1,kd2,kd3,kd4为正实常数,kd1为kd的最小值,(kd1+kd2)为kd的最大值,kd4为kd的变化速率。

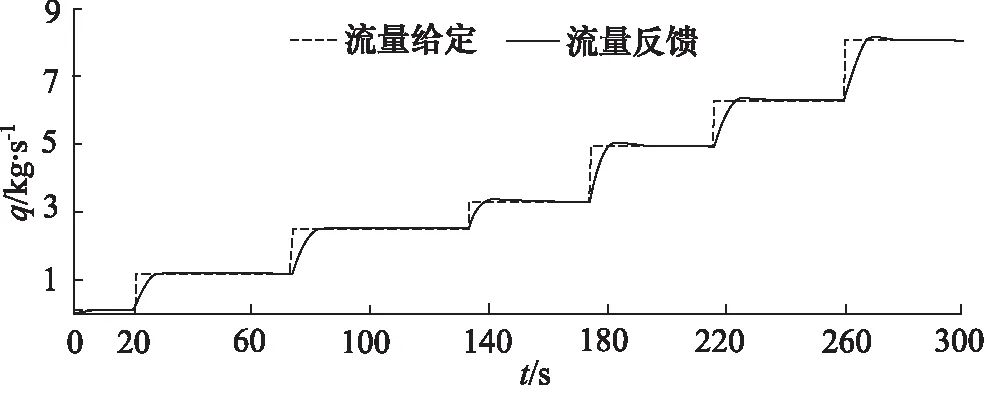

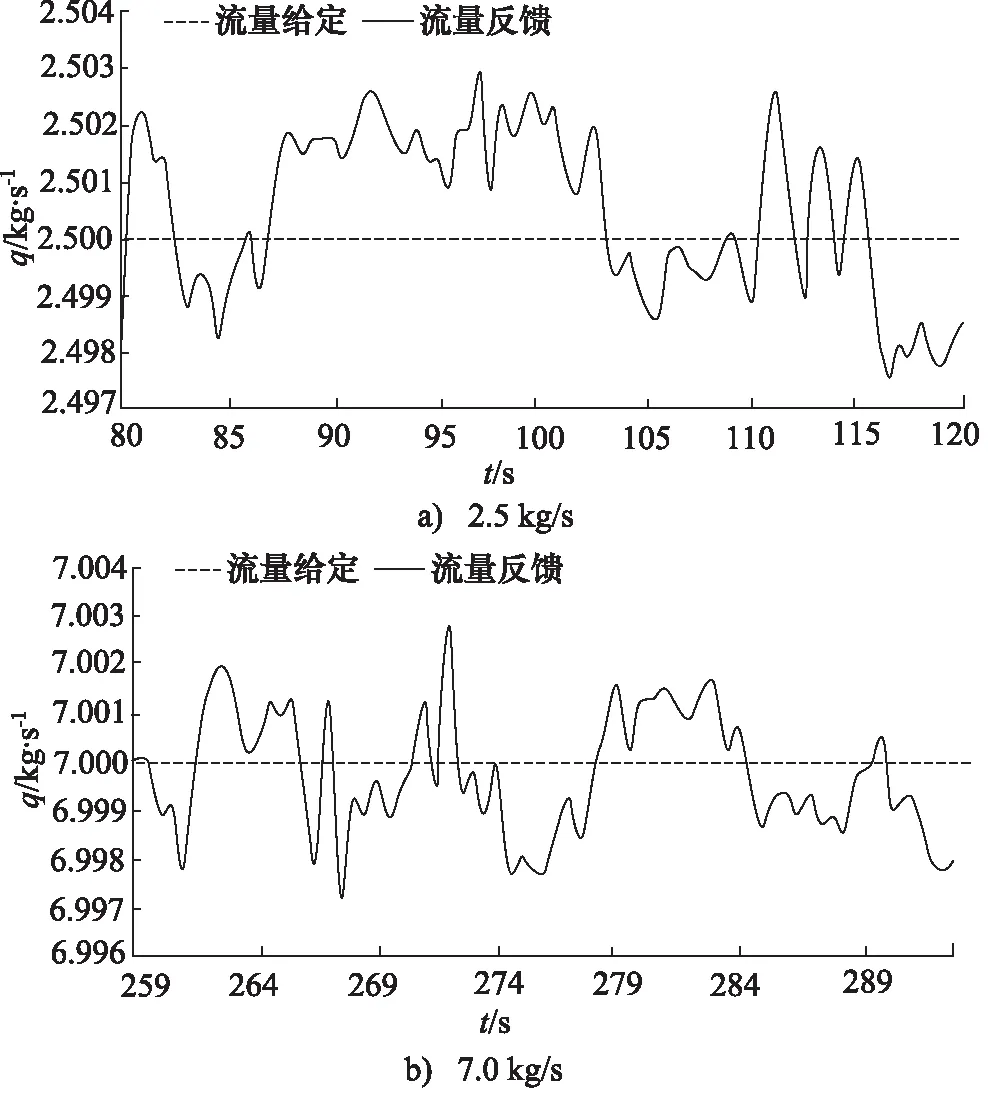

5 测试

该流量调节装置应用在风洞供气控制系统中,在不同流量、不同试验状态的情况下,多次调整PID参数,使流量控制达到较为理想的状态。图7列出了给定流量从0.1 kg/s逐步上升至8.1 kg/s时的流量动态调节过程曲线,图8列出了给定流量分别为2.5 kg/s和7.0 kg/s时的流量稳态调节过程曲线。由测试结果可知,该装置的流量调节范围为0.1~8.1 kg/s,流量可调比达到了81,绝对控制精度优于±3 g/s,相对控制精度优于0.04% FS,超调量低于2.5%,调节时间在15 s以内。

图7 流量动态调节过程曲线Fig.7 Flow dynamic regulating process curve

图8 流量稳态调节过程曲线Fig.8 Flow steady regulating process curve

6 结论

(1) 基于PCM数字阀和针形阀相结合的流量调节装置具有控制精度高、调节范围宽、调节时间短等特点,为风洞高压供气试验提供有力支撑;

(2) 能够有效弥补PWM数字阀流量偏小、高频噪声、寿命较短等不足,同时也能克服PCM数字阀阀位较多、有级离散、控制振荡以及加工精度要求较高的缺陷;

(3) 流量在0.3 kg/s以上时,针形阀的调节范围控制在最佳的调节区间内(30%~80%),可避免小开度和大开度带来的不利影响;

(4) 采用非线性整定的PID调节器具有更好的跟随性、鲁棒性、响应性,但是中间参数较多,需要较为丰富的工程经验;

(5) 在保证较高控制精度的前提下,可以继续扩展数字阀阀位,使流量调节装置的可调比进一步得到提升,具有较大的应用前景。