液压动力站热特性测试与仿真分析

2022-04-19谷正钊冯克温张红娟

谷正钊, 冯克温, 张红娟, 权 龙

(1.太原理工大学 新型传感器与智能控制教育部与山西省重点实验室, 山西 太原 030024;2.太原工业学院 机械工程系, 山西 太原 030008)

引言

液压传动广泛应用大功率的移动设备和工业设备,中国液压工业总销售额在2016年已经增加到533亿人民币[1]。然而,液压系统普遍存在效率较低的问题,而损失的能量大部分转化为液压系统的热能,导致油温迅速升高。油温过高会引起油液变质加速,黏度降低、泄漏量增加、润滑油膜厚度降低、元件摩擦磨损加剧、密封件老化等不良影响。为保证液压系统稳定可靠地运行,一般需要增加冷却系统,保证液压系统工作于一定的温度范围内。在移动液压设备中,由于安装空间限制,油冷器尺寸小,冷却系统能耗较高,可占液压系统输入功率的5%以上[2]。因此,为控制油液温度和降低冷却系统能耗,需要深入分析液压系统的热特性。

由于液压系统热特性测试困难、成本高、周期长,一般通过建模仿真方法分析。若研究对象为单独的液压元件,如液压泵、控制阀、散热器和油箱等,一般用计算流体力学(CFD)方法[3-6]。而对于液压系统热特性的分析,目前常用控制体方法,采用集总参数模型,这也是现有商业软件中常用方法[7]。MINAV T等[8]通过SimulationX软件,分析了直接驱动液压系统(DDH)的热特性。吴思等[9]基于AMESim 软件平台,对典型工况下飞机液压系统的温度特性进行了分析。吴仁智等[10]利用MATLAB软件,分析了大型拖拉机液压转向系统的热平衡特性,并优化了系统模型。另外,一些研究者不仅建立了液压系统的热特性模型,还对其进行了初步的试验验证[11-12];也有研究者在工程应用中对冷却系统进行改造,并测试液压系统油液温升特性[13-14]。

目前对于液压系统热特性的研究,大部分侧重于建模仿真或者工程测试,仿真和测验之间联系不紧密,并且只关注最终的平衡状态,而忽视实际系统的动态变化过程。因此,在对液压动力站多方面测试的基础上,建立了系统液压热特性分析模型,并由测验结果对仿真模型进行校准和验证。根据仿真和测试,模拟了流量正弦变化时冷却系统的工作特性,并分析了各类液压元件的产热和散热特性。

1 系统介绍

以现有液压动力站为研究对象,通过胶管将负载溢流阀和油冷器接入其液压回路,整体测试平台的液压原理图和照片如图1所示。三相异步电动机带动液压泵为液压系统提供能量,将油液加压,高压油液经阀块和胶管后进入负载溢流阀。由于存在溢流损失,油液温度升高,高温油液经过油冷器后流回油箱。测试中液压泵为电子变量泵,可在流量控制模式下对油液流量实时调节控制。油冷器为液压系统常用的铝制板翅式散热器,冷却风扇为吸风式。液压动力站中主要元件的特征参数如下:电动机的额定功率为37 kW,转速为1480 r/min;液压泵的最大排量为71 mL/r,最高压力为28 MPa;负载溢流阀最大流量为200 L/min,最高压力为25 MPa;油箱长为1000 mm,宽为800 mm,高为 600 mm。

图1 液压动力站测试平台液压原理图和照片Fig.1 Hydraulic schematic diagram and photo of hydraulic power station testing platform

在油冷器前后,分别安装温度传感器和压力传感器;在冷却风扇的风扇罩上装有2个温度和风速测量仪,以测量空气出口温度和速度。另外,在油箱和环境中分别放置温度传感器,以测量油箱中油温和环境空气温度,所用传感器的类型和参数如表1所示。

2 液压动力站热特性建模

2.1 数学模型

1) 基本关系

基于质量守恒和能量守恒定律,利用控制体方法,建立液压动力站热特性的集总参数模型。

根据质量守恒定律,由流量连续方程可推导出压力的微分方程:

表1 测量仪器的参数Tab.1 Parameters of measuring instrument

(1)

根据能量守恒,可得到温度的微分方程:

(2)

式中,cp—— 油液比热容

ρ—— 密度

αp—— 热膨胀系数

βT—— 体积弹性模量

V—— 控制体体积

Ws—— 控制体轴功率

h—— 比焓

2) 产热特性

由于液压系统损失的能量基本上转化为油液的热能,故液压元件的产热功率等于其功率损失,即:

(3)

液压泵中存在机械损失和容积损失,其功率损失通过效率计算,可表示为:

Ppump,loss=ΔppumpVpumpnηmηv/60

(4)

式中, Δppump—— 液压泵进出口压差

Vpump—— 液压泵的排量

n—— 转速

ηv—— 机械效率

ηm—— 容积效率

控制阀、管路和油冷器的功率损失主要是由于油液流经元件的压降,可表示为流量和压降的乘积。其中,溢流阀中的压降与孔口隙流特性相关,取决于孔口特性和流量,在元件层面上取决于控制压力和流量大小,可表示为:

(5)

式中,Cd—— 小孔流量系数

Aw—— 阀口面积

液压管路和油冷器中压降主要由摩擦阻力而引起,其压降可表示为:

(6)

式中,K—— 压降系数

Ac—— 通流截面积

3) 散热特性

在整个传热过程中,存在管内强制对流、壁面热传导和壁面对流和辐射。只有在冷却风扇工作时,油冷器表面为强制对流散热,而其他元件表面为自然对流散热。在无风扇情况下自然对流传热系数为7~9 W/(m2·K),经计算可将元件表面的辐射散热折算到对流传热中。因此,模型中不考虑辐射散热,而将散热模块中的换热系数增益设置为1.6。由于金属的导热系数高,热阻小,故忽略金属元件的热传导。而软管采用编织管,由橡胶和金属网交织而成,需要考虑热传导的影响。

单个元件的热流量可表示为:

(7)

式中,δ—— 壁面厚度

λw—— 壁面的导热系数

Toil—— 油液温度

Tair—— 空气温度

其中,换热系数h可表示为:

h=λNu/l

(8)

式中,λ—— 流体的导热系数

Nu—— 努塞尔数

l—— 换热面的特征尺寸

管内强制对流换热的努塞尔数可表示为:

(9)

管路和液压泵表面作为圆柱面,其表面自然对流的努塞尔数可表示为:

油箱和控制阀表面作为平面,其表面自然对流的努塞尔数可表示为:

Nu=0.664Re0.5Pr1/3

(11)

油冷器的传热特性采用半经验系数模型,其对流换热系数可表示为:

(12)

式中,Re—— 雷诺数,Re=ρvd/μ

Pr—— 普朗特数,Pr=cpμ/λ

μ—— 流体的动力黏度

km—— 壁面传热系数

G—— 单位面积质量流量

a,b,c,d—— 对应的系数,后续由试验数据拟合得到具体数值

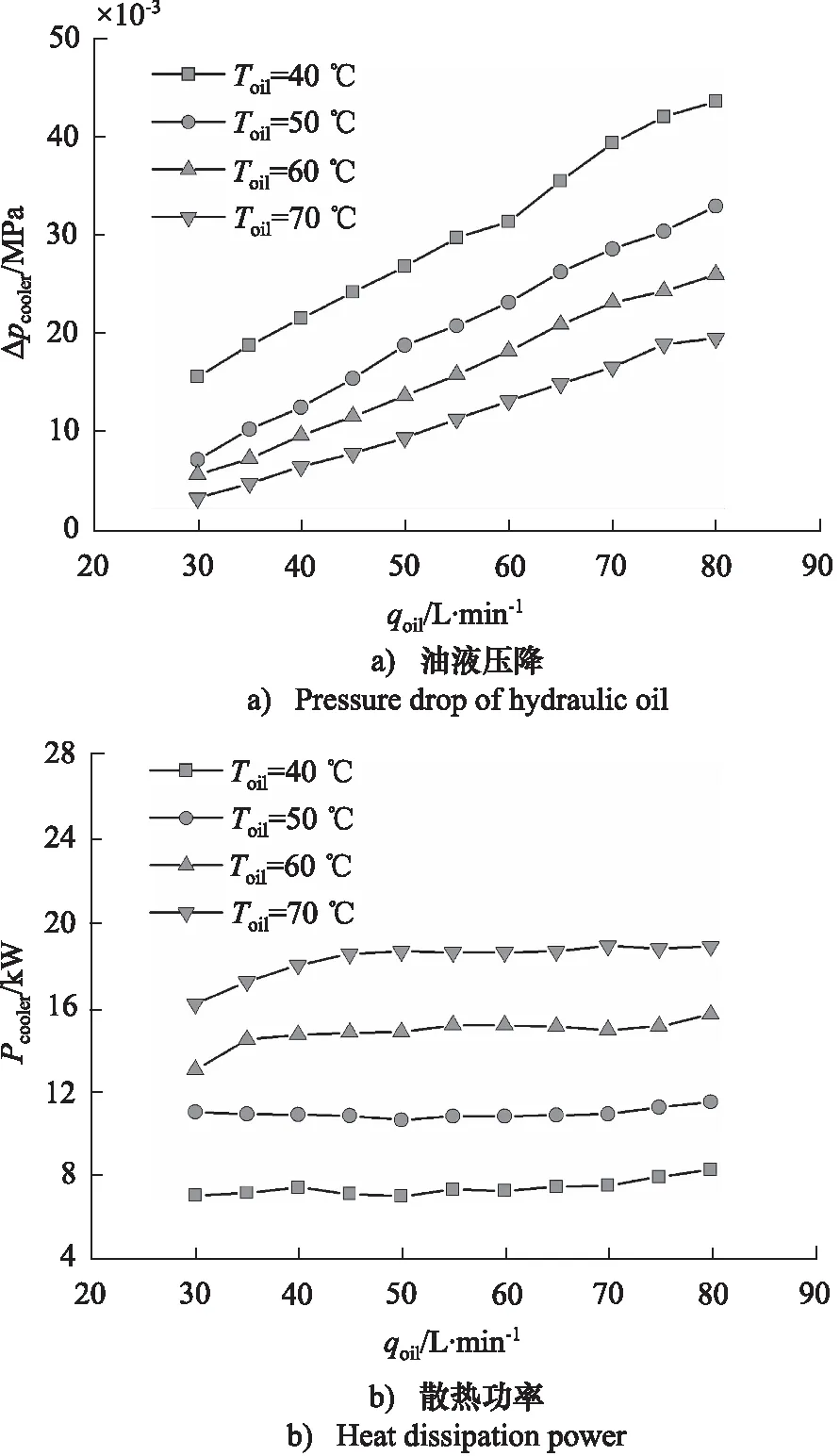

2.2 仿真模型

基于AMESim建模仿真平台,根据液压回路和元件的实际特征参数和尺寸,建立液压动力站的仿真模型,如图2所示。其中,液压泵采用TFVPM01P子模型,可输入制造商提供的效率特性。散热器软管壁面采用THDYNCYLWALL子模型, 以考虑不同材料之间的热传导,其中高压软管为双层编织管,长度为5 m,低压软管为单层编织管,长度分别为3 m和7 m。液压油和空气的物理性质,如密度、比热容、黏度和导热系数等也随温度和压力的变化而变化,可表示为温度和压力的函数。在模型中,液压油选择ISO VG 46号液压油,环境空气选择DRY AIR。在模型中,各个散热单元的壁面质量根据实际尺寸和材料计算而来,而环境温度、液压泵流量和压力则根据测试数据实时输入。

1.油箱 2.液压泵 3.负载阀 4.安全阀 5.油冷器6.风扇 7~9.钢管 10.阀块 11~13.软管图2 液压动力站AMESim仿真模型Fig.2 Simulation model of hydraulic power station in AMESim

仿真模型中冷却系统的工作模式为压力方式,油冷器的几何类型选用详细几何参数方式,根据表2中的结构参数输入。

表2 油冷器的主要结构参数Tab.2 Main structural parameters of oil cooler

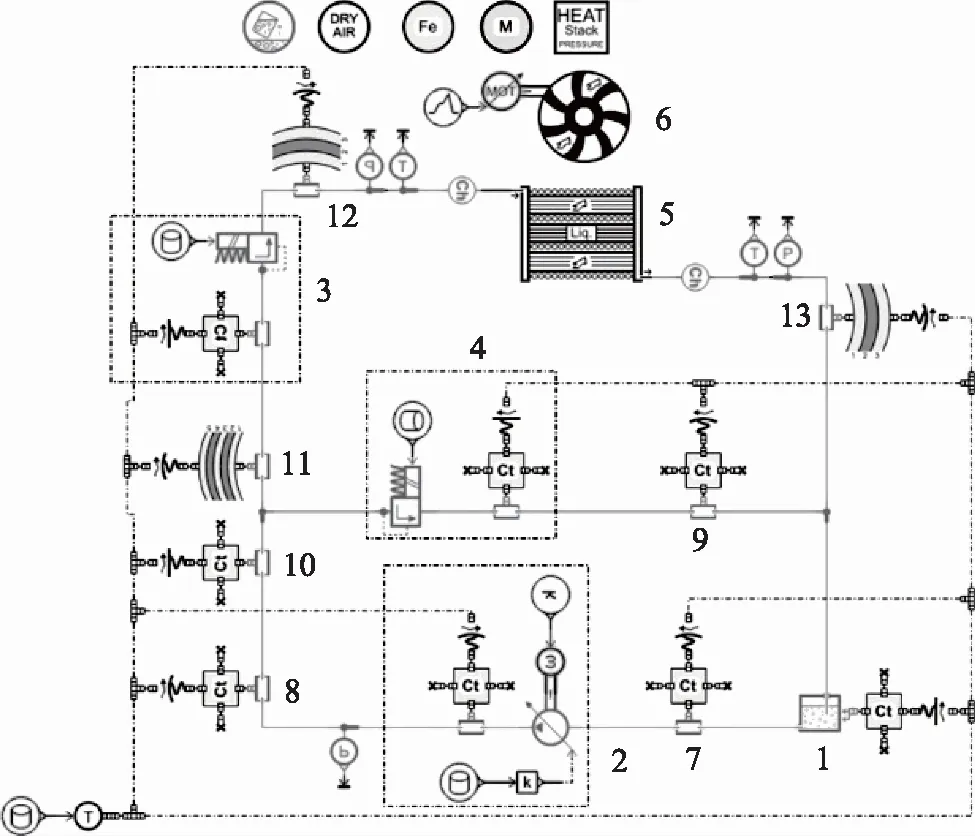

3 仿真模型验证和校准

保持油冷器入口温度不变,使油液流量以10 L/min的梯度在30~80 L/min范围内逐渐变化,以测量油冷器中油液压降和散热特性。图3为油冷器中油液压降和散热功率测量结果。由图中曲线可知,油冷器中油液压降随着油液温度的降低而升高,随流量的增大而增大;而散热功率随油液温度和流量的升高而增加。由于液压油的黏度随着温度降低而增大,而流量增大会使流速增大,可见压降的变化规律与式(6)一致。而根据式(12),对于结构确定的油冷器,其传热系数将随着油液和空气流量的增加而增加。

根据测试结果,对油冷器的压降和散热特性进行校准和验证。为得到油冷器的内部压降与流量之间的普遍关系,以便用于所测条件以外的运行工况,需要根据密度和黏度对参数进行修正。对流量和压降的修正公式为[15]:

图3 油冷器中油液压降和散热功率的测试结果Fig.3 Test results of oil pressure drop and heat dissipation power in oil cooler

(13)

(14)

根据压降数据,结合式(13)、式(14),拟合后得到油冷器压降特性曲线,如图4所示。图中R2为决定系数,ε为拟合曲线与测量值的均方根误差。

图4 油冷器压降修正后拟合结果Fig.4 Fitting results after modified pressure drop in oil cooler

使用AMESim中半经验系数NTU拟合工具,通过试验数据拟合油冷器传热关联式的系数,最终拟合结果为:a=17.3243,b=1.1337,c=1.0343,d=0.5757。图5为油冷器散热功率的测量与仿真结果比较,最大偏差为13.24%,大部分偏差都在±10%的范围内,精度能够满足工程应用。

图5 油冷器散热功率的测试与仿真结果比较Fig.5 Comparison of measure and simulation results of heat dissipation power in oil cooler

4 液压动力站热特性分析

4.1 油冷器的动态特性

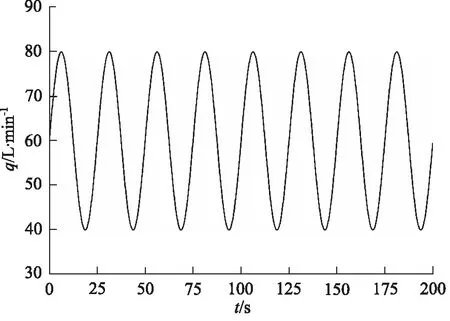

为分析油冷器在实际应用中的工作特性,以油液流量正弦变化来模拟常见液压设备循环工况下流量变化情况。测试时,环境温度为22 ℃左右,油冷器入口油液温度为(60±1) ℃。

图6为液压泵流量的变化过程,油液流量以25 s的周期正弦变化情况。图7为油液流量正弦变化时,油冷器性能变化情况。由图中曲线可知,随着油液流量变化,油液压降和散热功率以相同频率周期变化。同时,仿真与测试结果匹配较好,模型能够预测液压系统热特性的动态变化过程。其中,由于仿真模型初始计算需要时间迭代收敛,故油冷器散热功率的仿真值在10 s 前误差较大。另外,所测散热功率由油液流量和温度计算得到, 在液压元件动态特性和测试元件响应速度的影响下,仿真值比测量值超前2 s左右。当油液流量在40~80 L/min的范围周期变化时,油液压降和散热功率的变化范围分别为0.005~0.03 MPa和9~21 kW。由此可知,在实际液压系统中,油冷器的油液压降和散热功率会随着油液流量的剧烈波动而大幅变化。

图6 液压油流量正弦变化情况Fig.6 Hydraulic oil flow rate change with sine functions

图7 油液流量正弦变化时油冷器性能变化情况Fig.7 Variation of oil cooler performance when oil flowrate changes sinusoidally

4.2 液压动力站热特性分析

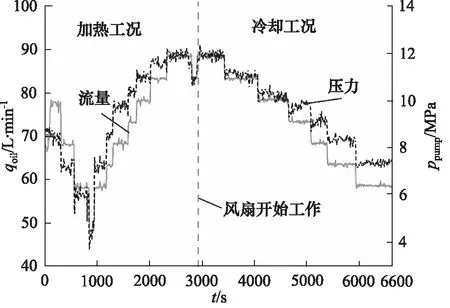

为分析液压系统中各元件的产热和散热特性,对液压动力站进行6600 s的测试,在测试过程中,液压泵流量和压力的变化过程如图8所示。在测试初期,冷却风扇不工作,而在2900 s时为风扇电机通电,使风扇转动。因此,将整个测试过程以此为界线,分为加热工况和冷却工况。液压动力站各部分温度的测试与仿真结果如图9所示,由图中曲线可知,测试与仿真结果的数值大小和变化趋势基本一致。在加热工况中,由于风扇未工作,油冷器表面散热为自然对流和辐射散热,热流量小,油冷器进出口油液温差很小,油箱中油温快速升高。启动风扇后,油冷器表面以强制对流换热为主,热流量大,油冷器进出口油液温差急剧增大,油箱中油温逐渐降低。同时,由于更多的热量进入环境中,环境空气温度由23 ℃升高至29 ℃左右。

图8 液压动力站系统的流量和压力Fig.8 Flowrate and pressure of hydraulic power station system

图9 液压动力站系统温度的测试与仿真比较Fig.9 Comparison of measure and simulation temperature of hydraulic power station system

图10所示为液压动力站系统总功率变化情况。由图中曲线可知,在加热工况下,系统总产热功率远大于总散热功率;在冷却工况下,系统总散热功率高于总产热功率,这与图9中油液温度变化的分析结果一致。结合图8和图9中油液流量和温度的变化情况,根据图10散热功率曲线可知,随着油液温度和流量的升高,系统总的散热功率也逐渐升高,反之亦然。另外,在启动风扇后,散热功率由8 kW急剧增大至25 kW左右,即总传热系数增加了3倍左右。

图10 液压动力站系统总功率变化Fig.10 Total power variation of hydraulic power station system

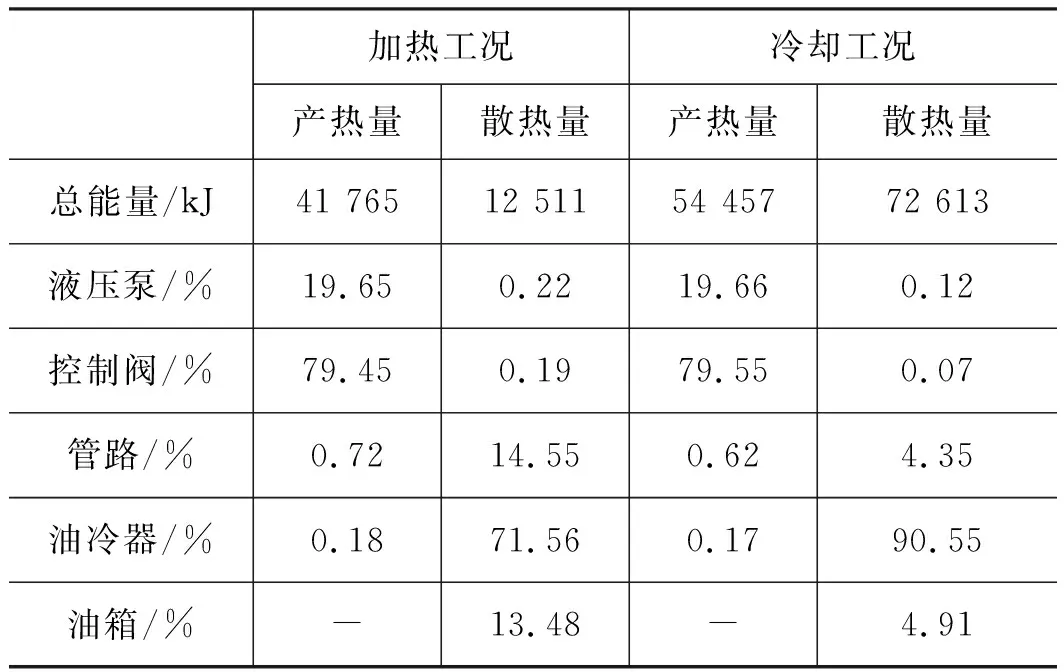

表3为各类元件在不同工况下的产热和散热能量占比。由表中数据可知,在两种工况下,液压泵和控制阀(负载溢流阀)的产热量占比分别约为19.7%和79.5%,而管路和油冷器的产热量很少,两者合计占比不足1%。在系统总散热量中,油冷器的散热量占比最大,其次是管路和油箱。冷却风扇工作后,油冷器的散热量占比由71.56%增加至90.55%,而油箱和管路的散热量占比由14%左右降至不足5%。由此可见,当液压管路较长时,不能忽略管路的散热。而由于液压泵和控制阀的表面积相对较小,散热量占比小。因此,在复杂液压系统热特性建模中,可对液压泵和控制阀的散热模型进行适当简化,以缩短仿真计算时间。

表3 不同元件的产热与散热能量占比Tab.3 Ratio of heat generation and heat dissipation energy of different components

5 结论

为分析液压系统热特性,在对现有液压动力站分析和测试的基础上,建立了液压动力站热特性仿真模型。然后,根据测试结果对仿真模型进行了校准和验证,并分析了常用各类液压元件的产热和散热特性。通过对测试和仿真结果的分析,得到如下结论:

(1) 以油液流量正弦变化模拟实际液压系统循环工况,结果表明油冷器的油液压降和散热功率随着油液流量的剧烈波动而大幅变化,且变化频率基本一致;

(2) 油冷器的散热面积较大,是液压系统的主要散热元件。即使冷却风扇不工作,油冷器散热量仍占系统总散热量的70%以上;

(3) 油冷器和管路的产热量占比不足1%,液压泵和控制阀的散热量占比也相对较小,对此可适当简化处理。而当管路较长时,不可忽略管路的散热。