低温橡胶密封件摩擦磨损性能试验

2022-04-19任亚斐鄂继明苗利蕾周晓蕾

任亚斐, 鄂继明, 张 斌, 谢 文, 赵 健, 苗利蕾, 乔 旦, 周晓蕾

(1.北京卫星制造厂有限公司, 北京 100094; 2.中国国际工程咨询有限公司, 北京 100048;3.中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000)

引言

气动电磁换向阀是气动系统中最常见的元件,其中,橡胶密封件是直接影响阀门性能的关键部件[1]。低温橡胶材料在各大行业中的应用也越来越广泛,尤其是在高寒地区和各军工领域之中[2-3]。橡胶材料的摩擦磨损性能直接影响到其密封性和产品寿命可靠性[4-5]。针对-40~+70℃的使用环境,介质为压缩空气,并伴随介质中可能出现的柴油、机油等油雾污染以及长寿命等要求,橡胶材料的选用以及与橡胶材料配对的密封表面的选用就直接影响到橡胶材料的密封特性以及寿命[6-7]。本研究通过仿真分析确定密封面正压力和密封压缩率,基于此结果开展不同配副之间的摩擦磨损试验验证,获得不同参数条件下的摩擦系数变化规律以及橡胶材料的磨损情况,为后续的密封副、摩擦副设计提供技术支撑和基础数据。

1 研究方法

1.1 密封力确定

影响密封最主要的2个因素为密封应力和橡胶材料的压缩率[8-10]。压缩率作为工程中定义密封设计指标的关键参数,通常依靠工程经验确定,过小的压缩率会导致密封失效,耐久性较低;过大的压缩率则容易造成推动力大,磨损严重。根据多年工程经验和数据积累,在该项目中的压缩率为12%。

在确定压缩率后,通过仿真分析,初步确定在此压缩率条件下的橡胶材料密封应力是否满足实际工况。采用ADINA软件对特征结构进行额定压缩率条件下的密封应力仿真。考虑到本研究提出的气动电磁换向阀为轴对称结构,故采用二维平面结构模型对其密封应力进行仿真,以获得接触面的密封应力。图1为阀芯与阀腔内孔的二维仿真模型。在仿真模型中,橡胶材料选用Mooney-Rivlin 材料本构模型,施加约束为沿橡胶密封件表面法向方向施加位移约束,该位移为橡胶材料的压缩量,通过对边界层网格进行局部加密处理,提高计算结果的准确性。低温工况下,初步选取橡胶材料的硬度为72 HA,模型材料常数C10为0.995 N/mm2,C01为0.020 N/mm2,压缩量为0.12 mm。计算获得的密封应力云图如图2所示,密封面的密封应力为1.6 MPa, 满足密封比压要求。 根据密封应力仿真计算结果和橡胶与内腔等效接触面积计算得出密封件所

1.阀芯骨架 2.硫化橡胶 3.阀体内腔图1 轴对称仿真模型Fig.1 Axisymmetric simulation model

图2 应力云图Fig.2 Cloud diagram of stress

受正压力约为10 N。

1.2 试验材料确定

耐油橡胶是指耐非极性油的橡胶材料,主要是极性橡胶,包括丁腈橡胶、氟橡胶等,各种橡胶材料由于其分子链结构的特点,呈现出不同的性能,在大多数情况下,橡胶分子链中的官能团对耐油性能和低温性能的影响都是互相矛盾的[11-13]。

试验材料主要包括不同的橡胶材料、不同的铝球及Krytox 240AZ润滑脂,其中橡胶材料主要包括四种类型,分别是耐磨丁腈橡胶(A-4-1-J18)、普通丁腈橡胶(DQ370)、氢化丁腈橡胶(HNBR5080)及氟醚橡胶(FM-1);铝球主要包括两种类型,分别是化学镀镍球和硫酸阳极氧化球;铝球基体采用同一批次零件,确保二者基体尺寸和精度保持一致。根据摩擦磨损试验机对样件的要求,橡胶垫材料为20 mm×20 mm×2 mm均匀厚度试验件,铝球为Φ3 mm圆球。Krytox 240AZ润滑脂由中科院兰州化物所提供。Krytox 240AZ润滑脂是一种由全氟聚醚作为基础油、聚四氟乙烯作为稠化剂的白色全合成氟素润滑脂,在化学品及氧气环境状态下使用时不反应、不可燃且安全耐用。

1.3 实验原理与试验方法

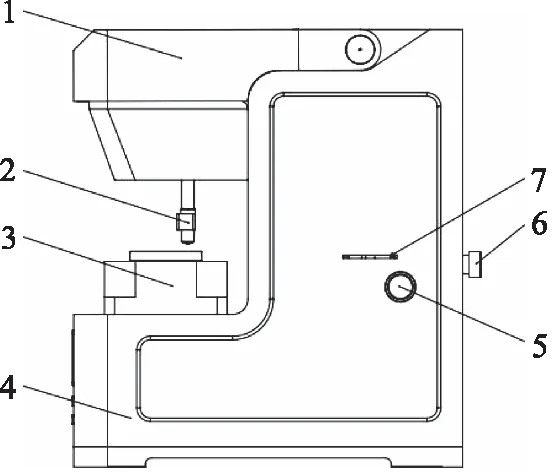

为了获得不同密封配副下的摩擦磨损关系,主要验证在干摩擦条件与脂润滑条件下的摩擦磨损情况。试验方法:采用摩擦磨损试验机,将金属球正压与被试件橡胶垫上,金属球与橡胶之间进行往复直线运动。根据密封应力仿真计算结果施加正压力为10 N,单向行程3 mm,运动频率10 Hz,单次试验时间30 min,本次试验过程中摩擦磨损试验机原理如图3所示。

1.防护罩 2.装载机构 3.测试模块 4.车身外壳5.锁紧螺母 6.调整手轮 7.指针图3 摩擦磨损机原理图Fig.3 Schematic diagram of friction and wear machine

2 结果与讨论

2.1 干摩擦试验

干摩擦试验中不添加润滑脂, 将不同的橡胶材料和铝球进行两两配副,对试验完成后的试验件进行称重,获得不同橡胶材料的失重情况,并对试验过程中的摩擦系数进行实时记录。

不同橡胶材料的摩擦磨损失重量如表1所示,具体的摩擦系数变化曲线分别如图4所示。

表1 不同配副在干摩擦条件下的试验结果Tab.1 Experimental results of different matching pairs under dry friction conditions

图4 干摩擦条件下不同配副摩擦系数曲线Fig.4 Friction coefficient curves of different mating pairs under dry friction conditions

从表1可以看出不同配副在干摩擦的实验条件下,不同橡胶材料均表现出一定的失重现象。具体来说,不同橡胶材料在与化学镀镍球对磨时,橡胶的失重顺序为:氟醚橡胶FM-1>丁腈橡胶DQ370>氢化丁腈橡胶HNBR5080>耐磨丁腈A-4-1-J18,图4a显示不同橡胶材料的摩擦系数表现出相同的变化规律,即与化学镀镍球配副时,失重量较小且摩擦系数较小的为耐磨丁腈橡胶A-4-1-J18,其次为HNBR5080橡胶材料。

当不同橡胶材料在与硫酸阳极氧化球对磨时,橡胶的失重顺序为氟醚橡胶FM-1>耐磨丁腈橡胶A-4-1-J18>氢化丁腈橡胶HNBR5080>丁腈橡胶 DQ370,而图4b显示摩擦系数表现出不同的变化规律:氢化丁腈橡胶HNBR5080>丁腈橡胶DQ370>氟醚橡胶FM-1>耐磨丁腈A-4-1-J18,即与硫酸阳极氧化球配副时,失重量最小的是丁腈橡胶,其次为耐磨丁腈橡胶A-4-1-J18和氢化丁腈橡胶HNBR5080,而摩擦系数较低的为耐磨丁腈橡胶A-4-1-J18。

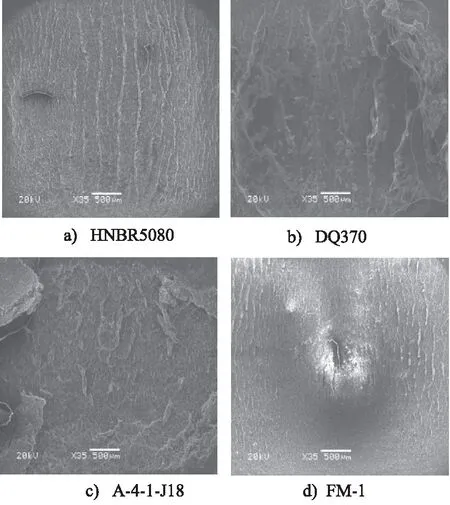

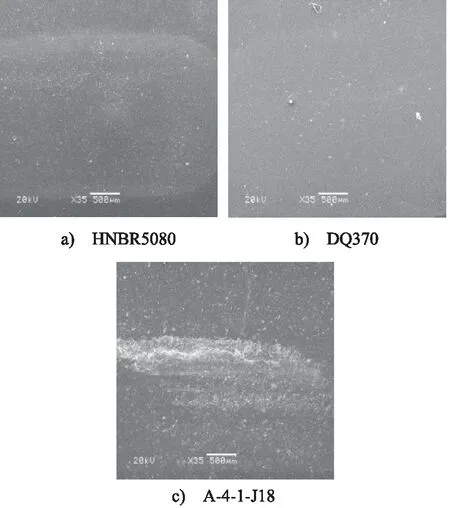

图5和图6所示为不同橡胶材料不同摩擦副经历摩擦磨损试验后的表面形貌表征图。从图中可知氢化丁腈橡胶HNBR5080在试验后,表面磨损最为均匀,未出现明显表面剥落情况,丁腈橡胶DQ370和耐磨丁腈橡胶A-4-1-J18均出现一定程度的表层剥落现象,而氟醚橡胶出现瘤状鼓包变形。同时,在硫酸阳极氧化与橡胶对摩情况表面磨损情况要优于化学镀镍球与橡胶的磨损情况。

图5 干摩擦条件橡胶材料与化学镀镍球磨损表面形貌Fig.5 Wear surface morphology of rubber material and electroless nickel plated ball under dry friction

图6 干摩擦条件橡胶材料与硫酸阳极氧化球磨损表面形貌Fig.6 Wear surface morphology of rubber material and sulfuric acid anodized ball under dry friction

在上述不同的干摩擦实验条件下,氟醚橡胶均表现出最大的失重量,说明氟醚橡胶的耐磨性最差。同时,不同橡胶材料与化学镀镍表面的铝球对摩时的失重量略低于与硫酸阳极氧化球对摩时的失重量。

2.2 脂润滑摩擦试验

为了能够进一步筛选出合适的气动电磁换向阀用密封材料,在不同摩擦配副之间加入一定的润滑剂,即在添加润滑脂的前提下将不同的橡胶材料和铝球进行两两配副。因氟醚橡胶在干摩擦的实验条件下失重最大,因此在此部分实验中不再涉及氟醚橡胶的配副,结果如表2所示,具体的摩擦系数曲线如图7所示。

图7 脂润滑条件下不同配副摩擦系数曲线Fig.7 Friction coefficient curves of different mating pairs under grease lubrication

从表2可以看出不同配副在添加润滑脂的摩擦实验条件下,耐磨丁腈橡胶和HNBR5080橡胶材料均表现出微量的失重现象,DQ370橡胶材料却表现出微量的增重现象,原因可能是由于DQ370橡胶材料与240AZ润滑脂具有一定的相容性,润滑脂中少量润滑油在橡胶中的浸入造成其增重,从侧面反映了该橡胶材料的不适应性。但是整体分析橡胶材料在添加润滑脂的前提下进行摩擦时产生的重量均是微量变化。同时不同橡胶材料分别与铝球、硫酸阳极氧化球对摩时,失重量未表现出明显差别。

表2 不同配副在添加润滑脂条件下的试验结果Tab.2 Experimental results of different matching pairs under condition of adding grease

从图7的摩擦系数曲线变化规律可以看出,不同橡胶材料在与化学镀镍球、硫酸阳极氧化球对摩时,摩擦系数表现出相同的变化规律:氢化丁腈橡胶HNBR5080<耐磨丁腈橡胶A-4-1-J18<丁腈橡胶DQ370。

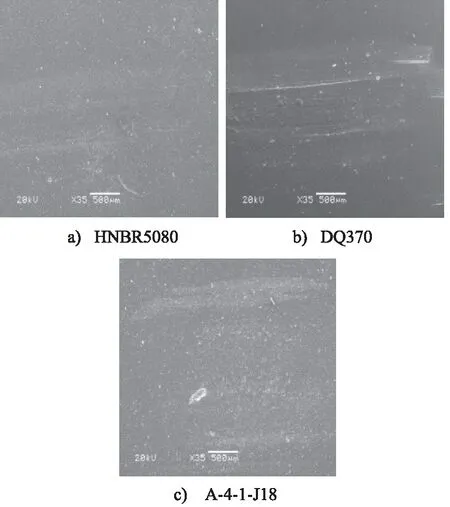

如图8和图9所示,不同橡胶密封副在脂润滑条件下,摩擦磨损性能大幅改善。橡胶表面出现轻微划痕,且硫酸阳极氧化与化学镀镍对结合摩擦系数的变化规律和不同橡胶材料的重量变化可知, 在添加润滑脂的条件下, 性能表现最佳的橡胶材料为氢化丁腈橡胶HNBR5080橡胶材料,其次为耐磨丁腈橡胶A-4-1-J18。

图8 脂润滑条件橡胶材料与化学镀镍球磨损表面形貌Fig.8 Wear surface morphology of rubber material and electroless nickel plated ball under grease lubrication

图9 脂润滑条件橡胶材料与硫酸阳极氧化球磨损表面形貌Fig.9 Wear surface morphology of rubber material and sulfuric acid anodized ball under grease lubrication

3 结论

(1) 在干摩擦的实验条件下,氟醚橡胶表现出最大的失重量,说明其耐磨性最差,综合性能表现较好的为耐磨丁腈橡胶A-4-1-J18和氢化丁腈橡胶HNBR5080。同时,不同橡胶材料与化学镀镍铝球对摩时的失重量略低于与硫酸阳极氧化球对摩时的失重量;

(2) 在添加润滑脂的实验条件下,结合摩擦系数的变化规律和不同橡胶材料的重量变化可知,性能表现最佳的橡胶材料为氢化丁腈橡胶HNBR5080,其次为耐磨丁腈橡胶A-4-1-J18,而不同橡胶材料分别与表面镀镍铝球、硫酸阳极氧化球对摩时,失重量未表现出明显差别;

(3) 根据气动电磁换向阀实际使用工况,结合干摩擦和添加润滑脂的实验结果,可选用性能表现较好的橡胶密封件材料为氢化丁腈橡胶HNBR5080和耐磨丁腈橡胶A-4-1-J18。