闭式泵控液压机运行与能效特性

2022-04-19李鹏和冯克温郝云晓张红娟

李鹏和, 冯克温, 郝云晓, 张红娟, 权 龙

(太原理工大学 新型传感器与智能控制教育部和山西省重点实验室, 山西 太原 030024)

引言

液压机是用于压缩工件使其发生塑性变形的机器,其特点是滑块质量大和工进负载力大,而且能量损耗严重。ZHAO Kai等[1]对液压机能耗的根源进行了深入研究,结果表明,整机能量利用效率仅为7%,造成液压机能效低下的主要原因是装机功率与需求功率不匹配,次要原因是重力势能的浪费[2]。液压机的基本动作是液压缸带动滑块的一维运动,即空程下放、工件加工(工作行程)和回程提升。装机功率需要满足工作行程的最大功率,同时又服务于非工作行程。然而,在整个工作周期中,非工作行程占相当大的比例,导致装机功率与所需功率不匹配,造成大量能量浪费[3]。液压机在空程下放的过程中,滑块的重力势能等能量减少,但没有做有效功,而是转化为热量耗散,引起了大量重力势能、动能和液压能的浪费。因此,液压机节能的途径有2个,即功率匹配和能量再生[4-5]。

为了解决功率不匹配问题,可以为液压系统配备变速电机和变量泵,从而实现对所有工作点的高效跟踪[6-7];也可以利用飞轮储能系统在非工作行程储存冗余能量,在工件加工行程释放能量,进而降低装机功率[8]。近年来,人们从液压机组的角度入手,通过共享由几个驱动区域组成的驱动系统,驱动多台工况顺次衔接的液压机来匹配功率[9-10],并且通过调度功率不同的驱动系统分区,缩短了空载时间,减少了空载流量,提高了液压机的能效[11-12]。

有的学者还从液压系统的角度解决功率不匹配问题。液压系统可分为阀控和泵控系统,阀控系统由于结构简单,成本较低,得到了广泛应用,为了避免功率不匹配,阀控系统常常采用负载敏感技术[13],但依然存在节流损失;泵控系统能很好避免控制阀的能量损失,但泵控非对称缸需要解决流量不匹配问题[14-15]。目前较有发展前景的是,采用变转速电机带动泵马达直接驱动执行器[16],既能实现功率实时匹配,还能实现能量回收。

能量再生的实现途径有3个:机械存储、液压存储和电气存储[17]。机械存储是指将空程下放的重力势能转化为飞轮的动能,或者转移为另一台液压机滑块回程提升的重力势能[18],这属于机械能内部的变换,效率较高,但是控制性能较差;液压存储是指将重力势能转化为液压能回收到蓄能器里并在加工行程释放出来[19-21],这也是能量回收最常见的方式;电气存储是指将能量回收到超级电容或蓄电池[22-23],其优势在于对能量的再利用具有很好的可控性,但要求机器驱动单元装配的是电机而不能是内燃机。

液压机电气化应用势必是未来发展的大趋势,但很少有学者在电气存储方面进行能量再生的研究。为此,本研究引入了超级电容储能系统进行液压机能量再生研究。为了解决功率不匹配问题,采用了伺服电机驱动的泵控非对称缸液压系统,为了应对液压机负载力大的问题和充分发挥电机的性能,本研究采用了双排量液压泵,对液压机的工作循环进行了阶段划分和工况分析;制定了储能系统能量管理策略对能量进行回收和再利用;搭建了带储能系统的液压机试验台对液压机能效特性进行了试验研究;搭建了仿真模型进一步开展液压机运行与能效特性的仿真研究。

1 系统方案

1.1 系统方案的基本组成

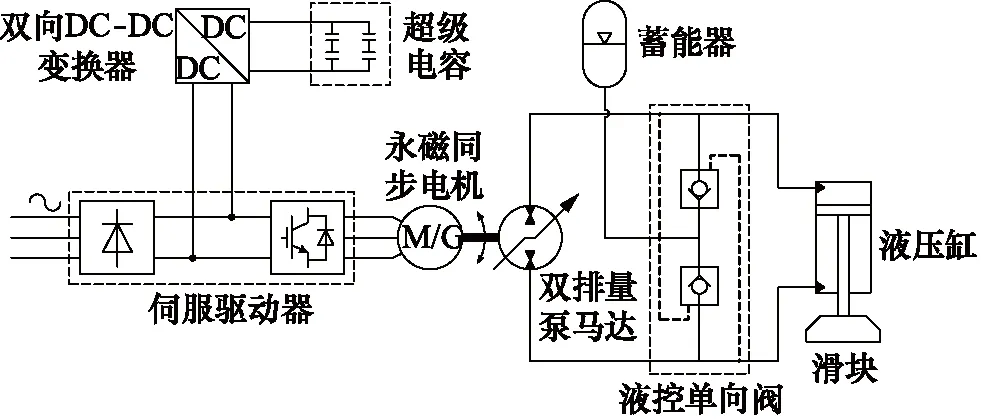

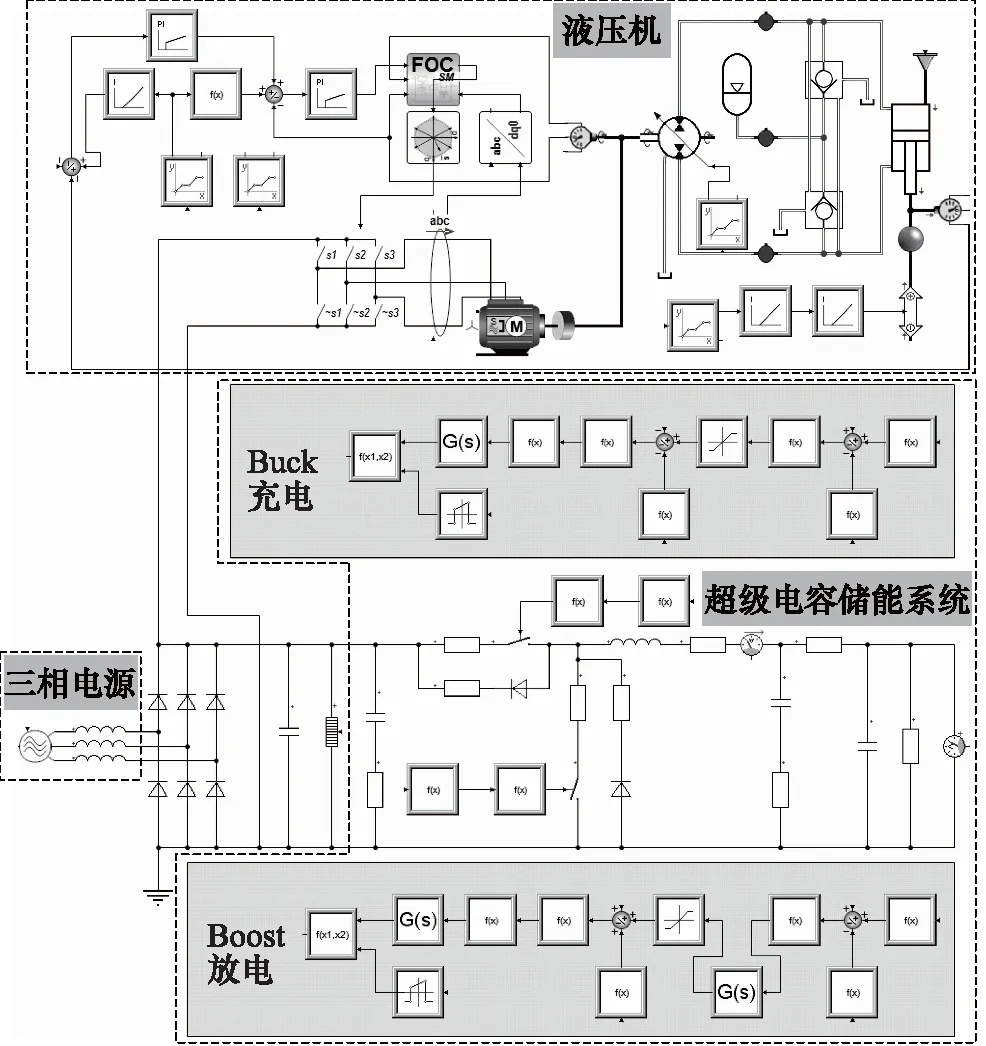

图1为系统方案原理图,主要由液压系统、驱动单元和储能系统3部分组成。液压系统包括双排量泵马达、液控单向阀、蓄能器和液压缸,用于产生压力带动滑块压缩工件;驱动单元包括伺服驱动器和永磁同步电机,用于为液压泵提供动力;储能系统包括双向DC-DC 变换器和超级电容,用于能量回收与再利用。

图1 系统方案原理图Fig.1 Schematic diagram of system scheme

1.2 液压机工况分析

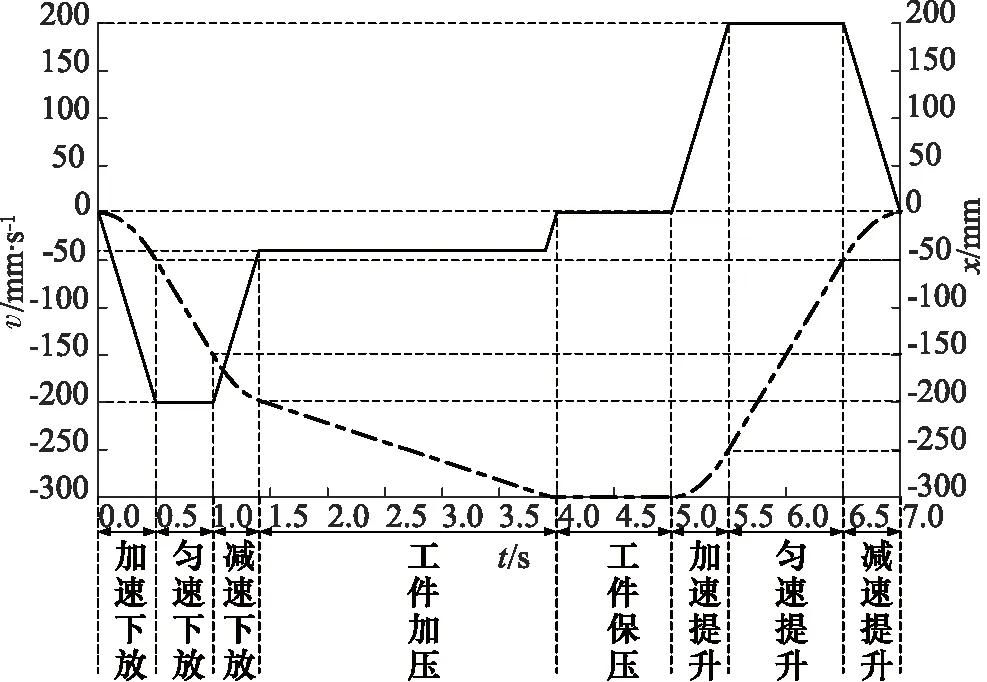

图2所示为液压机的1个工作周期,后文中以时间为横轴的图均与此图时间对应,其中,实线为设定的液压缸速度v曲线,虚线为设定的液压缸位移x曲线。

液压机的工作过程可分为3种工况8个阶段:空程下放(加速、匀速、减速)、工件加压(加压、保压)、回程提升(加速、匀速、减速):

(1) 空程下放 液压缸有杆腔为高压,无杆腔为低压,液压泵将液体从高压的有杆腔泵送到低压的无杆腔,属于超越负载工况,此时液压泵处于马达工况,给予伺服电机主轴动力,故电机处于发电状态;

(2) 工件加压 液压缸无杆腔需要很大的压力才能压缩工件,此时液压泵转换为小排量泵,将液体从低压的有杆腔泵送到压力很大的无杆腔,此时电机处于电动状态;

(3) 回程提升 液压缸有杆腔处于高压状态,液压泵将液体从低压的无杆腔泵送到高压的有杆腔,故电机需要提供动力,处于电动状态。

图2 液压机的工作周期Fig.2 Working cycle of hydraulic press

2 储能系统策略

2.1 能量管理策略

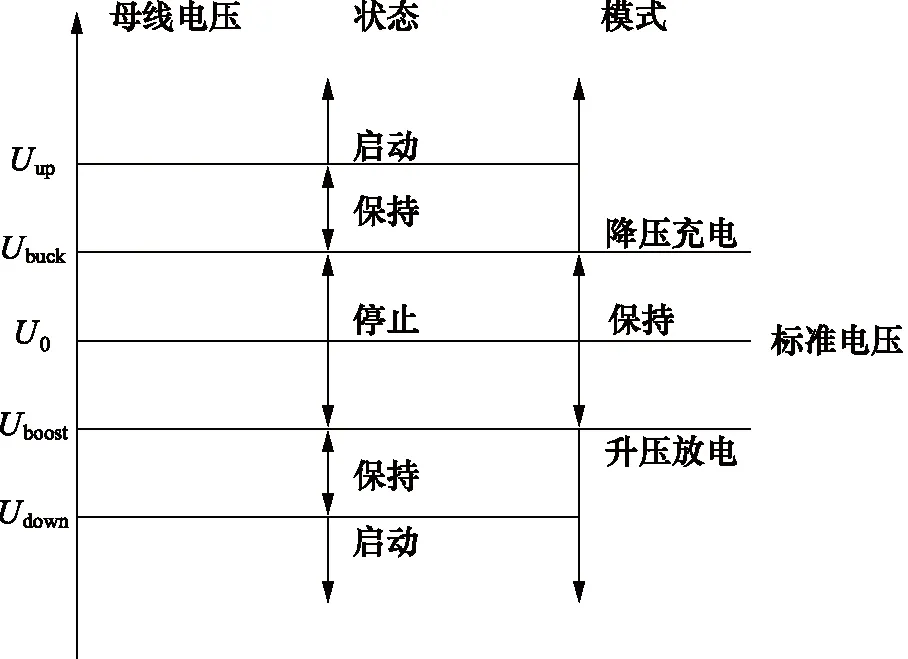

当液压机的用电功率变化时,电机母线电压会随之波动,当回收能量时电机发电,母线上的滤波电容会积累电荷导致母线电压迅速飙升。母线电压的剧烈波动会影响电机工作的可靠性,为了维持母线电压的相对稳定,制定了如图3所示滞环储能系统能量管理策略,在电机发电时储能系统充电以回收能量,在电机峰值功率时储能系统放电以补充能量:

图3 储能系统能量管理策略Fig.3 Energy management strategy for energy storage system

(1) 当母线电压高于降压阈值Ubuck时,储能系统处于降压充电模式,但只有当电压升高到降压触发值Uup以上才会触发充电模式启动,启动后母线电压会下降,但只有当电压下降到Ubuck以下才会触发充电模式停止;

(2) 当母线电压低于升压阈值Uboost时,储能系统处于升压放电模式,但只有当电压降低到升压触发值Udown以下才会触发放电模式启动,启动后母线电压会上升,但只有当电压上升到Uboost以上才会触发放电模式停止。

在本研究中,电机母线电压的标准值U0为542 V,为了较好地触发能量的回收与再利用,取Uup=570 V,Ubuck=550 V,Uboost=535 V,Udown=530 V。

2.2 功率控制策略

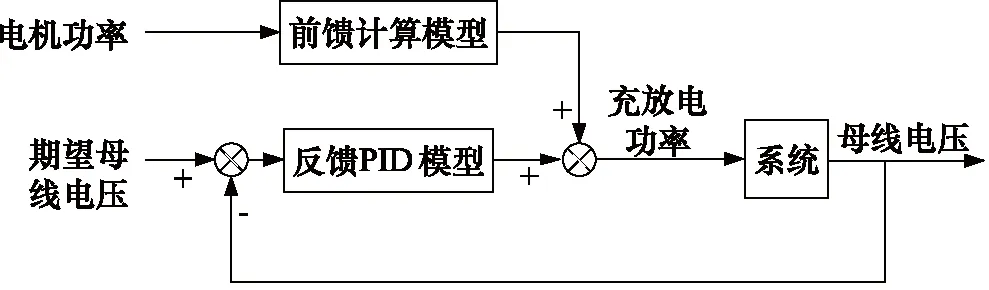

在能量管理策略中,最重要的就是控制储能系统的能量回收和辅助供电功率,其功率控制策略如图4所示。

图4 储能系统功率控制策略Fig.4 Power control strategy of energy storage system

在空程下放工况,电机发电,母线电压急剧升高,此时需要控制双向DC-DC变换器将电能回收到超级电容中。但是,如果回收的功率太小则不能使母线电压恢复期望水平,也会造成能量浪费;如果回收的功率太大则超级电容会从电网取电,导致能量转换环节增多,降低能量利用率。为了使能量回收功率能够适应发电功率,以母线电压为控制对象,采用PID控制方法来控制能量回收功率,然而PID反馈算法存在一定的滞后,尤其是当被控对象发生剧烈变化时,PID的稳定性偏差。因此,进一步结合了前馈控制算法以避免出现剧烈变化的情况。

在工件加压工况,电机处于峰值功率,超级电容储能系统的辅助供电功率的控制思想也跟能量回收时一致,在此不再赘述。

3 液压机能效特性试验

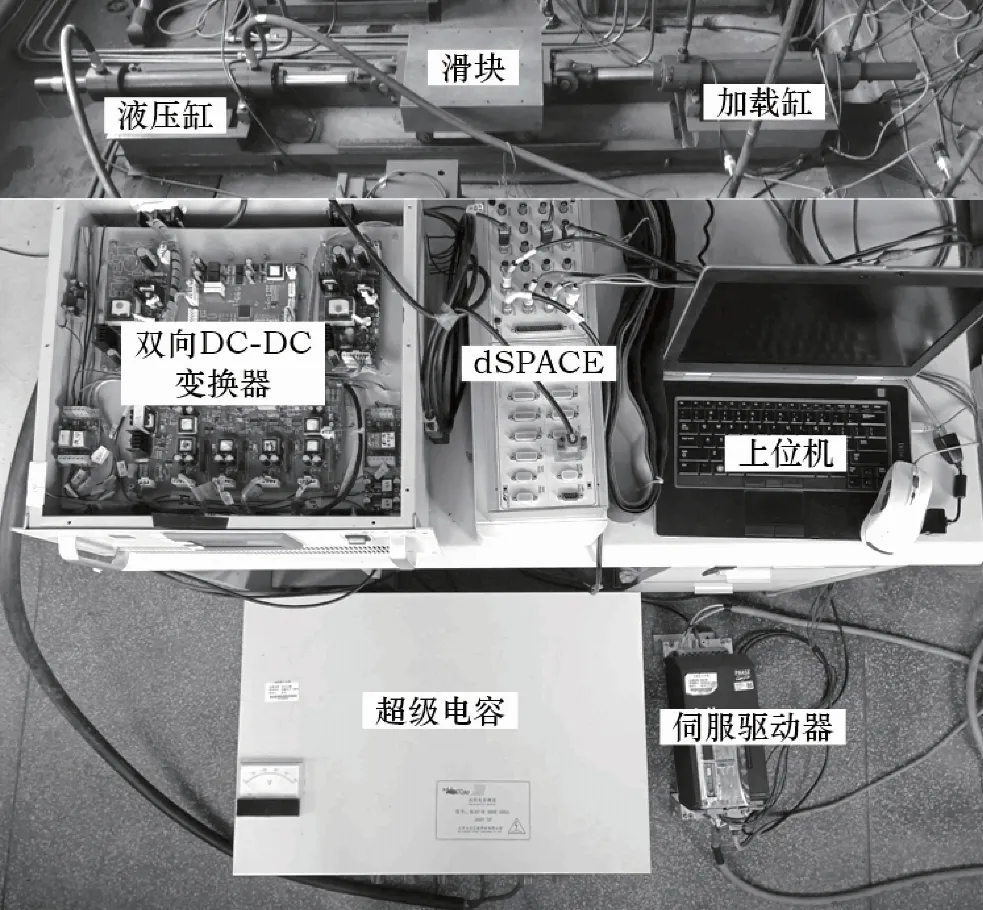

为了研究液压机空程下放工况的能效特性,提取液压机的主要结构,并利用加载缸的恒力模拟滑块的重力,搭建了如图5所示带储能系统的液压机试验台,其中滑块的质量为150 kg,超级电容的容值为5 F。

图5 带储能系统的液压机试验台Fig.5 Hydraulic press test bench with energy storage system

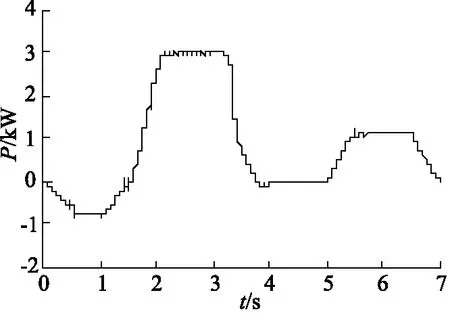

试验采集了液压机在空程下放工况下电机的功率P,如图6所示,电机的发电功率约为800 W,经过计算,在空程下放时,电机的发电能量为868 J。

图6 电机在空程下放工况的功率Fig.6 Generating power of motor in empty range

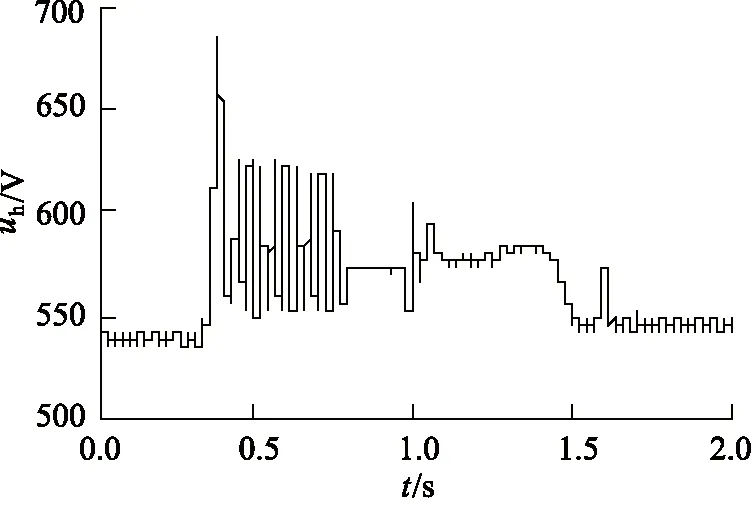

图7为空程下放时进行能量回收时母线电压uh的变化,可以看出,母线电压经过振荡后会稳定在570 V 左右,不再上升到700 V以上,说明制动电阻没有导通,电机发电的能量没有被消耗掉,而母线电压保持相对稳定,说明发电的能量均已被储能系统回收。

若不对电机发电的这部分能量进行回收,那么母线上的滤波电容就会因为电荷积累导致母线电压急剧飙升到700 V以上,从而触发制动电阻导通消耗电能。这不仅造成了能量浪费,还增加了系统的散热负担。因此,本研究提出的储能系统方案,一方面对能量进行回收,另一方面还能起到维持母线电压的相对稳定的作用。

图7 能量回收时母线电压的变化Fig.7 Change of bus voltage during energy recovery

图8为滑块空程下放阶段能量回收时超级电容电压uSC的变化,根据电容能量计算公式,可以算出在1个周期内实际回收到储能装置的能量为688 J,而电机的发电能量为868 J,因此储能系统的能量回收效率为79.3%。

图8 能量回收时超级电容电压的变化Fig.8 Change of super capacitor voltage during energy recovery

4 液压机运行与能效特性仿真分析

超级电容储能系统与液压机产生联系的纽带是直流母线。将储能系统的高压端接入液压机的电机母线端,构成了本研究带储能系统的液压机,其仿真模型如图9所示,由液压机和超级电容储能系统组成,并由三相电源供电。

图9 带储能系统的液压机仿真模型Fig.9 Simulation model of hydraulic press with energy storage system

4.1 液压机运行特性

图10为液压缸位移x响应特性,可以看出,在空程和回程阶段,液压缸的实际位移与设定位移紧密跟随;在工件加压阶段,由于有很大的负载力,实际位移稍微落后,但是在位置反馈闭环的补偿下,在工件保压阶段能够精准地停在指定位置,使工件加工具有良好的加工质量。

图10 液压缸位移响应特性

图11为使用单排量泵与双排量泵时电机转矩T的对比,可以看出,使用单排量(45 mL/r)液压泵时,其电机峰值转矩为169 N·m,而使用双排量(28, 45 mL/r)液压泵时, 其电机峰值转矩为105 N·m,大大减低了对电机负载的要求。当使用单排量泵时,其排量受到电机峰值转矩的限制,不能选取太大,因而在空程和回程时的速度就受到了限制。因此,本研究选用双排量泵的意义在于,当液压机在空程和回程阶段,用大排量可以大大提高液压缸的运行速度,从而节省非工作行程的时间,提升工作效率;在工件加压阶段,用小排量可以大幅度减小对电机转矩的要求,减小电机体积、重量和成本。不仅如此,双排量泵的使用还减小了电机在工作行程与非工作行程的功率差,使得电机在整个工作周期都更靠近高效工作区。

图11 电机转矩对比Fig.11 Contrast of motor torque

4.2 液压机能效特性

图12为电机在整个工作周期中的功率曲线,空程下放阶段为发电状态,其他阶段为电动状态。在电机发电时,如果不对能量进行回收,那么母线上的滤波电容就会因为电荷积累而使得母线电压迅速飙升到七百多伏,从而触发制动电阻导通,消耗能量抑制电压继续上升。但是制动电阻消耗发电能量转化为热量,不仅降低了系统的能量利用效率,而且增加了系统的散热负担。因此,本研究引入了超级电容储能系统对电机发电的能量进行回收再利用。

图12 电机在整个工作周期中的功率Fig.12 Power of motor during its entire operating cycle

电机的功率和储能系统的功率会直接影响母线电压的高低。图13为整个工作周期能量补偿前后母线电压的变化曲线,能量补偿前,储能系统只对电机发电能量进行回收,能量补偿后,储能系统既对发电能量进行回收又对系统峰值功率进行补充。

在空程下放工况,电机发电,母线电压会迅速飙升。根据图3可知,当母线电压大于570 V时会启动Buck充电模式,使得母线电压稳定在570 V左右。此时不再有电荷积累,母线电压不再上升,说明电机发的电均被储能系统吸收。

在工件加压工况,电机功率较大,线路阻导致母线电压下降得比较严重。因为损耗功率与阻抗上电压的平方成正比,在峰值功率时线路阻抗会消耗更大部分的能量,从而降低了能量利用效率。若此时能从直流母线直接补充电能,则可提升母线电压并降低线路损耗。如图13所示,可以看出储能系统的能量补偿使得工件加压阶段母线电压得到了提高。

图13 能量补偿前后母线电压变化Fig.13 Bus voltage changes before and after energy compensation

在回程提升工况,电机功率不大,并不会触发图3所示储能系统能量回收与补偿的条件,因此储能系统不工作。

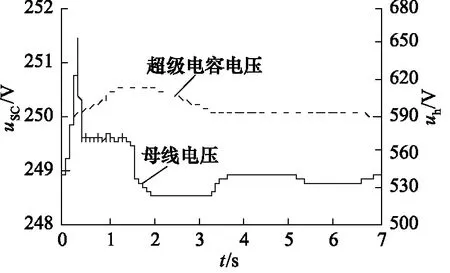

图14为母线电压与超级电容电压对照图,可以看出,储能系统在液压机工作的整个周期的能量管理,在空程下放发电阶段,将滑块的动势能和蓄能器的液压能转换为电能回收到超级电容;在工件加压峰值功率阶段,将超级电容的能量释放以补偿母线所需的电能,降低对电网的功率冲击,减小线路阻抗的电能损耗。从图14中的超级电容电压计算出存入到超级电容中的能量为588 J,而从图12计算得电机发电能量为739 J,故储能系统的回收效率为79.6%。

图14 母线电压与超级电容电压变化Fig.14 Changes of bus voltage and super capacitor voltage

图15为使用储能系统前后液压机能耗E的对比,经计算可知,加入储能系统后,液压机的能耗降低了6.9%。

图15 使用储能系统前后液压机能耗对比Fig.15 Comparison of energy consumption of hydraulic press before and after using energy storage system

5 结论

本研究提出了带超级电容储能系统的双排量泵-马达闭式驱动液压机方案,经过仿真与试验研究,得出了以下结论:

(1) 本研究提出的方案能够回收空程下放超越负载工况下电机发电能量,储能系统回收效率约为79.3%,降低整机能耗的6.9%;

(2) 制定的能量管理策略能起到稳定母线电压的作用,从而减小峰值功率时对电网的冲击,增强系统可靠性,并且减小线路阻抗对电能的消耗;

(3) 双排量液压泵能够大幅度减小对电机最大转矩的需求,同时提高非工作行程的运行速度,提升整机工作效率。