18CrNiMo7-6钢齿轮组织性能异常分析

2022-04-19王芝林刘雅政

张 宁, 高 星, 王芝林, 蒋 波, 刘雅政

(1. 北京科技大学 材料科学与工程学院, 北京 100083; 2. 西宁特殊钢股份有限公司, 青海 西宁 810005)

齿轮是实现机械设备相交轴运动传递的关键零件之一,广泛应用于航空航天、汽车生产、采矿、起重运输设备中。由于其服役条件苛刻,要求其具有良好的心部韧性和高的表面硬度,以确保其寿命和安全性。德国DIN标准的18CrNiMo7-6钢作为生产齿轮材料的低碳高合金渗碳钢,具有高强度、高韧性和高淬透性的特点,是一种具有优良综合性能的表面硬化钢[1]。该钢种生产的齿轮能够很好地满足在恶劣环境下的工作要求,制造成本较低,并且拥有较长的使用寿命,逐渐代替了过去机械设备中常使用的20CrMnTi齿轮钢[2-3]。

18CrNiMo7-6齿轮钢生产工艺主要包括齿轮钢冶炼、加热及轧制3个阶段,生产出齿轮钢棒材还要经过下料锻造、等温正火、车削、铣齿等一系列的热处理和机加工工序。18CrNiM07-6钢连续冷却后极易得到贝氏体组织,由于贝氏体的存在使硬度较高,不利于切削加工和后续渗碳淬火处理[4]。在18CrNiMo7-6齿轮钢生产的机加工过程中若存在难加工的情况,不仅影响工艺进度,造成打刀,还提高生产成本,18CrNiMo7-6齿轮钢生产的机加工存在难加工的情况往往与组织性能异常有关。本研究针对18CrNiMo7-6钢生产的齿轮在铣齿过程中出现难加工的情况,对其组织、成分进行分析,探究该齿轮钢组织性能异常的具体原因,提出建议以避免18CrNiMo7-6钢生产的齿轮因组织性能异常而出现难加工情况。

1 试验材料与方法

1.1 试验材料

试验材料为某企业用18CrNiMo7-6齿轮钢实际生产出的螺旋锥齿轮试样和齿轮生产用原始轧材(直径φ180 mm),其化学成分见表1。参考德国DIN标准中18CrNiMo7-6钢的化学成分要求,试验所用18CrNiMo7-6钢化学成分符合标准要求。螺旋锥齿轮生产流程:下料锻造→等温正火→车削加工→面锥粗铣齿(→精铣齿→渗碳淬火),在进行面锥粗铣齿时,齿根部位出现难加工,存在加工困难和打刀的情况。产品等温正火工艺:加热温度940 ℃,保温时间4 h;等温630 ℃,保温时间2.5 h。等温后对同一个产品的不同位置进行硬度检验,分别为169、172、170、171、174 HBW,均超过160 HBW的要求,硬度偏高。

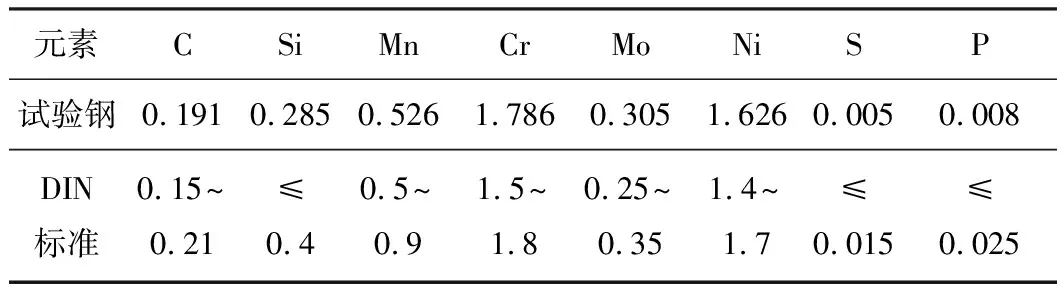

表1 18CrNiMo7-6钢的化学成分(质量分数,%)

1.2 试验方法

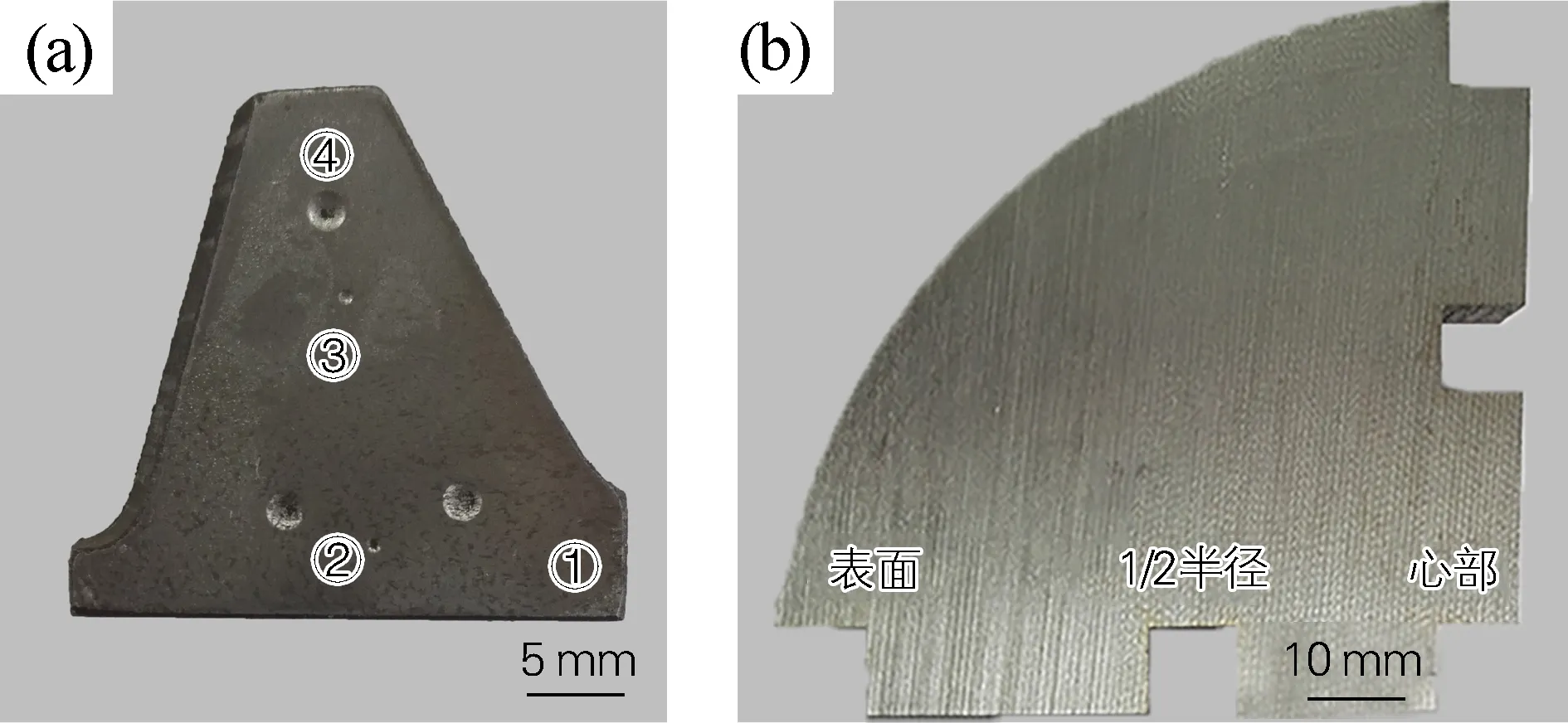

齿轮产品显微组织及成分分析。缺陷齿轮试样经研磨抛光后,用硝酸酒精进行侵蚀,利用Zeiss Scope A1光学显微镜(OM)对齿轮①~④部位的显微组织进行观察分析,用ULTRA 55场发射扫描电镜(FESEM)对①号和④号部位观察(见图1(a)),用JXA8230电子探针(EPMA)对齿轮组织中元素分布进行分析。

图1 取样部位示意图(a)齿轮取样;(b)原始轧材取样Fig.1 Schematic diagram of sampling locations(a) gear sampling; (b) original rolling material sampling

齿轮生产用原始轧材显微组织及成分分析。对原始轧材表面、1/2半径以及心部取样,经研磨抛光、硝酸酒精侵蚀后,利用Zeiss Scope A1光学显微镜(OM)以及JXA8230电子探针(EPMA)对原始轧材不同部位的显微组织以及元素分布进行观察分析。原始轧材不同取样部位如图1(b)所示。

材料特性计算。在对试样显微组织及内部元素的偏析情况进行观察之后,还需要进一步分析验证不同元素的偏析情况对钢材性能所造成的影响。用JMatPro软件对偏析元素进行模拟计算,通过改变各偏析元素在钢材中的含量探究其对贝氏体组织相变规律的影响,从而找到对形成贝氏体组织影响产生强烈作用的合金元素。

2 试验结果及分析

2.1 齿轮组织与成分分析

2.1.1 齿轮显微组织分析

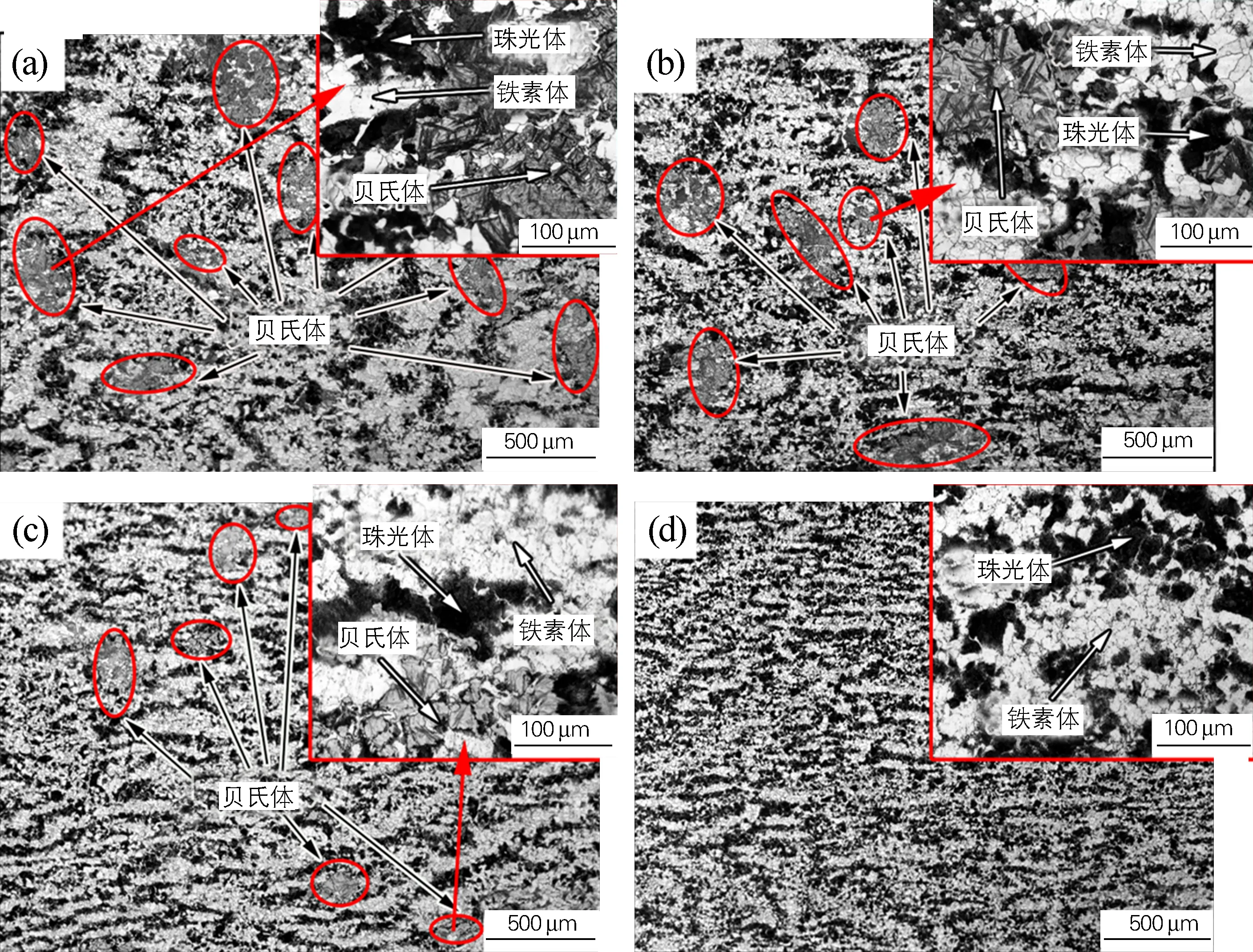

图2为齿轮试样①~④号部位的OM显微组织,图3是齿轮试样①号和④号部位的FESEM显微组织。从图2(a~c)可以看出,在①~③号部位,齿轮内部的显微组织主要由铁素体、珠光体和贝氏体组成,在少量部位还存在马氏体组织,见图3(b)。在齿顶部位,显微组织主要由铁素体、珠光体组成,如图2(d)和图3(c) 所示。各组织在齿轮内部的分布非常不均匀,存在着大块聚集的现象,甚至还表现出一定的带状。随着观察位置由①→④变化,即试样位置由齿轮齿根处向齿顶处移动,显微组织中贝氏体逐渐减少,各组织也逐渐变细。当所观察的部位移动到齿顶处位置时,已经观察不到贝氏体。

图2 齿轮试样不同位置的光学显微组织(a)①号位置;(b)②号位置;(c)③号位置;(d)④号位置Fig.2 Optical microstructure of the gear specimen at different positions(a) No.1 position; (b) No.2 position; (c) No.3 position; (d) No.4 position

图3 齿轮试样不同位置的场发射扫描电镜显微组织(a,b)①号位置;(c)④号位置Fig.3 FESEM microstructure of the gear specimen at different positions(a,b) No.1 position; (c) No.4 position

齿轮的齿根位置存在的贝氏体组织导致硬度大幅度提高,从而造成难加工的问题。齿根位置形成贝氏体的原因通常从热处理冷却速率以及材料内部元素偏析这两方面进行考虑[5]。正火冷却速度较小时,组织为典型的先共析铁素体+珠光体;冷却速度较大时,为典型的贝氏体组织[6-7]。在齿轮热处理过程中,齿轮顶部冷却速率较大,而根部冷却速率较小,因此应该在齿轮顶部更容易形成贝氏体组织;而试样中所观察到的贝氏体组织却存在于齿轮的根部位置,顶部反而没有观察到贝氏体组织。这与常规正火后所形成的组织情况相反,并且在齿轮内部还观察到了一定的带状组织,故可排除热处理过程中冷却速率对贝氏体形成的影响,应考虑齿轮试样本身是否存在元素偏析的问题。

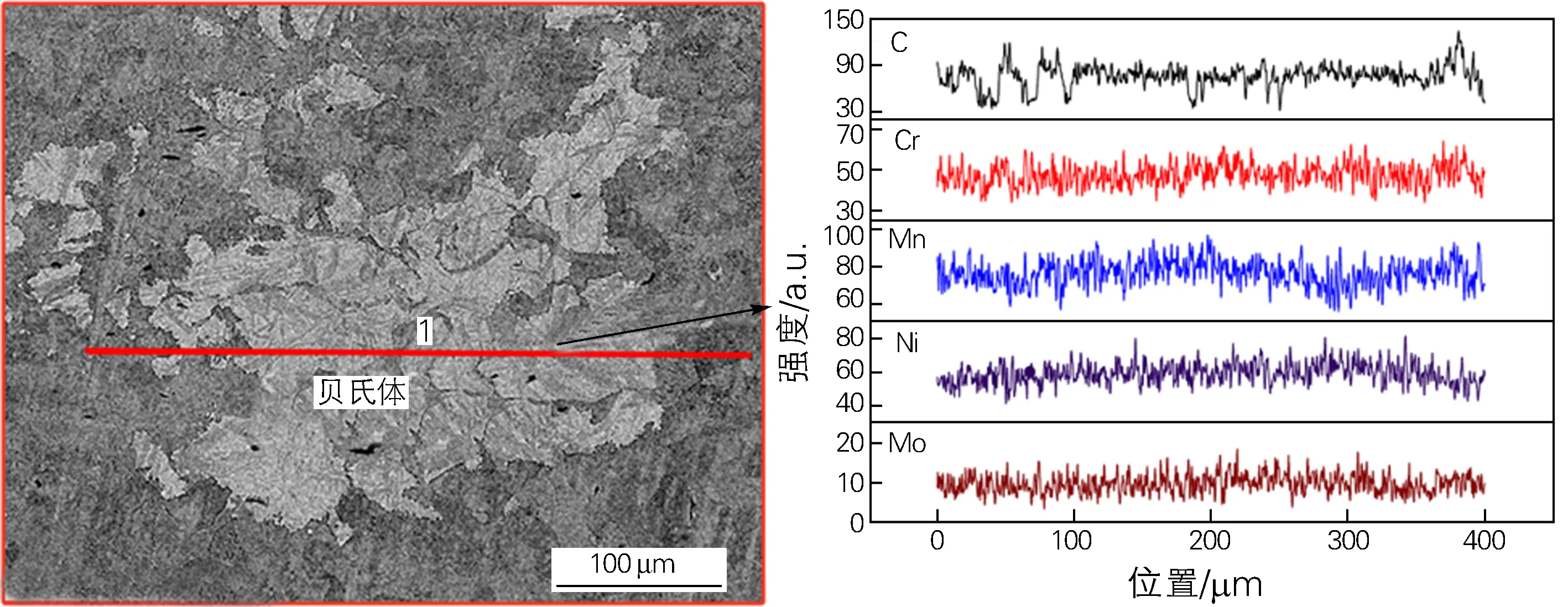

2.1.2 齿轮组织EPMA电子探针元素分析

图4为齿轮试样显微组织的EMPA电子探针结果,由图4可以看出,贝氏体区域与其它部位相比,各元素都出现了不同程度的波动,C、Mn、Cr的波动较为明显。因此可以判断在贝氏体区域内存在较为明显的C、Mn、Cr元素偏析现象,其它元素也存在着一定的偏析,但其偏析程度不如C、Mn、Cr元素明显。已有大量的研究表明,C、Mn能够显著地提高奥氏体稳定性,从而导致钢材的淬透性增加,齿轮根部更容易产生贝氏体或马氏体组织;Mn可以减小冷却时的临界速率,使钢在较小的冷却速率下获得更多的贝氏体[8-11]。齿轮根部的贝氏体致使硬度大幅提高,所以在后续的机加工过程中存在难加工的问题。

图4 齿轮内部贝氏体区域的电子探针线扫描Fig.4 EPMA line scan of the bainite area inside the gear

2.2 齿轮原始轧材组织与成分分析

2.2.1 轧材显微组织分析

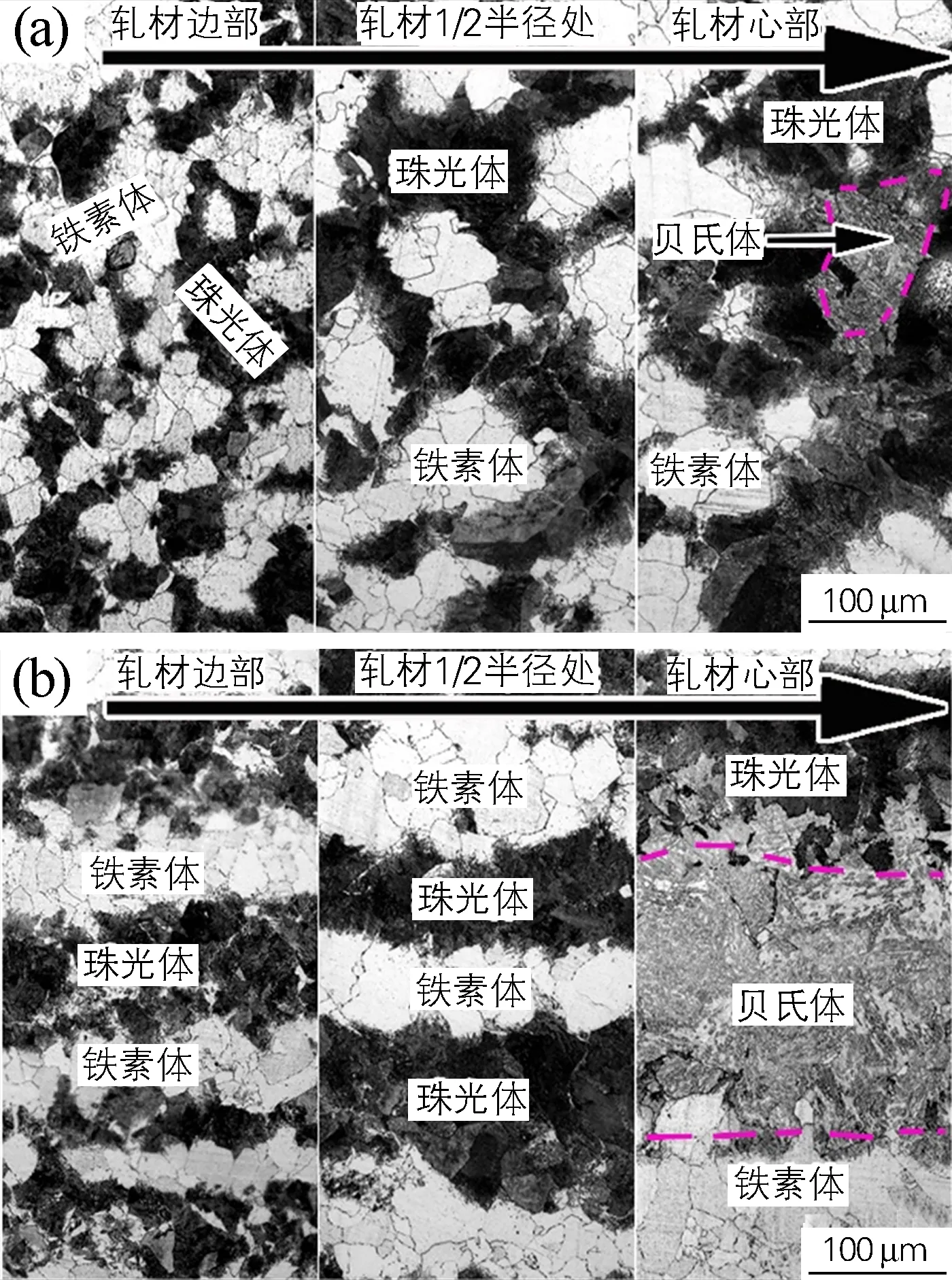

对生产齿轮所用直径φ180 mm的原始轧材的显微组织进行观察分析,进一步判断原始轧材的偏析情况,以验证分析结果。图5为原始轧材试样OM显微组织。从图5可看出,原始轧材边部以及1/2半径处的显微组织主要由铁素体和珠光体组成,轧材心部由珠光体、铁素体和贝氏体组成。轧材不同部位处的组织分布不均匀,边部组织与心部组织之间存在着比较大的粗细差异,心部组织明显比边部组织粗。大块的珠光体与铁素体表现出聚集的状态,并且在轧材的不同部位均存在明显的带状组织,如图5(b)中不同部位均可看见明显的带状组织,经检验,带状组织评级均在3级及以上。带状组织是影响齿轮钢内在质量的主要因素之一,元素偏析是产生带状组织的重要原因[12-13]。

图5 轧材试样不同位置的OM图(a)横向;(b)轧向Fig.5 OM images of the rolling material specimens at different positions(a) cross direction; (b) rolling direction

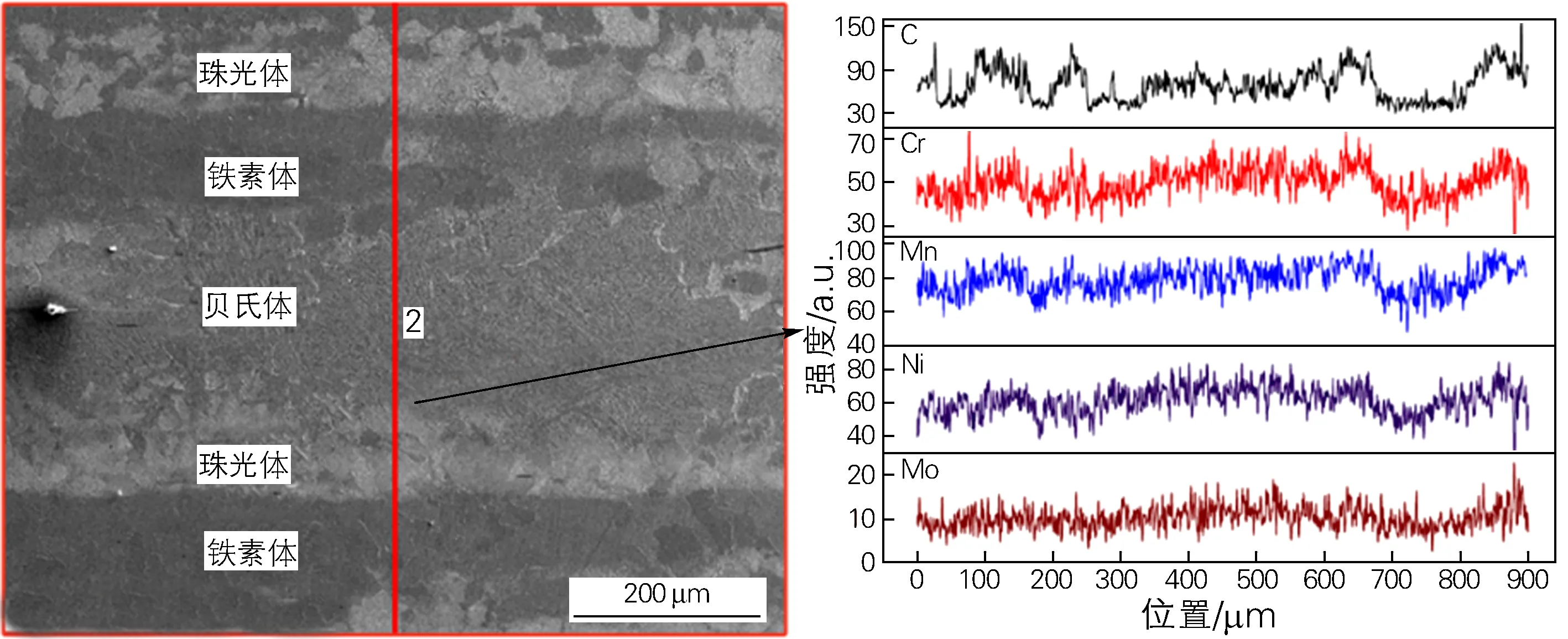

2.2.2 轧材组织EPMA电子探针元素分析

图6为轧材心部显微组织EPMA电子探针的线扫描元素分析结果。由图6可以看出,轧材心部所观察到带状组织中存在明显的元素偏析现象。特别是C、Mn、Cr在带状组织中的含量差异比较明显,珠光体带中合金元素与C的含量较高,而铁素体带中合金元素与C的含量较低,贝氏体带中的C与合金元素含量均高于其它组织中的含量。研究发现C、Mn的带状偏聚是产生带状组织的主要原因[14-15]。对原始轧材的观察结果显示,原始轧材存在组织粗细不均,带状组织,成分偏析严重等问题。因此,在后续加工过程中,将会使生产的齿轮组织不均匀,有带状组织,偏析严重。

图6 轧材试样心部电子探针线扫描Fig.6 EPMA line scan of the core of rolling material specimen

2.3 JmatPro偏析元素的模拟

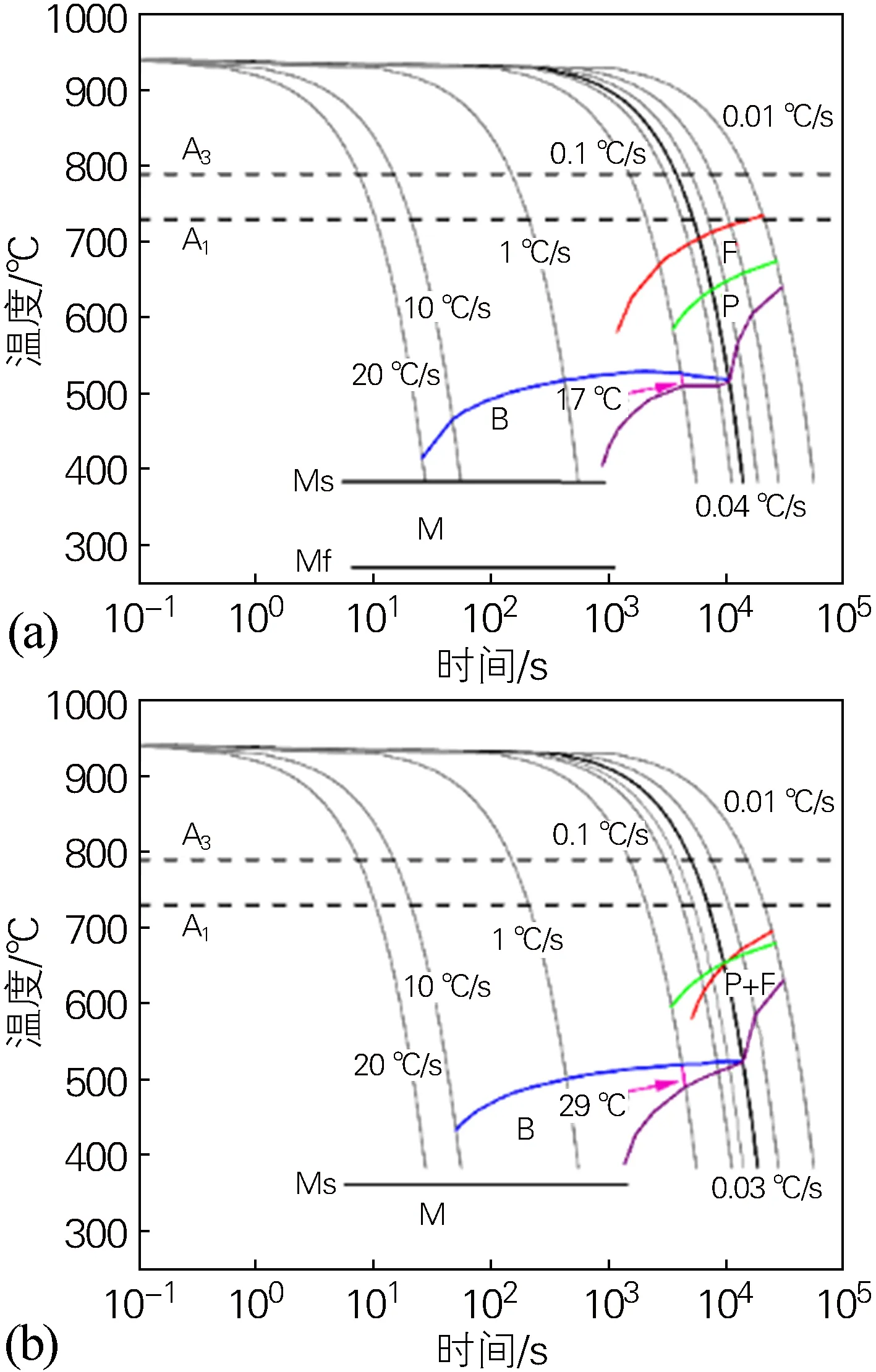

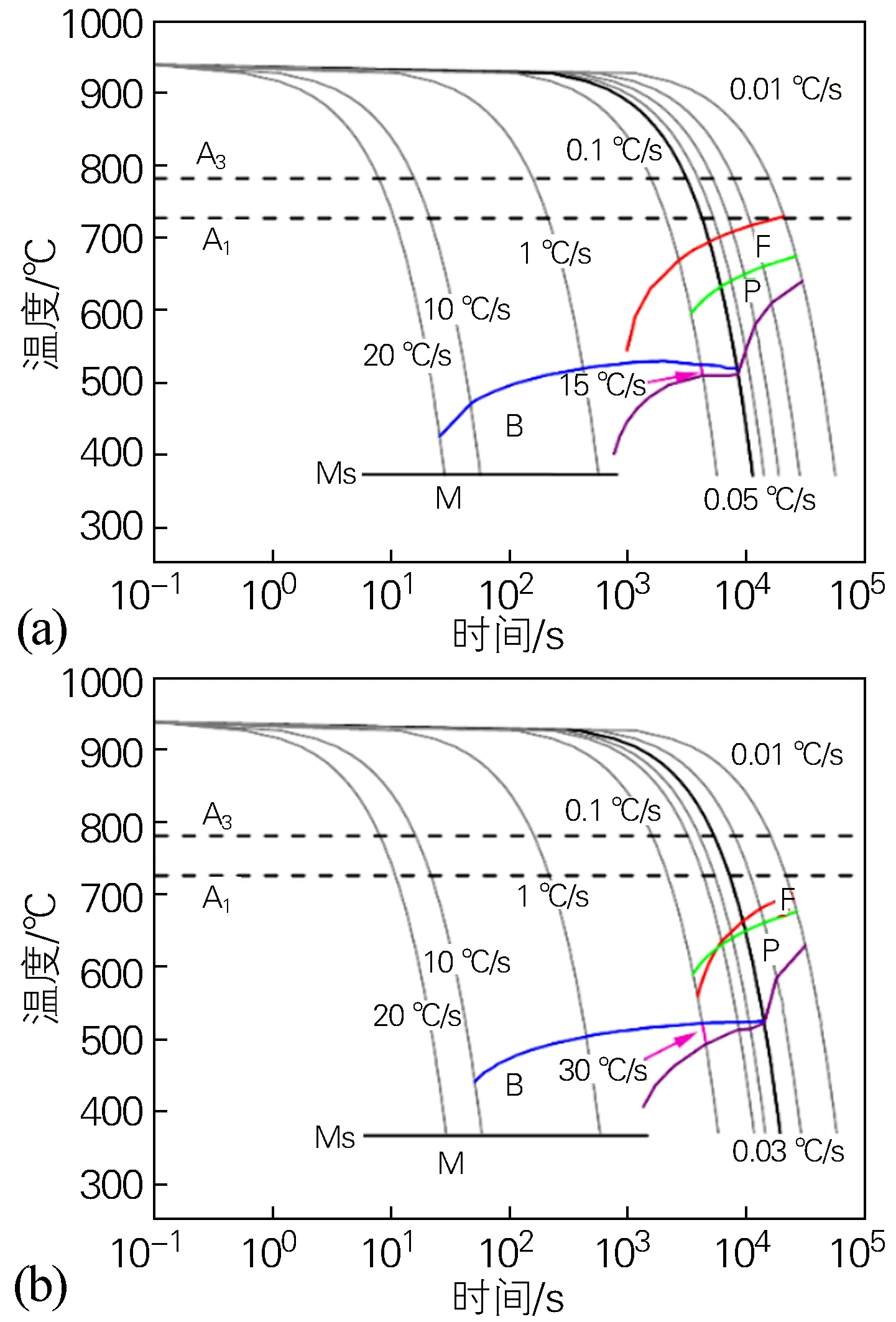

根据齿轮取样组织所观察到的偏析情况,利用材料基本特性软件JMatPro,分析偏析较为明显的C、Mn、Cr成分含量的变化在18CrNiMo7-6钢冷却过程中对相变组织的影响。图7为JMatPro计算出的C含量不同的18CrNiMo7-6钢的CCT曲线。由图7(a,b)可知,C含量增加降低了贝氏体的临界转变速率,C含量从0.15%增加到0.21%时,贝氏体的临界转变速率从0.04 ℃/s 降到0.03 ℃/s;随C含量增加,贝氏体转变的温度范围也逐渐扩大,例如在0.1 ℃/s的冷速下,wC=0.15%时,贝氏体转变开始到结束的温度差为17 ℃,而wC=0.21%时达到29 ℃。

图7 不同C含量18CrNiMo7-6钢的CCT曲线Fig.7 CCT curves of the 18CrNiMo7-6 steel with different C contents(a) wC=0.15%; (b) wC=0.21%

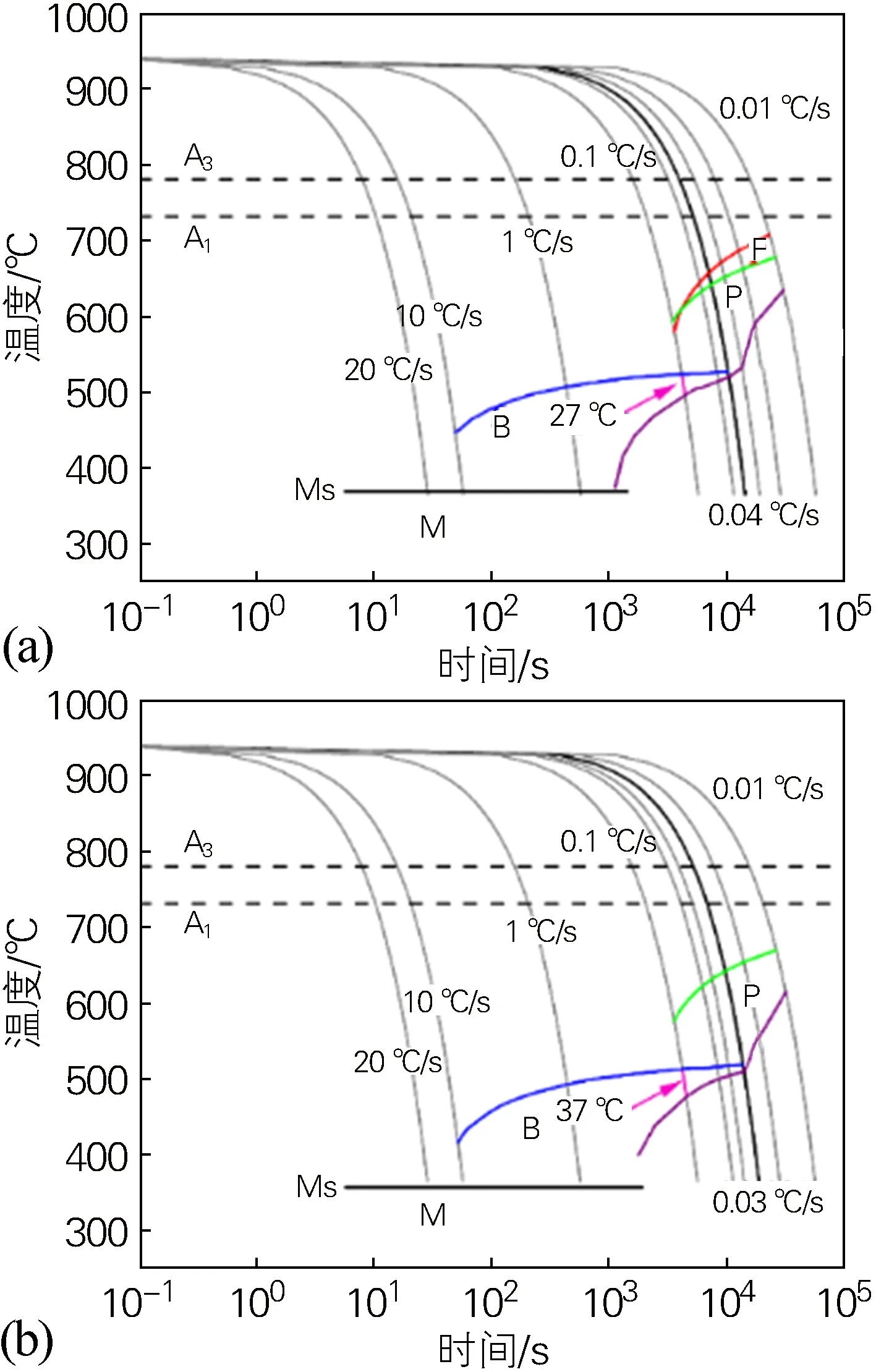

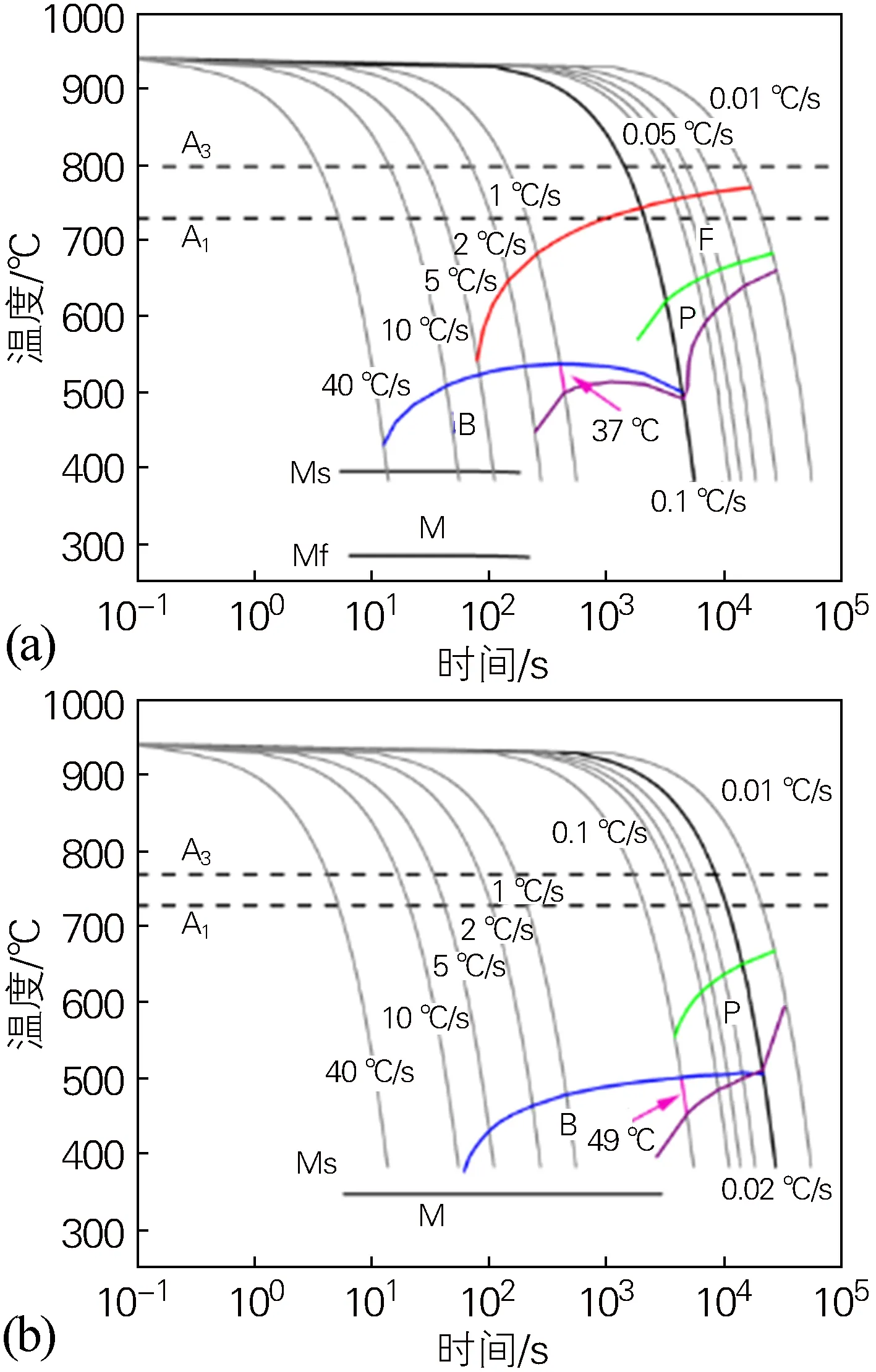

图8和图9分别为JMatPro计算出的Mn、Cr含量不同的18CrNiMo7-6钢的CCT曲线。可以看出,随着Mn和Cr含量的增加,贝氏体转变的温度范围逐渐扩大。在0.1 ℃/s的冷速下,Mn含量从0.5%增加到0.8%,贝氏体转变开始到结束的温差从27 ℃ 扩大到37 ℃;Cr含量从1.5%增加到1.8%,贝氏体转变开始到结束的温差从15 ℃扩大到30 ℃。贝氏体转变的临界冷速也随Mn和Cr含量的增加而降低,含量同样增加了0.3%,Mn使贝氏体转变的临界冷速从0.04 ℃/s降低到0.03 ℃/s,Cr使贝氏体转变的临界冷速从0.05 ℃/s降低到0.03 ℃/s。合金元素Mn、Cr、Ni互相结合能有效促进贝氏体转变进行,使钢在较宽冷速范围内得到贝氏体[16]。上述计算结果表明,除C外,合金元素Mn、Cr对贝氏体相变的影响较为显著,其中Cr的影响最为强烈。

图8 不同Mn含量18CrNiMo7-6钢的CCT曲线Fig.8 CCT curves of the 18CrNiMo7-6 steel with different Mn contents(a) wMn=0.5%; (b) wMn=0.8%

图9 不同Cr含量18CrNiMo7-6钢的CCT曲线Fig.9 CCT curves of the 18CrNiMo7-6 steel with different Cr contents(a) wCr=1.5%; (b) wCr=1.8%

图10(a)为各元素含量控制在标准下限的18CrNiMo7-6钢的CCT曲线,图10(b)为主要偏析元素含量增加50%后的18CrNiMo7-6钢的CCT曲线。由图10可以看出,随着C与各合金元素含量的增加,贝氏体转变的临界冷速明显降低,温度范围明显扩大。当C与合金偏析元素含量增加50%左右时,贝氏体转变的临界冷速从0.1 ℃/s降低为0.02 ℃/s;具有低合金元素含量的18CrNiMo7-6钢在1 ℃/s冷速下贝氏体转变开始到结束的温差只有37 ℃,然而C与各合金元素的含量增加50%后,在0.1 ℃/s冷速下,贝氏体转变开始到结束的温差已达到49 ℃。合金元素含量的增加扩大了形成贝氏体所需的温度范围,使得贝氏体转变区范围增加,并降低了贝氏体转变的临界冷却速率,使钢材在冷却过程中更容易产生贝氏体组织。这也验证了在原始轧材中存在的化学成分偏析现象,最终会导致生产出的齿轮偏析部位贝氏体硬相的出现。为了消除贝氏体硬相,改善加工性能,应合理控制钢中C与合金元素含量,特别是Cr和Mn,尽可能地控制在标准下限。

图10 18CrNiMo7-6钢的CCT曲线(a)元素含量控制在标准下限;(b)C及合金元素含量增加50%Fig.10 CCT curves of the 18CrNiMo7-6 steel(a) element content controlled at the standard lower limit; (b) C and alloying element content increased by 50%

3 结论

1) 齿轮取样部位的显微组织主要由铁素体、珠光体组成;在齿轮的齿根部位有贝氏体,少量部位还存在马氏体,在齿顶部位无贝氏体。齿轮试样内部存在元素分布不均、偏析现象严重的问题,特别是C、Mn、Cr的元素偏析。生产齿轮用原始轧材不同部位的组织分布不均匀,边部与心部组织粗细差异较大,不同部位均存在明显的带状组织,心部甚至发现贝氏体,且心部的带状组织存在明显的C、Mn、Cr元素偏析现象。

2) 18CrNiMo7-6钢中C与合金元素含量增加,贝氏体转变的温度范围扩大,临界冷速也有所降低,使钢能够在较低的冷却速率下产生贝氏体组织,合金元素中Cr、Mn对贝氏体转变的影响效果最为显著。当C与合金元素Mn、Cr的含量同时增加50%左右时,贝氏体转变的临界冷速由0.1 ℃/s降低为0.02 ℃/s,0.1 ℃/s 冷速下贝氏体转变温度范围扩大到49 ℃。

3) 18CrNiMo7-6钢生产的齿轮具有明显的组织性能异常现象,齿根位置出现大量贝氏体致使硬度过高,贝氏体的出现与原始轧材中显微组织粗细不均匀、带状组织以及成分偏析严重有关。为了消除贝氏体硬相,改善加工性能,应改善轧材组织均匀性以及偏析的问题,合理控制钢中C与合金元素含量,特别是Cr和Mn,尽量控制在标准下限以减少贝氏体的形成。