时效处理对AlSi9Cu3压铸铝合金组织和力学性能的影响

2022-04-19陈东俊李广阳

陈东俊, 李广阳, 刘 刚

(德纳(无锡)技术有限公司, 江苏 无锡 214112)

汽车轻量化是当前汽车产业可持续发展的主要方向之一。汽车轻量化主要运用现代设计方法和工艺优化设计汽车产品,利用新材料提升汽车综合性能,使得汽车自重降低,同时达到降耗、环保和安全的目标。随着汽车轻量化的不断推进,车用铝合金的使用比例不断增加。统计结果表明,压铸铝合金在汽车用铝中占比达55%以上[1-3]。

压铸工艺分为低压铸造和高压铸造[4],其中高压铸造(HPDC)是一种将液态或半固态金属或合金,在高压下以较高的速度填充入钢制模具的型腔内,并使金属或合金在压力下凝固形成铸件的铸造工艺[5]。AlSi9Cu3高压铸造铝合金的工艺铸造性好、充型能力强,并且具有很高的力学性能,在欧美国家的汽车工业得到了广泛应用[6-7]。

随着AlSi9Cu3高压铸造铝合金的应用广泛,对于其力学性能的要求也越来越高,如何提升AlSi9Cu3高压铸造铝合金的力学性能成为当今的研究热点,众多研究学者期望通过热处理的方式改善AlSi9Cu3高压铸造铝合金的力学性能。有研究表明[8],利用低温(<450 ℃) 固溶处理和人工时效的方式可以改变高压铸造AlSi9Cu3铝合金的力学性能,低温T6处理后AlSi9Cu3压铸铝合金的屈服强度提高了50 MPa。Pabel等[9]对AlSi9Cu3压铸铝合金进行了自然时效与人工时效相结合的方式来提升力学性能,这种方式可以在较短时间内获得更高的力学性能,而且自然时效和人工时效具有叠加的效果。有学者研究指出[10-11],Al-Si-Cu-Mg合金在固溶时效过程中会有细小的Q相析出,防止位错的运动,从而增强材料强度,证明Q相能有效抑制或阻碍α-Al基体中位错的运动,同时Cu、Mg含量和冷却速率的增加可以提高Al-Si-Cu铸造合金的力学性能。

基于以上研究可以发现,人工时效处理对AlSi9Cu3压铸铝合金组织和力学性能影响的研究还比较少。因此,本文通过对AlSi9Cu3压铸铝合金进行160 ℃保温6 h的时效工艺,研究此时效工艺对AlSi9Cu3压铸铝合金微观组织和力学性能的影响,以期对AlSi9Cu3高压铸造铝合金在实际生产过程中热处理工艺制定提供参考。

1 试验材料及方法

试验材料取自某铸造厂生产的AlSi9Cu3高压铸造铝合金圆形标准试棒,尺寸为φ10 mm×170 mm。根据GB/T 13822—2017《压铸有色合金试样》制备A型试棒,如图1所示。利用光谱仪(OES)测得其化学成分如表1所示。将2组AlSi9Cu3压铸铝合金拉伸试棒置于电阻炉中加热到160 ℃保温6 h后空冷,研究时效处理(T5)对AlSi9Cu3高压铸造铝合金显微组织和力学性能的影响。

图1 AlSi9Cu3压铸铝合金拉伸试棒示意图Fig.1 Schematic diagram for tensile bar of the AlSi9Cu3 HPDC aluminum alloy

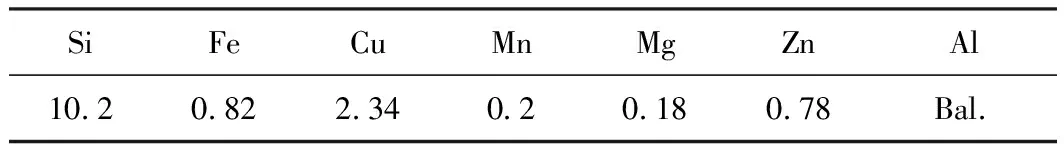

表1 AlSi9Cu3压铸铝合金的化学成分(质量分数,%)

将1组铸态试棒和2组热处理试棒用微机控制电子万能试验机进行拉伸测试,获得试棒的抗拉强度、屈服强度以及伸长率。利用JSM-IT500扫描电镜(SEM)和能谱仪(EDS)进行断口分析和微区成分分析。另从试棒上制取金相试样,用Keller试剂(1.0 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O)腐蚀后在蔡司光学显微镜下观察显微组织。采用HB-3000B-I型布氏硬度计进行硬度测试。

2 试验结果与分析

2.1 显微组织分析

图2为AlSi9Cu3压铸铝合金经时效处理后的显微组织。从图2可知,时效态显微组织主要为呈等轴晶结构的初生α-Al相 (白色区域)和呈短杆状结构的共晶Si相(灰色区域)。有研究[12]认为AlSi9Cu3压铸铝合金的时效脱溶贯序为:过饱和固溶体→GP区→ θ″相→θ′相→θ相。首先过饱和固溶体析出GP区,GP区形成后接着会析出θ″过渡相,θ″相具有正方结构,基本上属于一个畸变的面心结构,并且θ″相是以{100}α为惯习面的完全共格盘状脱溶物。继θ″相之后析出另一种过渡相θ′相,θ′相也是正方结构,成分近似Al2Cu,θ′相的惯习面以及与基体的取向关系和θ″相一样。随着θ′相的长大,其周围的θ″相溶解。在更长时间的保温过程中,平衡相θ相在晶界上形核。最终θ相长大,θ′相溶解[12]。

图2 时效态AlSi9Cu3压铸铝合金的显微组织Fig.2 Microstructure of the aged AlSi9Cu3 HPDC aluminum alloy

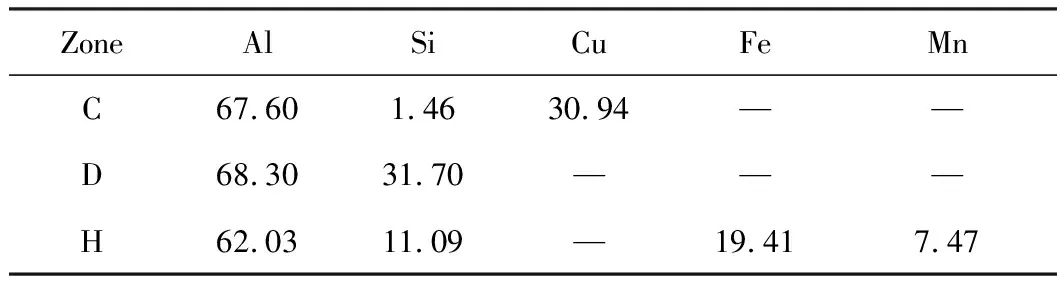

采用扫描电镜(SEM)和能谱仪(EDS)进一步分析AlSi9Cu3压铸铝合金时效处理后的显微组织形貌特征,如图3和表2所示。由图3(a)可知,时效态组织中分布着弥散状的白色析出相,有的呈长条状,尺寸不一,分布没有明显的方向性。图3(b, c)中箭头所示的C和F区域主要是大量的白色片状析出相,结合表2可知,区域C主要富含了Al、Cu等元素。结合文献[13]推断C和F区域的析出相为Al2Cu第二相析出物,呈片状分布在初晶α-Al的晶界上。这是由于在高压铸造过程中,铸件在较大的过冷度下完成凝固,从而获得了过饱和固溶体。随着时效的进行,最终θ-Al2Cu 平衡相作为强化相在晶界上析出。在实际生产中往往进行人工时效处理提高生产效率,铸件经高压铸造后,在时效处理过程中会从过饱和固溶体中析出细小弥散的第二相,使铝基体得到强化[14]。图3(b, c)中箭头所示的D和E区域分布着颗粒状或块状粒子,结合表2可知,区域D主要富含Al、Si元素,该区域主要分布着共晶Si相。在图3(d)中还能观察到呈六边形的灰色析出相,同时还存在缩松孔隙。图3(e) 所示的六边形析出相和图3(f)箭头所示的灰色析出相尺寸主要为1.0~10.5 μm,小尺寸的析出相呈聚集状分布在六边形析出相周围。结合表2可以看出,区域H主要富含Al、Si、Fe和Mn等元素。根据文献[15]推断该类灰色析出相主要是α-Fe相。

图3 时效态AlSi9Cu3压铸铝合金的析出相形貌Fig.3 Morphologies of precipitates in the aged AlSi9Cu3 HPDC aluminum alloy

表2 图3中各微区的EDS分析 (质量分数, %)

2.2 力学性能分析

在室温条件下对AlSi9Cu3压铸铝合金铸态和时效态试棒进行拉伸试验,结果如表3所示。从表3可知,AlSi9Cu3压铸铝合金时效态的平均抗拉强度、屈服强度、伸长率和硬度分别为375 MPa、258 MPa、4.0% 和94 HBW。与铸态相比,时效态的抗拉强度增加了26 MPa(提高7%),屈服强度未发生明显变化,伸长率降低1.7%(下降约30%),硬度提高了10 HBW(提升12%)。综上所述,时效处理后AlSi9Cu3压铸铝合金的抗拉强度和硬度都得到了显著提升。

表3 AlSi9Cu3压铸铝合金的力学性能

2.3 拉伸断口形貌分析

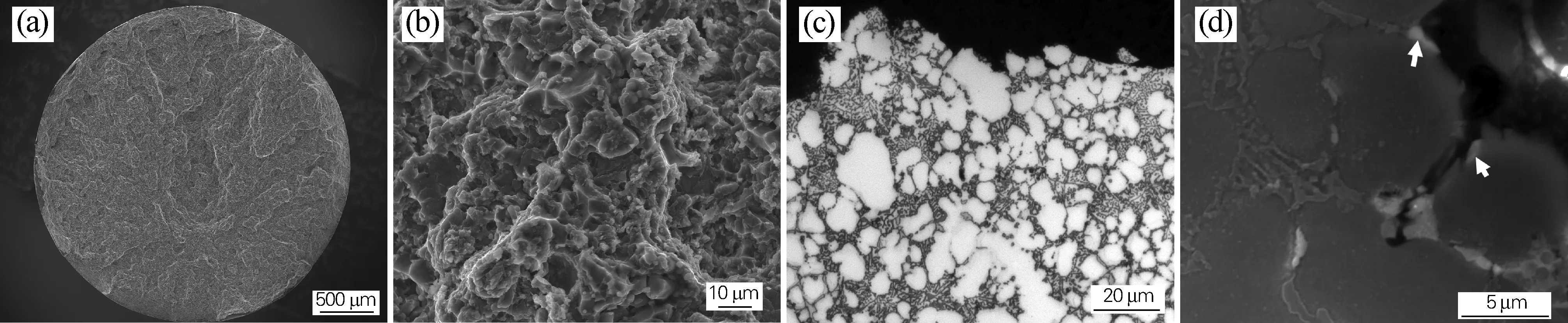

图4为时效态AlSi9Cu3压铸铝合金试棒的拉伸断口形貌。由图4(a)可知,宏观断口上未发现明显的塑性变形,说明在拉伸过程中,裂纹萌生迅速,因此时效处理后AlSi9Cu3压铸铝合金的伸长率降低。由图4(b)可知,合金的断裂方式为准解理断裂和少量沿晶断裂的混合断裂模式。为了进一步研究AlSi9Cu3压铸铝合金的断裂机制,对断口的纵向显微组织进行观察,如图4(c, d)所示。从图4(c)可知,初生α-Al晶胞内并未发现裂纹,裂纹主要分布在共晶Si区域,并沿着团簇状共晶Si扩展,从而导致合金的拉伸断裂方式为沿晶断裂。从图4(d)中白色箭头所指区域可以看出,断裂面上的裂纹处发现了θ-Al2Cu 析出相,使得材料的强度得到显著的改善。由此可见,时效态AlSi9Cu3压铸铝合金的抗拉强度和硬度升高的原因是在时效过程中θ-Al2Cu相开始从过饱和固溶体中析出,产生析出强化作用并阻碍了萌生于共晶Si与基体结合处的裂纹的扩展过程。

图4 时效态AlSi9Cu3压铸铝合金的拉伸断口形貌(a)宏观形貌;(b)微观形貌;(c)纵截面形貌;(d)裂纹处的析出相Fig.4 Tensile fracture morphologies of the aged AlSi9Cu3 HPDC aluminum alloy(a) macromorphology; (b) micromorphology; (c) morphology of longitudinal section; (d) precipitates at cracks

3 结论

1) AlSi9Cu3压铸铝合金试样经T5人工时效处理(160 ℃×6 h)后,显微组织主要为等轴晶状的初生α-Al,共晶Si相以及时效析出的θ-Al2Cu相和α-Fe相。

2) AlSi9Cu3压铸铝合金经160 ℃×6 h时效处理后的平均抗拉强度、屈服强度、伸长率和硬度分别为375 MPa、258 MPa、4.0%和94 HBW。与铸态的力学性能相比,抗拉强度提升了7%、硬度提升了12%,但塑性有所下降。强度和硬度的提升得益于时效处理过程中析出的细小弥散的θ-Al2Cu相,产生了析出强化作用。

3) AlSi9Cu3压铸铝合金经160 ℃×6 h时效处理后的拉伸断口呈准解理和少量沿晶断裂的混合断裂特征。