冷锻齿轮用16MnCrS5钢的球化退火工艺

2022-04-19赵四新

章 军, 赵四新

(宝山钢铁股份有限公司 中央研究院, 上海 201999)

在汽车零部件行业冷锻成形是一种精密塑性成形技术,具有节能环保的优点,制品的力学性能好,生产效率高和材料利用率高,而冷锻前的热处理尤为关键,冷锻材料常采用球化退火进行软化处理,从而改善材料塑性。与热锻成形相比,冷锻成形件尺寸精度高,加工余量小。实施冷锻工艺要求钢材具有较低的硬度和良好的流动性,由于铁素体是一种塑性极佳的组织,它是钢中具有最佳塑性和最低硬度的一种组织,球化退火是提高钢材冷成形性的有效手段,球化退火得到的组织是球状珠光体+铁素体基体[1-2]。

程维玮等[3]研究了20MnCrS5钢的球化退火工艺,开发出球化率超过85%,硬度约140 HBW的冷锻用材料。薛刚等[4]研究了SKS51工具钢的快速球化退火工艺,有效地减少热处理时间并节省能源消耗。Wang等[5]研究了在700 ℃静态球化退火条件下,质量分数为0.8%C-Fe钢珠光体的球化过程,计算机辅助三维层析成像和电子背散射衍射,结果表明,在珠光体球化过程中,内部孔洞对珠光体球化的发生和发展起着重要作用。

16MnCrS5钢是常用的冷锻齿轮钢材料,在工程中得到了广泛应用,在实际生产中,经常有锻造加工厂反馈该材料常规球化退火处理后,材料的球化率不高(约80%)导致材料的硬度偏高,达到140 HBW左右,塑性不佳等问题。本文通过研究不同球化退火工艺对16MnCrS5钢硬度、强度、伸长率等力学性能的影响,寻找最佳的球化退火处理工艺,为冷锻齿轮钢球化退火工艺提供指导。

1 试验方法及结果

试验所用16MnCrS5钢的化学成分如表1所示,试样尺寸选取为直径φ35 mm圆钢高度为150 mm,用于测量不同球化退火处理工艺下的硬度值(3~5个 点的平均值),以及热处理后的组织分析和球化率评定。

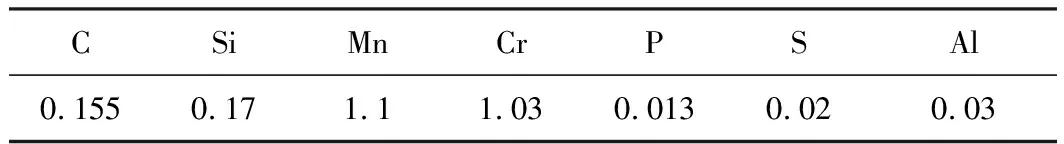

表1 试验用16MnCrS5钢的化学成分(质量分数,%)

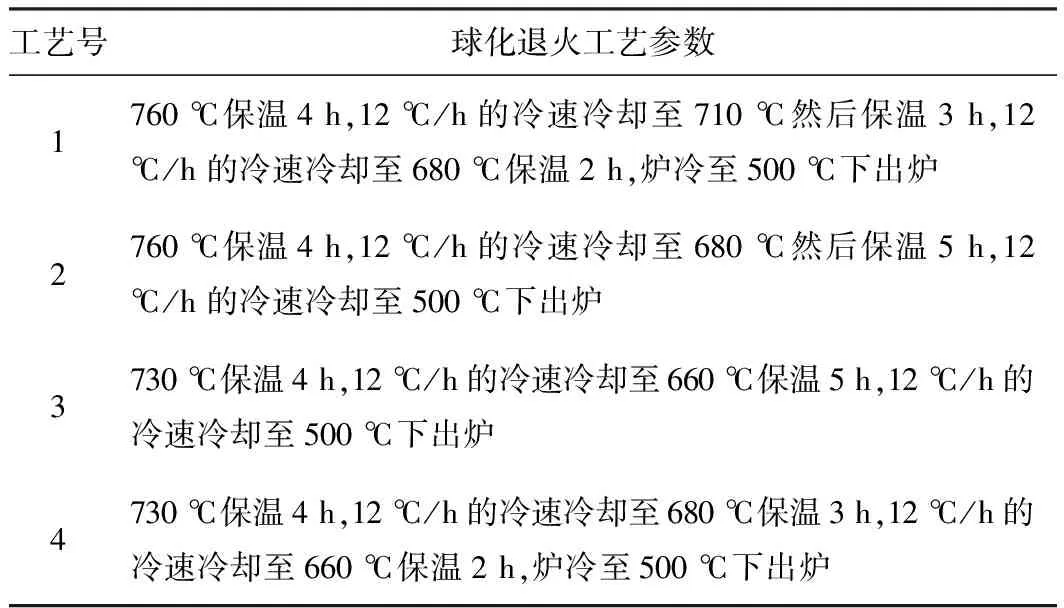

采用热模拟试验机测得16MnCrS5钢的Ac1温度为740 ℃。将材料加热到Ac1以上20 ℃的温度进行球化退火处理,即760 ℃作为球化退火温度,为了考察加热温度对软化后硬度的影响,取730 ℃作为对比温度,具体工艺如表2所示。

表2 球化退火工艺参数

2 试验结果

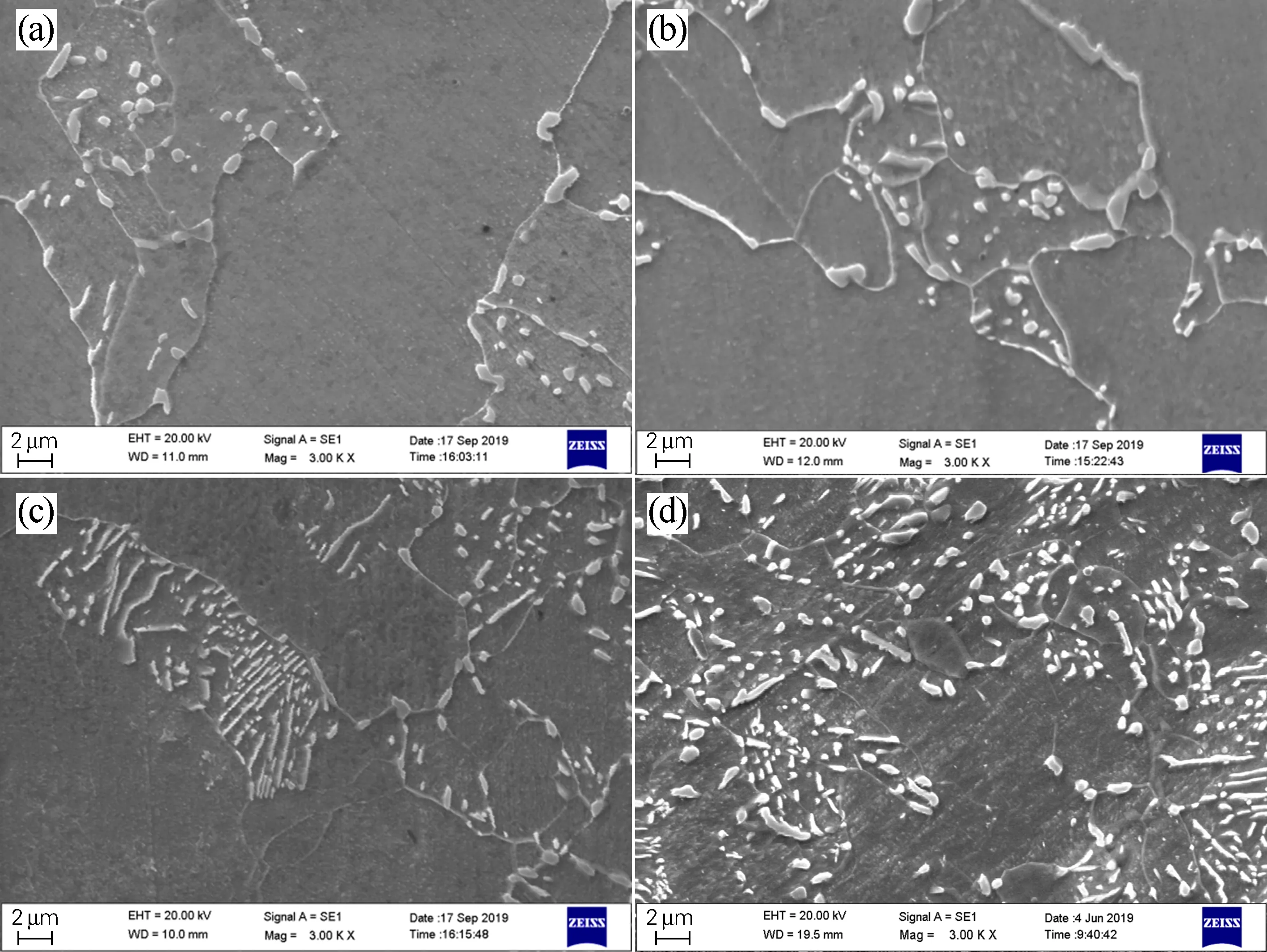

在经过4种工艺的球化退火处理后,各组织的SEM分析结果如图1所示,经过对比发现,在工艺1条件下,材料基体中的片层状渗碳体球化率达到95%以上,与工艺2的组织球化率相当,工艺3和工艺4的SEM组织表明部分片层状渗碳体未发生球化,且存在一些细小的球状颗粒对基体产生强化效果,导致材料的强度要高于前两种工艺,说明当加热温度超过Ac1温度时,是有利于基体中的渗碳体发生球化的。其主要原因是当加热温度超过Ac1温度时,基体中部分组织转化成奥氏体,加快了基体组织中的碳向奥氏体基体中扩散,根据胶态原理(第二相颗粒在基体中的固溶度与其曲率半径有关,曲率半径越小的颗粒在基体中的固溶度越大),曲率半径较小的尖端位置,渗碳体向奥氏体溶解的过程越快,使得原来的片层状渗碳体发生断裂的速度就越快[6-7],断裂后一些碳化物有棱角的位置和一些尺寸较小的碳化物就会充分溶解,而一些尺寸较大的渗碳体,在经过这个阶段后形成了球状渗碳体,在后续冷却的过程中,形成了新的形核点,溶解在奥氏体中的渗碳体在形核点逐渐析出,使得碳化物逐渐球化。而当加热温度没有超过Ac1时,材料的基体组织还是铁素体+珠光体组织,当材料加热至Ac1温度以下某温度时,在保温过程中,突出位置的碳化物要经过很长时间的扩散,才能使片层状的碳化物充分断裂,且断裂后会产生较多的细小碳化物颗粒,如果保温时间不充分,就会导致部分片层状碳化物不能完全断裂,如图2中工艺3的渗碳体形貌,由于渗碳体未能完全断开,SEM形貌中可发现存在较多的棒状组织,证明扩散的时间不够,使得渗碳体未能充分球化。工艺4条件下材料强度偏高,主要原因是渗碳体尺寸较小,在基体中产生了一定程度弥散强化效果,在塑性变形的过程中,细小弥散的渗碳体在晶界位置起到钉扎效果。此外对比相同加热温度下的组织球化率可以发现,工艺1和4在冷却过程中增加了在710 ℃、680 ℃下的保温,有利于提高材料球化率,球化率分别提高了5%。

图1 不同球化退火工艺下16MnCrS5钢的球化组织及球化率(a)工艺1,球化率95%;(b)工艺2,球化率90%;(c)工艺3,球化率75%;(d)工艺4,球化率80%Fig.1 Spheroidized structure and spheroidizing rate of the 16MnCrS5 steel under different spherioidizing annealing processes(a) process 1, spheroidizing rate 95%; (b) process 2, spheroidizing rate 90%; (c) process 3, spheroidizing rate 75%; (d) process 4, spheroidizing rate 80%

图2 不同球化退火工艺下16MnCrS5钢的SEM形貌(a)工艺1;(b)工艺2;(c)工艺3;(d)工艺4Fig.2 SEM images of the 16MnCrS5 steel under different spheroidizing annealing processes(a) process 1; (b) process 2; (c) process 3; (d) process 4

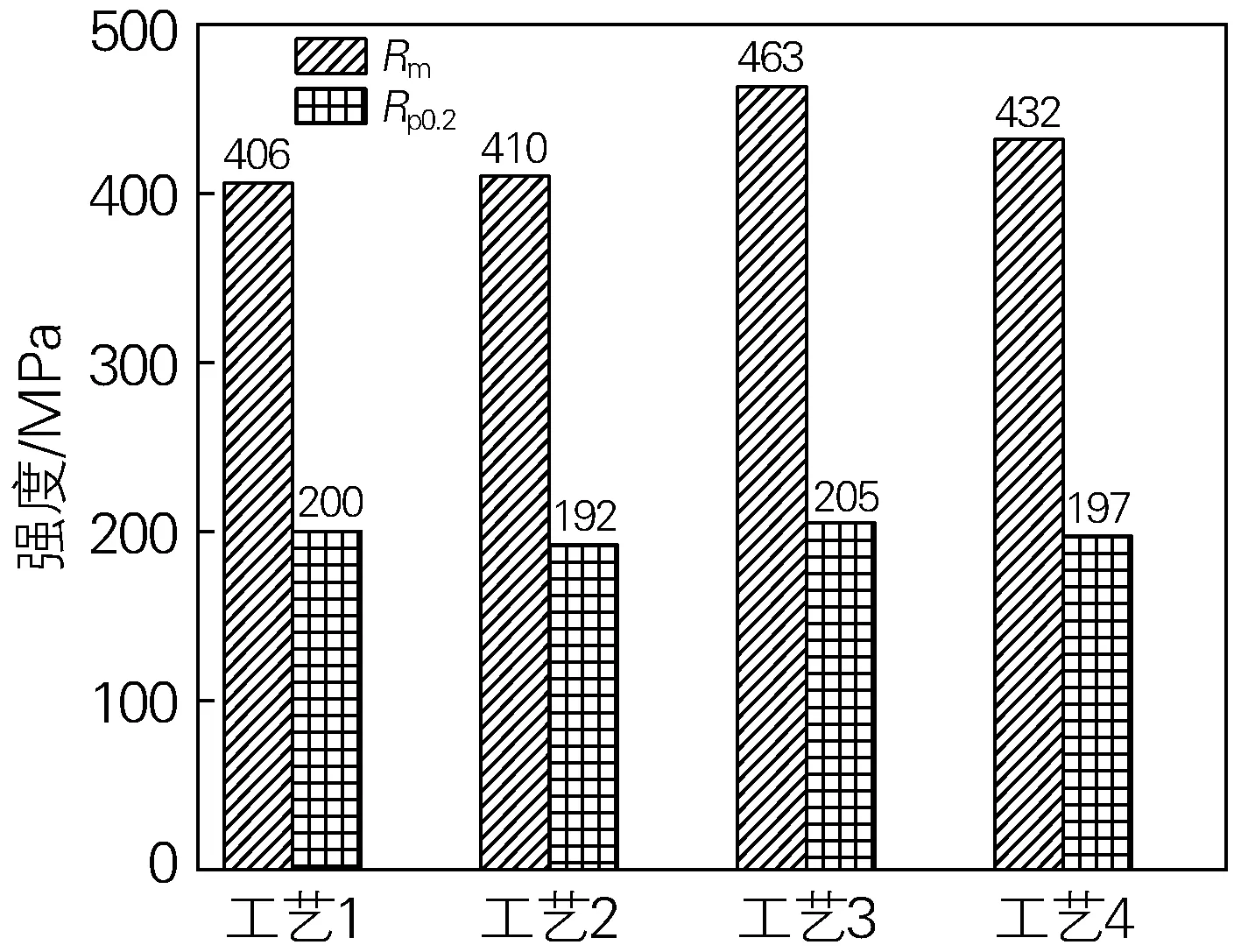

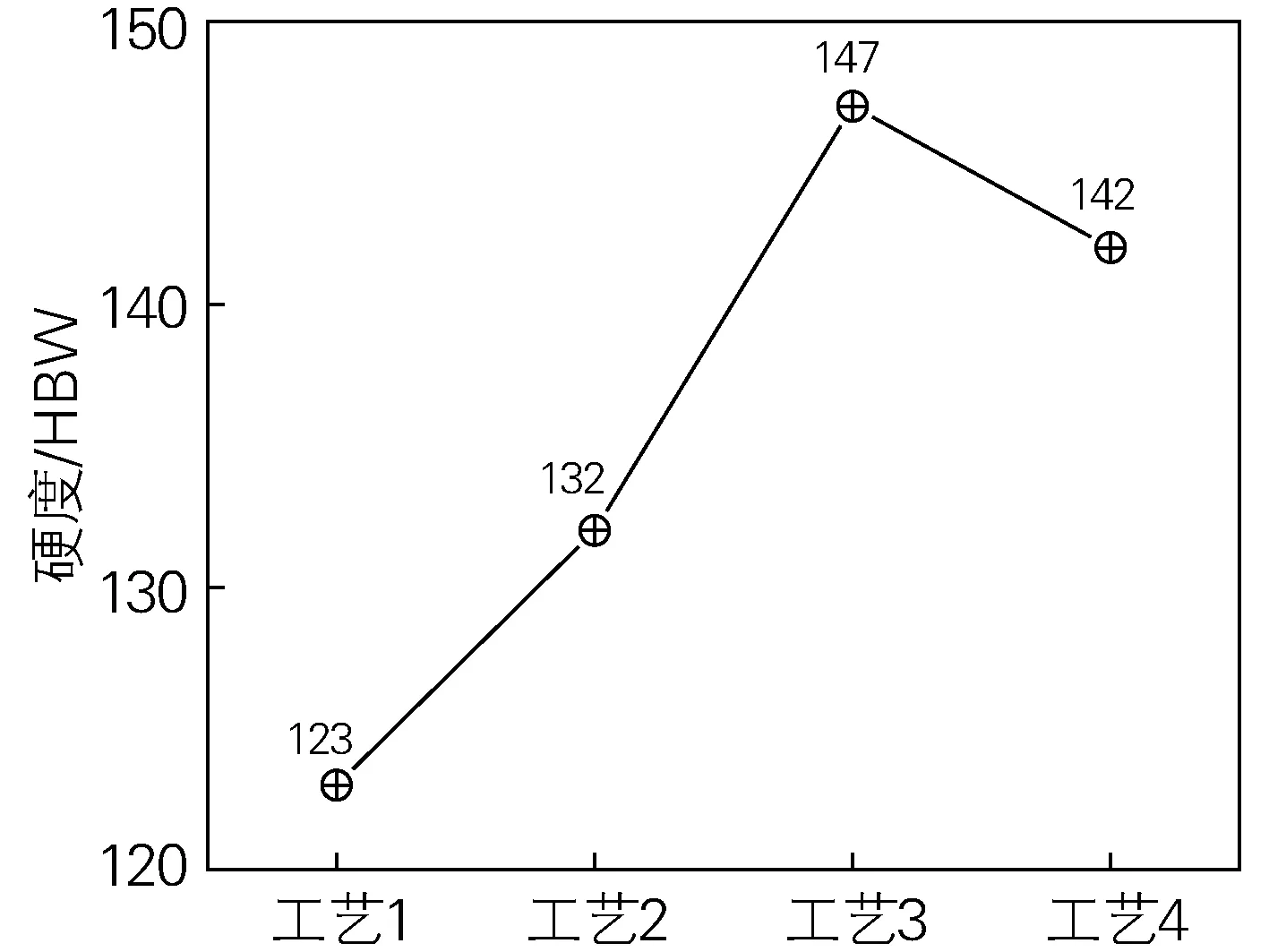

图3是在4种球化退火工艺下,16MnCrS5钢的屈服强度和抗拉强度的差异,对比发现,在工艺1和工艺2 条件下,即加热温度在760 ℃时,材料的抗拉强度相差不明显,抗拉强度约为410 MPa,当加热温度降低至730 ℃时,材料的抗拉强度明显升高,其中工艺3条件下的抗拉强度高达463 MPa,但是在4种工艺条件下,材料的屈服强度变化不是特别明显,均在200 MPa左右,证明16MnCrS5钢球化退火加热温度升高能有效降低材料强度。图4是16MnCrS5钢材料经过不同球化退火后的硬度,在工艺1和工艺2条件下,材料的硬度平均值最低达到123 HBW和132 HBW。加热温度由760 ℃下降至730 ℃后,材料硬度明显升高,达到140 HBW以上。经过对比发现,增加冷却过程中的保温段有利于降低材料硬度。

图3 不同球化退火工艺对16MnCrS5钢强度的影响Fig.3 Effects of different spheroidizing annealing processes on strength of the 16MnCrS5 steel

图4 不同球化退火工艺对16MnCrS5钢硬度的影响Fig.4 Effects of different spheroidizing annealing processes on hardness of the 16MnCrS5 steel

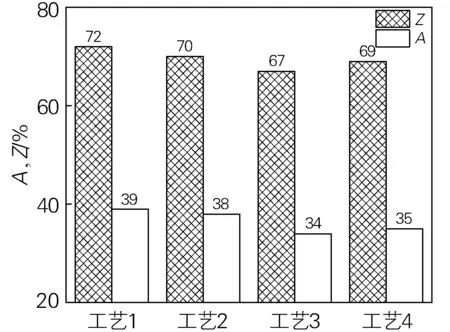

断面收缩率和伸长率是材料塑性关键参数之一,图5是不同球化退火工艺下的16MnCrS5钢断面收缩率与伸长率的变化,较其他工艺相比,工艺1条件下,16MnCrS5钢具有最佳的塑性,断面收缩率达到72%,伸长率高达39%。在工艺3条件下,材料的断面收缩率和伸长率最低,证明加热温度为760 ℃时,有效提高了塑性,经过球化退火后,材料的强度越高,其塑性越差,强度越低,塑性越好。结合各工艺下的组织分析可知,由于工艺1条件下的渗碳体球化率最高,基体中的铁素体比例最高,在塑性变形过程中,主要塑性变形形式是滑移,渗碳体发生球化后,铁素体滑移过程受到的阻力最小,且滑移过程变形度最高可达300%[8],因此,工艺1条件下,16MnCrS5钢具有最佳的塑性。

图5 不同球化退火工艺下16MnCrS5钢的断面收缩率和伸长率Fig.5 Reduction of area and elongation of the 16MnCrS5 steel under different spheroidizing annealing processes

3 结论

1) 16MnCrS5钢的伸长率与组织球化率成正相关,球化率越高,材料的伸长率越高,抗拉强度越低,这是因为材料的球化率越高,铁素体在基体的比例越大,其塑性就越好。

2) 在760 ℃保温4 h,以12 ℃/h的冷速冷却至710 ℃ 然后保温3 h,再以12 ℃/h的冷速冷却至680 ℃保温2 h,炉冷至500 ℃下出炉后,16MnCrS5钢的球化率最高,可达到95%以上,材料的抗拉强度约为400 MPa,硬度达到123 HBW,伸长率39%,材料的塑性最佳,优于常规16MnCrS5钢冷锻材料性能。因此,此工艺可供冷锻用16MnCrS5齿轮钢参考。