首尾相连的自由曲面测量路径优化

2022-04-19姜阔丰陈岳坪

姜阔丰,陈岳坪

(广西科技大学 机械与汽车工程学院,广西 柳州 545006)

1 引言

自由曲面的加工精度是以其曲面工件的曲面轮廓度来评定的,检测是质量最有力的保障。自由曲面的检测一般涉及采样样本、采样点分布、路径规划和检测仿真等方面的问题,由检测结果对加工的质量进行评定。

在三坐标接触式测量中,均匀分布的曲面测点信息可以通过UG软件来生成,但通过UG软件生成的曲面工件的曲面测点的默认的检测路径是每一行的曲面测点都是从头到尾的顺序。当进行曲面工件的检测时,三坐标测量机读取曲面工件的曲面测点信息,测头在两行间曲面测量点之间的运动路径是:第一行曲面测点的最后一个的尾曲面测点移动到下一行曲面测点的第一个的首曲面测点,其两行间的测头运动基本跨越了被测曲面的两端的距离,但曲面工件是有曲率的,曲面工件表面可以说是起伏不定的,若曲面测点的测头回退距离设置过短,测头在基本跨越了工件两端距离的两行曲面测点间的运动就有极大的风险会碰撞到曲面工件。但若曲面测点的回退距离设置较长,由于所有曲面测点都需设置相同的回退距离,那么测量时间会变得更长,尤其是当曲面测量点数非常多时,将严重影响曲面测量效率。

在曲面检测方面的研究中,文献[2]借用了Mastercam软件,规划仿真在机检测路径来提高检测速度,降低成本;文献[3]指出曲面检测中,提高工件装夹方法提高曲面检测精度与稳定性;文献[4]针对复杂曲面的全局干涉问题,提出了一种基于参数曲面网格划分与刀具包围盒的全局干涉检测算法来避免干涉,提高了检测效率;文献[5]通过视觉补偿,修正CMM坐标系偏移量,达到提高CMM检测安全性的目的。

本文通过MATLAB对曲面测点数据的快速处理,优化等参数自由曲面测点的顺序,从而达到提高测量安全性与检测效率的双重目的。

2 研究与方法

2.1 曲面测量的路径规划

若用UG等3D软件设计好自由曲面的型面,根据3D数模加工出自由曲面工件,检测判断加工出来的曲面工件的型面和3D数模的型面是否一致时,需要用到各曲面测点的T值(点沿法矢方向偏差)来判断。测量点沿法矢方向到理论曲面的最大距离的2倍即为曲面轮廓度误差。

曲面工件在检测时,若检测路径不合理,不仅影响检测效率,甚至会发生测头与曲面工件碰撞,无法完成检测工作。自由曲面工件在检测过程中,测头运动沿曲面测点的法向逼近、回退,其中测头包括触测速度、回退速度,快速移动速度等变化过程,测头从上一个曲面测点到下一个曲面测点的移动路线如图1所示,图中显示了曲面工件上曲面测点彼此间的路径规划过程,其他曲面测点以此类推。其中,2段的逼近,3段的回退,4段的移动,都可以设定其参数。

图1 测头在曲面上运动的路径示意图

曲面测点测量的总路径为

2.2 S型首尾相连路径的自由曲面点数模的生成

通过UG、MATLAB软件与Excel和记事本等来生成所需要的S型首尾相连路径的曲面测量点的检测数模。曲面点数模的生成的详细过程如下。

步骤1:UG软件里,在曲面工件上通过“点集”功能生成曲面基本点,并导出原始默认顺序的常规型路径的曲面测点的 IGES 数模。

步骤2:IGES文件通过文本方式打开,复制导出含原始曲面测点信息的 TXT 文件。

步骤3:在Excel中,导入数据,将无用信息删除,只保存曲面测点的,,三列信息。

步骤4:通过MATLAB程序处理.xls文件,得到S型路径曲面测点信息的TXT文件。

步骤5:UG中打开数模并导入“文件中的点”,选择TXT格式,生成S型路径的曲面测点信息,并导出S型路径曲面测点的曲面点iges数模。

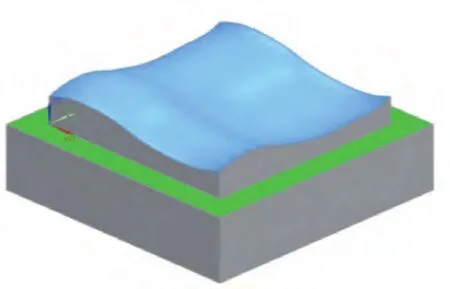

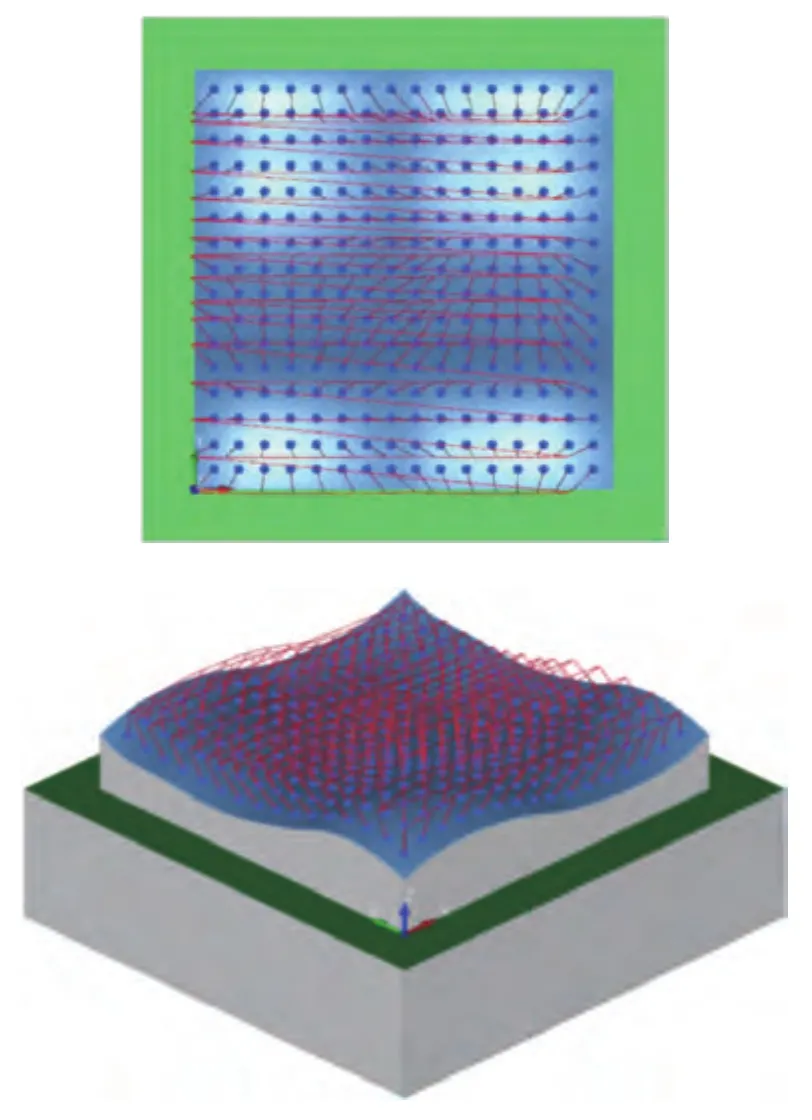

为进行实验研究,特设计了如图2所示的自由曲面工件,工件底座长宽为100 mm×100 mm,曲面部分的长宽为 80 mm×80 mm,生成的256曲面测点的曲面点数模如图3所示。

图2 原始自由曲面数模

图3 256 曲面测点的曲面点数模

其中,用于优化检测路径,更改曲面测点信息所使用的MATLAB的关键程序代码如下:

3 仿真与实验

根据式(3),借助MATLAB和Excel等软件对自由曲面进行检测路径的仿真,其中常规型路径曲面测点的回退距离设置为10 mm,S型路径曲面测点的回退距离设置为3 mm,计算得出的路径长度及其彼此间的比值关系见表1。

表1 路径长度计算表

实际实验中,等参数曲面检测实验在海克斯康Leitz Reference HP三坐标测量机 (PC-DMIS软件,MPEE =0.9+/400 μm)下进行,选择测球直径为5 mm,默认定位和回退距离为2.54 mm,移动速度为20 mm/s,触测和回退速度为2 mm/s。PC-DMIS软件部分检测参数设置的情况如图4所示。

图4 三坐标测量机的部分参数图

为了保证是在同一坐标系下进行多次不同点数、路径的曲面测点的实验,有效避免因坐标系的建立所带来的影响,特设计实验步骤如下。

步骤1:导入原始曲面数模,校验标准球、建系。

步骤2:导入第一个曲面点数模,插入矢量点,生成曲面测点信息,其中常规型路径曲面测点设置回退距离为 10 mm,S型路径曲面测点设置回退距离为3 mm。

步骤3:运行 PC-DMIS 测量程序。

步骤4:对曲面测点信息进行评价。

步骤5:保存测量文件,导出Excel报告文件。

步骤6:另存为新文件,先删除测量点的程序,再选择删除CAD信息,选择“点”删除,重新导入新的曲面测点数模。继续测量。

步骤7:重复步骤2~步骤6。

以等参数的256个曲面测量点的实验为例,原始曲面数模,加上在UG软件里生成的256个曲面测点的点数模合并为一个新的工件数模,如图5所示。

图5 合成的256个曲面测点检测数模

常规型路径的256个曲面测量点的仿真路径如图6所示,为了有效避免发生测头与曲面工件的碰撞,将曲面测点的回退距离设定为10 mm。

图6 常规路径的256个曲面测点的测量路径

经过优化后的S型路径的256个曲面测量点的仿真路径如图7所示,因为优化了曲面测点的路径,所以曲面测点的回退距离可以缩短为3 mm。

图7 S 型路径的256个曲面测点的测量路径

根据其他曲面测点的常规型路径的数模与S型路径的数模,对曲面零件也进行了测量,测量过程的现场图如图8所示。

图8 自由曲面三坐标测量现场

4 结果与讨论

经过多次的自由曲面的测量实验,得到的部分实验数据见表 2。

表2 各曲面测量点在不同路径下的测量时间

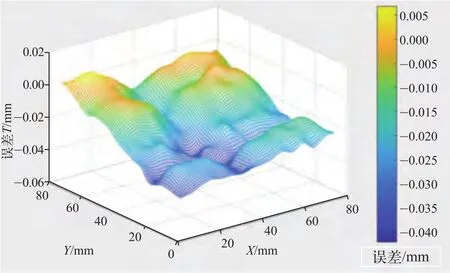

以S型路径的256个曲面测点的工件为例,借助MATLAB对自由曲面上各位置的曲面测点的矢量方向的偏向误差值进行三维分析,得到如图9~11的曲面误差分布图。

图9 256个曲面测点误差

图10 256个曲面测点误差的等高线图

图11 256个曲面测点误差的散点图

通过S型首尾相连的自由曲面检测路径,可以减小测量中回退距离的设置,能有效降低测量时间;同时,自由曲面测量数据点通过MATLAB的数据分析,能有效发现自由曲面上曲面测点矢量误差较大的区域所在。通过仿真与实验分析,S型的曲面路径长度能缩短到50%以下,测量时间能缩短大约25%。

5 结束语

通过MATLAB软件,快速将自由曲面测点的默认常规路径改为S型首尾相连的路径,能有效减少检测时三坐标测量机测头与曲面工件碰撞的风险,提高曲面检测的安全性。通过降低对回退距离的要求,提高了测量效率,自由曲面测量点数越多,S型首尾相连的自由曲面测量路径就越有价值。同时通过均匀分布等参数测点,也可观测曲面测点误差的分布情况,分析主要误差所在区域,通过MATLAB等软件快速生成S型首尾相连的曲面检测路径的检测方式,对自由曲面检测的研究具有重要意义。