基于有限元的斗轮堆取料机门座架结构分析与改进

2022-04-19王丽薇

张 维,王丽薇*,张 波

(1. 太原重工股份有限公司,山西 太原 030024;2. 太重(天津)滨海重型机械有限公司,天津 300452)

1 引言

臂架式斗轮堆取料机是一种高效率的散状物料连续装卸、转运设备,广泛应用于港口、电力、煤炭、冶金等行业的大型现代化储料场。斗轮堆取料机主体属于大型钢结构,其自重较大,整机质量一般在200 t 以上,门座架作为斗轮堆取料机的基础,需要承载其上部所有钢结构重力,其结构强度和刚度直接影响整台设备的运行稳定性及安全性。

本文针对我公司研发的某型臂架式斗轮堆取料机门座架结构进行有限元静力学分析,并给出改进建议,为提升堆取料机稳定性和安全性提供参考依据。

2 堆取料机组成及工作原理

我公司研发的臂架式堆取料机如图1所示,主要由斗轮机构、臂架机构、臂架输送机、门柱、俯仰机构、行走机构、门座架、回转平台、回转机构、平衡系统、尾车输送机等组成。

图1 某型臂架式斗轮堆取料机

堆取料机工作原理:取料时,臂架头部斗轮机构将物料提取放至臂架输送机上,输送机将物料通过中心溜筒传至地面皮带机,地面皮带机将物料输出;堆料时,物料经由尾车输送机送至中部转运点,中部转运点与臂架输送机对接,输送机反转将物料堆至料场;俯仰机构与回转机构联合匹配动作,可实现物料均匀堆取。

3 门座架结构分析

常见门座架有四支腿四支点、三支腿四支点形式。四支腿四支点具有刚性好、抗倾翻力矩大优点,多用于中小型斗轮机;三支腿四支点腿压分配合理,在大型斗轮机上广泛采用,但这种结构形式门座经常出现因强度不足使整机塌陷破坏情况,极易引发安全事故。

门座架除承载斗轮堆取料机自回转轴承以上所有部分(包括物料)的重力外,在挖掘物料过程中,直接作用于斗轮机构的力也要传递至门座架结构,尤其是叠加俯仰运动、回转运动或臂架输送机带载,门座架受力状态会发生很大变化。因此,门座架结构设计时需保证强度及刚度具有足够储备。门座架结构采用传统设计方法时,存在一定程度盲目性,常常依靠增加自重提升强度及刚度,而当自重增加到一定程度时,或削弱结构关键点强度和刚度,或造成材料冗余,这不仅无益于整体结构强度及刚度改善,有时甚至导致关联部件无从设计。利用有限元静力学分析方法,校核门座架仅受重力载荷下的结构强度及刚度,可以首先确保门座架结构合理性,然后再通过材料优化配置,为满足多变载荷工况要求创造有利条件。

3.1 有限元模型

门座架属箱型梁结构,主要由不同厚度的钢板焊接而成,材料为Q345B,弹性模量206 000 MPa,泊松比0.3,密度 7.85×10kg/m。

门座架三维模型如图2所示,主要由环梁、支腿组成,如图2a所示。另外,为增加环梁和支腿强度及刚度,还在其内部焊接了一些加强筋板,如图2b所示。

图2 门座架三维模型

门座架载荷及约束如图3所示。门座架结构质量约22 t,其上部所有钢结构质量约275 t。门座架自重及其上所有钢结构重力通过施加重力载荷模拟。因门座架与行走机构采用铰接连接形式,同时考虑运行过程中车轮组可在轨道水平面内有一定平移,故约束左侧上支腿、下支腿铰轴位置自由度,右侧支腿铰轴位置、、自由度。采用自由网格划分方法,选择4节点四面体单元对门座架进行网格划分,单元尺寸50 mm,共划分单元数534 074。

图3 门座架载荷及约束

3.2 计算结果

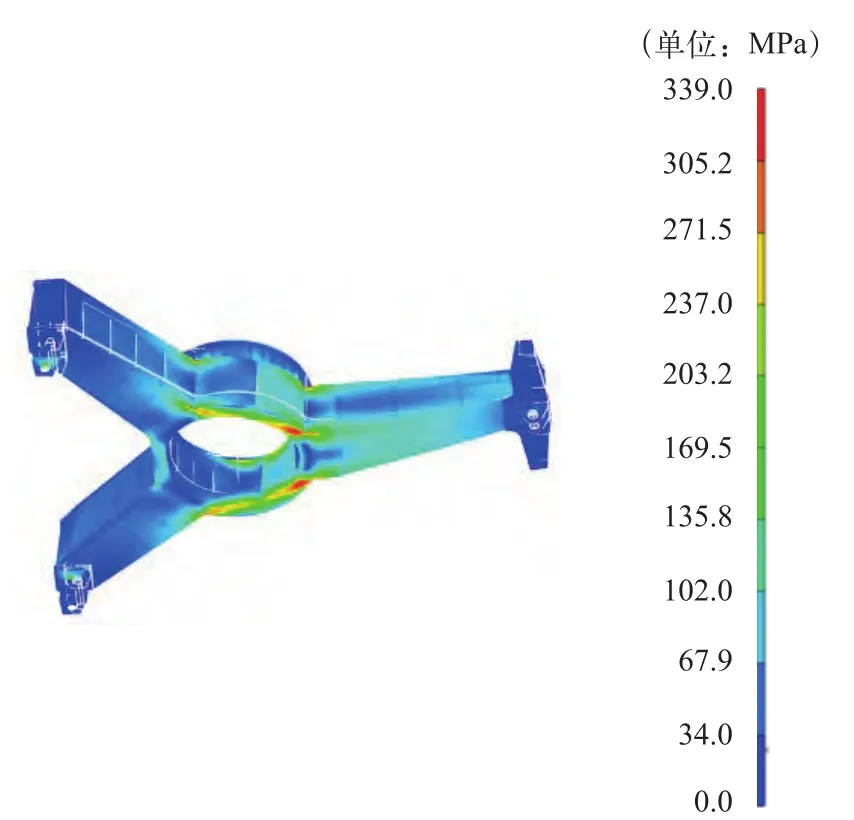

门座架应力如图4所示,等效应力最大值为339.0 MPa,位于环梁盖板与右侧支腿过渡连接处,此处盖板厚度18 mm,盖板材料屈服极限为325 MPa,按许用应力设计法,载荷组合A类,高危险度系数γ取值1,则查表得安全系数=1.48,即许用应力[]=220 MPa。由此可知,环梁盖板处的最大应力已超出许用应力,这与门座架通常出现开裂位置基本吻合。

图4 门座架应力云图

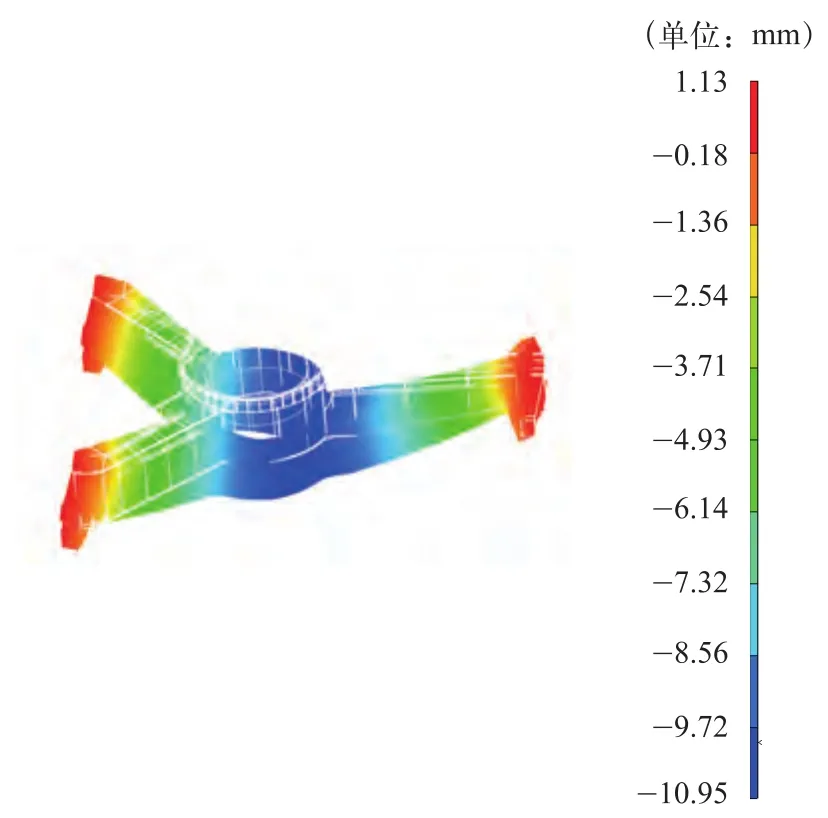

门座架变形如图5所示,绝对变形最大值(向)约为16 mm,位于环梁处,按结构设计经验,门座架刚度值应不大于1/1 000,而两侧支腿跨度长约为10 783 mm,即刚度值为16/10 783≈1.5/1 000。由此可知,门座架刚度不满足设计要求。

图5 门座架变形云图(Z向)

3.3 结果分析

门座架属于高强度钢焊接结构件,应特别注意防止焊缝开裂及控制高强度钢材的结构变形。由门座架结构设计可知,环梁盖板与右侧支腿过渡连接处有多道交接焊缝,主要呈压弯受力状态,属裂纹敏感区,通常早期表现为门座架变形大,致使行走机构的车轮发生“啃轨”,车轮磨损严重,若不及时处置,将极易产生重大安全隐患。

环梁盖板与右侧支腿过渡连接处由压缩和弯曲受力产生的组合变形大小,主要取决于环梁抗弯刚度,若环梁抗弯刚度较大,则组合变形小。理论计算时,在最大刚度平面内,可以先不考虑向载荷影响,这并不会引起很大误差,能够满足工程问题所需要的精度。弯曲强度计算公式

式中,为最大弯曲正应力;为弯矩;为抗弯截面系数。

依据式 (1),在弯矩不变条件下,抗弯截面系数越大,最大弯曲正应力越小。抗弯截面系数与截面几何形状尺寸有关。对于环梁而言,截面几何形状为矩形,应尽可能通过增加高度或宽度尺寸,以此降低最大弯曲正应力,使其不超过许用应力。

3.4 结构改进

(1)改进方案1

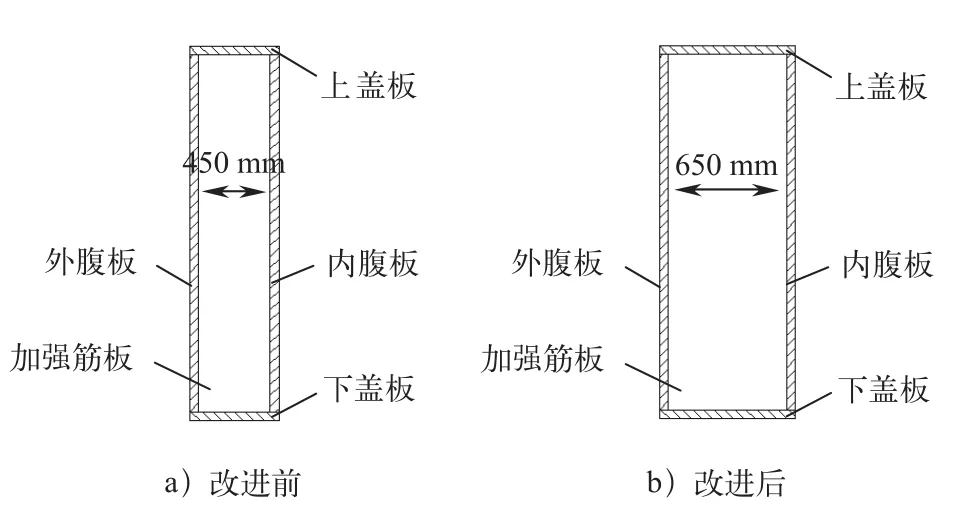

由门座架计算结果可知,门座架高应力区和大变形区主要集中于环梁区域,结构改进以环梁为主。考虑到增加环梁高度,对结构整体设计及关联部件影响较大,先采取改进方案1,将横梁加宽,即保持盖板和腹板厚度不变,仅增加盖板和加强筋板宽度,改进方案1具体如图6所示,将环梁上、下盖板加宽,加强筋板宽度原设计值450 mm,可调整加宽至最大设计值650 mm。

图6 门座架改进方案1

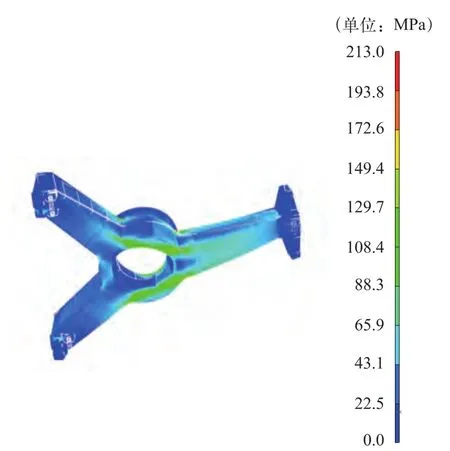

对门座架改进方案1进行有限元计算验证。门座架加强筋板宽度达650 mm。采取改进方案1的应力和变形计算结果分别如图7、图8所示,等效应力最大值为213.0 MPa,仍位于环梁盖板与右侧支腿过渡连接处,但高应力区域显著缩小,且与此位置毗邻的内、外腹板应力状态也得到明显改善。绝对变形最大值(向)约为11 mm,位于环梁处,刚度值约为11/10 783≈1/1 000。

图7 门座架应力云图(改进方案1)

图8 门座架变形云图(改进方案1)

有限元计算验证结果对比见表1,采取改进方案1,门座架等效应力最大值由339.0 MPa降至213.0 MPa,降幅约37%,绝对变形最大值由16.12 mm降至10.95 mm,降幅约32%。

表1 门座架结构改进前后有限元计算验证结果对比

(2)改进方案2

经有限元计算验证结果可知,门座架采取改进方案1后,应力和变形改善效果明显,强度和刚度均已满足设计要求,但强度和刚度储备较小,有必要继续采取措施,提升门座架强度和刚度水平。结构改进仍以环梁为主。考虑到与腹板内、外径尺寸相比,腹板间加强筋板数量较少,采取改进方案2,即在改进方案1基础上,增加加强筋板数量,由原设计8个增加至13个,同时遵循支腿附近加密布置原则,即每个支腿附近加强筋板数量由2个增加至3个,右侧支腿与左侧上支腿、左侧下支腿之间加强筋板数量均由1个增加至2个。

对门座架改进方案2进行有限元计算验证。采取改进方案2的应力和变形计算结果分别如图9、图10所示,等效应力最大值为197.7 MPa,仍位于环梁盖板与右侧支腿过渡连接处,与改进方案1相比,各支腿的应力均匀性提高,表明结构布置更趋于合理。绝对变形最大值(向)约为10 mm,位于环梁处,与改进方案1相比,刚度有一定提高。由此可知,通过增加加强筋板数量,并遵循支腿附近加密布置原则,对于提高门座架强度和刚度储备是有效的。

图9 门座架应力云图(改进方案2)

图10 门座架变形云图(改进方案2)

采用不同改进方案的有限元计算验证结果对比见表2,门座架等效应力最大值由213.0 MPa降至197.7 MPa,降幅约7%,绝对变形最大值由10.95 mm降至9.96 mm,降幅约9%。

表2 门座架结构改进方案有限元计算验证结果对比

4 结束语

本文应用有限元静力学分析方法,对某型臂架式斗轮堆取料机门座架结构进行设计及改进,得出以下结论:

1)门座架设计时应首先校核其仅在受重力载荷下的结构强度及刚度,然后再通过材料优化配置,使结构强度及刚度具有足够储备,为满足多变载荷工况要求创造有利条件。

2)门座架整体高度不变情况下,靠增加门座架环梁结构宽度尺寸可以有效提高门座架强度及刚度,结构宽度尺寸增至约1.44倍,等效应力最大值降幅约37%,绝对变形最大值降幅约32%。

3)门座架环梁盖板与支腿过渡连接处有多道交接焊缝,主要呈压弯受力状态,属裂纹敏感区,应考虑对此处结构进一步优化。通过采取增加环梁加强筋板数量,并在支腿附近加密布置加强筋板,可进一步降低此处结构应力和变形最大值,提高门座架强度和刚度储备水平。

如图11所示,工程应用证明,我公司研制的某型臂架式斗轮堆取料机结构性能满足规范要求,运行稳定可靠。

图11 某型臂架式斗轮堆取料机现场