天生桥一级水电站调速器系统改造及实施

2022-04-18卢亚萌潘雪梅张朝强

卢亚萌,潘雪梅,张朝强,杨 益

(1.广东省能源集团天生桥一级水电开发有限责任公司水力发电厂,贵州 兴义 562400;2.中国电建集团昆明勘测设计研究院有限公司,云南 昆明 650051)

1 电站概况

天生桥一级水电站位于贵州、广西两省区的交界处,是南盘江梯级水电开发的龙头水电站,在系统中主要承担调峰调频、黑启动任务。电站安装有4台混流式水轮发电机组,单机容量为300 MW,总装机容量为1 200 MW,于2000年12月全部投产发电。

2 调速器系统存在的主要问题

电站原有调速器系统于2012年5月改造完成并投运,至改造前已运行9年,电气柜已到了老化阶段,调速器系统也暴露出一些设计上的不足需要进一步改进和优化。目前,调速器主要存在以下问题:

(1)4台机调速器电气元器件出现过不同程度的故障,如机柜频率计故障、触摸屏故障、测频模块故障等。同时,贝加莱PCC2005已停产,备件采购困难,后续软件升级也已停止服务。

(2)调速器主配压阀为掉电自复中式,断电后导叶保持不动,不满足《广东能源集团二十五项反措专项查评实施细则》中23.1.8:大中型水电站应采用“失电动作”规则,在水轮发电机组的保护和控制回路电压消失时,使相关保护和控制装置能够自动动作关闭机组导叶。

(3)调速器系统触摸屏内存较小,故障记录不够详细,试验功能不强大。

(4)事故配压阀和紧急停机电磁阀同时动作时关机速度加快,会导致蜗壳水压异常上升。

(5)主配动作时,管道振动较大。

(6)开度模式下调节机组有功,监控系统和调速器系统存在配合不到位导致有功波动的情况。

(7)一次调频动作时频繁被电网考核,参与调频辅助服务市场时性能指标较低等。

(8)功率模式未能投入使用。

天生桥一级水电站调速器系统已不能适应电厂“无人值班”、智能化电厂建设以及工业互联网相关要求,为了提高机组运行安全性、可靠性,需要对调速器系统进行升级改造。

3 调速器改造配置及主要功能

根据以上调速器系统存在的问题,确定调速器改造主要部件配置及功能如下:

(1)调速系统采用方案具备孤网、孤岛、功率模式、大网运行、小网运行、一次调频功能[1],能够满足最新的交直流混合性输变电网的苛刻要求。机械液压系统采用能事达最新WT型阀组,主要元件采用原装进口产品,导叶电液转换器采用德国力士乐双伺服比例阀冗余控制。电源[2]、测频回路、控制器、功放板、电液转换器、参与控制的反馈回路(测速接近开关、导叶行程传感器、主配行程传感器等)均采用双套冗余配置,两套之间满足无扰动切换要求。

(2)微机控制器采用施耐德可编程控制器,具备IEC61850通信功能,调节器中配有高性能CPU模块,能完成调速器的各种功能。CPU字长32 b,主频600 MHz,并实现冗余配置,最快扫描周期时间1 ms。

(3)电液转换元件及电磁阀采用德国力士乐品牌,电液转换元件采用双伺服比例阀实现冗余配置,伺服比例阀采用驱动及本体集成型高档配置方案。

(4)主配压阀及集成阀组:采用“失电动作”规则。在水轮发电机组的保护和控制回路电压消失时,调速器液压系统自动动作关闭机组导叶。主配压阀结构及布置与现场位置相匹配。主配压阀的主要零部件采用耐磨、耐蚀性能好的优质材料,阀芯采用锻件结构,阀壳采用锻件结构,可确保主配压阀动作灵活、耐磨损、抗油污。

(5)事故配压阀是水轮发电机组的安全保护设备,天生桥一级水电站事故配压阀采用将电磁配压阀、油阀、事故配压阀集成于一体的组合式集成结构布置方式。事故配压阀组全部采用插装阀组成[3],插装阀组、电气先导阀、液压先导阀采用德国力士乐电磁阀产品。事故配压阀动作时油路切换时间尽可能短,保证调速器动态品质满足调保计算要求。同时确保停机导叶关闭过程中事故配压阀动作时,导叶不加速关闭。

(6)齿盘测频与PT测频互为备用,实现冗余配置,选用的测频模块具备互换性,抗干扰能力强;机组以齿盘测速为频率反馈进行频率控制调整时,测频精度为0.001 Hz,主配压阀不会出现抖动情况。

(7)工控机采用中文人机接口界面的彩色液晶触摸工控机,施耐德品牌,具有足够的内存和存储容量,满足触摸屏的各项功能正常运行,并预留不少于40%的裕量。调速器机械柜工控机配置:调速器机柜上设置施耐德品牌触摸屏10.4''工控机人机界面。触摸屏性能可靠稳定,屏幕能够常亮显示,满足通过工业电视摄像头监视画面信息的需要。机柜工控机与调速器电气柜采用以太网接口通信,可显示调速器系统全部信息和重要机组状态信息。

(8)采用隔离变压器,用于电源回路、测频PT回路的隔离。

(9)调速器支持多种网络通信:提供RS232、RS485串口和以太网口,通信规约采用MODBUS和IEC104,支持现场总线Profibus。另提供2个串行通信接口,用于现地与便携式PC机相连,以便修改、调试程序和设定参数。调速器支持MODBUS/TCP、MODBUS等通信协议,已预留IEC61850通信接口,提供满足系统内部通信和后期扩展需要的光纤、网口(RJ45)和串口(RS232或RS485)接口。采用串口接线、MODBUS协议和现监控系统通信;后期监控系统改造后,采用光纤或网口、IEC61850协议接入监控系统,为智能化电厂建设预留通信接口。

(10)故障录波诊断及调试功能[2]:能够在线显示系统重要反馈信号、开入开出信号、控制参数、控制输出信号等;同时实时记录各信号数据,能够自主判断并推送故障类型和处理建议;能够自主比较判断数据变化趋势并推送告警信息。支持历史录波数据在线调取查阅和导出分析。

4 改造过程中出现的问题及处理

(1)事故配压阀切换时间过长

1号机组事故配压阀配管安装完成,进行相关无水试验,试验内容包含:事故配压阀关机时间调整及事故配压阀投入、退出动作试验等,期间未进行一个接力器行程内依次投入紧急停机阀及事故配压阀的试验,相关试验结果均正常。

2号机组事故配压阀配管安装完成,进行相关无水试验,试验内容包含:事故配压阀关机时间调整[4]及事故配压阀投入、退出动作试验,同时进行了一个接力器行程内依次投入紧急停机阀及事故配压阀的联动试验。在紧急停机阀投入后,再投入事故配压阀动作试验时,发现导叶关闭曲线中存在导叶关闭加速现象,导叶全关时间大约8.5 s(导叶开度100%至0),其中导叶速度加快持续时间大约5.4 s。在事故配压阀投入后,再投入紧急停机阀试验时,同样发现存在导叶关闭加速现象,加速持续时间大约5.4 s,通过录波曲线核实导叶全关时间大约10.2 s(导叶开度100%至0)。根据试验结果可知,在事故配压阀切换过程中,存在主配压阀关腔压力油及事故压力油同时往接力器关闭腔供油的现象,该现象持续时间对应导叶关闭加速过程持续时间,此时间约为5.4 s,表明事故配压阀切换时间过长。为解决这一问题,现场将事故配压阀接主配压阀开腔管道对应压盖替换为带调节螺杆装置压盖,从阀芯行程上进行限位处理,减小事故配压阀切换阀芯动作时间。经过上述处理,有效减少导叶关闭加速过程持续时间,经试验可知,加速持续时间约为0.5 s。

3号机组事故配压阀配管安装完成,进行相关无水试验,试验内容包含:事故配压阀关机时间调整及事故配压阀投入、退出动作试验等,同时在事故配压阀关机时间调整与紧急停机阀关闭时间调整完成后,进行紧急停机阀投入后再投入事故配压阀的联动关机动作试验。此次针对一个接力器行程内依次投入紧急停机阀及事故配压阀的动作分别进行两种试验。试验一:在事故配压阀先导级的液控换向阀控制油口安装0.5 mm孔径的节流塞;试验二:在事故配压阀先导级的液控换向阀控制油口不增加节流塞。试验结果显示:液控换向阀控制油口增加0.5 mm节流塞之后,导叶接力器的全关过程中,其关闭速度未出现增速现象,导叶接力器关闭速度的斜率与设定值(整定数值)一致,但接力器会出现0.8 s的静止不动时间,这表明增加0.5 mm的节流塞之后事故配压阀的各阀芯动作出现明显的先后顺序,且能在切断主配压阀油路完成后再开启事故油源关闭接力器。而未增加0.5 mm节流塞的试验结果与2号机组类似,在一个接力器行程内依次投入紧急停机阀及事故配压阀时,也会出现导叶关闭加速现象,加速持续时间为0.47 s。

4号机组事故配压阀配管安装完成,进行相关无水试验,试验结果与2号、3号机组类似。

(2)调试情况分析

根据以上试验结果可知,两种状况下(液控换向阀控制油口增加0.5 mm节流塞或不增加节流塞)接力器关闭时间均能满足调保计算报告的要求(接力器关闭时间控制在14 s~16 s之间),区别在于液控换向阀控制油口不加节流塞时,模拟紧急停机阀投入后再投入事故配压阀动作出现接力器加速关闭的现象,将导致水管压力骤升。选择液控换向阀控制油口增加0.5 mm节流塞能有效避免上述水管压力骤升的问题,但是接力器会出现0.8 s的静止不动时间导致机组转速上升。

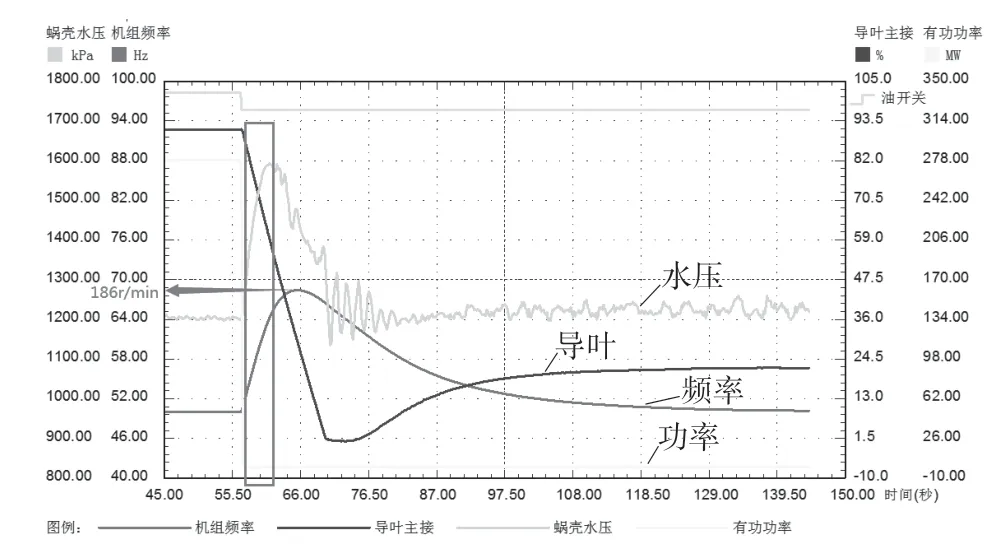

图1为天生桥一级水电站2号机组甩100%负荷试验录波曲线。由图1可知,机组转速上升最快时间点为接力器开始关闭时刻,此时转速加速度换算值约为4.4 r/min,机组最高转速为186 r/min。考虑机组转速最高时刻接力器停滞时间约0.8 s,可能导致转速上升3.52 r/min,则机组最高转速不会超过189.52 r/min,而实际上转速最高时刻不会出现在接力器开始关闭时刻,所以189.52 r/min的转速极限具有较大的安全裕量。本电站机组纯机械过速保护装置的转速触发值为额定转速的145%,约为197.7 r/min,考虑各种最恶劣情况来分析,机组转速上升也不会达到纯机械过速触发值。

图1 2号机组甩100%负荷试验录波曲线

根据天生桥一级水电站原事故配压阀试验结果,紧急停机阀投入后再投入事故配压阀的联动关机动作试验中接力器加速关闭时间为0.6 s,蜗壳水压从1 560 kPa骤升至1 860 kPa。采用从阀芯行程上进行限位处理后,能将导叶加速关闭持续时间控制在0.5 s内,小于原来的加速关闭持续时间,由此可知在阀芯行程上进行限位处理后机组事故停机过程中的蜗壳水压上升不会超过1 860 kPa。

(3) 解决方案

综合上述两种方案,为避免节流塞孔径过小引起的堵塞故障,确定采用现场将事故配压阀接主配压阀开腔管道对应压盖替换为带调节螺杆装置压盖,从阀芯行程上进行限位处理,减小事故阀切换阀芯动作时间。经过上述处理,在紧急停机阀动作关闭时间、事故配压阀动作关闭时间均满足调保计算整定值的前提条件下[5],再次进行紧急停机阀动作、事故配压阀动作叠加试验,事故配压阀阀芯切换的过渡过程持续时间明显缩短,导叶关闭加速持续时间控制在0.5 s以内。

通过对2号机组调试过程中问题的有效处理,其他机组事故配压阀也增加了可调节螺杆,调整后事故配压阀和紧急停机电磁阀同时动作时导叶全关时间与2号机组基本一致,满足设备运行要求。

5 改造后试验及运行情况

4台机组调速器系统改造完成后,现场进行了建模试验。下面是2021年11月3号机组的建模试验结果:

(1)主接力器动作时间实测

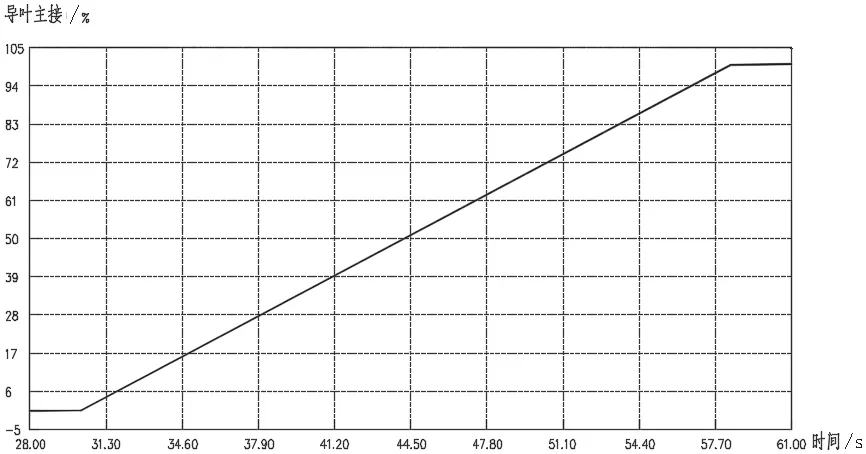

主接力器动作时间实测结果见表1及图2、图3。由实测结果可知:主接力器的动作时间,符合规程及设计要求。

表1 主接力器动作时间实测数据表

图2 主接力器动作时间实测结果-自动开机

图3 主接力器动作时间实测结果-自动关机

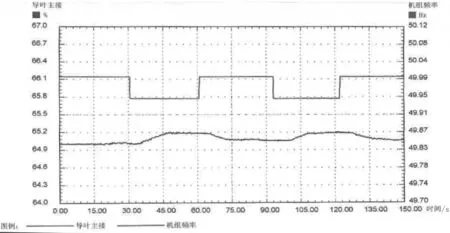

(2)调速系统一次调频死区实测

将调速器切为“自动”运行方式,根据机组运行的实际情况,将主接力器分别开至35%、65%实测上、下一次调频死区△fY,实测结果见表2及图4、图5。由测试结果可知:△fY1=0.052 Hz、△fY2=0.052 Hz、△fY3=0.050 Hz、△fY4=0.052 Hz。根据相关规程规定,调速系统一次调频死区的实测值△fY=0.052 Hz,满足要求。

表2 一次调频死区实测数据表

图4 调速系统一次调频死区实测(向上测试)

图5 调速系统一次调频死区实测(向下测试)

(3)功率闭环增减负荷实测

调速器切为“自动”运行方式,避开当时水头下的振动区,将机组调整到250 MW负荷工况稳定运行,投入监控系统有功调节闭环,用功率给定方式,在监控系统上位机进行250 MW→280 MW→250 MW的负荷扰动试验,实测机组调节系统的负荷扰动性能,试验结果见图6。由实测结果可知:负荷调节波动大,无超调。

图6 功率闭环增减负荷实测

(4)BPA整体仿真与校核

进行了一次调频频率扰动仿真,相关参数指标能满足南网建模导则的要求。

(5)其他试验

对水轮机及调节系统的机频测频回路、主接力器动作时间、数字调节器、调速系统、调节参数、固有死区、一次调频死区、开度死区等性能参数进行了现场实测与计算;对机组运行工况条件、有功对应导叶开度、一次调频频率扰动、常规负载开度扰动、机组惯性时间常数等过渡过程进行了现场实测与分析。

试验结果表明:水轮机及其调节系统各项性能参数指标满足规程及设计要求,进行一次调频频率扰动仿真时,相关参数指标能满足南网建模导则的要求。天生桥一级水电站机组一次调频为非增强型一次调频,一次调频限幅为频率限幅,限值为0.21 Hz。

6 结束语

天生桥一级水电站通过调速器系统升级改造,并对调试过程中出现的问题进行了有效处理,进一步完善和提升了调速系统安全性、稳定性,确保机组能安全稳定运行。