水轮机调速器改造新技术的应用探讨及实践

2022-04-18潘军伟蔡卫江

潘军伟,蔡卫江

(1.河南新华五岳抽水蓄能发电有限公司,河南 信阳 465450;2.南瑞集团有限公司(国网电力科学研究院),江苏 南京 211106)

0 引言

水电站调速器是控制水轮发电机组频率和功率的核心设备,是机组稳定和电网安全的重要保障。随着水电厂智能化的发展及安全防措方面的要求,对大中型水电站调速器的技术要求越来越高。在某大型水电站调速器改造过程中,电站采用了多项新技术。根据能源局2014版《防止电力生产事故的二十五项重点要求》大中型水电站应具备“ 失电保护关机” 功能[1],以及控制设备重要的反馈系统应采用三冗余配置[2]。本次改造在调速器主配压阀保留的基础上,对先导阀进行了优化设计,保证了“失电保护关机”功能的实现。其次,在可靠性方面,增加了导叶及频率反馈系统“三选一”冗余设计;针对机械式蠕动监测装置不可靠,改为电气式双齿盘探头测量方案;在双机切换方面,增加了第三方智能切换单元,保证切换的可靠性。同时,根据智能水电厂技术的发展,水轮机调速器作为单元层设备,必须具备与水电厂站控层的智能网络通信功能[3],设计了IEC 61850网络通信接口以及数据建模方法,改造后设备依据国家标准进行了详细的试验和测试,以验证调速器功能满足设计要求。

1 掉电保护关机设计

根据《二十五项重点要求》规定:在水轮发电机组的保护和控制回路电压消失时,使相关保护和控制装置能够自动动作关闭机组导水机构,即“ 失电动作” 规则。该水电站调速器原先设计为掉电自复中,即维持导叶不动的规则,后来通过方案优化设计,在保证液压系统原有功能不变的基础上,只更换了一只切换阀,就实现了“ 失电动作”规则,具体如下:

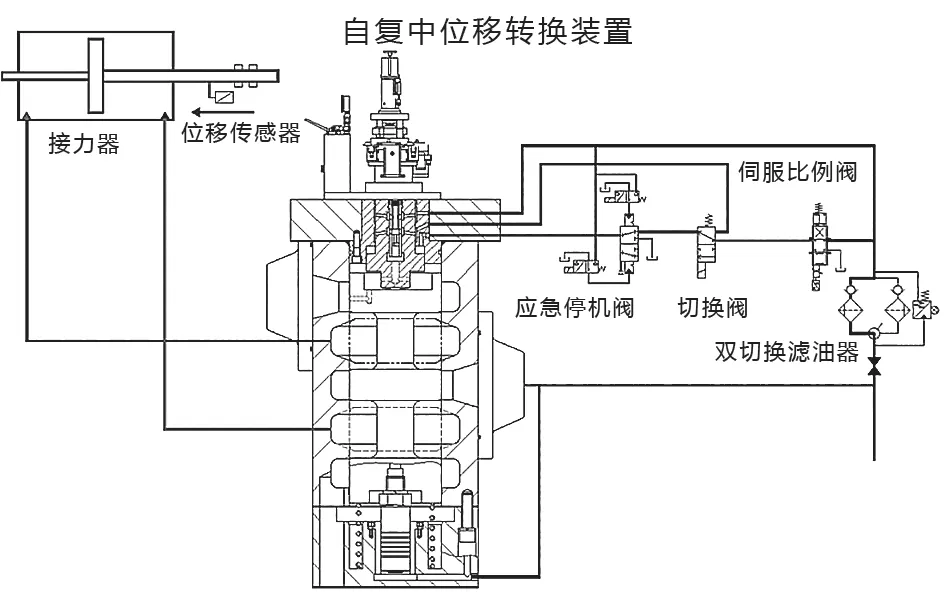

该水电站调速器失电动作优化设计液压原理如图1所示,方案是只更换现有切换阀,阀位机能如图1所示,当切换阀线圈不得电时,选用比例伺服阀控制,切换阀线圈得电时,选用步进电机控制。当系统失电时,切换阀选通比例伺服阀,比例伺服阀则切换到掉电保护位,A、B控制腔均通回油,则主配压阀上控制腔通回油,由于主配压阀下控制腔通恒压力油,实现主配压阀掉电关闭。

图1 水电站调速器失电动作优化设计液压原理图

本方案简单方便,不需要对液压系统做较大改动,也不需要加工外部集成块,且不存在电磁阀长期通电的情况,可靠性更高。

2 反馈三选一冗余设计

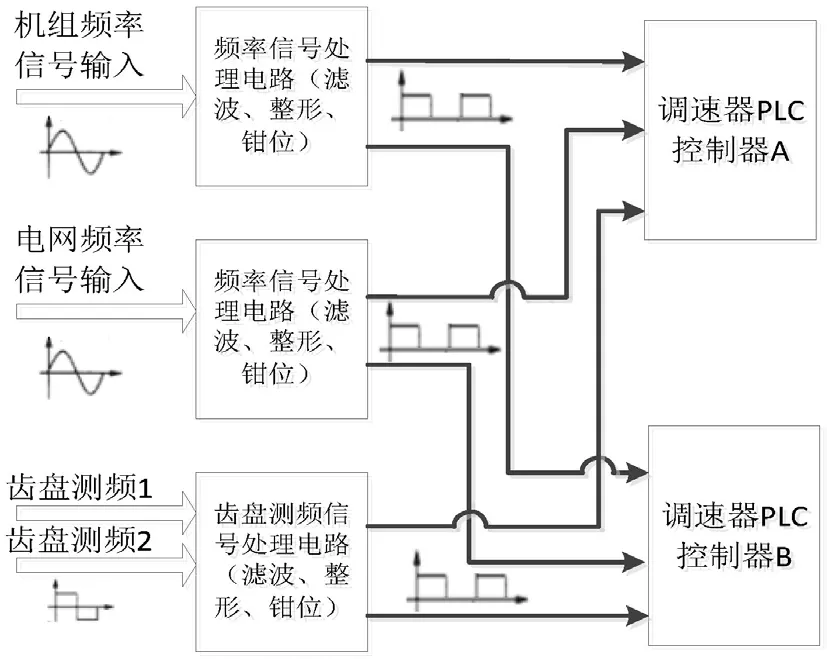

调速器反馈系统主要包括导叶接力器反馈和频率反馈,反馈系统的测量稳定性和可靠性对调速器的控制和调节至关重要,在《二十五项重点要求》里也明确提出了反馈系统应该考虑“三选二”或“三选中”冗余模式[4]。电站调速器反馈系统原先只是按照双冗余模式,本次改造按照新的要求反馈系统采用三冗余方式,具体如图2、图3所示。

图2 测频三选一原理图

图3 导叶变送器三选一输入结构

图2为测频系统三冗余方式,主要采用机组PT、电网PT测频、齿盘测频三路信号,由于现场这些信号均可以获取,只需要在程序上进行优化,比较方便。目前主要考虑如下:开机、停机时,齿盘测频和机组PT测频互相冗余,90%以上高频时采用PT,90%以下低频采用齿盘;并网时,齿盘探头、机组PT、电网PT测频形成三冗余,且采用“三选优”方式,如图4所示,即正常情况下,优先选择机组PT,仅当机组PT故障时(越限、中断等),才切换到电网PT测频,同理,当电网PT也出现故障时,才切换到齿盘测频。与“三选二”、“三选中”方式不同,这两种方式正常情况下会存在信号频繁切换,“三选优”采用优先级顺序,正常时不切换,仅在主用信号故障时才进行切换。现场由于齿盘加工精度和振动影响,探头测值有微小跳动,不如PT信号稳定,会影响测频效果,故优先级最低。

图4 测频信号三选一流程图

图3为导叶反馈三冗余方式,主要安装3只导叶变送器A、B、C形成三冗余方式,其中控制器A和控制器B具有双机网络通信,可以互相交换导叶变送器A和B的数据,这样控制器A和B均可以采集到变送器A、B、C的数值,软件处理上同样采用“三选优”方式,其中直接采样的导叶变送器做主用,优先级最高,如A机优先选择变送器A,其次优先级为公用变送器C,最后为双机通信的变送器B数据(对A机来讲)。考虑导叶变送器信号非常重要,若A机做主机运行时,变送器A和C均发生故障时,调速器将切换到手动运行。

3 机组蠕动监测设计

水轮发电机组在静止状态下,导叶不可能完全密封,会存在少量漏水,使机组发生蠕动。如果不能及时捕捉到机组的这种潜动,并采取制动措施,就可能使机组长时间低速转动而轴瓦烧坏,因此在静止状态下及时检测机组的蠕动非常重要。原来的机组蠕动监测装置由1个可以转动的探测杆和1个触点组成,停机时一旦机组发生蠕动,大轴靠摩擦力带动探测杆旋转,探测杆则通过相关机构使触点闭合,从而发出蠕动信号。其缺点是存在机械摩擦,时间长了会有磨损产生,且蠕动检测精度不高[5]。

本次改造专门设计了一种无接触式的蠕动检测方法,见图5所示,利用机组已有的测速齿盘,增加两只蠕动检测探头,两个探头的安装距离s小于1个齿间距,大于1个齿宽。信号分别输入调速器电气控制器A和控制器B的两个开关量输入口DI1、DI2,当机组静止后,启动蠕动监测程序,监测DI1和DI2输入口的电平(高或低),并进行记录;当检测到DI1和DI2口的电平发送变化(高变低、低变高),则发出机组蠕动报警信号。

图5 机组蠕动检测示意图

蠕动检测的角度θ可以通过调整两个探头的距离s来确定:

可见,根据两个探头信号变化对机组在静止状态下的蠕动进行无接触式检测,可以解决机械式蠕动监测方法精度不高、运行磨损等问题,具有可靠性高、精度好、调整方便等优点,已经在现场进行了测试和试验。

4 第三方智能切换及逻辑设计

水电调速器控制一般都采用双机冗余模式,双机之间的切换和选择非常重要,部分厂家采用简单的继电器逻辑来实现,存在切换逻辑简单,难以适应复杂工况的情况。该水电站调速器电调柜选用两套B&R公司X20系列的PCC模块作为调速器的控制核心,选用欧姆龙的ZEN可编程智能继电器作为仲裁单元,组成的A、B双机冗余切换系统结构如图6所示。所有的PCC模块均为冗余配置,两个调节器之间通过以太网接口进行通信,保证两个调节器之间的信息冗余和相互切换时稳定工作。控制器A和B同时各自处理采集的信号,一套处于主控模式,一套处于热备用模式,当其中一套发生故障或需要检修时,通过智能切换继电器ZEN使另一套立即自动投入,实现无扰切换。

图6 智能切换单元原理图

智能切换单元切换逻辑设计如下:

(1)两套系统状态相同,可以手动选择切换,例:A、B套均无故障,或A、B套均有较轻故障,或A、B套均处于调试态;

(2)一套系统故障、一套正常,装置自动选择正常一套(手动选择无效),例:A套正常,B套有较轻故障,选择A做主机;

(3)两套系统均故障,装置自动(按一般、严重故障)选择故障较轻的一套(手选无效),例:A套有较轻故障,B套有较重故障,选择A做主机;

(4)一套系统运行,一套在调试态,装置自动选择运行的一套输出,例:A套处于运行,B套处于调试录波状态,选择A做主机;

(5)一套系统运行正常,一套系统运行异常,装置自动选择运行正常的一套输出。

5 智能化接口研究及设计

按照DL/T 1547-2016《智能水电厂技术导则》要求,智能调速装置应具备独立的IED地址,并能够通过智能水电厂通信总线与过程层设备进行信息交互[6]。采用通信的方式进行全厂的控制、调节和运行,通过IEC 61850 标准MMS协议的应用,实现与其它智能电子装置及一体化管控平台的通信,要求调速控制设备必须具备支持IEC 61850 MMS网的接口[7]。

该水电站调速器改造网络通信设计方案参见图7,系统采用两套X20PCC控制器和1套中间切换单元,1套人机界面为控制核心,配置IEC 61850通信网关(PC910工控机),辅助网络交换机等设备组成。两套控制器和监控上位机的通信采用IEC 61850协议接入MMS网,其方式为: PC910工控机作为通信网关设备,安装IEC 61850服务端软件实现与MMS网的通信,MMS以太网通过通信网关,分别连接到控制器1和2。监控系统下传调速器的信息主要包括水头、功率设定值等,调速器上传的信息主要包括开度、功率、频率、故障报警信息等,均采用IEC 61950标准建立数据模型进行通信,通信效率大大提高。

图7 调速器网络通信设计方案

6 现场试验

调速器改造后依据国家和电力行业标准,由大唐水电研究院开展了全面的静态、动态现场试验,包括静特性、开停机、空载扰动、甩负荷等,这里介绍比较典型的静特性试验和动态甩负荷试验。

6.1 静特性试验

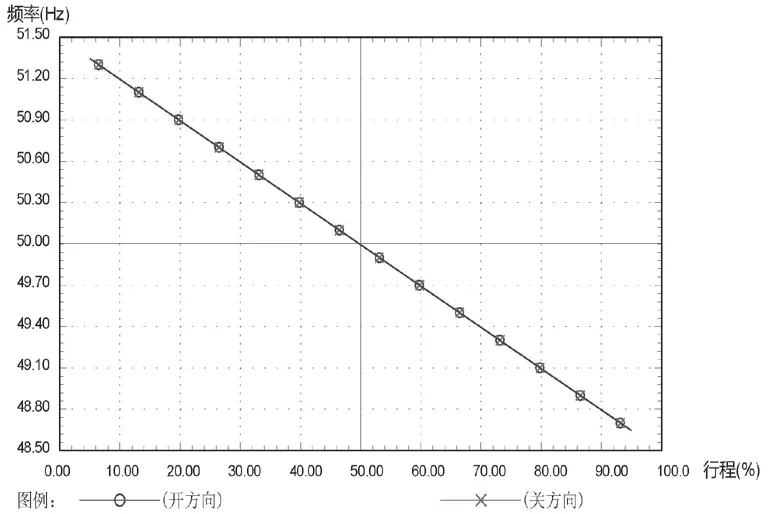

调速器静态特性试验主要用于检测调速系统静态情况下的综合性能,通过输入稳定的频率偏差信号,逐次增大或减小输入控制信号,测量相应的导叶接力器输出位移,绘制其静态特性曲线,求取调速器的转速死区,校核转差系数Bp等指标。现场调速器静特性试验情况见图8、图9,参数整定如下:Kp=10(中间值),Ki=10(最大值),Kd=0,bp(调差系数)=4%,Fg(频给)=50.00 Hz,L(开限)=100%,E(死区)=0,导叶开度初始值为50%,

图8 静特性曲线(A机伺服比例阀)

图9 静特性曲线(B机步进电机)

图8为A机主用采用比例伺服阀控制的情况,图9为B机主用采用步进电机控制的情况。测试结果如下:关方向非线性度0.20%,永态转差系数bp=6.01%;开方向非线性度0.20%,永态转差系数bp=5.99%,转速死区ix=0.004 8%。GB/T 9652.1-2019规定,对于大中型水轮机调节系统,在转差系数Bp等于6%条件下,转速死区应小于0.02%。A、B机测试结果均符合最新国家标准中相关要求。

6.2 机组甩负荷试验

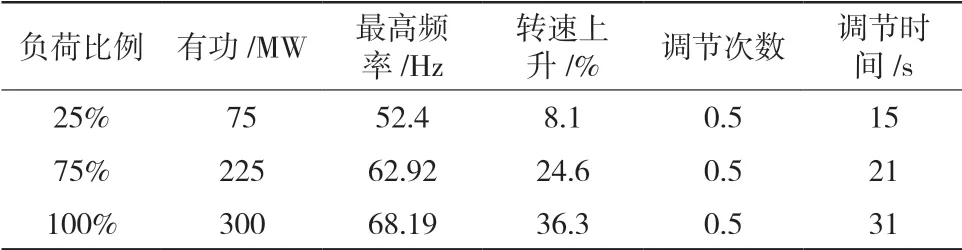

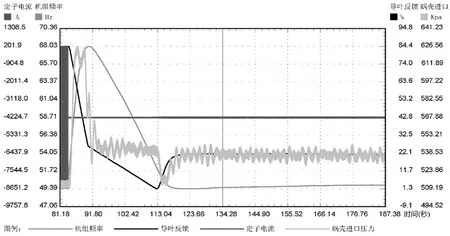

甩负荷试验主要考察机组在遇到电网事故、或机组本身事故突然与系统解列时,调速器在大波动过程中的调节性能。一般方法为:将调速器空载及负载调节参数置于选定值,在额定负荷的25%、50%、75%、100%下分别进行甩负荷试验,记录机组转速、接力器行程、蜗壳进口水压、尾水管进口水压及发电机定子电流等信号的过渡过程。现场调速器甩负荷试验共进行了3次,进行了甩25%、75%、100%负荷试验,详细记录见表1及图10、图11。

表1 甩负荷试验记录结果

图10为机组甩25%负荷过程,按照国家标准GB/T 9652.1-2019要求,甩负荷不动时间应不超过0.2 s,本次试验,从机组定子电流消失到导叶接力器动作的时间为0.2 s,没有超过国家标准规定。图11为机组甩100%负荷情况,记录了机组转速、开度、蜗壳水压等变化信息,从录波图可以看出,调节次数为0.5次,调节时间为31 s,各项指标均优于国标GB/T 9652.1-2019相关规定(调节次数小于2次,调节时间小于40 s)。

图10 甩25%负荷试验录波

图11 甩100%负荷试验录波

7 结语

本次改造实现了掉电自动保护关机、反馈系统三选一冗余、机组蠕动监测、第三方智能切换、调速器智能化通信及建模等多项技术革新,大大提高了调速器的可靠性和技术先进性,通过现场静特和动态试验,验证了改造后调速器的性能和功能,优于国家标准要求,并具备智能水电厂相关接口和功能,为水轮机调速器新技术在大型水电站的示范应用奠定了良好基础,并取得了较好的突破。