沙坪二级电站移动无电应急装置改固定式分析

2022-04-18熊剑鸣宋思雨

熊剑鸣,姜 达,宋思雨

(1.国电金沙江旭龙(奔子栏)水电开发有限公司,四川 甘孜 674400;2.北京世纪合兴起重科技有限公司,北京 102627)

大渡河沙坪二级水电站泄洪闸共有5台液压启闭机,在启闭闸门操作时依靠电动机驱动高压泵产生的液体压力来传递能量进行控制。液压启闭机主要由液压动力系统和电气控制系统两部分组成,通常包含液压泵组、液压阀组、液压缸、油箱及连接管路;电动机、电气柜及操作台等多个部分。经过液压系统提供动力驱动液压缸内活塞体,带动与活塞杆相连的闸门运动,实现闸门的开启和关闭。液压启闭机设备机械部分运行的可靠性一般较高,出现故障的可能性较小;电气部分受各种因素的影响较大,如温度、湿度、程序、电网稳定性等,出现故障的环节相对较多。经过多年运行,发现在现场失电情况下存在运行安全隐患,同时在启闭机电路、控制柜等出现故障时也无法实现操作,存在潜在风险,需要增加应急措施。

1 项目基本信息

1.1 启闭机参数

启门力:2×4 000 kN;启门速度:0.58 m/min;数量:5台。

1.2 液压缸参数

工作油缸数量:2个;工作行程:10 840 mm;液压缸内径:610 mm;活塞杆直径:300 mm;有杆腔计算压力:18.7 MPa。

1.3 应急改造需求

对5台液压启闭机增设应急操作装置。

2 应急方案概述

2.1 应急措施对比

通过对各种应急措施功能的对比,确定适合的应急措施。

(1)备用电源应急措施。为启闭机提供应急备用电源,如发电机或储能电池等。市电断电时备用电源通过相变箱自动接入电源启动柜,可满足现场失电运行。但电源仅是启闭机设备运行的要素之一,若启闭机电动机、电气元件、控制系统等出现故障,即使有工作电源,启闭机也不能正常工作。

(2)双动力系统应急措施。启闭机设置两组电动机及液压泵系统,一组作为工作系统,另一组作为备用系统,两组系统可无扰自动切换。但在电源与电气部件同时发生故障时、设备控制室涉水、闸门卡阻等特殊工况下,启闭机系统还是有潜在失效风险,不能正常工作。

(3)增设无电液控应急操作器应急措施。该应急操作器配有柴油发动机提供动力,通过液压泵产生高压液流驱动液压缸,安全可靠。突出特点为不需要高压电源供电,无人员触电风险;应急设备与启闭机独立,不干扰正常运行;应急设备具有扩容启门力功能,大负载时也可平稳运行。

在对现有应急措施进行对比分析的基础上,确定选用增设无电液控应急操作器的应急措施。

表1 应急措施对比

2.2 无电液控应急操作器参数

无电液控应急操作器型号及参数见表2所示。

表2 型号及参数

无电液控应急操作器外形尺寸见表3所示。

表3 外形尺寸

2.3 应急方案布局

2.3.1 固定式应急布局

根据现场5台液压启闭机分布情况,在综合考虑资源调度、应急时间、应急操作、改造成本等方面的因素,对比分析后采用以下的应急布局方案:

(1)1号液压启闭机单独配备一台无电液控应急操作器,使用原启闭机油箱;

(2)2号和3号启闭机共用一台无电液控应急操作器,增设应急油箱;

(3)4号和5号启闭机共用一台无电液控应急操作器,增设应急油箱。

图1 固定式应急布局示意图

为了满足应急响应时间、优化资源调度、减少应急改造的综合需求,无电液控应急操作器选择安装在临近启闭机的位置,应急操作时优先使用启闭机原有油箱内的液压油。此种应急方案中,1号启闭机单独安装一台无电液控应急操作器,使用启闭机的油箱进行应急操作,充分利用原有的设备资源,可以满足应急要求。为兼顾资源调度及开闸顺序优化的考虑,2号和3号、4号和5号启闭机分别共用一台无电液控应急操作器,并增设应急油箱。无电液控应急操作器安装在两台启闭机之间位置,并增设应急油箱,有效地解决了吸油距离较长的问题。应急油箱容积,满足容纳应急操作时有杆腔和无杆腔的油量差储油需求;同时降低系统的复杂度,兼顾操作的便捷性。

图2 实际安装效果图

2.3.2 移动式应急布局

该方案使用一台无电液控应急操作器,移动式安装,分别依次操作5台液压启闭机。

图3 移动式应急布局示意图

此种应急方案布局改造成本较低,仅需一台应急操作器。但由于只能依次启动一个闸门,应急响应时间较长,对于应急快速响应有较大的局限性。且每次都要搬运应急操作器到相应的启闭机位置,连接相应的管路后,才能够进行应急操作。操作相对复杂,对现场人员、搬运设施、转运路径等要求较高,在应急情况下需要较好的资源调配。另本项目液压启闭机为双缸形式,应急操作时要符合双缸同步要求。一台应急操作器移动分别支持5台液压启闭机使用,要考虑兼容满足每台启闭机双缸同步的偏差,对于超差部分需要现场调整,操作难度较大,每次变化调整也需要花费较多的时间。

2.3.3 启闭机与应急操作器1∶1应急方案

该方案为每台液压启闭机配备一套应急操作系统,固定式安装。可5个闸门一次同时开启,实现最快的应急响应时间。应急操作时不需要移动设备。

图4 启闭机与应急操作器1∶1应急方案布局示意图

2.3.4 安装方案对比

固定式应急方案比移动式应急方案相对减少了应急操作时间,也简化了操作流程。可以满足应急时间约束,实现快速应急反应,解决了应急时间的紧迫性需求。对于一台应急操作器移动方案,在应急时需要逐个打开闸门,并且要按照开闸顺序搬运应急设备。所需要的时间是5次闸门开启时间加上搬运时间(3号、1号、5号、2号、4号闸门间隔开启)。使用固定式应急布局方案后,可一次同时打开(1号、3号、5号闸门,且设备及人员不必进行任何转移,随后原地直接同时打开(2号、4号)闸门,较大地缩短了应急启门操作时间,也保障了操作的可靠性。在保证满足应急要求的条件下,固定式方案同时减少了应急系统操作的复杂性,降低了应急操作难度,有利于人员及资源调度的优化。由于每个应急操作器固定连接相应的液压启闭机,可以实现较好的性能匹配,实现启闭机双缸同步运行。有利于保护设备的使用寿命,降低日常维护及大修的成本。

固定式应急方案比1:1配比应急方案的应急响应时间略有增加,但在操作人员、改造投入、占用场地等方面相应有所减少,综合性能较佳,因此本次方案采用。

表4 不同应急布局方案对比

2.4 应急油箱容积核算

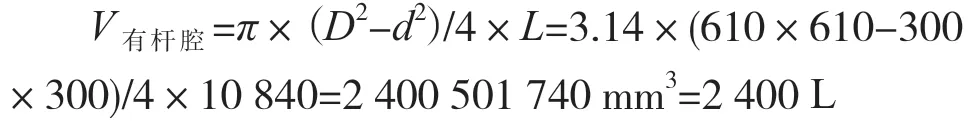

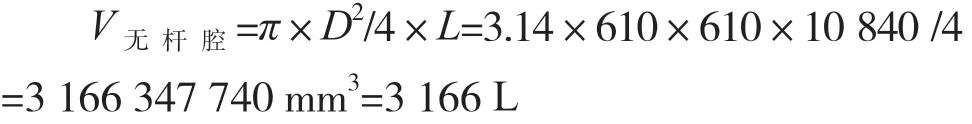

单个油缸有杆腔在全工作行程时所需油量:

单个油缸无杆腔在全工作行程时所需油量:

有杆腔和无杆腔的油量差:

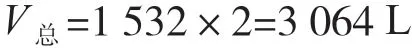

每个液压站有两个油缸工作,一个液压站的油量差为:

2号和3号液压启闭机共用一个1号应急油箱,所需应急油箱容量为:

4号和5号液压启闭机共用一个2号应急油箱,所需应急油箱容量与1号应急油箱容量相同。

配备的1号和2号应急油箱的容量:

应急油箱容量满足应急操作时储油需求。

3 应急方案实施

此次改造液压启闭机增设HGYD-80-1无电液控应急操作器,在原液压启闭机油箱上增设吸油管及快接,为应急操作器供油;液压启闭机油箱回油管上增设三通、球阀及快接;同时,在液压启闭机有杆腔、无杆腔、控制管路上均应增设球阀及快接。无电液控应急操作器通过高压管及快速接头接入液压启闭机油箱及管路系统中,工作时与液压启闭机的液压控制系统断开而独立工作。

应急操作器安装过程包括设备定位、现场焊管、排管、清除管内杂质、排气、注油等多步工序实现。在液压启闭机有杆腔、无杆腔、控制管上均增设球阀及快接,用于应急操作器与液压启闭机的接通与隔离。应急操作器通过高压管及液压接头接入液压启闭机油箱及管路系统中,实现取油、建压供油过程。应急操作器工作时与液压启闭机的液压控制系统断开而独立工作。

图5 无电液控应急操作器布局规划示意图

图6 无电液控应急操作器布局实施效果图

4 应急方案特性

4.1 应急方案的安全性

本次应急改造的方案,在应急操作运行时依靠柴油机提供动力,实现全程无电操作,无漏电风险。可避免突发事件来临时电源导致的二次安全事故,有效保障人身安全。

4.2 应急方案的可靠性

液压启闭机无电液控应急操作器具有液压锁功能,闸门可长时间保持在某一位置。性能通过工程验证,使用效果良好,满足应急要求。

4.3 应急操作的稳定性

启闭机应急操作器不使用时与启闭机处于完全分离状态,互不干扰。

4.4 应急操作的灵活性

本次应急改造方案中采用快速接插方式,便于安装、维护、操作。使用时连接迅速、简单(液压启闭机应急操作器使用开关阀组)。在2号~5号启闭机中,每个应急操作器可顺序依次起升两个闸门。

4.5 应急操作的便捷性

无电液控应急操作器内部依靠柴油机带动液压泵旋转产生压力,经过高压管路驱动液压缸,运行平稳。柴油机可电控启动,操作方便。启闭机应急操作器运行速度快,完美替代手动机构。

4.6 应急操作的扩展性

本次应急改造方案中无电液控应急操作器可对现有启闭机进行扩容,应急启升闸门。在闸门卡阻、变形等特殊工况下,可提供高压输出。满足启门力最大到130%的应用。

4.7 应急操作的高效性

本次应急改造方案选用的应急操作器,在闸门下降时无需外部输入动力,依靠闸门的重力自动下落,应急操作器内部的液压阻尼作用实现闸门平稳运行,有效节约能源。无动力需求可以保证多个闸门同时落闸,实现快速应急响应,工作效率高。

5 应急方案效果

通过应急布局方案移动式及固定式的对比分析,确定固定式方案的特点及优势。固定式应急改造实施后,通过应急操作器对液压启闭机进行应急开关闸门的操作,实现了规划设计效果。使闸门在无电情况下,通过无电液控应急操作器将闸门在需求时间内完成应急操作。通过实际操作验证,HGYD系列无电液控应急操作器具有高度的运行可靠性和实用性,特别在不能提供正常电源及控制系统出现故障的情况下,为闸门启闭系统运行提供了较高的安全保障。本项目的实施,可为其他类似工程提供实践参考及借鉴经验。