微流控组装nAl@PVDF@CL⁃20 复合含能微颗粒的制备与表征

2022-04-16成雅芝

成雅芝,王 前,任 慧,闫 涛

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

1 引言

六硝基六氮杂异伍兹烷(CL⁃20)由美国人Nielsen于1987 年首次合成[1],以其高密度(2.04 g·cm-3)、高爆速(9600 m·s-1)和高爆热(6230 kJ·kg-1)的优良性能成为最具发展前景的高能炸药之一[2-3]。含铝炸药是目前广泛使用的高威力混合炸药,铝粉在爆轰环境中释放大量的热,可提高炸药的爆热,增大对目标的破坏作用[4]。研究表明,在CL⁃20 基炸药或推进剂中添加铝粉可以提高含能材料的能量性能和密度水平[5-10],因此Al/CL⁃20 基含能材料成为研究的热点,具有良好的发展前景。

微流控芯片也称作芯片实验室,是近十几年来发展迅速的多学科交叉研究领域,它是一种以在微米尺度空间对流体进行操控为主要特征的科学技术[11]。在微流控芯片基础上发展起来的微流控芯片液滴技术为微纳米含能材料的制备提供了新的思路[12-14]。已有的Al/CL⁃20 基含能材料通常采用浇注等传统工艺方法,这些工艺制备过程冗繁,并且通常用于大规模制备颗粒较大的含能材料,难以满足新型武器弹药系统对含能材料提出的微型化要求。

为了解决这一问题,本研究首先依据与铝黏结的难易程度以及黏结作用的强弱选择合适的黏结剂,采用微流控技术制备黏结剂@nAl 双组元复合微颗粒,然后加入CL⁃20 组分制备黏结剂@nAl@CL⁃20三组元复合微颗粒;采用扫描电镜和粒度分析仪观察两种复合微颗粒的表观形貌,采用热分析方法表征其能量性能。

2 黏结剂的遴选

由于微流控技术制备的特殊性,复合含能微颗粒的所有组分必须在流体中完成组装,再加以固化得到最终的微颗粒,因此黏结剂扮演了非常重要的角色,黏结剂的遴选也至关重要。根据课题组前期研究基础,优选出6 种与CL⁃20 晶体具有较好润湿性和黏结效果的黏结剂进行研究,选择的6 种黏结剂为热塑性聚氨酯弹性体(Estane5703)、26 型氟橡胶(F2602)、聚偏二氟乙烯(PVDF)、丁二烯橡胶(BR)、硝化棉(NC)和聚叠氮缩水甘油醚(GAP),其分子结构式见表1。分别计算6 种黏结剂与铝晶面的吸附能以及铝/黏结剂界面热力学参数并进行比较,采用微流控技术制备黏结剂单相微颗粒并观察其形貌,以此为依据对黏结剂进行进一步遴选。

表1 黏结剂及其分子结构式Table 1 Binders and their molecular structures

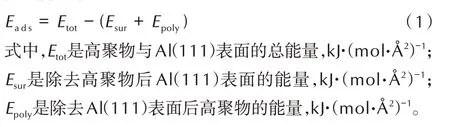

2.1 吸附能

通 过 Materials And Processes Simulations(MAPS)材料设计平台对高聚物及Al(111)表面进行构建和分子动力学模拟,使用不同的力场对晶胞结构进行优化,确定采用Polymer Consistent Force⁃field(PCFF)力场,利用MAPS 模拟结果根据式(1)分别计算6 种黏结剂与Al(111)表面的吸附能(Eads),结果如图1 所示。

图1 黏结剂与Al(111)表面的吸附能Fig.1 Eads between binders and Al(111)surface

2.2 界面热力学参数

采用接触角测量法检测液体在黏结剂表面的接触角,进而根据Owens 与Wendt 法[15]计算黏结剂的表面能参数,然后根据铝和黏结剂的表面能数据计算铝与黏结剂的界面张力和黏附功。

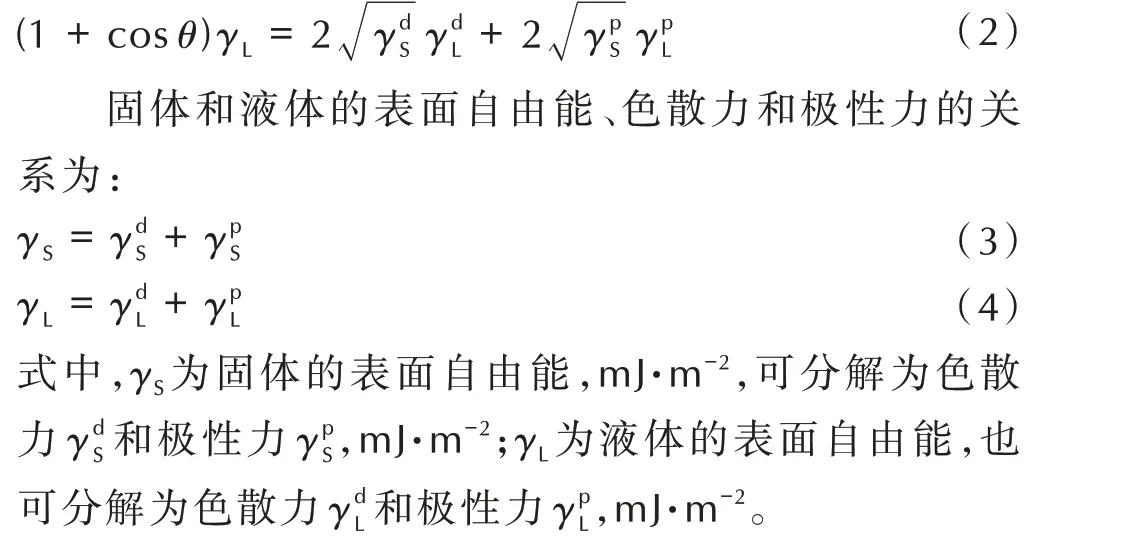

Owens 等根据物质表面存在色散力和包括氢键在内的极性作用力提出了包含极性作用的公式,如式(2)~(4)。

对于铝和5 种室温下为固态的黏结剂,分别测出水、甘油和二碘甲烷在待测固体表面的接触角,将接触角数据分为水⁃二碘甲烷(W⁃D)和甘油⁃二碘甲烷(G⁃D)两种组合,通过式(2)~(4)分别计算出待测固体的色散力、极性力和表面能,并求得两种组合的平均值作为其表面能数据,然后根据几何平均方程式(5)和式(6)计算出铝和黏结剂的界面张力和吸附功,结果如图2 所示。

图2 黏结剂与Al 界面的界面张力和黏附功Fig.2 Interface energy and work of adhesion between bind⁃ers and Al

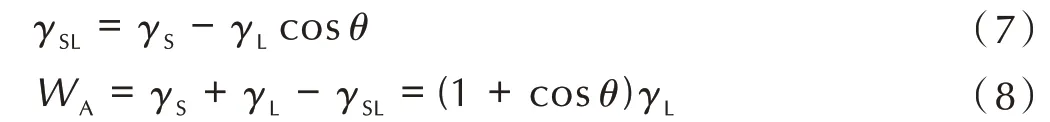

GAP 在室温下为液态,直接测试了其在铝表面形成的接触角为64.24°,并查阅到其液/气界面自由能γLV=25.51 mJ·m-2。通过前文计算得到的铝表面能数据及式(7)和式(8),可直接计算出GAP/铝的界面张力和黏附功分别为21.86 mJ·m-2和36.60 mJ·m-2。

式中,θ为GAP 在铝表面形成的接触角,(°);γSL为固/液界面自由能,即Al/GAP 的界面张力,mJ·m-2;γL为液体的表面自由能,即GAP 的γLV,mJ·m-2;γS为固体铝的表面自由能,mJ·m-2;WA为固液间黏附功,即Al/GAP的黏附功,mJ·m-2。

吸附能越大、界面张力越小,铝与黏结剂之间更容易结合;黏附功越大,铝与黏结剂能形成更强的黏结作用。综合比较铝和6 种黏结剂的吸附能、界面张力及黏附功,认为F2602 和PVDF 表现出与铝较易的结合能力以及较强的黏结作用,可以作为黏结剂的备选材料。

2.3 黏结剂微颗粒

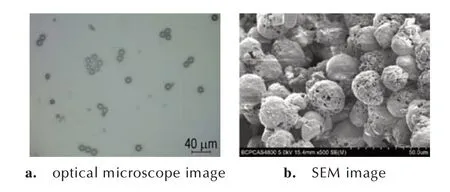

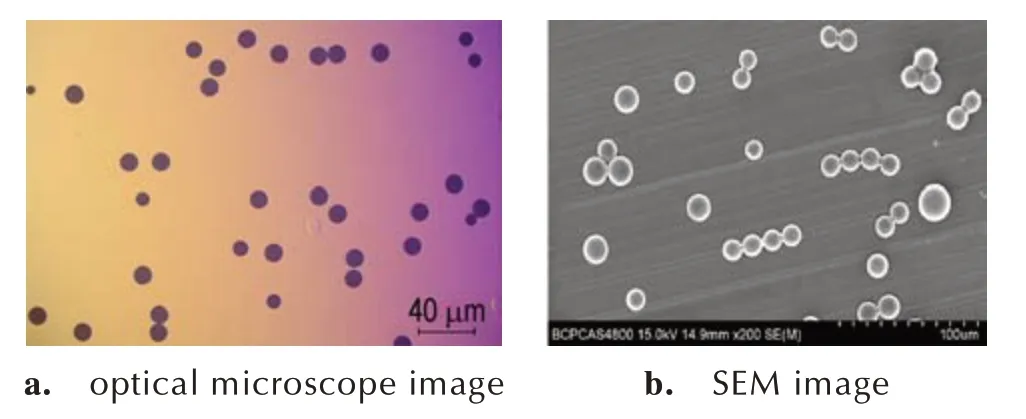

采用流动聚焦型微通道分别制备了F2602 和PVDF 微颗粒,并用光学显微镜和扫描电镜观察其形貌,如图3 和图4 所示。F2602 微颗粒在收集的初始阶段尚能保持良好的完好的球形度,但在洗涤干燥后无法成球,从图3 可以看出,F2602 颗粒表面存在大幅度的坍塌和面积较大孔洞,且团聚现象严重。这说明通过普通的反溶剂作用配合洗涤干燥的收集手段无法使F2602 很好地固化,因此F2602 不适合作为黏结剂组分用于微流控技术制备复合微颗粒。图4 表明PVDF微颗粒球形度很高,颗粒表面无破损和皱褶,且分散性较好。综上,选择PVDF 作为制备复合微颗粒的黏结剂。

图3 F2602 的光学显微镜图像和扫描电子显微镜图像Fig.3 Optical microscope and SEM images of F2602

图4 PVDF 的光学显微镜图像和扫描电子显微镜图像Fig.4 Optical microscope and SEM images of PVDF

3 实验部分

3.1 试剂与仪器

试剂:nAl,100nm,纯度≥99.5%,上海阿拉丁生化科技股份有限公司;ε⁃CL⁃20,特制,辽宁庆阳特种化工有限公司;PVDF,惠州浩源塑料有限公司;乙酸乙酯、丙酮、十二烷基硫酸钠(SDS),均为分析纯,天津韦斯化学试剂有限公司。

实验仪器:微流控系统,英国DOLOMITE 公司;85⁃2A 磁力搅拌器,郑州恒岩仪器有限公司;JY92⁃ⅡDW 超声波细胞粉碎机,宁波新艺超声设备有限公司;Sensorturn 培养皿自动转盘,德国维根仪器有限公司;GZX⁃9070MBE 电热鼓风干燥箱,上海博迅实业有限公司。

分析表征仪器:BX63 光学显微镜,日本奥林巴斯公司;S⁃4800 扫描电子显微镜,日本日立公司;NANO⁃FLEX 激光粒度分析仪,美国麦奇克有限公司;STA449F3TG⁃DSC 同步热分析仪,德国耐驰有限公司;D8 Advance X射线衍射仪,德国Bruker仪器公司;AL104傅里叶红外光谱仪,德国梅特勒⁃托利多仪器有限公司。

3.2 实验过程

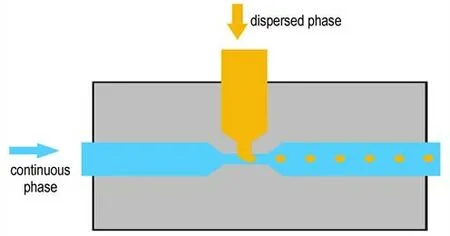

首先采用T 型微通道制备了nAl@PVDF 复合微颗粒,T 型微通道制备微液滴的过程如图5 所示。制备nAl@PVDF 复合微颗粒的实验步骤如图6 所示。观察到芯片中微液滴生成稳定后,收集产生的微液滴,并用去离子水反复冲洗至不出现泡沫,过滤后再置于50 ℃的烘箱中烘干,即得到nAl@PVDF 复合微颗粒。

图5 T 型微通道微液滴形成图Fig.5 Schematic illustration of microdroplet formation in a microfluidic T⁃junction

图6 制备nAl@PVDF 复合微颗粒的实验步骤Fig.6 Experimental procedures of preparing nAl@PVDF composite microparticles

将CL⁃20 组分添加到复合微颗粒中,制备nAl@PVDF@CL⁃20 三相微颗粒,其制备过程与双组元微颗粒类似。在制备分散相前驱液时,称取0.5 g nAl、1 g PVDF 和1 g CL⁃20 置于烧杯中,加入30 mL乙酸乙酯配置成溶液,其余步骤与图6 一致,收集产生的微液滴,并用去离子水反复冲洗至不出现泡沫,过滤后再置于50 ℃的烘箱中烘干,即得到nAl@PVDF@CL⁃20复合微颗粒。

为了与微流控技术制备的复合微颗粒的性能进行比较,按照与nAl@PVDF 微颗粒相同的投料比,即nAl与PVDF 的质量比为1∶2,通过机械混合的方式制备得到nAl/PVDF 材料;按照与nAl@PVDF@CL⁃20 微颗粒相同的投料比,即nAl∶PVDF∶CL⁃20 的质量比为1∶2∶2,通过机械混合的方式制备得到nAl/PVDF/CL⁃20材料。

4 结果与讨论

4.1 nAl@PVDF 复合微颗粒的分析表征

4.1.1 形貌分析

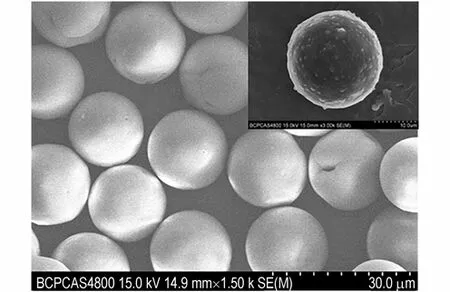

nAl@PVDF 复合微颗粒的扫描电子显微镜(SEM)测试结果如图7 所示。由图7 可以看出,nAl@PVDF复合微颗粒的球形度较高,分散性良好,粒度分布均匀,颗粒粒径约为10~20 μm。

图7 nAl@PVDF 复合微颗粒的SEM 图像Fig.7 SEM images of nAl@PVDF composite microparticles

nAl@PVDF 复合微颗粒的粒度分析结果如图8 所示。结果表明,复合微颗粒粒径分布窄,中位粒径d50=14.18 μm,与扫描电镜的结果吻合。

图8 nAl@PVDF 复合微颗粒粒度分布Fig.8 Particle size distribution of nAl@PVDF composite mic⁃roparticles

4.1.2 热分析

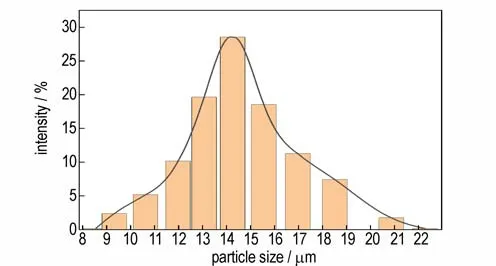

在氩气气氛(50 mL·min-1)、升温速率5 K·min-1的条件下对PVDF 原料、制备的nAl@PVDF 复合微颗粒以及nAl/PVDF 材料进行了TG⁃DSC 测试,结果如图9 所示。

图9 nAl@PVDF 复合微颗粒、nAl/PVDF 材料及原料PVDF 的TG⁃DSC 曲线Fig.9 TG⁃DSC curves of nAl@PVDF composite microparti⁃cles,nAl/PVDF material,and PVDF

TG⁃DSC 结果表明,PVDF 在159.58 ℃存在一个吸热峰,这是其自身熔化造成的,此过程没有质量变化;在474.09 ℃出现一个明显的放热峰,对应于PVDF 的分解,此时TG 曲线发生明显的质量损失,质量减少74.87%。nAl@PVDF 复合微颗粒以及机械混合得到的nAl/PVDF 材料,均在151.81 ℃出现了PVDF 的熔化过程,此后出现了两个尖锐的放热峰,对应于TG 曲线也有两段质量损失过程。300~420 ℃的第一个放热峰对应的是预点火反应[16],在高温下PVDF 会分解并放出具有强氧化性、极度活泼的游离态氟原子和含氟气体,这些氟原子和含氟气体与nAl表面的氧化层发生反应并生成AlF3,预点火反应产生的热量促进了PVDF 的部分分解,因此产生了4.63%的质量损失[17]。第二段质量损失54.88%的过程对应于未反应的PVDF 的分解,此时的放热峰峰温为458.17 ℃,相较于PVDF 原料的474.09 ℃有所降低,说明预点火反应可以使PVDF 分解提前[16];同时由于预点火反应消耗掉nAl 表面的氧化层,铝核暴露,因此这一阶段可能还包括nAl 与PVDF 分解产物的反应,生成的AlF3为凝聚相,因此对TG 曲线没有太大的影响。nAl@PVDF 复合微颗粒的质量损失与机械混合的nAl/PVDF 材料一致,但是放热峰面积更大,说明nAl@PVDF 复合微颗粒中nAl 和PVDF 分解产物反应放出更多的热量。

4.2 nAl@PVDF@CL⁃20 复合微颗粒的分析表征

4.2.1 形貌分析

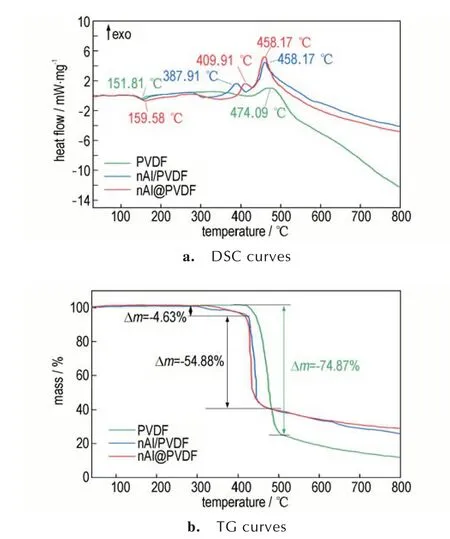

nAl@PVDF@CL⁃20 复合微颗粒的扫描电镜测试结果如图10所示。由图10可以看出,nAl@PVDF@CL⁃20复合微颗粒颗粒表面平整光滑,无明显的破损和坑洞,也未出现nAl 颗粒的团聚现象和CL⁃20 小晶粒的凸起。同时微颗粒分散性较好,粒度分布较为均匀,颗粒粒径约为15~20 μm。

图10 nAl@PVDF@CL⁃20 复合微颗粒的SEM 图像Fig.10 SEM images of nAl@PVDF@CL⁃20 composite mic⁃roparticles

4.2.2 结构分析

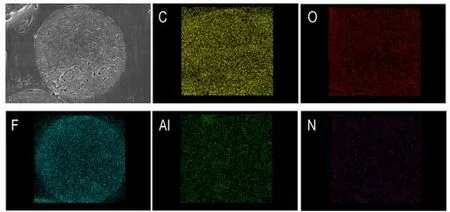

为了观察nAl@PVDF@CL⁃20 复合微颗粒内部结构,对微颗粒进行冷冻切片并用扫描电镜观察得到其球剖面图,如图11 所示。结果表明,复合微颗粒内部结构较为密实且均匀,由于PVDF 是偏氟乙烯单体聚合而成的高分子链结构,这种高分子链结构使微颗粒内部存在孔隙。

图11 nAl@PVDF@CL⁃20 复合微颗粒的球剖面SEM 图Fig.11 SEM image of nAl@PVDF@CL⁃20 composite mic⁃roparticles in sphere section

nAl@PVDF@CL⁃20 复合微颗粒剖面的X 射线能谱(EDS)如图12 所示。由图12 可知,F、Al 和N 元素在剖面中分布均匀,说明PVDF、nAl 和CL⁃20 在微颗粒内部分布均匀。

图12 nAl@PVDF@CL⁃20 复合微颗粒的球剖面EDS 图Fig.12 EDS images of nAl@PVDF@CL⁃20 composite mic⁃roparticles in sphere section

为了测定制备样品中CL⁃20 的晶型,分别对nAl、PVDF、CL⁃20 原料和nAl@PVDF@CL⁃20 复合微颗粒进行了XRD 测试,结果如图13 所示。结果表明,样品中的CL⁃20 为ε⁃晶型(PDF 卡片号:50⁃2045)。

图13 nAl@PVDF@CL⁃20 复合微颗粒及其原料的XRD 图谱Fig.13 XRD patterns of nAl@PVDF@CL⁃20 composite mic⁃roparticles and raw materials

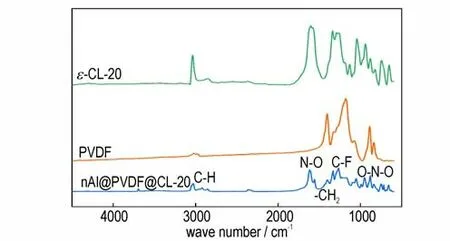

红外光谱图也可以判断CL⁃20 的晶型,对nAl@PVDF@CL⁃20 复合微颗粒及其PVDF、CL⁃20 原料进行了红外光谱测试,如图14 所示。结果表明,在3000 cm-1附近有一组双峰,且高波数的吸收较强;780~1100 cm-1内还有一组典型的四重峰,进一步确定CL⁃20 为ε⁃晶型[18-19]。

如图14 所示,3016~3045 cm-1附近均为C—H 的伸缩振动,这部分峰是CL⁃20 中的C—H 和PVDF 中C—H 的总和[20-21];1617~1664 cm-1处是CL⁃20中N—O的不对称伸缩振动[22-23];1006~1509 cm-1的峰较为复杂,主要包括了PVDF 中—CH2的弯曲振动(1428~1509 cm-1)、CL⁃20 中N—O 的对称伸缩振动(1329~1428 cm-1)、PVDF中C—F的伸缩振动(1204~1329 cm-1)、CL⁃20 中的笼式拉伸振动(1006~1159 cm-1)[22-23];800 cm-1附近均为CL⁃20 中O—N—O 的伸缩振动。红外光谱分析显示制备得到的复合微颗粒组分中包含了原料中的CL⁃20 和PVDF,同时复合微颗粒的红外特征峰没有发生迁移,说明各组分之间只是物理复合,不存在化学键。

图14 nAl@PVDF@CL⁃20 复合微颗粒与原料的红外光谱图Fig.14 FTIR spectra of nAl@PVDF@CL⁃20 composite mic⁃roparticles and raw materials

4.2.3 热分析

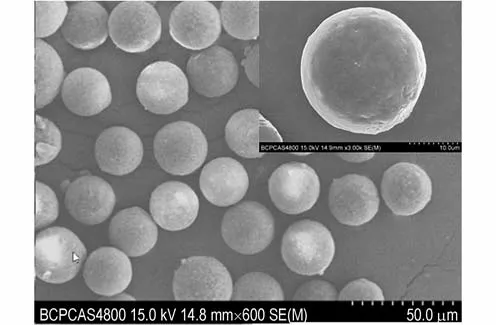

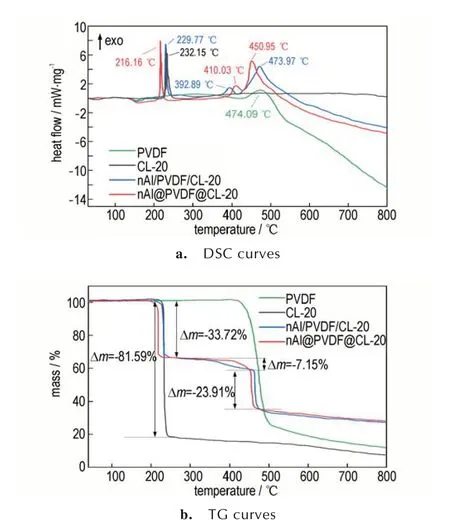

在氩气气氛(50 mL·min-1)、升温速率5 K·min-1的条件下对CL⁃20 原料、PVDF 原料、制备的nAl@PVDF@CL⁃20 复合微颗粒以及nAl/PVDF/CL⁃20材料进行了TG⁃DSC 测试,结果如图15 所示。

图15 nAl@PVDF@CL⁃20 复合微颗粒、nAl/PVDF/CL⁃20 材料及原料PVDF、CL⁃20 的TG⁃DSC 曲线Fig.15 TG⁃DSC curves of nAl@PVDF@CL⁃20 composite mi⁃croparticles,nAl/PVDF/CL⁃20 material,PVDF,and CL⁃20

TG⁃DSC 结果表明,CL⁃20 原料在232.15 ℃处有一尖锐的放热峰,这是CL⁃20 的分解过程,相应地在TG 曲线上表现出质量损失为81.59%。而机械混合nAl/PVDF/CL⁃20 材料分解放热峰为229.77 ℃,nAl@PVDF@CL⁃20 复合微颗粒分解放热峰为216.16 ℃,与CL⁃20 原料相比均有所提前,说明与nAl和PVDF 混合可以促进CL⁃20 的分解,而微流控技术制备的复合微颗粒比机械混合得到的材料各组分相分布更加均匀,因此促进效果更好。

TG 曲线中nAl@PVDF@CL⁃20 复合微颗粒和nAl/PVDF/CL⁃20 材料均有三段质量损失过程,且两者的质量损失相等。第一段质量损失33.72%,对应CL⁃20的分解过程。与nAl@PVDF 复合微颗粒类似,第二段和第三段质量损失过程分别对应DSC 曲线中的两个放热峰,在370~430 ℃发生PVDF 与氧化铝的预点火反应,质量损失7.15%,430~530 ℃为未反应的PVDF分解过程,同时可能存在铝核与PVDF 分解产物反应的过程,质量损失为23.91%。对于第二个放热峰,nAl@PVDF@CL⁃20 复合微颗粒比nAl/PVDF/CL⁃20 材料提前了23.02 ℃,且放热量更高,可能是因为与nAl/PVDF/CL⁃20 材料相比,nAl@PVDF@CL⁃20 复合微颗粒各组分相分布更加均匀,CL⁃20 分解的热量进一步促进了未反应PVDF 的分解,同时加剧了nAl 与PVDF 分解产物的反应。

5 结论

(1)根据分子动力学计算铝与黏结剂之间的吸附能,根据热力学计算黏结剂与铝界面处的界面张力和黏附功,并采用流动聚焦型微通道制备黏结剂微颗粒观察其形貌,综合遴选出PVDF 作为制备复合微颗粒的黏结剂。

(2)采用微流控技术制备了nAl@PVDF 双组元复合微颗粒和nAl@PVDF@CL⁃20 三组元复合含能微颗粒。扫描电镜和粒度分析结果表明,nAl@PVDF 和nAl@PVDF@CL⁃20 复合微颗粒球形度较高,分散性良好,粒径分布窄,粒度分布均匀,粒径为10~20 μm。球剖面扫描电镜及EDS 结果表明,nAl@PVDF@CL⁃20复合微颗粒中各组分分布均匀。红外光谱表明各组分之间是物理复合,不存在化学键。

(3) TG⁃DSC 结果表明,在 nAl@PVDF 和nAl@PVDF@CL⁃20 复合微颗粒中,PVDF 和铝表面的氧化层发生了预点火反应,能够促进PVDF 的分解。同时,与nAl 和PVDF 复合还能促进CL⁃20 的反应,使其分解温度提前。与nAl/PVDF/CL⁃20 材料相比,nAl@PVDF@CL⁃20 复合微颗粒各组分相分布更加均匀,因此对CL⁃20 分解的促进效果更加显著,第二个放热峰提前23.02 ℃,对应的未反应的PVDF 分解以及nAl 与PVDF 分解产物反应的过程也放出更多热量。